以镁铝尖晶石为载体的脱硝催化剂制备及性能评价

谢 鑫,尹建军,张忠东,柳召永,蒙燕子

(1.兰州理工大学石油化工学院,兰州 730050;2.中国石油兰州化工研究中心)

以镁铝尖晶石为载体的脱硝催化剂制备及性能评价

谢 鑫1,2,尹建军1,张忠东2,柳召永2,蒙燕子1,2

(1.兰州理工大学石油化工学院,兰州 730050;2.中国石油兰州化工研究中心)

采用酸法制备镁铝尖晶石(MAS)载体,以等体积浸渍法制备Cu-Ce-OMAS催化裂化脱硝催化剂,使用XRD,BET,H2-TPR等手段对样品进行表征,小型脱硝评价装置评价催化剂的脱硝性能。结果表明:当浓盐酸与Al2O3摩尔比为0.15、MgO与Al2O3摩尔比为1.0时制得的MAS载体结晶良好,比表面积和孔体积分别为149.8 m2g和0.55 mLg;Cu-Ce-OMAS脱硝催化剂的比表面积和孔体积分别为135.2 m2g和0.59 mLg;活性氧化物在MAS表面分散程度高,还原峰温度低;脱硝反应中Cu-Ce-OMAS催化剂的起始反应温度低,转化率在250 ℃时达到100%。

镁铝尖晶石 载体 催化剂 脱硝 催化裂化

催化裂化(FCC)装置单元排放废气中含有大量的氮氧化物(NOx),其NOx的排放量几乎占整个炼油厂污染物排放量的一半[1]。NOx会形成酸雨、二次微细颗粒污染以及光化学烟雾等一系列环境问题,严重危害人类健康及居住环境。由于NOx极易与水形成硝酸根离子,而后与阳离子结合形成硝酸水溶液,腐蚀壳体以及以低碳钢、低合金为材料设备的焊缝,以致开裂(硝脆)[2]。催化裂化原料中30%~50%的氮转移到附着在催化剂上的焦炭中[3],其中大部分氮生成了N2,10%~30%的氮生成了NOx[4],最终NOx的生成量取决于原料中的含氮量、再生条件和O2含量等,再生烟气排放的NOx中NO约占90%,因而控制NO排放量就是控制了NOx的排放量。目前,控制炼油厂FCC装置NOx排放量的方法主要包括原料油预加氢、烟气后处理和添加NOx减排助剂等。添加NOx减排助剂的优点在于无需设备投资,也无需改变FCC装置现有的工艺,且操作简便,是目前炼油厂脱硝的主要手段之一[5]。以CO为还原剂的NOx减排助剂催化脱硝技术来源于内燃机脱硝中的三元催化剂技术,CO廉价易得,且在反应中不易形成积炭,该技术的关键步骤是NOx在催化剂表面的吸附以及N—O键的断裂,其高效率依赖于催化剂表面的氧空位和催化剂的氧化-还原性能。目前工业上采用的脱硝催化剂主要以γ-Al2O3为载体,但是在原料气含水的情况下,γ-Al2O3的比表面积减小,导致活性组分烧结进而影响脱硝效率[6]。镁铝尖晶石(MAS)具有良好的孔结构,与γ-Al2O3相比,不仅能够提高催化剂的强度,还能使载体具有酸性和碱性两种活性中心,提高催化剂的变换活性,且MAS载体结构稳定,不易烧结,它的饱和结构使其具有较高的热稳定性,晶相结构可以在高温下保持不变[7-9],其抗水合性能远高于氧化铝系载体。催化剂的活性组分主要为碱土金属、稀土金属及过渡金属的氧化物或混合氧化物,文献中对Cu-Ce-O复合氧化物活性组分的报道已有很多,因CeO2对CuO的高分散性及协同作用使得催化剂有较高的活性。本研究以MAS为载体,以Cu和Ce的氧化物为活性组分制备催化裂化脱硝催化剂并对其脱硝性能进行评价。

1 实 验

1.1 原 料

浓盐酸,分析纯,四川西陇化工有限公司生产;拟薄水铝石,中国铝业公司山西铝业分公司生产;硝酸镁,分析纯,天津市凯信化学工业有限公司生产;硝酸铈,分析纯,上海中秦化学试剂有限公司生产;硝酸铜,分析纯,天津市光复科技发展有限公司生产;γ-氧化铝,山东恒环氧化铝公司生产;高岭土,苏州高岭土机选,2号。

1.2镁铝尖晶石及催化剂制备方法

1.2.1MAS的制备MAS的制备采用酸法,将拟薄水铝石与去离子水以一定比例混合,室温下搅拌均匀并逐滴加入浓盐酸,控制酸铝比(浓盐酸与Al2O3摩尔比)分别为0.05,0.10,0.15,0.20,0.30,搅拌至透明胶状(蒸干焙烧后制得MAS前躯体),控制镁铝比(MgO与Al2O3摩尔比)分别为5.0,3.0,1.0,0.5计量加入配好的硝酸镁溶液,搅拌均匀,室温下静置12 h,蒸干后在700 ℃焙烧4 h制得MAS载体。

1.2.2脱硝催化剂的制备脱硝催化剂的制备采用等体积浸渍法,按2%CuO-2%CeO2的比例将硝酸铜和硝酸铈溶解于去离子水(去离子水的量分别为等γ-Al2O3、MAS、高岭土的孔体积)中,分别浸渍γ-Al2O3、MAS、高岭土,室温下静置12 h,蒸干后在600 ℃下焙烧4 h,可得Cu-Ce复合氧化物型脱硝催化剂,记为Cu-Ce-OAl2O3,Cu-Ce-OMAS,Cu-Ce-Okaolin。

1.3 催化剂的表征

催化剂物相结构表征采用Rigaku D/Max-3C X射线衍射仪;BET比表面积和孔体积表征采用美国Quantachrome公司生产的Autosorb-6B型N2吸附比表面积测定仪;H2-TPR表征采用美国麦克公司生产的Autochemll 2920型全自动程序升温化学吸附仪;XPS表征采用ThermoFisher Scientific的ESCALAB 250Xi电子能谱仪。

1.4 催化剂脱硝性能评价

图1 小型脱硝评价装置示意

采用小型脱硝评价装置(图1)对催化剂脱硝性能进行评价,气瓶中NO和CO的质量分数均为500 μgg,平衡气体为N2。石英管外径为8 mm,催化剂装填量为1 g,气体流量为220 mLmin,采用自动控制的程序升温过程,升温速率10 ℃min。采用武汉四方光电子科技有限公司的Gasboard-3000烟气分析仪测定出口NO的含量,NO转化率(φ)的计算公式为:φ=×100%,其中:C0为进口NO质量分数,μgg;C为出口NO质量分数,μgg。

2 结果与讨论

2.1 不同制备条件对MAS的影响

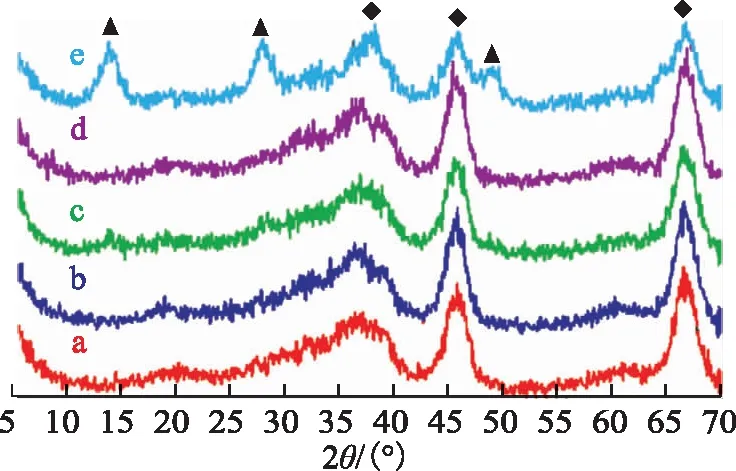

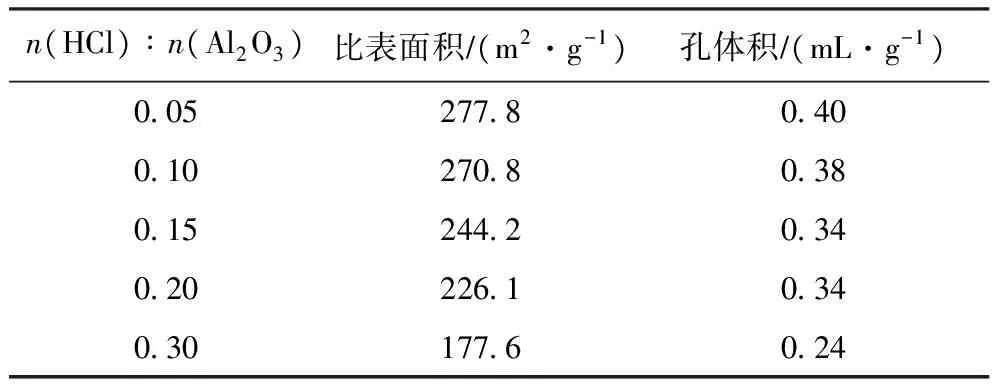

2.1.1酸铝比对MAS前躯体的影响对在不同酸铝比条件下制备的MAS前躯体进行XRD和BET表征,结果见图2和表1。由图2和表1可以看出:①当酸铝比增大到0.30时,在2θ为14.47°,28.19°,49.28°处出现了勃姆石(AlOOH)的杂相衍射峰[10];②随着酸铝比的增大,样品的比表面积和孔体积均减小。因此,在制备MAS前躯体时,应选择尽可能小的酸铝比。但在酸铝比小于0.1时,胶黏性大,搅拌黏度大,因此制备MAS前躯体时选取最佳酸铝比为0.15。

图2 不同酸铝比MAS前躯体的XRD图谱n(HCl)∶n(Al2O3):a—0.05; b—0.10; c—0.15; d—0.20; e—0.30。▲—AlOOH;◆—Al2O3

n(HCl)∶n(Al2O3)比表面积∕(m2·g-1)孔体积∕(mL·g-1)00527780400102708038015244203402022610340301776024

2.1.2镁铝比对MAS的影响控制酸铝比为0.15,对不同镁铝比条件下制得的MAS进行XRD和BET表征,结果见图3和表2。由图3和表2可见:当镁铝比大于1时,会出现MgO峰;而镁铝比为1.0时(与尖晶石晶体的理论组成一致),MgO峰基本消失,样品基本为纯相MAS;当镁铝比为0.5时,虽然也只能看到MAS峰,但MAS的孔体积为0.51 mL/g,与镁铝比为1.0 MAS的孔体积相比显著减小,说明可能会有过量氧化铝以无定形态存在;在镁铝比为1.0时,样品的孔体积最大;比表面积随镁铝比减小而逐渐增大,在镁铝比不大于1.0时达最大,因此选取最佳镁铝比为1.0。

图3 不同镁铝比MAS 的XRD图谱n(MgO)∶n(Al2O3): a—0.5; b—1.0; c—3.0; d—5.0。▲—MgO; ◆—MAS

n(MgO)∶n(Al2O3)比表面积∕(m2·g-1)孔体积∕(mL·g-1)05159105110149805530114705250769029

2.2 脱硝催化剂的表征

2.2.1BET表征Cu-Ce-O/Al2O3,Cu-Ce-O/MAS,Cu-Ce-O/kaolin脱硝催化剂的孔结构参数见表3。由表3可见:负载γ-Al2O3和MAS后,Cu-Ce-OAl2O3、Cu-Ce-OMAS催化剂的比表面积变小,这是因为活性氧化物主要负载于载体孔道内壁所致;MAS载体负载活性氧化物后,Cu-Ce-OMAS催化剂的孔体积增大,且比表面积减小幅度小,可能是由于在焙烧时存在于孔道内壁的金属离子导致载体孔道的通连所致;γ-Al2O3载体无定形结构量较大,载体孔道难以被打通,故Cu-Ce-OAl2O3与γ-Al2O3相比,孔体积变化不明显;γ-Al2O3载体形成的主要是堆积孔,CuO和CeO2对高岭土颗粒的高分散性导致负载γ-Al2O3载体后,Cu-Ce-Okaolin的比表面积增大、孔体积减小。

表3 不同载体脱硝催化剂的孔结构参数

2.2.2XRD表征Cu-Ce-O/Al2O3,Cu-Ce-O/MAS,Cu-Ce-O/kaolin脱硝催化剂的XRD图谱见图4。从图4可以看出:①Cu-Ce-O/MAS在2θ为36.8°,44.8°,65.2°处的特征峰归属于MAS,表明在脱硝催化剂中,MAS的晶体结构得以保留;② 3种脱硝催化剂在2θ为28.5°、47.4°处有明显的CeO2特征峰,且峰强度与载体的比表面积基本上负相关,说明载体的比表面积越大,CeO2的分散程度越高,结晶度越低;③在2θ为32.5°、48.7°处CuO的特征峰均较弱,是由于CuO在CeO2颗粒表面和载体表面分散程度较高或与CeO2形成固溶体[11]所致;④在3种脱硝催化剂的XRD谱图中可以明显看到CeO2和CuO的特征峰,说明两种氧化物主要是单独分散在载体上的,即使形成固溶体,量也不大。

图4 不同载体脱硝催化剂的XRD图谱◆—MAS; ■—Al2O3; ●—CeO2。1—Cu-Ce-OMAS; 2—Cu-Ce-Okaolin; 3—Cu-Ce-OAl2O3

2.2.3XPS表征Cu-Ce-O/Al2O3,Cu-Ce-O/MAS,Cu-Ce-O/kaolin脱硝催化剂的Cu2p分峰谱见图5。从图5可以看出:3种样品Cu2p分裂成的两峰对应的结合能分别是Cu2p3/2(933.0 eV)和Cu2p1/2(953.7 eV),两峰的能量差值为20.7 eV,说明Cu主要以二价形态存在,在942 eV左右的峰是二价Cu的Cu2p3/2特征峰,Cu2p3/2的结合能略低于CuO的结合能(CuO结合能为933.4 eV),略高于Cu2O的结合能(Cu2O结合能为932.5 eV),说明样品中可能含有少量Cu2O;Cu-Ce-O/kaolin和Cu-Ce-O/Al2O3在934.5 eV处的分峰可归属于CuAl2O4,少量CuAl2O4可能是在焙烧过程中由Al2O3和CuO反应所形成;高岭土中含有大量SiO2,高温下可与CuO形成CuSiO3,936.0 eV的分峰可归属于CuSiO3[12]。

图5 不同载体脱硝催化剂的Cu2p分峰谱1—Cu-Ce-O/MAS; 2—Cu-Ce-O/kaolin; 3—Cu-Ce-O/Al2O3

通过XPS分析,计算Cu-Ce-O/MAS,Cu-Ce-O/kaolin,Cu-Ce-O/Al2O3表面Cu元素质量分数分别为1.49%,0.17%,0.68%,说明Cu-Ce-O/MAS表面活性组分的分散量远高于其它两者,其催化性能也会更优[13]。

2.2.4H2-TPR表征Cu-Ce-O/Al2O3,Cu-Ce-O/MAS,Cu-Ce-O/kaolin脱硝催化剂的H2-TPR曲线见图6。从图6可以看出:Cu-Ce-O/Al2O3和Cu-Ce-O/MAS的还原特征峰温度较低,分别为262 ℃和249 ℃,这是因为γ-Al2O3和MAS的比表面积较大,CeO2、CuO分散程度高,表面活性位较多,两者还可能形成固溶体[14],固溶体的存在也有利于催化反应的进行[15],CeO2与MAS之间存在着强烈的相互作用,导致其还原峰向低温区移动,单一的还原峰说明CeO2与CuO之间可能存在协同作用,活性氧化物的负载量尚未达到分散饱和状态;高岭土的比表面积小,活性氧化物在其表面的分散程度小,表面活性位较少,CuO与载体表面存在着多种相互作用,同时会存在体相CuO,因此Cu-Ce-Okaolin的还原特征峰温度较高;312 ℃处的还原峰归属于CuAl2O4中二价Cu的还原,400,448,496 ℃的还原峰分别归属于受到表面氧空位诱导而较容易还原的CuO物种、与载体有弱作用的CuO物种以及体相CuO晶粒的还原,体相CuO的存在说明其负载量已达到分散饱和状态,随着温度的升高,伴随着CuO逐渐被还原为Cu2O,未被还原的CuO、Cu2O全部被还原为Cu[16]。

图6 不同载体脱硝催化剂的H2-TPR曲线1—Cu-Ce-Okaolin; 2—Cu-Ce-OMAS; 3—Cu-Ce-OAl2O3

2.3脱硝催化剂的性能评价

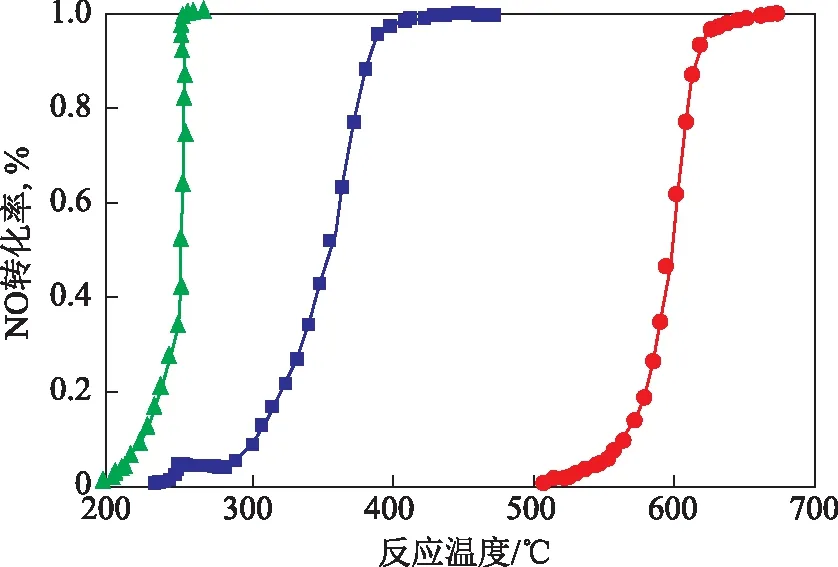

Cu-Ce-O/Al2O3,Cu-Ce-O/MAS,Cu-Ce-O/kaolin脱硝催化剂的NOx转化率见图7。从图7可以看出:①Cu-Ce-O/MAS上起始反应温度为200 ℃,在240~260 ℃,NO转化率快速提高,250 ℃时NO转化率达到100%;②Cu-Ce-O/Al2O3上起始反应温度为220 ℃,在280~400 ℃,NO转化率快速提高,接近400 ℃时已基本转化完全,450 ℃时NO转化率达到100%;③Cu-Ce-O/kaolin上起始反应温度为500 ℃,680 ℃时NO转化率达到100%。3种催化剂催化NO转化活性由大到小的顺序为:Cu-Ce-O/MAS>Cu-Ce-O/Al2O3>Cu-Ce-O/kaolin。

图7 不同载体脱硝催化剂的NOx转化率■—Cu-Ce-O/Al2O3; ●—Cu-Ce-O/kaolin; ▲—Cu-Ce-O/MAS

催化剂的比表面积是影响其催化性能的重要因素之一,比表面积越大,活性氧化物在其表面的分散量越多,表面活性位越多,催化性能越好;Cu-Ce-O/MAS的比表面积比Cu-Ce-O/Al2O3的比表面积略小,但其催化性能更好,可能是由于MAS载体具有酸性和碱性两种活性中心,提高了催化剂的催化活性,表层MAS的参与可使NOx以NO+,NO,NO-形态吸附,而Cu-Ce-O/Al2O3则以NO+、NO吸附,且MAS会加速CO对NO的还原分解[17]。比表面积并不是影响催化剂活性的决定性因素[18],载体结构对表面铜物种分散状态的影响更大,CuO的键长因载体的不同而发生变化,导致其在不同载体上的氧化还原行为不同,从而影响催化剂的脱硝性能[19],Cu-Ce-O/MAS较大的孔道体积和表面分布较多的CuO可能更有利于催化脱硝反应的进行。Cu-Ce-O/kaolin的比表面积过小,活性氧化物在载体表面的分散程度低,表面活性位少,对NO的吸附量小,因此其脱硝性能较差。

3 结 论

(1)以酸法制备了MAS,在酸铝比为0.15、镁铝比为1.0时制得的MAS载体结晶良好,比表面积和孔体积分别可达149.8 m2/g和0.55 mL/g。

(2)以等体积浸渍法制备Cu-Ce-O/MAS脱硝催化剂,比表面积为135.2 m2/g,略小于对比催化剂Cu-Ce-O/Al2O3的比表面积,远高于对比催化剂Cu-Ce-O/kaolin的比表面积;Cu-Ce-O/MAS的孔体积可达0.59 mL/g;活性氧化物在MAS表面分散程度高,表面分散的Cu质量分数可达1.49%。

(3)H2-TPR结果表明,Cu-Ce-O/MAS为单还原峰,Cu与Ce之间存在协同作用,还原峰温度为249 ℃,低于对比催化剂的还原峰温度。

(4)脱硝性能评价结果表明,Cu-Ce-O/MAS的起始反应温度为200 ℃,250 ℃时NO转化率达到100%,3种催化剂催化NO转化活性由大到小的顺序为:Cu-Ce-O/MAS>Cu-Ce-O/Al2O3>Cu-Ce-O/kaolin。

[1] Barth J O,Jentys A,Lercher J A.Elementary reactions and intermediate species formed during the oxidative regeneration of spent fluid catalytic cracking catalysts[J].Ind Eng Chem Res,2004,43:3097-3104

[2] 杨德风,刘凯,张金瑞,等.从催化裂化烟气分析结果讨论再生设备的腐蚀开裂[J].石油炼制与化工,2001,32(3):49-53

[3] 许佩瑶,康玺.燃煤锅炉烟气中脱除机理研究进展[J].环境科学与技术,2007,30(7):109-114

[4] 曹忠雨.含氮氧化物的工业废气治理[J]石油化工环境保护,1999(1):21-24

[5] 邓旭亮,刘鹏,王淑梅,等.催化裂化再生烟气脱销技术应用进展[J].油气田环境保护,2014,4(3):56-57

[6] 张李锋,石悠,赵斌元,等.γ-Al2O3载体研究进展[J].材料导报,2007,21(2):67-71

[7] 王修慧,王程民,司伟,等.镁铝尖晶石粉体的制备方法[J].中国陶瓷,2008,44(7):3-6

[8] 姜瑞霞,谢在库,张成芳,等.镁铝尖晶石的制备及在催化反应中的应用[J].工业催化,2003,11(1):47-51

[9] Dean J A.Lange’s Hand Book of Chemistry[M].13th Ed,New York:Mcgraw-Hill BookCompany,1972:86-87

[10] 张少鸿,苏秋成,苏丽芬,等.XRD原位分析勃姆石(AlOOH)热相变[C]帕纳科第十二届用户X射线分析仪器技术交流会论文集,2012:45-48

[11] 邹月,廖卫平,金明善,等.CuOCeO2催化剂在水煤气变换反应中的活性[J].石油化工,2013,42(7):717-723

[12] 蒋晓原,周仁贤,毛建新,等.CeO2对CuOAl2O3分散状态及催化性能的影响[J].分子催化,1999,13(3):176-180

[13] 李斌,李士杰,王颖霞,等.CeO2和γ-Al2O3混合氧化物的共生共存效应[J].催化学报,2010,31(5):528-534

[14] Mai Hailing,Zhang Dengsong,Shi Liyi.Highly active Ce1-xCuxO2nanocomposite catalysts for the low temperature oxidation of CO[J].Appl Surf Sci,2011,257(1):7551-7559

[15] Ciston J S,Rodriguez J A.Morphological and structural changes during the reduction and reoxidation of CuOCeO2and Ce1-xCuxO2nanocatalysts:In situ studies with environmental TEM,XRD,and XAS[J].J Phys Chem C,2011,115(28):13851-13859

[16] 于强强,董园园,廖卫平,等.CeO-Al2O3负载金催化剂用于水煤气变换反应的催化活性[J].燃料化学学报,2010,38(2):223-229

[17] 刘希尧.氧化铝基表层镁铝尖晶石的研究[J].催化学报,1994,15(1):62-64

[18] Gunawardana P V,Lee H C,Kim D H.Performance of copper-ceria catalysts for water gas shift reaction in medium temperature range[J].Int J Hydrogen Energy,2009,34(3):1336-1341

[19] 胡玉海,高健,王军,等.CuOCeO2γ-Al2O3催化剂表面相互作用及Denox活性[J].高等学校化学学报,2001,22(10):1735-1737

PREPARATIONANDPERFORMANCEOFDENITRATIONCATALYSTBASEDONMg-AlSPINELWTBZ

Xie Xin1,2, Yin Jianjun1, Zhang Zhongdong2, Liu Zhaoyong2, Meng Yanzi1,2

(1.SchoolofPetrochemicalEngineering,LanzhouUniversityofTechnology,Lanzhou730050; 2.PetroChinaLanzhouPetrochemicalResearchCenter)

Using Mg-Al spinel carrier(MAS)prepared by acid method,Cu-Ce-O/MAS cracking denitration catalysts were prepared by equal volume impregnation.The catalyst samples were characterized by XRD,BET,and H2-TPR techniques.The denitration performance of the samples was evaluated in a small-scale device.The results showed that good crystal structure and pore structure of the MAS are observed when the mole ratio of HCl acid to Al2O3is 0.15 and 1 for ratio of MgO/Al2O3.The surface area and pore volume of MAS are 149.8 m2/g and 0.55 mL/g,respectively.The Cu-Ce-O/MAS catalyst has a surface area of 135.2 m2/g and pore volume of 0.59 mL/g.The active oxide has a high degree dispersion on the surface of the MAS,but lower reduction temperature.The denitration reaction temperature on the catalyst is lower and the conversion rate is 100% at 250 ℃.

MgO-Al2O3spinel; carrier; catalyst; denitration; catalytic cracking

2017-06-21;修改稿收到日期2017-07-21。

谢鑫,硕士研究生,研究方向为非均相催化。

尹建军,E-mail:yinjj_1962@163.com。