基于载荷分布的潜水轴流泵叶轮与导叶水力设计

杨 魏 雷晓宇 张志民 李怀诚 王福军

(1.中国农业大学水利与土木工程学院, 北京 100083; 2.北京供水管网系统安全与节能工程技术研究中心, 北京 100083;3.中国水利水电科学研究院, 北京 100044; 4.上海连成(集团)有限公司, 上海 201812)

基于载荷分布的潜水轴流泵叶轮与导叶水力设计

杨 魏1,2雷晓宇1,2张志民3李怀诚4王福军1,2

(1.中国农业大学水利与土木工程学院, 北京 100083; 2.北京供水管网系统安全与节能工程技术研究中心, 北京 100083;3.中国水利水电科学研究院, 北京 100044; 4.上海连成(集团)有限公司, 上海 201812)

对潜水轴流泵进行三维反问题设计,以水力效率为设计目标,提出叶轮、导叶适合的载荷分布形式。通过正交试验设计、单因素分析和数值模拟的方法研究载荷参数对潜水轴流泵内外特性的影响,得到水力效率较优的载荷分布形式:叶轮叶片为前载型,导叶叶片为轮毂中载、轮缘前载型。具体的载荷参数取值范围:对于叶轮,斜率取值范围为-1~0,前载点取值范围为0.25~0.45,后载点取值范围为0.55~0.75;对于导叶,轮毂斜率在0附近取值,轮缘斜率取值范围为0~0.75,轮毂前载点取值范围为0.25~0.45,轮缘前载点在0.25附近取值,轮毂后载点取值范围为0.55~0.75。叶轮设计中发现:前载型叶片对原泵叶根尾缘的二次流有改善作用。导叶设计中发现:由于潜水轴流泵导叶的扩散式结构特点,导叶近壁面易出现分离涡,轮毂中载、轮缘前载型叶片能够有效地抑制导叶近壁面的涡分离。

潜水轴流泵; 三维反问题设计方法; 载荷分布

引言

南水北调等工程的建设促进了我国低扬程泵站的发展[1]。轴流泵作为低扬程泵站的主要泵型,应用较为广泛。潜水轴流泵作为传统轴流泵、混流泵更新换代的优质产品,有其自身的结构特点:电动机水泵一体化。这样的特点决定了其优势:全封闭式电动机嵌入泵体,方便水下运行,降噪降温,简化工程结构的同时节约了工程造价[2]。但这种结构特点也决定了它的劣势:电动机与导叶体相接,导叶出口尺寸受限。电动机尺寸由功率和转速决定,大功率潜水轴流泵的导叶扩散角相应增大,增加导叶扩散损失,降低了水泵效率[3]。在导叶体扩散角一定的前提下,通过调整叶片型线,提高潜水轴流泵水力性能具有现实意义。

目前,潜水轴流泵的水力设计多基于传统轴流泵设计进行,常以经验为指导,参数多,计算量大。现有的三维反问题设计主要针对离心式[4-7]和混流式[8-12]机械,轴流式机械研究较少[13-15]。本文主要采用三维反问题设计方法,结合正交试验设计和单因素分析的方法研究载荷对叶片性能的影响。

1 研究方法与数值模拟

1.1 研究方法

三维反问题设计方法[16]主要通过载荷来控制叶片型线。本研究通过正交试验设计[17-18]给定叶片载荷,得到较优的叶片载荷参数范围,再由单因素分析研究载荷参数取值对叶片性能的影响。具体载荷控制方式参照文献[19]。

给定叶片载荷沿轮毂和轮缘处的分布规律,其它轴面流线通过插值计算得到。分别定义轮毂前加载点位置NC1、轮毂后加载点位置ND1、轮毂斜率k1、轮缘前加载点位置NC2、轮缘后加载点位置ND2以及轮缘斜率k2共6个参数。其中k决定载荷形式:对于叶轮klt;0为前载、k=0为中载、kgt;0为后载;由于导叶从进口到出口速度环量是减小的,载荷是负值,对应kgt;0为前载、k=0为中载、klt;0为后载。本文采用正交试验设计对6个参数进行分析。

1.2 数值模拟

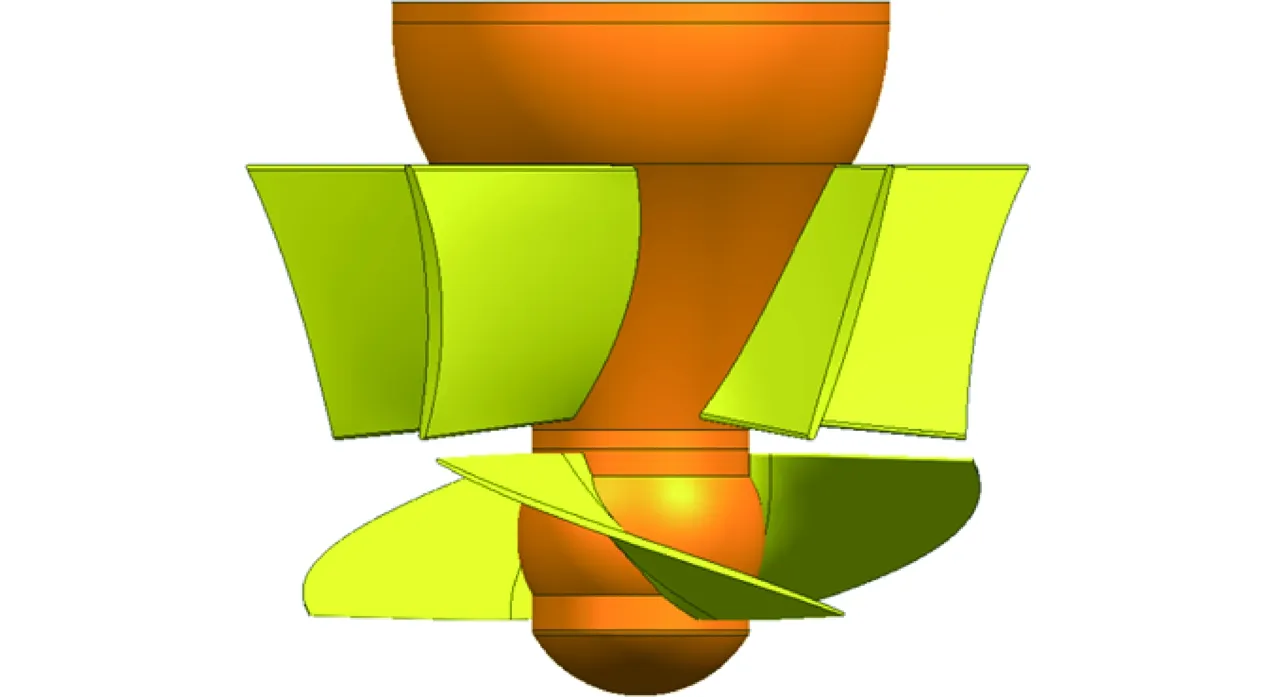

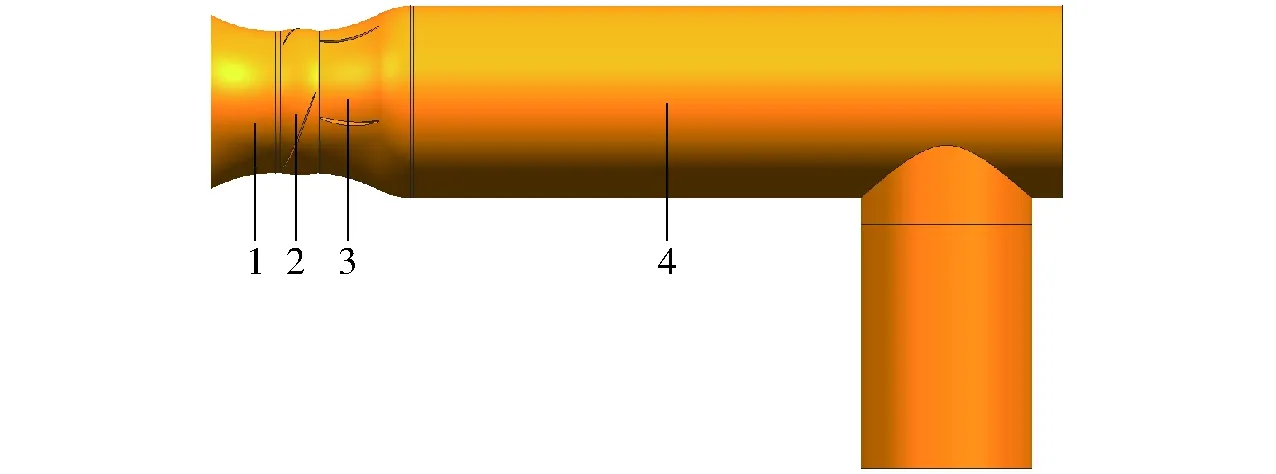

研究对象:比转数1 250的潜水轴流泵,转速370 r/min,额定流量18 036 m3/h(5 010 kg/s),叶轮出口直径1 400 mm。叶轮3个叶片,导叶5个叶片。采用UG软件进行三维建模,结构如图1所示;计算域包括进口段、转轮区、导叶区和出口段,出口段包括整体电动机部分,如图2所示。

图1 潜水轴流泵结构图Fig.1 Structure diagram of submersible axial-flow pump

图2 潜水轴流泵计算域Fig.2 Computational domain of submersible axial-flow pump1.进口段 2.叶轮区 3.导叶区 4.出口段

湍流模型采用SSTk-ω模型,动静交界面采用冻结转子模型(Forzen rotor);边界条件为质量流量进口、压力出口;壁面设定为无滑移边界。

2 三维反问题设计与验证

2.1 三维反问题设计方法验证

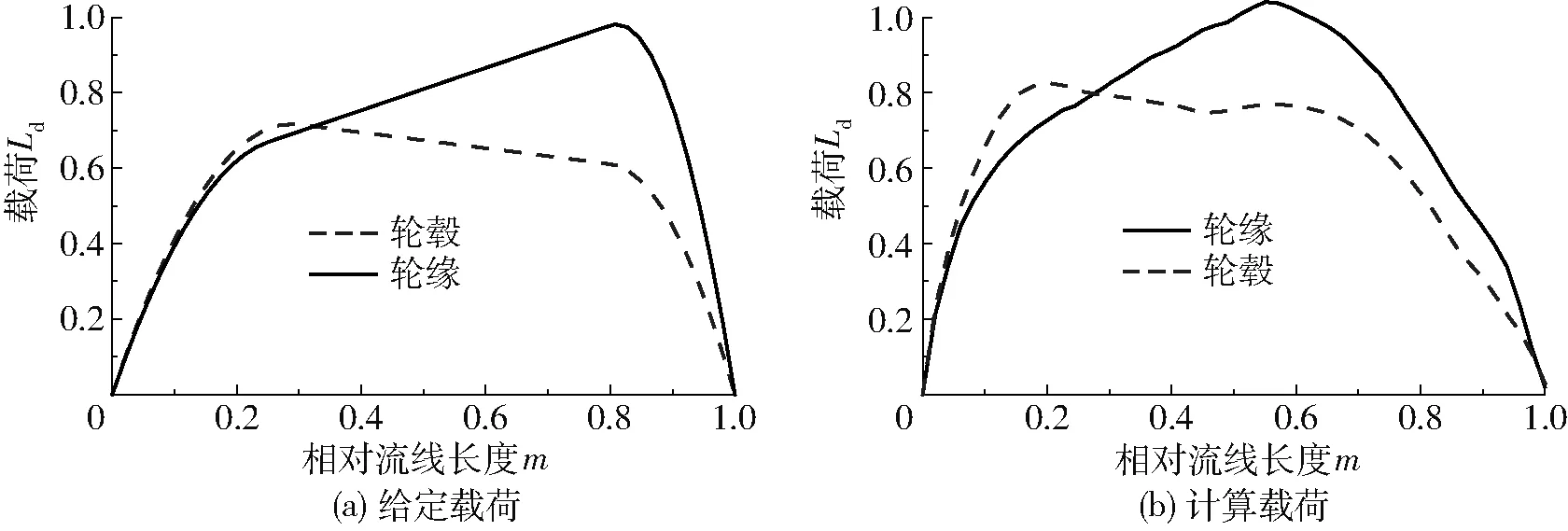

三维反问题设计通过给定载荷分布计算得到叶片形状,如果设计得到的叶片能够给出与给定载荷分布相符的结果,那么反问题设计才是有效的。因此在采用三维反问题设计方法进行潜水轴流泵水力设计之前,对该方法进行验证。

具体验证过程如下:以比转数1 250的潜水轴流泵为对象,采用三维反问题设计方法进行叶轮的水力设计,得到叶轮几何模型;对设计得到的潜水轴流泵进行数值模拟,取出设计叶轮的载荷分布(图3b)并与给定的载荷分布(图3a)进行对比,可以看出,除了加载点的位置有些误差之外,载荷分布的形式是一致的,验证了三维反问题设计方法的有效性。

图3 设计载荷和计算载荷分布Fig.3 Designed loading and calculated loading distributions

2.2 叶轮和导叶载荷分布研究

2.2.1叶轮载荷分布研究

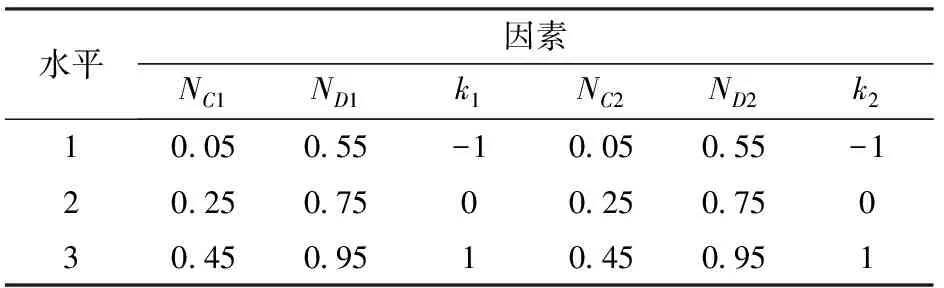

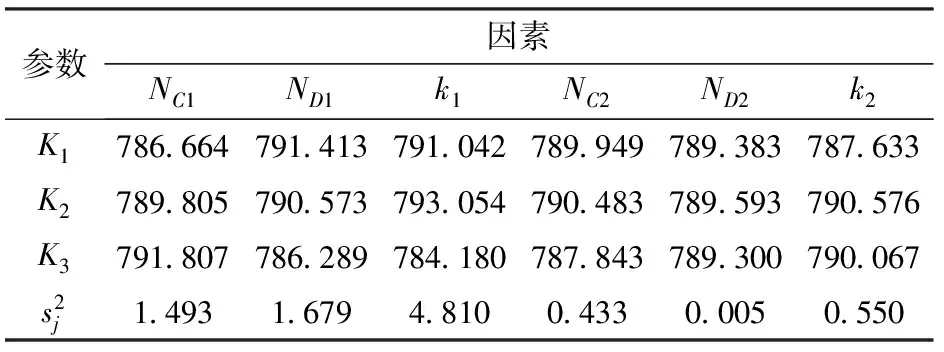

采用L18(36)正交表安排叶轮正交试验设计,每个设计参数取3水平,如表1所示。对叶轮的6个载荷参数进行研究,此时导叶形状保持不变,以水泵效率为目标值的试验结果见表2。显著性采用方差分析,分析方法参照文献[17]。由于本研究正交试验设计没有安排空列,误差项的离差平方和由总离差平方和减去各项离差平方和,误差项的自由度由总自由度减去各项自由度,该算法参照文献[18]。叶轮方差分析见表3。

表1 叶轮正交试验因素水平Tab.1 Orthogonal factors and levels of impeller

表2 叶轮正交试验结果Tab.2 Results of impeller orthogonal test

由叶轮正交试验得到对应水力效率较优的叶轮载荷参数取值范围:轮毂处前加载点NC1为0.25~0.45,后加载点ND1为0.55~0.75,斜率k1为-1~0;轮缘处前加载点NC2为0.25~0.45,后加载点ND2为0.55~0.75,斜率k2为-1~0。轮毂和轮缘均为前载型式。表3叶轮方差分析发现影响较大的2个因素为轮缘后加载点位置ND2和轮缘斜率k2,对这2个因素进行单因素分析,其它因素保持不变,ND2分别取0.55、0.75和0.95;k2分别取-1和0。

表3 叶轮方差分析Tab.3 Variance analysis of impeller

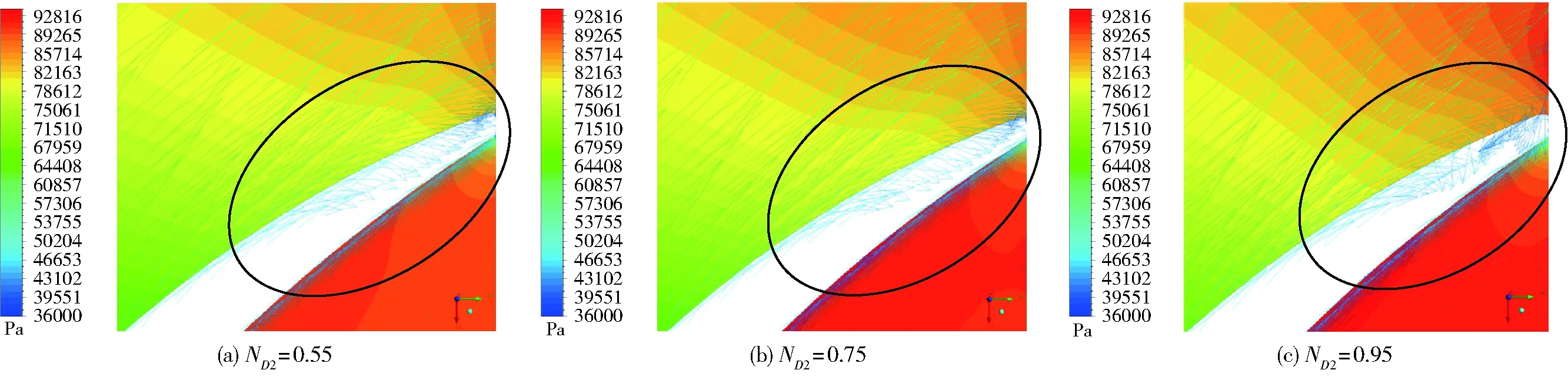

以下基于单因素分析针对因素ND2、k2进行内特性分析。如图4所示,对比叶轮出口靠近轮毂位置速度矢量图,发现:ND2取值0.95时,二次流明显,有回流现象;取值0.55和0.75时,对二次流有明显抑制作用。由此,轮缘后加载点位置ND2的较优取值范围为0.55~0.75,与前述正交试验结果一致。

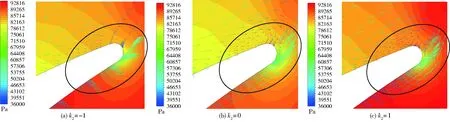

如图5所示,对比叶轮出口靠近轮毂位置速度矢量图,发现k2取值0和1时,出口边近壁面出现漩涡,有回流现象;取值-1时,流态明显改善。由此,轮缘斜率k2的较优取值为负,为前载型叶片,与前述正交试验结果一致。

2.2.2导叶载荷分布研究

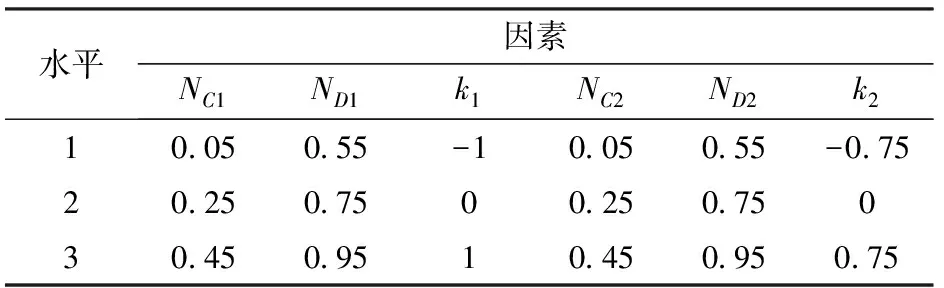

保持叶轮形状不变,采用L27(36)正交表安排叶轮正交试验设计,每个设计参数取3水平,如表4所示。对导叶的6个载荷参数进行研究,以水泵效率为目标值的试验结果见表5。导叶方差分析见表6。

图4 轮缘后加载点位置取值不同时叶轮尾缘压力、速度矢量图(0.05倍叶高)Fig.4 Pressure and vectors in impeller trailing edge for different ND2 (0.05 times of blade height)

图5 轮缘斜率取值不同时叶轮尾缘压力、速度矢量图(0.05倍叶高)Fig.5 Pressure and vectors in impeller trailing edge for different slopes (0.05 times of blade height)

由导叶正交试验得到对应水力效率较优的导叶载荷参数取值范围:轮毂处前加载点NC1为0.25~0.45,后加载点ND1为0.55~0.75,斜率k1为0附近;轮缘处前加载点NC2为0.25附近,后加载点ND2影响有限,斜率k2为0~0.75。

表4 导叶正交试验设计因素水平Tab.4 Orthogonal factors and levels of guide vane

表5 导叶正交试验结果Tab.5 Results of guide vane orthogonal test

图6 不同轮毂斜率时导叶0.05倍叶高处压力、流线图Fig.6 Pressure and streams in guide vane for different slopes (0.05 times of blade height)

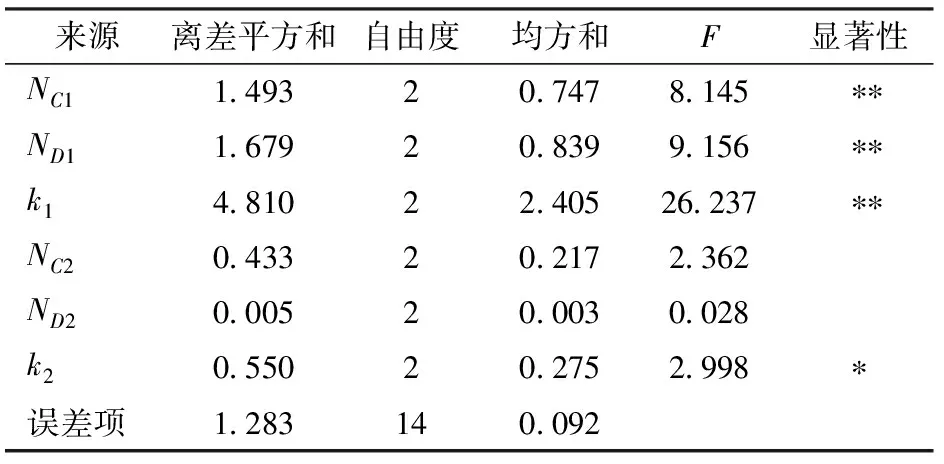

表6导叶方差分析发现影响较大的因素为轮毂

表6 导叶方差分析Tab.6 Variance analysis of guide vane

前载点位置NC1、轮毂后加载点位置ND1、轮毂斜率k1和轮缘斜率k2,在前人研究中发现三段线载荷分布中直线段影响较为重要[20],所以接下来针对k1和k2进行单因素分析,分别取-0.75、0和0.75,其它载荷参数不变。以下基于单因素分析针对因素k1和k2进行内特性分析。

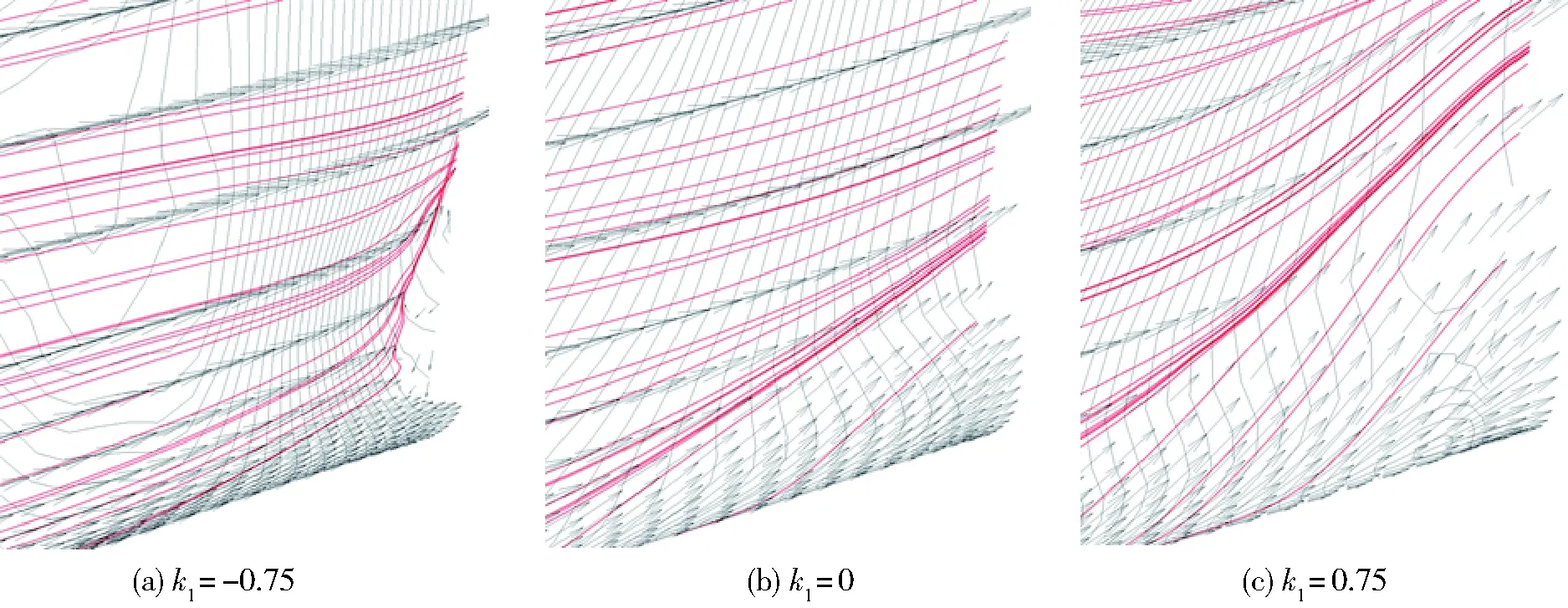

(1)轮毂斜率k1取值不同时导叶的内部流态

图6所示为轮毂斜率k1取值不同时叶根处的压力、流线图。发现k1取值为0时,压力梯度变化更为均匀,对应流态更为顺滑;k1取值为-0.75(后载),载荷后移,叶片尾部弯曲较大,尾部出现分离涡;k1取值为0.75(前载),载荷前移,叶片前部弯曲较大,前部出现分离涡。轮毂中载型叶片型线更为合理,相较另两种形式的叶片,对叶片压力面叶根处的分离涡有抑制作用。

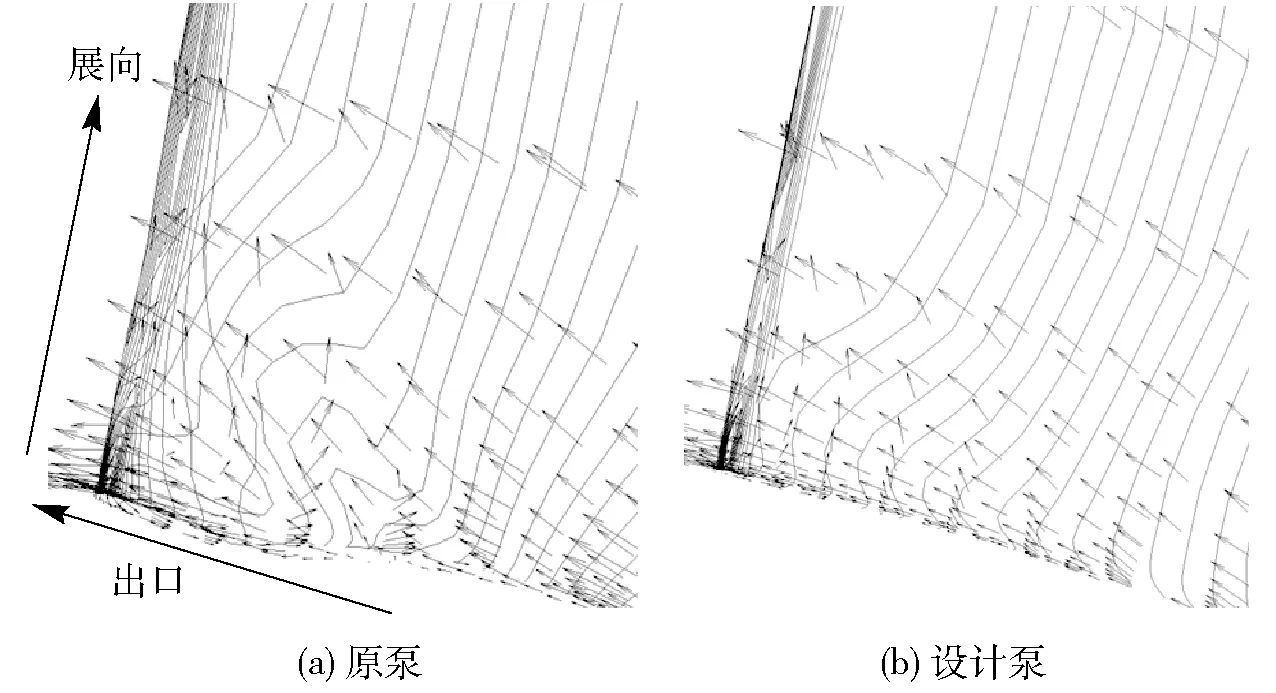

图7所示为轮毂斜率k1取值不同时叶片吸力面叶根出口处的压力、流线、速度矢量图。发现k1取值为0时,压力梯度变化较为均匀,流线较为顺滑,矢量偏离程度较小;k1取值为-0.75(后载),载荷后移,叶跟尾缘压力梯度大,变化不均匀,出口边流线不顺滑,有小范围的二次流和回流现象;k1取值为0.75(前载),载荷前移,叶根出口处出现较大的展向压力梯度,矢量偏离加大,有脱流现象。

图7 不同轮毂斜率时导叶吸力面叶根出口压力、流线、速度矢量图Fig.7 Pressure, stream and vectors of guide vane suction surface for different slopes (at trailing edge near hub)

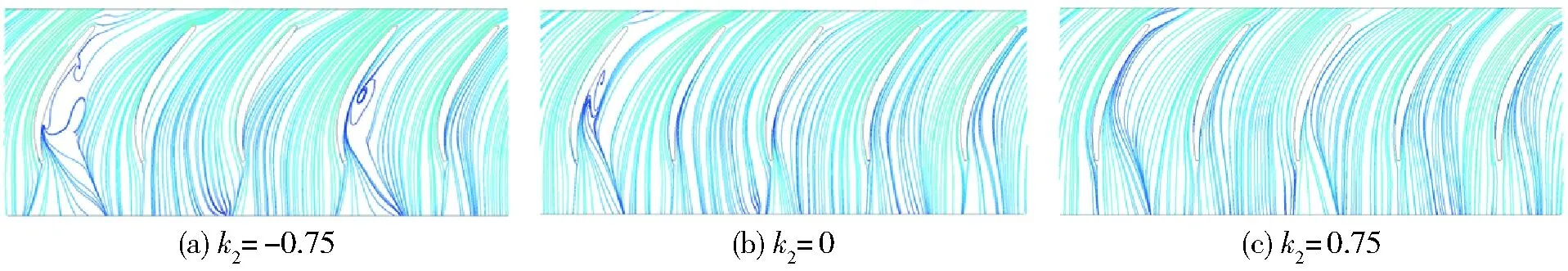

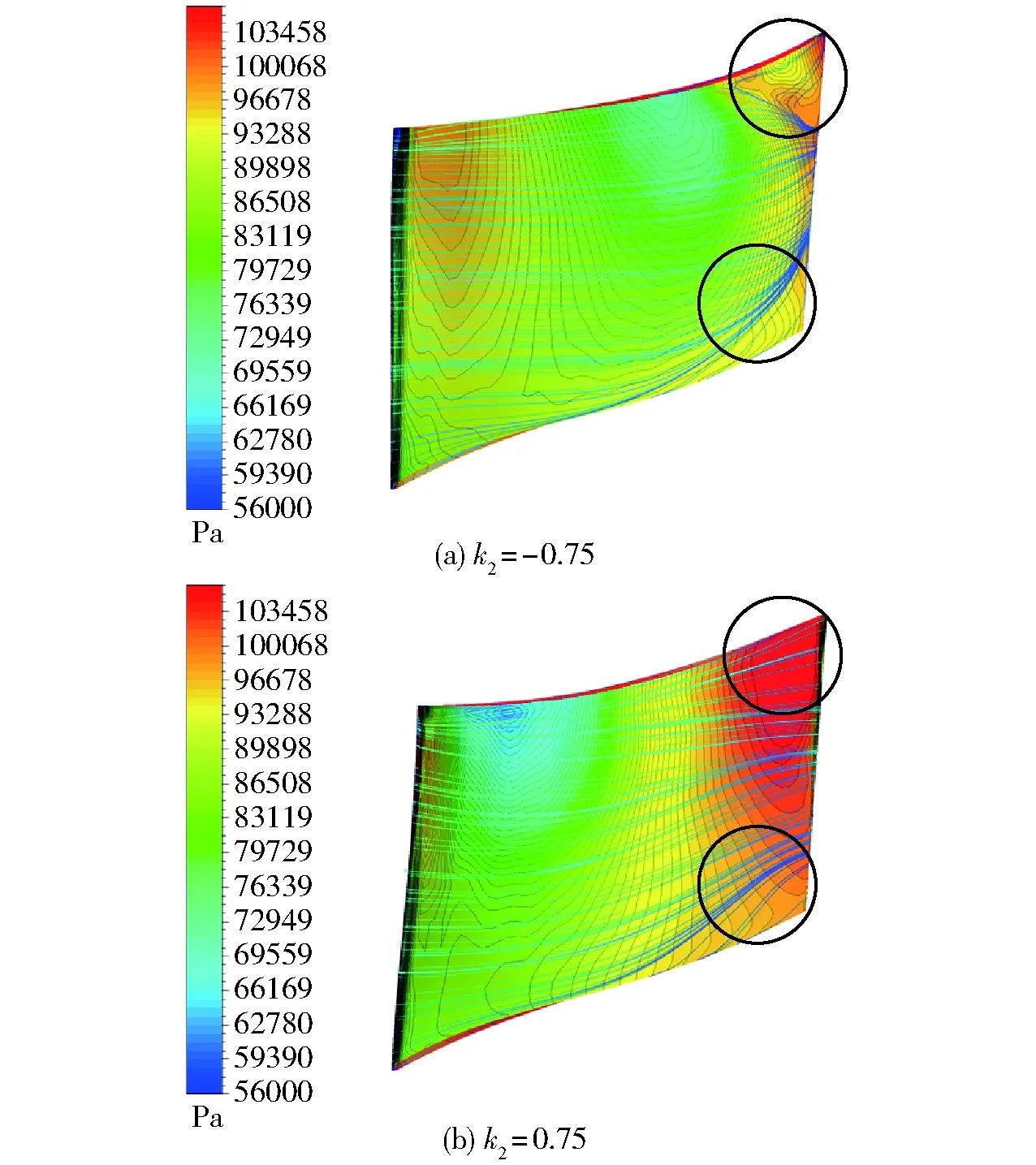

(2)轮缘斜率k2取值不同时导叶的内部流态

图8所示为轮缘斜率k2取值不同时靠近轮毂处流线图。发现k2取值为-0.75(后载)和0(中载)时,叶片压力面靠近轮毂处有不同程度的分离涡;相比之下,k2取值为0~0.75(前载)时,叶根处流线更为顺滑。

图8 不同轮缘斜率时导叶0.05倍叶高处流线图Fig.8 Streams in guide vane for different slopes (0.05 times of blade height)

图9所示为轮缘斜率k2取值不同时靠近轮缘处流线图。发现k2取值为-0.75时,叶片尾缘靠近轮缘处有涡脱落现象;k2取值为0~0.75(前载)时,导叶轮缘处流态更顺畅。

图9 不同轮缘斜率时导叶0.95倍叶高处流线图Fig.9 Stream inguide vane for different slopes (0.95 times of blade height)

图10 不同轮缘斜率时导叶吸力面压力、流线图Fig.10 Pressure and streams on guide vane suction surface for different slopes

图10所示为轮缘斜率k2取值不同时导叶吸力面压力、流线图。发现k2取值为-0.75(后载)时,叶片尾缘压力梯度变化不均匀,二次流现象明显;k2取值为0.75(前载),随着轮缘载荷前移,尾缘压力梯度变化均匀化,二次流得到抑制,流态更为顺畅。

综上,导叶适合轮毂中载、轮缘前载的载荷形式,与前述正交试验设计结果一致。

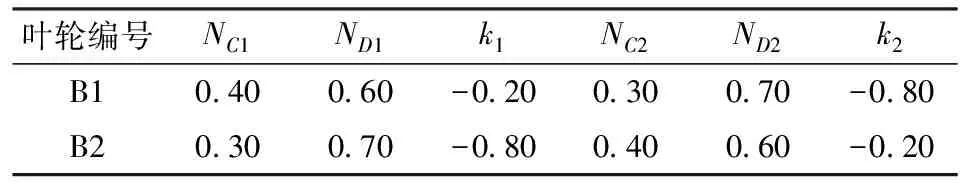

2.3 载荷分布验证

在前述叶轮载荷参数取值范围内任取2组不与之前试验值重合的载荷参数进行设计模拟,设计叶轮编号分别为B1、B2。参数选取尽量具有代表性,如轮毂前载点位置NC1取值范围为0.25~0.45,则选取0.3和0.4作为验证参数,以此类推。具体取值见表7。

如前所述,导叶叶片较优的载荷形式为轮毂中载、轮缘前载型。在范围内任取2组不与之前试验值重合的载荷参数进行设计模拟,设计导叶编号分别为G1、G2。参数选取尽量具有代表性,如轮毂前将叶轮B1与导叶G1组合,为组合1;叶轮B2与导叶G1组合,为组合2;叶轮B1与导叶G2组合,为组合3;叶轮B2与导叶G2组合,为组合4。

表7 叶轮验证参数取值Tab.7 Loading parameters value for impeller validation

载点位置NC1取值范围为0.25~0.45,则选取0.3和0.4作为验证参数,以此类推。具体取值见表8。

表8 导叶验证参数取值Tab.8 Loading parameters value for guide vane validation

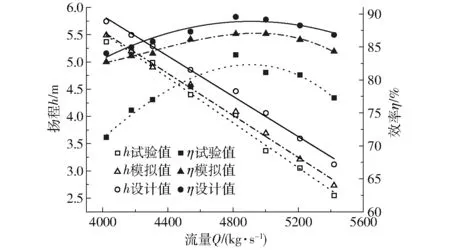

图11为4个组合的流量效率曲线,4组的水力效率相近,与原泵水力效率相比,均为水力效率较优的设计结果。可知在前述范围内取值,设计得到的叶轮和导叶匹配情况良好。具体数据对比中发现,组合2的水力效率略优。

图11 原泵以及4个组合全工况效率曲线Fig.11 Efficiency comparison of full working conditions

将组合2作为设计泵与原泵作内外特性对比分析。

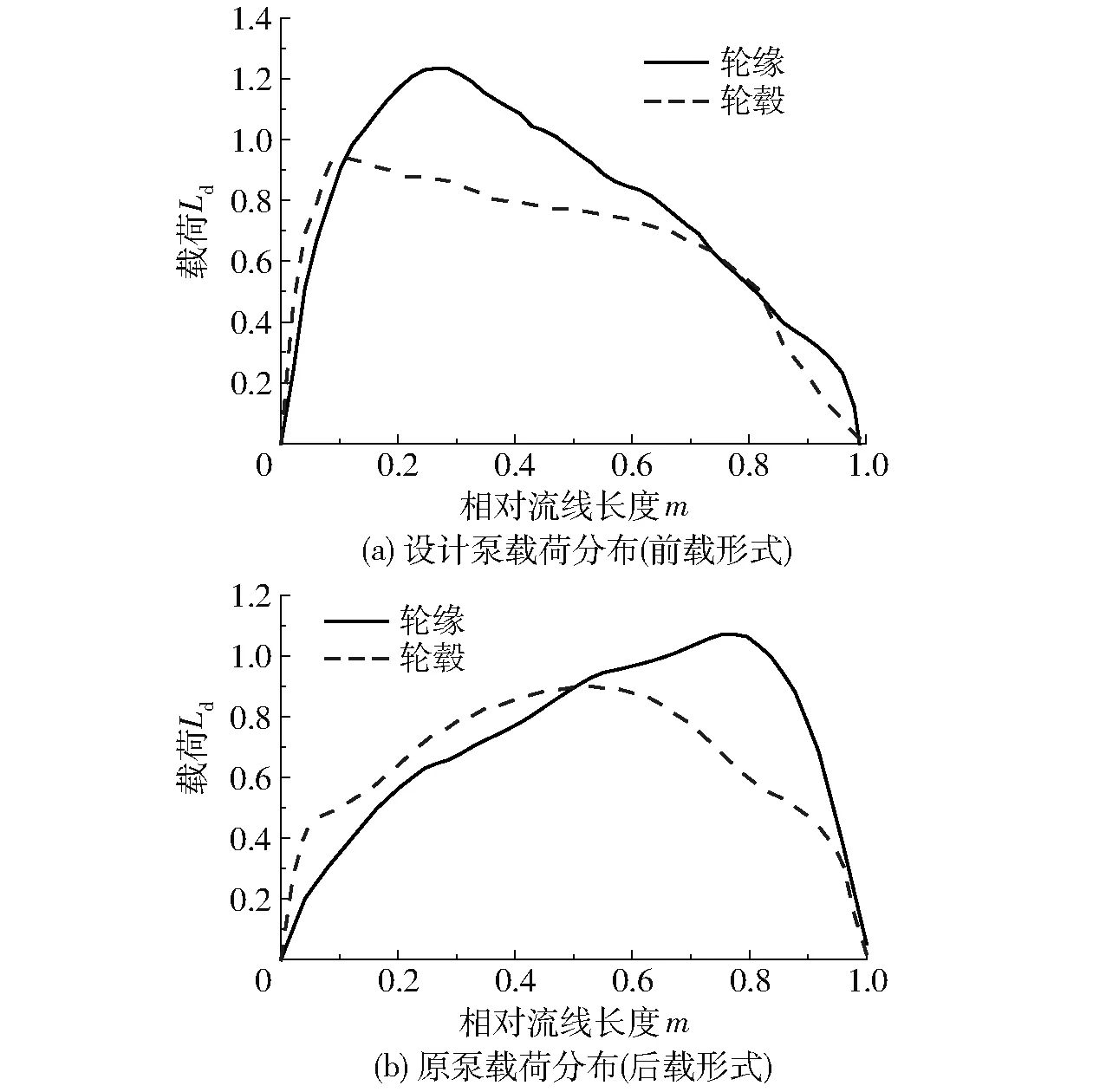

2.3.1叶轮载荷对比

泵叶轮的设计采用前载形式,其载荷分布的计算结果如图12a所示;为了便于对比分析,原泵叶轮的设计采用后载形式,其载荷分布的计算结果如图12b所示。

图12 设计泵和原泵载荷分布形式Fig.12 Loading distributions of designed and original pump

2.3.2外特性对比

外特性对比曲线如图13所示。设计泵较原泵水力效率平均高2个百分点;对于大流量工况,水力效率提升更为明显。

图13 水泵外特性对比Fig.13 Comparison of outer performances

2.3.3内特性对比

原泵的数值模拟中发现:叶轮出口靠近轮毂处有二次流;导叶由于潜水轴流泵导叶的扩散式特性,在进口靠近轮毂位置和出口靠近轮缘位置有分离涡。设计泵有效地改善了这几方面的问题,以下就内特性作出分析(没有特别说明的均默认为设计工况)。

(1)叶轮对比

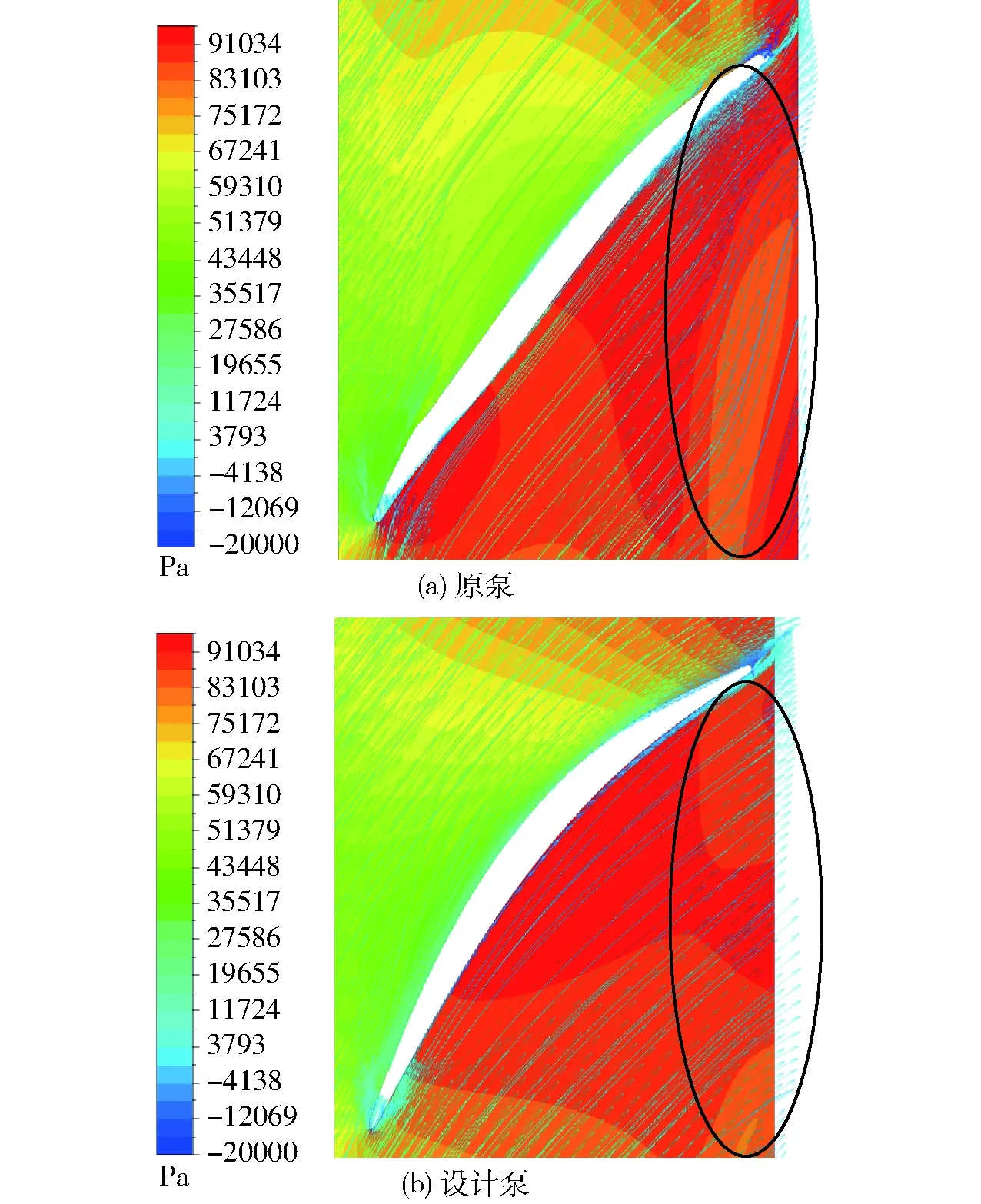

通过原泵数值模拟,发现原叶轮靠近轮毂出口位置有二次流。综合图14、15,前载型叶片能够较好地抑制叶根出口二次流。

如图14所示,叶轮叶根的压力、流线、速度矢量图,设计泵较原泵叶轮出口压力梯度变化更均匀,流线、矢量偏离度小,对原叶轮出口的二次流有明显改善。

图14 叶轮叶根的压力、流线、速度矢量图Fig.14 Comparison for pressure, stream and vector near hub of original and designed impellers

图15 叶轮叶片出口靠近轮毂位置压力、速度矢量图Fig.15 Pressure, vector comparisons of original and designed impellers (at trailing edge of suction surface near hub)

如图15所示,叶轮吸力面出口靠近轮毂位置速度矢量图,原泵叶片展向有压力梯度,二次流明显;设计叶片压力梯度变化均匀,对二次流有明显抑制作用。

(2)导叶对比

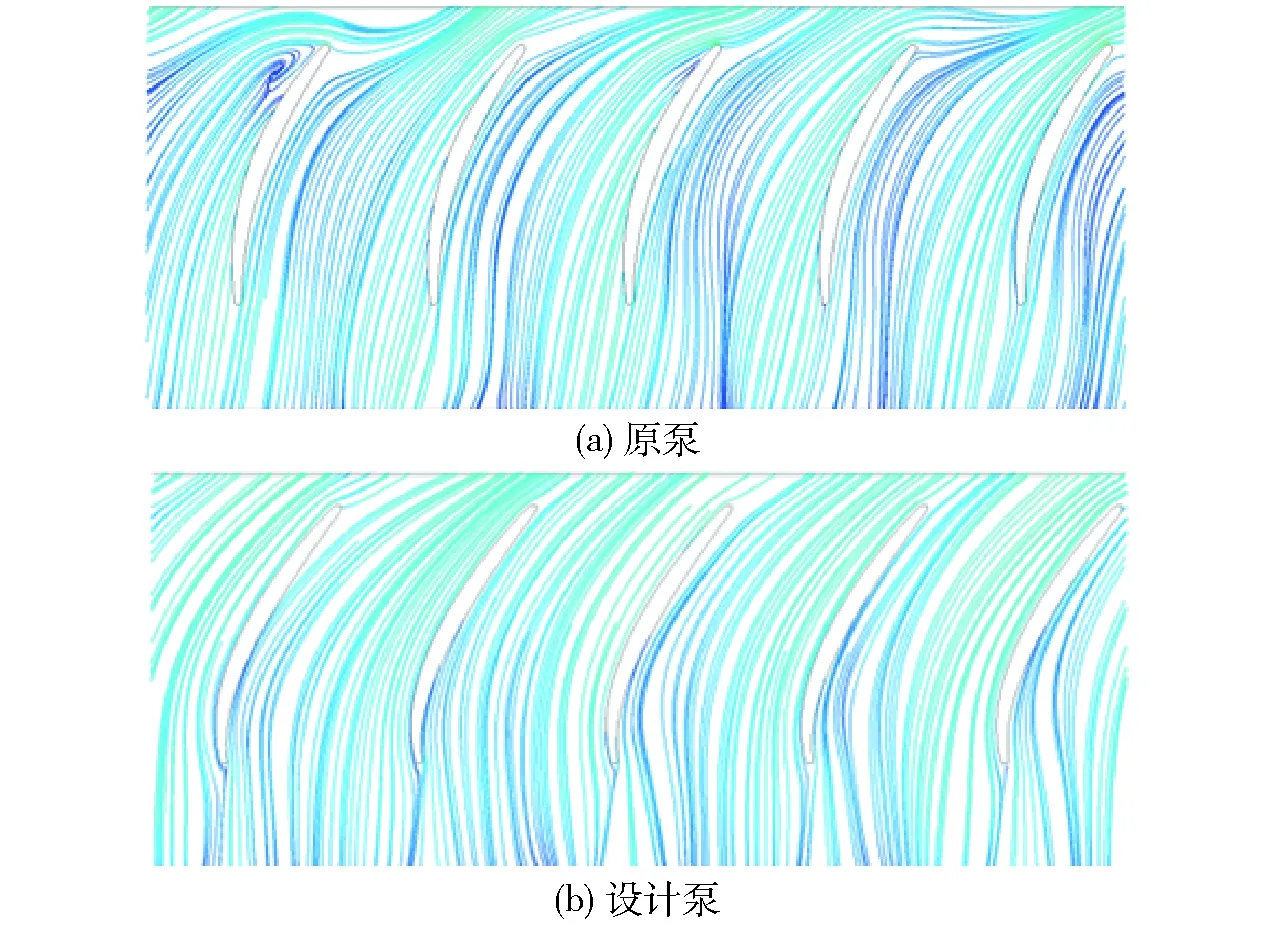

通过原泵数值模拟,发现扩散式导叶在轮毂进口和轮缘出口容易出现分离涡。综合图16、17,轮毂中载、轮缘前载型导叶能够较好地改善这一问题。

如图16所示,导叶靠近轮毂位置的流线图,原导叶叶根进口位置有分离涡,设计导叶进口涡分离得到抑制、叶形更符合流场、流线较为顺滑。

图16 导叶叶根位置(0.05倍叶高)流态对比图Fig.16 Comparison for stream near hub of original and designed guide vanes (0.05 times of blade height)

如图17所示,导叶靠近轮缘位置流线图,原泵出口位置有分离涡,设计叶片明显改善了这一现象,流线更为顺滑。

图17 导叶靠近轮缘位置(0.85倍叶高)流态对比Fig.17 Comparison for stream near shroud of original and designed guide vanes (0.85 times of blade height)

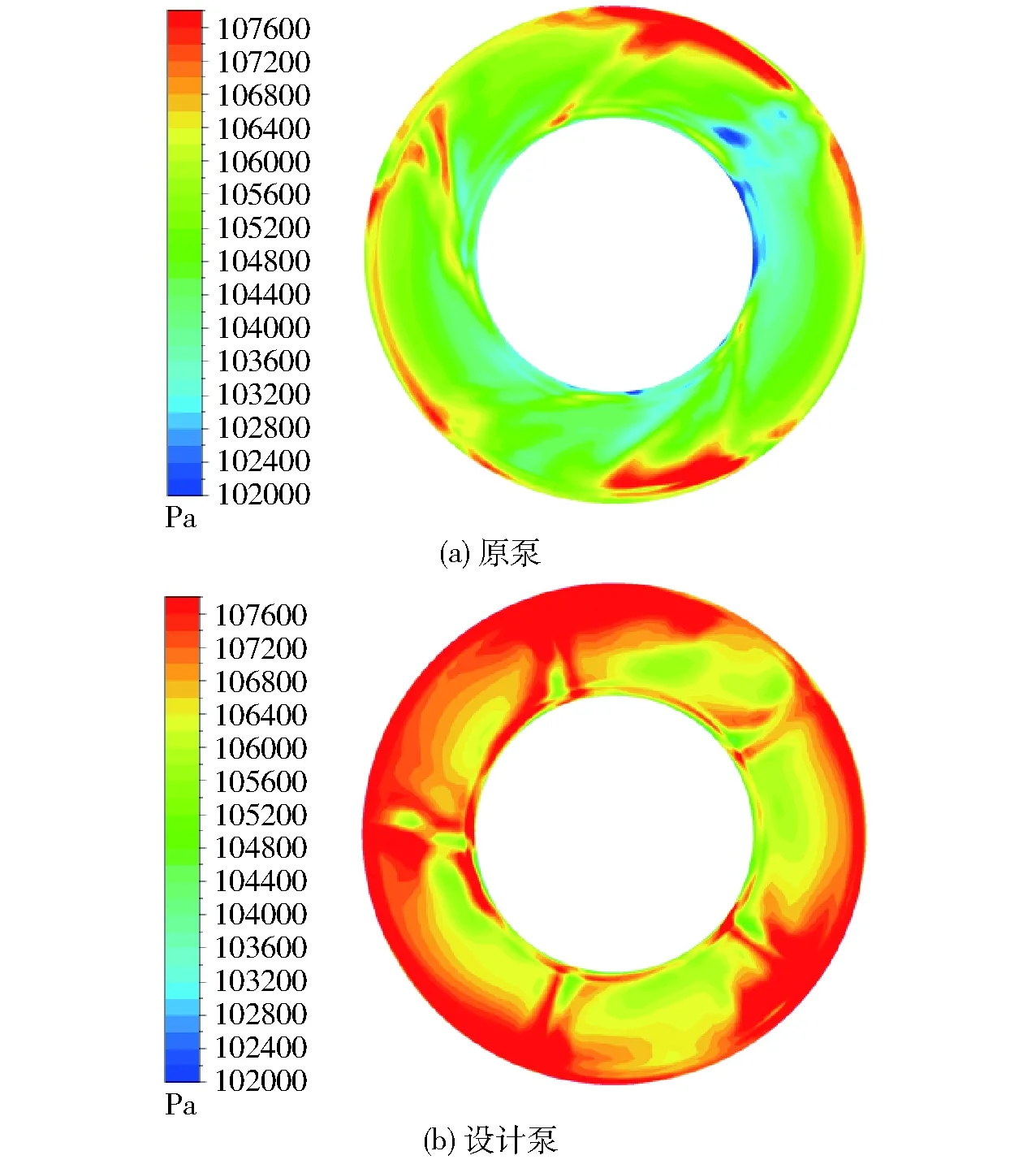

图18为导叶出口截面静压图,在较小的压力范围内(1.020×105~1.076×105Pa),设计泵的出口压力云图更均匀,推断内部流态更好;与原泵相比,设计泵导叶出口压力更高,扩压效果更好。

图18 导叶出口静压Fig.18 Outlet pressure diagrams of original and designed guide vanes

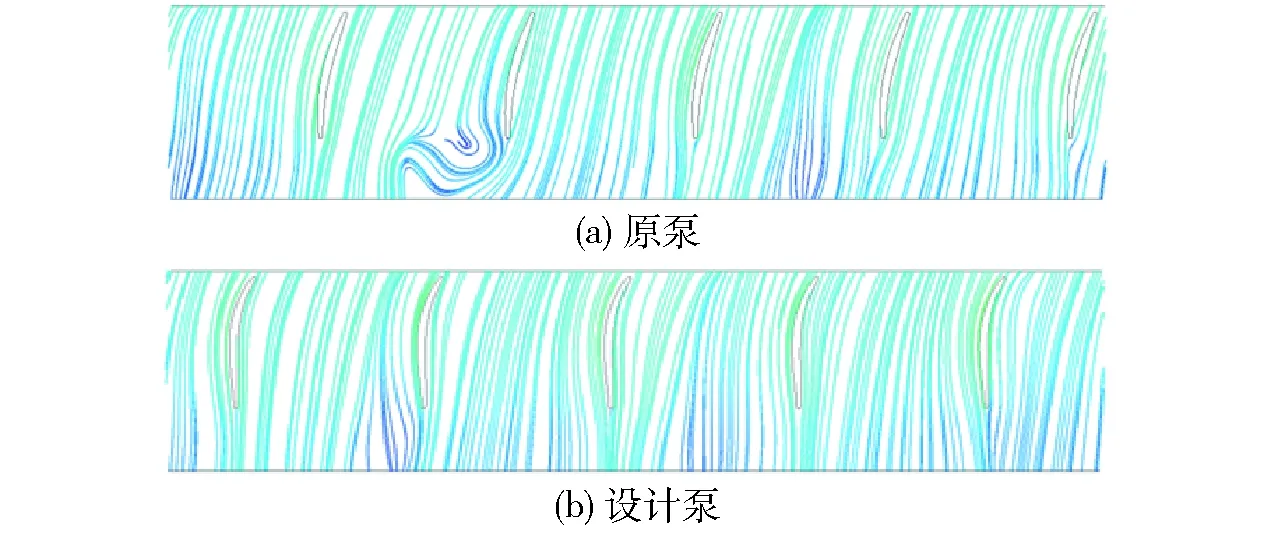

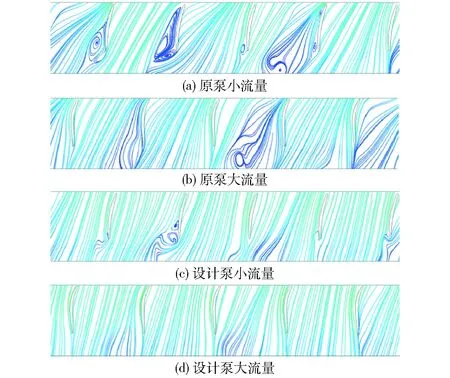

如图19所示,偏工况时导叶靠近轮缘部位流线图,发现在偏工况情况下,设计泵对轮缘处的分离涡有良好的改善效果。

3 结论

(1)潜水轴流泵叶轮适合的载荷分布形式为前载型,具体取值:斜率k取值范围-1~0,前载点位置NC取值范围0.25~0.45,后载点位置ND取值范围0.55~0.75。原泵模拟中发现,叶轮叶片在叶根处扭曲较大,出口易形成二次流。设计叶轮载荷参数在以上范围内取值,对叶根尾缘的二次流有抑制作用。

(2)潜水轴流泵导叶适合的载荷分布形式为轮毂中载轮缘前载型,具体取值:轮毂斜率k1取值在0附近(中载);轮缘斜率k2取值范围为0~0.75(前载);轮毂前载点位置NC1取值范围为0.25~0.45;轮缘前载点位置NC2取值在0.25附近;轮毂后载点位置ND1取值范围为0.55~0.75。潜水轴流泵由于导叶的扩散式结构特点,近壁面易出现分离涡,尤其在靠近轮毂进口和轮缘出口的位置。设计导叶参数在以上范围内取值,能有效改善扩散式导叶近壁面涡分离现象:设计工况下,对于轮毂轮缘的涡分离都有很好的改善作用;在偏工况条件下,对轮缘的改善效果更为明显。

图19 偏工况条件导叶0.95倍叶高流线图Fig.19 Comparison for stream near shroud of original and designed guide vanes under minimal and maximal working conditions (0.95 times of blade height)

1 刘超. 轴流泵系统技术创新与发展分析[J/OL]. 农业机械学报, 2015, 46(6):49-59. http:∥www.j-csam.org/ch/reader/view_abstract.aspx?file_no=20150608amp;flag=1amp;journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.06.008.

LIU C. Researches and developments of axial-flow pump system[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(6):49-59.(in Chinese)

2 张炳亮, 顾晓亮. 潜水轴流泵和立式轴流泵使用特点分析[J]. 科技信息, 2012(19):151.

3 张玉新, 李剑锋, 陈招锋,等. 潜水轴流泵的变环量、变轴面速度设计实践[J]. 通用机械, 2014(7):89-91.

4 杨魏, 王福军, 王宏. 离心式叶轮三维反问题设计和数值计算[J].排灌机械工程学报, 2012, 30(6):632-635.

YANG W, WANG F J, WANG H. Three-dimensional inverse design and fluid flow numerical simulation for centrifugal impeller[J]. Journal of Drainage and Irrigation Machinery Engineering, 2012, 30(6):632-635.(in Chinese)

5 江伟, 李国君, 张新盛. 基于叶片载荷分布的离心泵叶轮水力性能优化[J]. 哈尔滨工程大学学报, 2015, 36(4):505-510.

JIANG W, LI G J, ZHANG X S. Optimization of the hydraulic performance of a centrifugal pump impeller based on the blad load distribution[J]. Journal of Harbin Engineering University, 2015, 36(4):505-510.(in Chinese)

6 王福军, 姚志峰, 杨魏,等. 双吸离心泵叶轮交替加载设计方法[J/OL]. 农业机械学报, 2015, 46(6):84-91. http:∥www.j-csam.org/ch/reader/view_abstract.aspx?file_no=20150613amp;flag=1amp;journal_id=jcsam. DOI: 10. 6041/j.issn.1000-1298.2015.06.031.

WANG F J, YAO Z F, YANG W, et al. Impeller design with alternate loading technique for double-suction centrifugal pumps[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(6):84-91.(in Chinese)

7 ZANGENEH M, VOGT D, RODUNER C. Improving a vaned diffuser for a given centrifugal impeller by 3D inverse design[C]∥ASME Turbo Expo 2002: Power for Land, Sea, and Air. Amsterdam, The Netherlands, 2002.

8 肖若富, 陶然, 王维维,等. 混流泵叶轮反问题设计与水力性能优化[J/OL]. 农业机械学报, 2014, 45(9):84-88. http:∥www.j-csam.org/ch/reader/view_abstract.aspx?file_no=20140914amp;flag=1amp;journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.09.014.

XIAO R F, TAO R, WANG W W, et al. Inverse design and hydraulic optimization of mixed-flow pump impeller[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(9):84-88.(in Chinese)

9 ZANGENEH M, GOTO A, TAKEMURA T. Suppression of secondary flows in a mixed-flow pump impeller by application of three-dimensional inverse method. Part 1: design and numerical validation[J]. Journal of Turbomachinery, 1996, 118:536-543.

10 ZANGENEH M, GOTO A, HARADA H. On the design criteria for suppression of secondary flows in centrifugal and mixed flow impellers[J]. Journal of Turbomachinery, 1998, 120(4): 723-735.

11 GOTO A, ASHIHARA K. Improvements of pump suction performance using 3D inverse design method[C]∥3rd ASME/JSME Joint Fluids Engineering Conference. San Francisco,California, 1999.

12 BONAIUTI D, ZANGENEH M, AARTOJARVI R, et al. Parametric design of a waterjet pump by means of inverse design, CFD calculations and experimental analyses[J]. Journal of Fluids Engineering, 2010, 132(3): 1-15.

13 PENG G Y, CAO S L, ISHIZUKA M, et al. Design optimization of axial flow hydraulic turbine runner: part I—an improved Q3D inverse method[J]. International Journal for Numerical Methods in Fluids, 2002, 39(6): 517-531.

14 PENG G Y, CAO S L, ISHIZUKA M, et al. Design optimization of axial flow hydraulic turbine runner: part II—multi-objective constrained optimization method[J]. International Journal for Numerical Methods in Fluids, 2002, 39(6): 533-548.

15 CAO S L, PENG G Y, YU Z Y. Hydraulic design of rotodynamic pump impeller for multiphase pumping by combined approach of inverse design and CFD analysis[J]. Journal of Fluids Engineering, 2005, 127(2): 330-338.

16 ZANGENEH M. A compressible three-dimensional design method for radial and mixed flow turbomachinery blades[J]. International Journal for Numerical Methods in Fluids, 2010, 13(5):599-624.

17 葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨: 哈尔滨工业大学出版社, 2015:120-121.

18 董如何, 肖必华, 方永水,等. 正交试验设计的理论分析方法及应用[J]. 安徽建筑大学学报, 2004, 12(6):103-106.

DONG R H, XIAO B H, FANG Y S, et al. The theoretical analysis of orthogonal test designs[J]. Journal of Anhui Institute of Architecture amp; Industry, 2004, 12(6):103-106.(in Chinese)

19 YANG W, XIAO R F. Multiobjective optimization design of a pump-turbine impeller based on an inverse design using a combination optimization strategy[J]. Journal of Fluids Engineering, 2014, 136(1):249-256.

20 杨魏, 王福军, 王宏. 离心风机叶片三维反问题优化设计[J/OL]. 农业机械学报, 2012, 43(8):105-109. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20120820amp;flag=1amp;journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.08.020.

YANG W, WANG F J, WANG H. Aerodynamic optimization design of centrifugal fan blades based on 3-D inverse design method[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(8):105-109.(in Chinese)

HydraulicDesignofSubmersibleAxial-flowPumpBasedonBladeLoadingDistributions

YANG Wei1,2LEI Xiaoyu1,2ZHANG Zhimin3LI Huaicheng4WANG Fujun1,2

(1.CollegeofWaterResourcesandCivilEngineering,ChinaAgriculturalUniversity,Beijing100083,China2.BeijingEngineeringResearchCenterofSafetyandEnergySavingTechnologyforWaterSupplyNetworkSystem,Beijing100083,China3.ChinaInstituteofWaterResourcesandHydropowerResearch,Beijing100044,China4.ShanghaiLiancheng(Group)Co.,Ltd.,Shanghai201812,China)

A three-dimensional inverse design of a submersible axial-flow pump was performed and the loading distributions of both the impeller and guide vane were studied. The hydraulic efficiency was set as the design objective, the optimized loading distributions of the impeller and the guide vane were attained based on numerical simulation results. The orthogonal experimental design, univariate analysis and the numerical simulation were used to study the influence of the loading distribution parameters on both the flow characteristics and hydraulic performance of the submersible axial-flow pump. In order to get superior hydraulic efficiency, the impeller should be fore loaded on both the hub and the shroud, and the guide vane should be mid loaded for the hub and fore loaded for the shroud. Specifically, the range of the loading parameters were as follows: for the impeller blades, the loading slope was in the range of -1~0, which was a front loaded kind, the front loading point was in the range of 0.25~0.45, and the after loading point was in the range of 0.55~0.75; for the guide vane, the hub slope was close to 0 which was a mid loaded kind, the shroud slope was ranged from 0 to 0.75 which was after loaded kind, the hub front loading point was in the range of 0.25~0.45, the shroud front loaded point was close to 0.25, the hub after loading point was in the range of 0.55~0.75. In the impeller design, it was found that the front loaded blade can suppress secondary flows in the blade outlet near the hub. Due to the diffusion structure of the guide vane, the seperation vortex near the wall was inclined to happen. In the design of guide vane, it was found that the separation vortex near the wall was suppressed in the hub-mid-loaded and shroud-fore-loaded diffuser. The impeller and guide vane with the above loading distributions were matched with each other, which can give a better design outcome for the submersible axial-flow pump.

submersible axial-flow pump; three-dimensional inverse design method; loading distribution

10.6041/j.issn.1000-1298.2017.11.022

TH312

A

1000-1298(2017)11-0179-09

2017-08-16

2017-09-12

“十二五”国家科技支撑计划项目(2015BAD20B01)

杨魏(1982—) ,男,副教授,博士生导师,主要从事流体机械优化设计研究,E-mail: wyang@cau.edu.cn