南海西部某油井13Cr油管失效分析

张炜强,郑华安,李勇怀

(1.中海油常州涂料化工研究院有限公司,江苏 常州213016;2.中海石油(中国)有限公司湛江分公司,广东湛江524057)

南海西部某油井13Cr油管失效分析

张炜强1,郑华安2,李勇怀1

(1.中海油常州涂料化工研究院有限公司,江苏 常州213016;2.中海石油(中国)有限公司湛江分公司,广东湛江524057)

南海西部某油田井下13Cr油管服役仅1个月就出现管体腐蚀穿孔。针对目前A20H1井油管的失效状况,利用理化分析、宏观分析、微观分析以及失效机理分析等手段,对13Cr油管失效原因进行了研究。结果表明:13Cr油管化学成分、力学性能及微观结构均符合要求;管材失效形式为内壁腐蚀穿孔;材质中存在磷化物夹杂诱发了小孔腐蚀形核;介质中高质量浓度的Cl-加速了小孔腐蚀形核和发展,而小孔腐蚀形成闭塞区导致局部酸度过大;金属基体上产生氢致开裂加速了腐蚀穿孔。提出了加强管材夹杂物检验及严格控制油管表面状况避免各种机械损伤等建议。

13Cr油管 腐蚀失效 穿孔 CO2腐蚀

1 腐蚀情况

南海西部某油田生产周期超过15 a。随着开采深入进行,产出液中含水率不断上升,生产过程中腐蚀问题日益严重。其中,A20H1井油管腐蚀严重,主要表现为局部腐蚀穿孔。失效油管材质为13Cr钢,服役期仅1个月。井口温度81℃,穿孔失效部位为1 002.4 m井深处,采出液中水的质量分数64%,气油比41.87%,介质流速0.79 m/s,CO2分压 0.33 MPa,无 H2S。穿孔油管宏观形貌见图1。

图1 A20H1井油管穿孔客观形貌

2 试验步骤及方法

2.1 失效分析步骤

针对A20H1井13Cr油管腐蚀穿孔失效原因,分析步骤如下:①失效管段化学成分分析、力学性能测试和金相分析;②失效部位宏观和微观分析;③失效机理深入分析。

2.2 失效分析试验方法

化学成分分析采用全谱直读光谱仪,设备型号:FOUNDRY-MASTER PRO。样品在A20H1井油管上直接取样,试样尺寸为62.0 mm×0.5 mm×4.1 mm。

采用布氏硬度仪进行硬度测试(SEMIBRINELL HARDNESSTESTER HB-62.5),硬质合金球直径为2.5 mm,试验加载为612.9 N,保持时间为10 s。

力学性能测试包括冲击试验和拉伸试验。冲击试验试样尺寸为55 mm×5 mm×2.5 mm,V型缺口,试样横向放置。试验仪器为JB-300B半自动冲击试验机,冲击能量为300 J大锤,冲击速度5.2 m/s,摆锤预扬角150°;拉伸试验采用WDW-30微机控制电子万能试验机进行,最大载荷30 kN,试样尺寸为70 mm×12.5 mm×2 mm,原始标距为28.25 mm,平行长度的原始横截面积为25 mm2。

金相组织分析采用日本OLYMPUS BX51M进行,腐蚀剂为25%硝酸加75%盐酸溶液。

扫描电镜(SEM)和能谱分析(EDX)采用EVO MA 15(Zeiss Nano Techno.)进行。X射线衍射分析(XRD)采用X’Pert PRO进行。

3 结果与讨论

3.1 失效管件理化检验

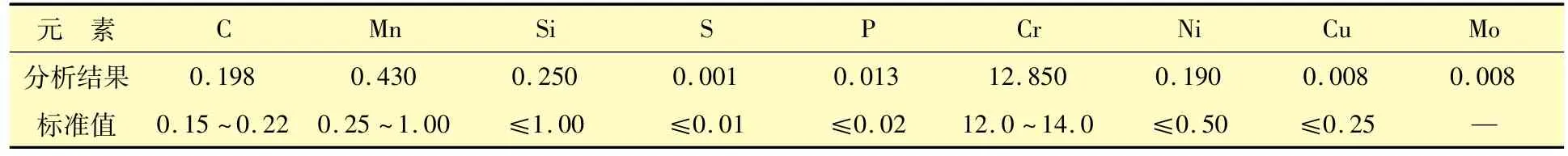

该失效管材为L80钢级13Cr钢,化学成分分析结果见表1。失效油管材料成分组成符合出厂检验的数据,也符合API SPECIFICATION 5CT—2011《套管和油管规范》(第9版)标准。

各项力学性能测试表明,失效油管管件的力学性能达到了标准要求。冲击试验结果显示,该油管钢冲击吸收功达到39.23 J,满足API标准规定的大于27 J的要求;硬度试验结果显示,失效管材硬度平均值为235.72 N/mm2(最大值241 N/mm2);拉伸试验结果表明,断裂伸长率为18.38% (标准值最小12%),抗拉强度758.45 MPa(标准值最小 655 MPa),屈服强度 646.82 MPa(标准值 552~655 MPa),各项指标均符合要求。

表1 13Cr油管化学成分 w,%

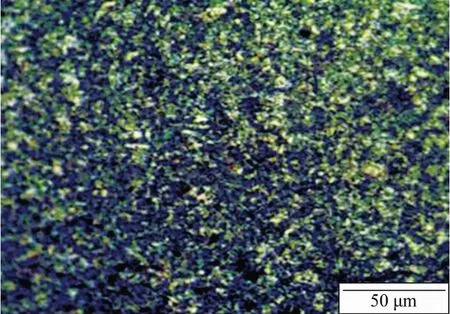

金相观测结果见图2。由图2可以看出,失效油管为铁素体和弥散分布于其中的细粒状碳化物(回火索氏体组织)。与出厂要求及API标准要求的组织结构一致。

图2 失效管件金相组织

3.2 宏观和微观分析

失效管件的宏观形貌见图3。

由图3可见,油管中部存在一处2 mm左右的局部腐蚀穿孔,穿孔部位外壁光滑,没有明显腐蚀产物沉积,外表面其他部位无明显腐蚀特征或机械破坏造成的划痕。将孔蚀区域切割后发现,孔蚀是由油管内部向外发展而成。穿孔处内部显示出开放性孔口,孔径约为7 mm,远大于外壁2 mm的孔径。表明孔蚀是由内部开始形核,并向外部纵深发展。此外,穿孔内表面周围区域由于腐蚀而凹凸不平,内壁远离小孔的其他区域则较为光滑,没有观察到明显机械划痕,管内其余部位腐蚀较为均匀。

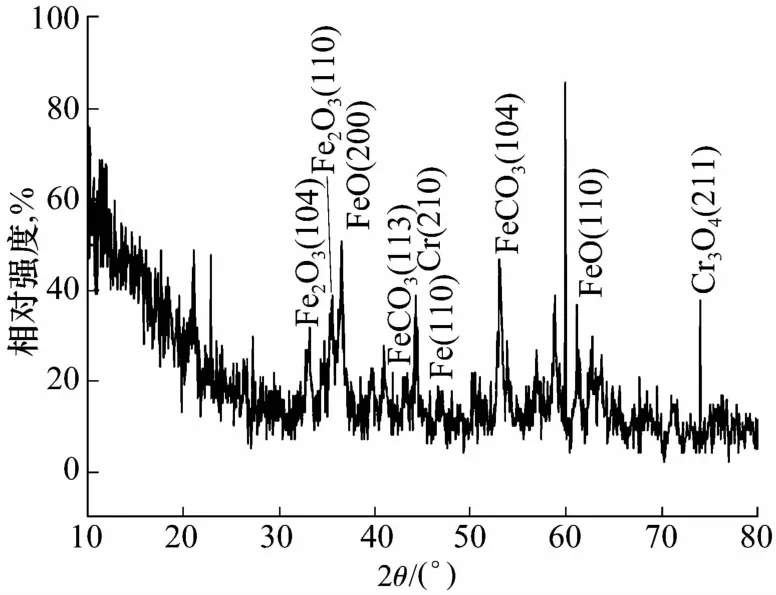

失效部位腐蚀产物的XRD分析结果见图4。

图4 油管内表面腐蚀产物XRD分析

由图4可以看出,腐蚀产物主要是FeCO3和Fe的氧化物以及Cr的氧化物。Fe2O3及Cr3O4的形成与不锈钢在介质中的钝化有关。而其他铁氧化物的形成与失效构件在空气中较长时间暴露有关。腐蚀产物中的FeCO3则是由于CO2介质腐蚀13Cr钢材中的Fe而形成。

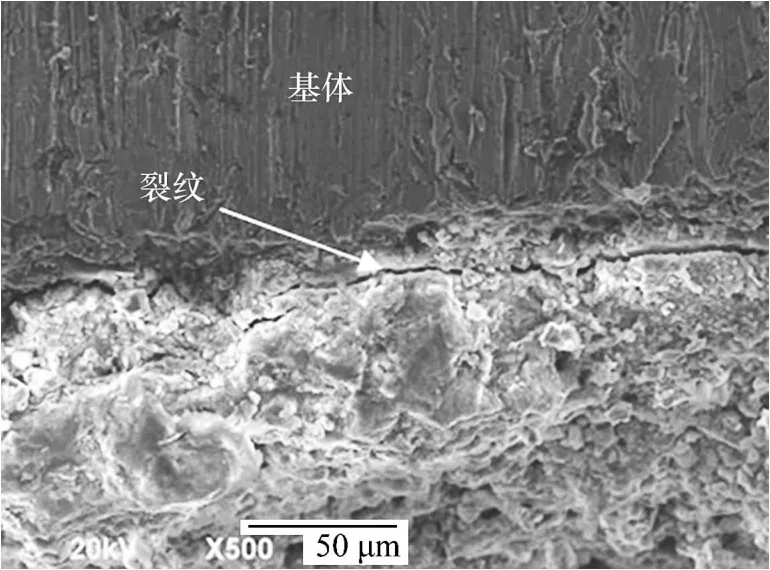

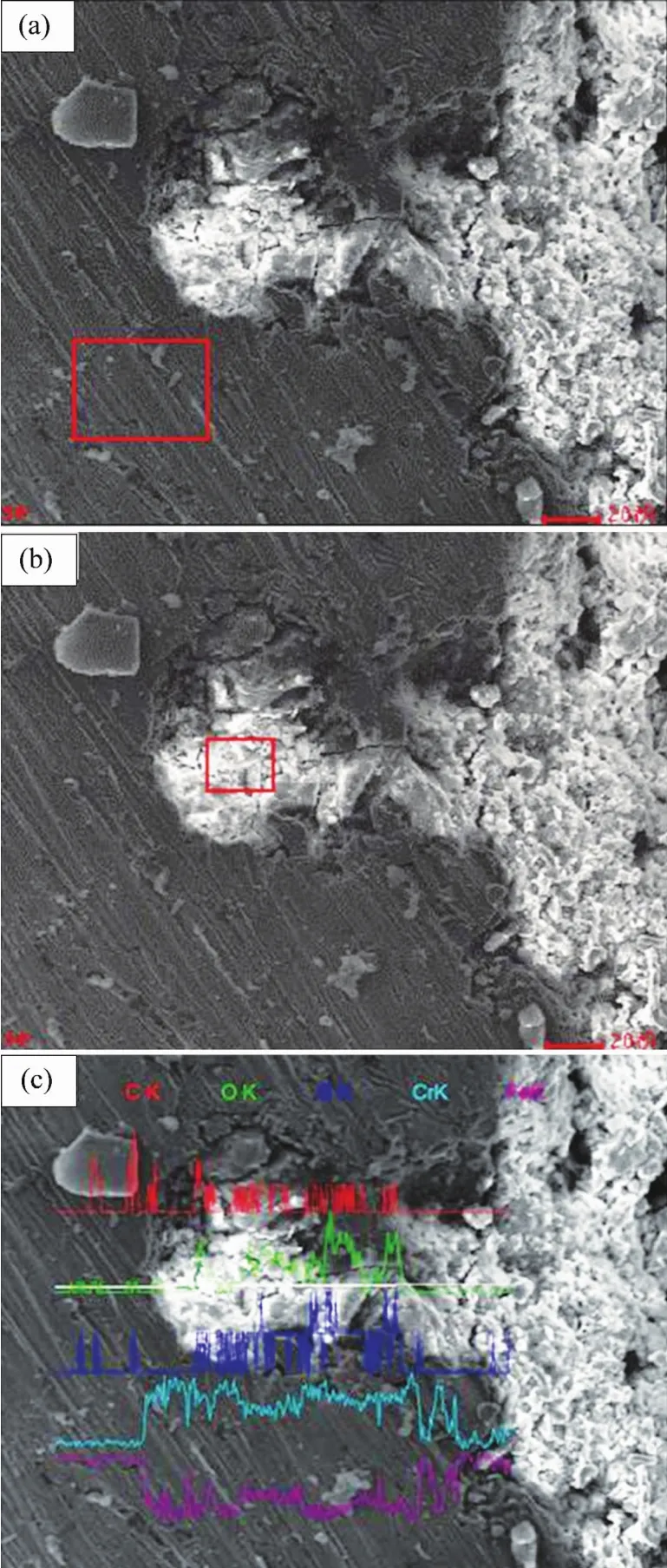

穿孔区域的SEM微观分析结果见图5。由图5可知,腐蚀产物膜与基体结合不良,基体金属与腐蚀产物膜之间有明显的裂纹。高矿化度CO2介质中管材腐蚀产物膜的性能与温度、压力(总压及CO2分压)、流速、材质及介质状况等多种因素有关[1-4]。油管失效部位的腐蚀产物膜明显有疏松区域,失效构件在该条件下形成的腐蚀产物膜不足以保护金属基体,反而容易形成局部闭塞区,加速局部区域孔蚀向纵深发展。

图5 基体与腐蚀产物的SEM形貌

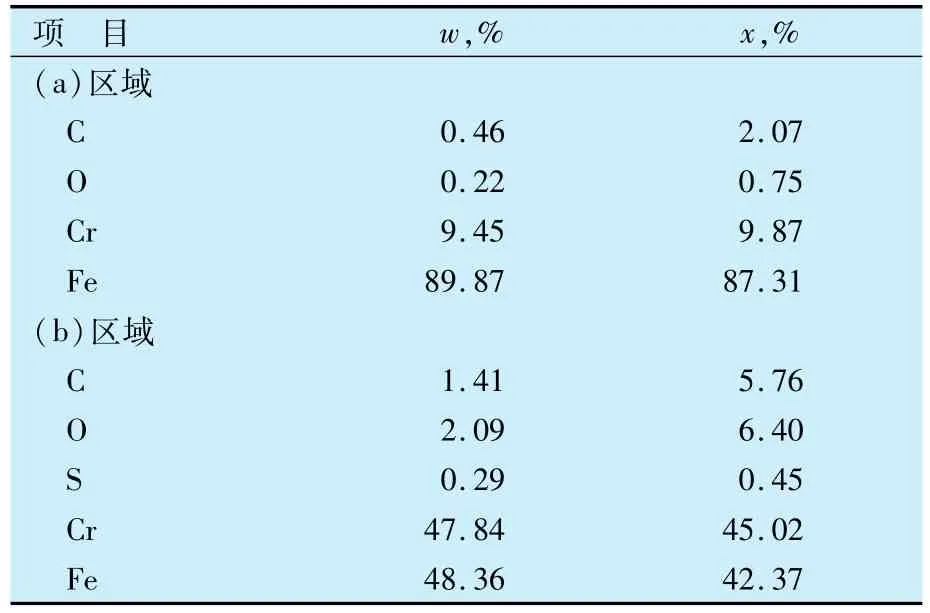

失效13Cr油管内表面穿孔区域截面的小孔腐蚀形貌及EDX结果见图6和表2。由图6和表2可知,小孔腐蚀的闭塞区形成于腐蚀产物垢下环境中[5-7]。EDX显示,腐蚀产物主要为碳酸盐化合物。纵深方向发展的孔内部闭塞腐蚀区域Cr的质量分数为47.84%,远高于基体中的9.45%,另有少量S元素。图6(c)中的元素线扫描同样证实了孔蚀闭塞区腐蚀产物成分与外部腐蚀产物成分的不同。S元素的存在证明局部闭塞区有硫化物夹杂,夹杂诱发孔蚀形核,同时Fe元素腐蚀溶解后Fe2+向孔口扩散迁移形成FeCO3,造成局部区域Cr元素富集,从而导致其含量上升。

3.3 穿孔腐蚀机理分析

A20H1井13Cr油管在井下介质条件中的内壁腐蚀穿孔行为可以分成两个阶段:孔的形核及孔的发展,形核是小孔腐蚀发生的最初阶段。其主要原因是金属表面微区的物理化学不均匀性导致微观腐蚀原电池产生,从而形成微阳极活性区域,造成极小区域金属的活性溶解。针对目标井下管柱,这种物理化学不均匀性可能是微观成分不均匀(夹杂物)、裂纹及沟槽(螺纹或机械划伤)等原因造成[8-10]。

图6 失效油管表面形貌及EDX测试

表2 不同表面区域EDX结果

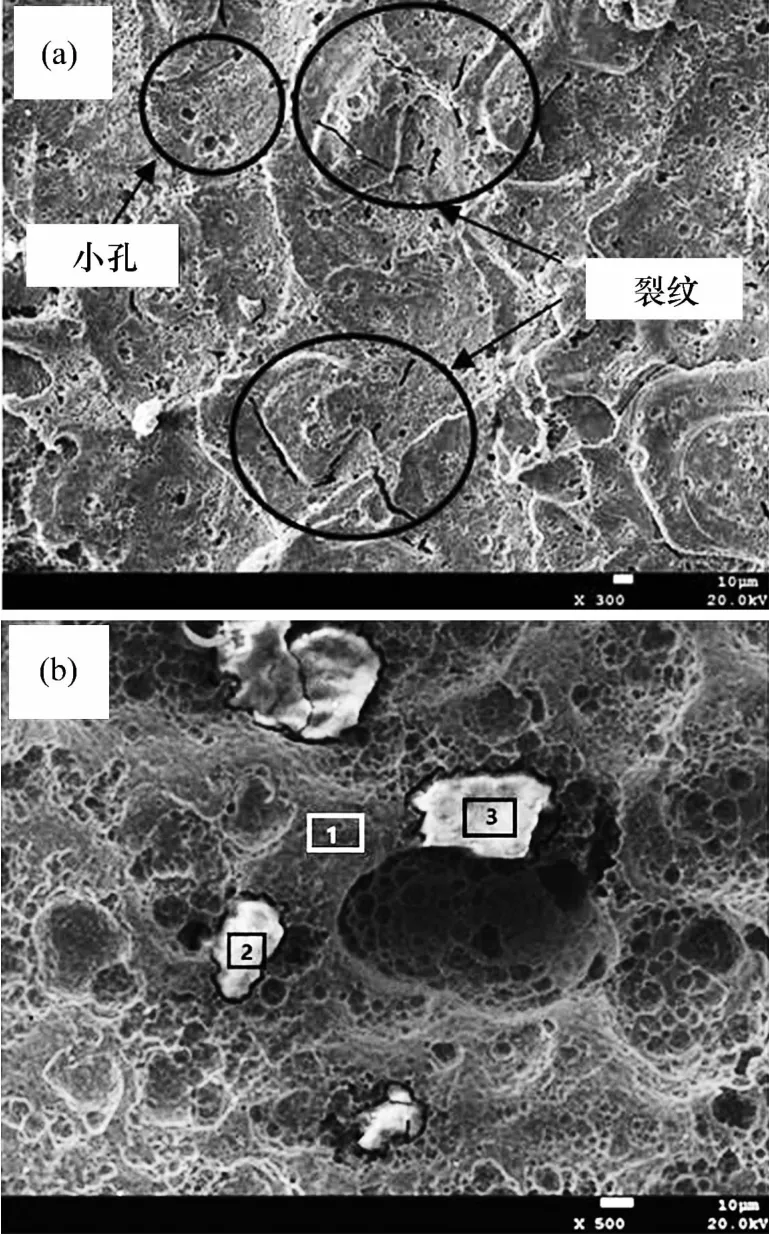

为全面了解小孔形核及发展规律,将失效后构件表面腐蚀产物进行清洗(10%HCl+0.8%乌洛托品,超声波作用下清洗15 min),清洗后失效穿孔部位基体形貌见图7。从图7(a)可以看到,腐蚀后金属基体表面凹凸不平,表面有明显腐蚀痕迹。通常这种表面不平整现象是由于局部区域活性溶解而形成的。

此外,在腐蚀失效金属基体上可以观测到明显的小孔和裂纹,裂纹长度约几十微米,而小孔尺寸通常小于10μm。结合前面腐蚀产物研究表明,微观裂纹产生于腐蚀产物下的金属基体表面,这种裂纹是金属基体在局部酸度过大的闭塞区域产生氢去极化反应而导致的氢致开裂(HIC)。这种微观HIC裂纹会增大闭塞区域的体积,并在裂纹深处形成新的活性阳极区域,加速金属腐蚀向纵深方向发展。

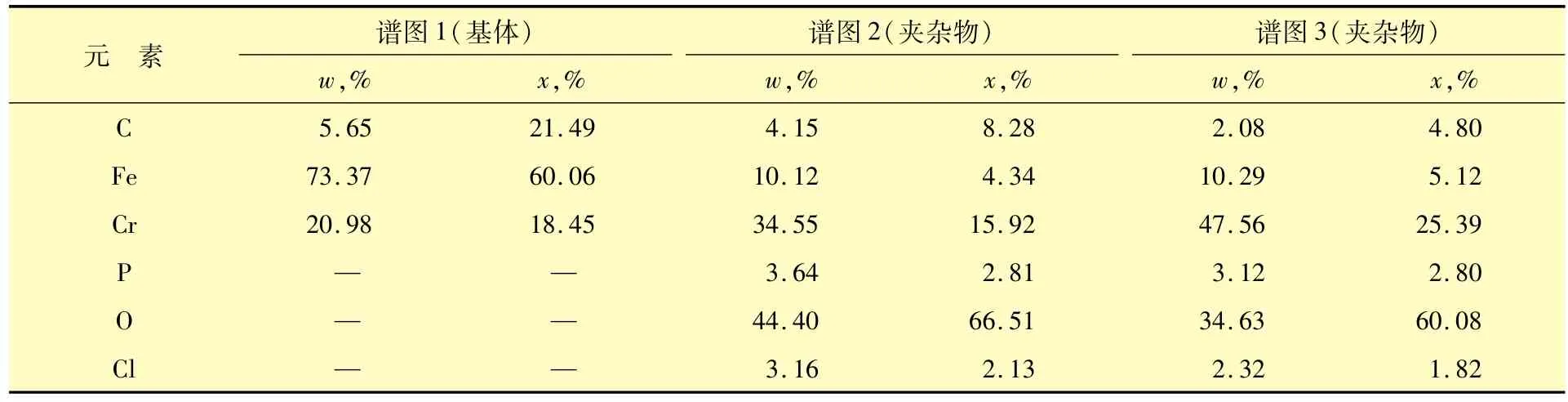

由图7(b)可以看出,金属基体表面分布有大量不同直径的小孔,这些小孔均呈开放性分布,是由于金属基体表面多次孔蚀形核和生长而形成的。部分孔内部有明显夹杂物,这些夹杂物尺寸大约几十微米,EDX分析显示,夹杂物中含有O,P和Cl等元素,见表3。硫化物及氧化物夹杂的存在促使了金属表面孔蚀的形核[12]。

图7 穿孔部位除膜后的形貌

表3 失效基体表面EDX结果

通过以上分析表明,失效构件材质中夹杂物的存在诱发了小孔形核,介质中高质量浓度的Cl-加速了小孔腐蚀的形核和发展,而小孔腐蚀形成的闭塞区导致局部酸度过大,金属基体上产生氢致开裂裂纹,进一步加速了金属基体的腐蚀穿孔。

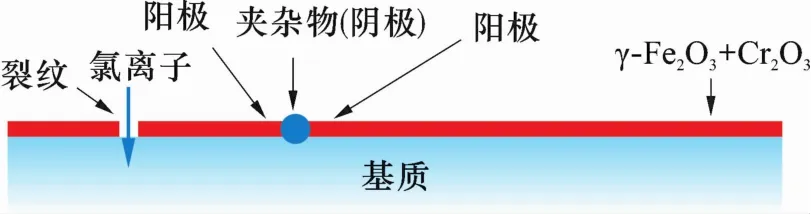

13Cr管材腐蚀失效的原理见图8。Cr含量高的不锈钢材质在电解质溶液中耐蚀性很强,其原因是Cr元素在金属表面形成γ-Fe2O3加Cr2O3复合膜。这种复合膜非常致密,对金属基体具有保护作用。然而,金属表面往往存在物理化学不均匀性,对于13Cr不锈钢,这种不均匀性往往表现为裂纹和夹杂物等。这些缺陷处微区容易形成电势差异,出现阳极区和阴极区,从而形成微观腐蚀原电池。金属表面的硫化物、磷化物以及氧化物等夹杂物本身电极电位较高,而周围基体金属电极电位更负,因而导致夹杂物周围金属成为阳极,发生活性溶解而被腐蚀,形成腐蚀孔。腐蚀孔的继续发展形成闭塞区,介质溶液中的Cl-往往优先吸附在活性阳极处,Cl-的优先吸附造成闭塞区形成HCl介质,局部酸度过大导致腐蚀孔继续纵深发展。在此高酸度环境下,金属基体腐蚀溶解过程中将出现析氢,氢原子向金属基体渗透造成HIC,裂纹的出现导致新的金属基体暴露于闭塞区的酸性介质中,新的活性溶解不断深入发展。这种局部区域的自催化效应加速了纵深方向的腐蚀破坏,最终导致油管穿孔。

图8 13Cr管材腐蚀失效机理

4 结论及建议

(1)理化检验表明,A20H1井13Cr油管各项力学性能符合标准要求。

(2)13Cr管材失效形式为内壁腐蚀穿孔。除穿孔处外,内外壁周围区域腐蚀轻微,主要为管材在空气中氧化所致,且未发现明显机械损伤痕迹。

(3)微观分析表明,穿孔失效处金属基体表面覆盖了较厚的腐蚀产物膜,腐蚀产物膜由FeCO3,Fe2O3和Cr3O4构成,该腐蚀产物膜不够致密,且与基体结合较差,导致形成垢下局部闭塞区。

(4)机理研究和分析表明,失效构件材质中存在磷化物夹杂诱发了小孔腐蚀形核,介质中高质量浓度的Cl-加速了小孔腐蚀形核和发展,而小孔腐蚀形成闭塞区导致局部酸度过大,金属基体上产生氢致开裂裂纹,进一步加速了金属基体腐蚀穿孔。

(5)夹杂物是不锈钢孔蚀失效的主要诱因,尽管一些管材S和P含量符合标准,但局部区域较大尺寸的夹杂物在材质复检过程中往往较难发现。加强管材夹杂物检验和开展相关研究工作可以一定程度上发现和控制缺陷。

(6)井下作业及酸化等过程可能对管材造成机械损伤和氢致开裂,加大材料发生局部腐蚀的风险。建议严格控制油管表面状况,尽可能避免各种机械损伤。

[1] 李方坡,薛继军,刘永刚,等.N80钢级油管接箍纵向开裂失效分析[J].金属热处理,2010,35(7):78-80.

[2] 严密林,赵国仙,白真权,等.大庆油田某井油管外壁腐蚀失效分析[J].材料保护,2001,34(10):48-49.

[3] 倪玲英,陈明.JZ20-2-3油气井油管腐蚀失效分析[J].化工设备与管道,2009,46(3):61-63.

[4] 丁毅,历建爱,张国正,等.110钢级 Φ88.9 mm×6.45 mm超级13Cr钢油管刺穿失效分析[J].理化检验-物理分册,2011,47(10):663-667.

[5] 辛艳萍.局部腐蚀闭塞区内临界pH值的影响因素探讨[J].材料保护,2015,48(3):20-22.

[6] 朱元良,姬鄂豫,邱于兵,等.用闭塞电池研究月桂酸根离子抑制碳钢垢下腐蚀的机理[J].腐蚀与防护,2010,31(2):111-114.

[7] 杨铁军,李国明,陈珊常,等.低合金钢点蚀扩展过程中的自催化作用[J].腐蚀与防护,2010,31(7):540-542.

[8] Wijesinghe T L S L,Blackwood D J.Real time pit initiation studies on stainless steels:The effect of sulphide inclusions[J].Corrosion Science,2007,49(4):1755-1764.

[9] Wang H,Xie J,Yan K P,et al.The nucleation and growth of metastable pitting on pure iron[J].Corrosion Science,2009,51(1):181-185.

[10]张恒,常万顺,王小燕,等.磷对低碳钢坑孔腐蚀扩展的影响[J].北京科技大学学报,2011,33(4):423-427.

Failure Analysis of 13Cr Tubing in an Oil Well in the West Area of South China Sea

Zhang Weiqiang,Zheng Hua’an,Li Yonghuai

(1.CNOOC Changzhou EP Coating Co.,Ltd.,Changzhou 213016,China;2.CNOOC China Co.,Ltd.,Zhanjiang branch,Zhanjiang 524057,China)

Corrosion perforation appeared on 13Cr tubing utilized in an oil well in the west region of South China Sea after only 1 month’s service.Methods of physico-chemical analysis,macroscopic and microscopic analysis and failure mechanism analysis were used to determine the cause of the tubing corrosion.The results showed that chemical composition,mechanical properties and microstructure of the 13Cr tubing all met the requirements;corrosion perforation at the inner wall was the corrosion mode;impurities of phosphide triggered the nucleation of pitting corrosion and high concentration of chloride ion accelerated the nucleation and propagation of pitting corrosion.The occluded zone caused by pitting corrosion led to the increase of local acidity,furthermore,the hydrogen,generated in occluded zone,also triggered the hydrogen induced cracking(HIC),which promoted the perforation of the tubing.Some reasonable suggestions were put forward,such as strengthening the examination of tubing inclusion,strictly controlling the surface condition of tubing to avoid mechanical damage,etc.

13Cr tubing,corrosion failure,perforation,carbon dioxide corrosion

2017-07-17;修改稿收到日期:2017-07-25。

张炜强(1985—),工程师,2007年毕业于中国石油大学(华东)材料物理专业,现从事腐蚀与防护工作。E-mail:zwqsunshine@163.com

(编辑 寇岱清)