连续重整装置脱戊烷塔顶空冷器的腐蚀原因及对策

王 健,曹志涛,王永帮,鄢红玉,赵楠楠,赵 晶

(1.中国石油天然气股份有限公司辽阳石化分公司研究院,辽宁辽阳111003;2.中国石油天然气股份有限公司辽阳石化亿方工业公司英华化工厂,辽宁辽阳111003)

连续重整装置脱戊烷塔顶空冷器的腐蚀原因及对策

王 健1,曹志涛1,王永帮1,鄢红玉2,赵楠楠1,赵 晶1

(1.中国石油天然气股份有限公司辽阳石化分公司研究院,辽宁辽阳111003;2.中国石油天然气股份有限公司辽阳石化亿方工业公司英华化工厂,辽宁辽阳111003)

中国石油天然气股份有限公司辽阳石化分公司1.4 Mt/a连续重整装置由于脱戊烷塔顶空冷器多次发生腐蚀泄漏,造成生产停工和设备维修。对氯及硫的来源、腐蚀机理和腐蚀原因进行了分析,针对腐蚀原因增加了脱氯罐、加注了缓蚀剂,并提出了塔顶挥发线注水冲洗、空冷器材质升级、加强设备腐蚀监测及优化预加氢工艺等防腐蚀措施和建议。

催化重整 脱戊烷塔 空冷器 腐蚀 防护

中国石油天然气股份有限公司辽阳石化分公司1.4 Mt/a连续重整装置由中国石化工程建设公司设计,连续重整部分采用UOP公司超低压连续重整工艺技术。原料为常减压蒸馏直馏石脑油及加氢裂化重石脑油。装置在运行过程中,多次出现了脱戊烷塔塔顶空冷器的腐蚀泄漏,造成生产停工和设备维修,严重威胁了连续重整装置的安全、平稳和长周期运行[1]。

1 腐蚀原因分析

1.1 硫腐蚀

油品中存在的硫分为活性硫和非活性硫。硫元素、H2S和低分子硫醇等能直接与金属作用引起设备腐蚀,统称活性硫;其余不能直接与金属作用的硫化物统称为非活性硫。研究发现,活性硫产生腐蚀是受环境因素制约的,特别是受温度的影响较大。根据温度对硫腐蚀的影响,可将硫腐蚀分为两类:低温部位腐蚀和高温部位腐蚀[2]。

低温硫腐蚀发生在温度小于120℃有液相水存在的部位,一般气相部位腐蚀较轻微,液相部位腐蚀严重[3]。温度不超过120℃时,硫化物未分解,无水情况下对设备无腐蚀,但含水时,各装置中则形成轻油部位的H2S-H2O型腐蚀,成为难以控制的腐蚀部位,尤其以气液两相转变部位即“露点”部位最严重。此部位腐蚀的原因是原油中有机硫化物受热分解产生H2S和无机盐受热水解产生HCl所致,因此无论原油中硫含量及酸值的高低,只要盐存在就会引起此部位的腐蚀。H2S和HCl在水蒸气结雾时溶入其中产生腐蚀,腐蚀是由于 H2S和HCl相互促进构成的循环腐蚀。

高温硫腐蚀通常指温度大于240℃时所发生的硫腐蚀,活性硫化物在高温下能与金属直接发生化学作用,腐蚀机理为化学腐蚀,其特点是在钢材表面发生均匀腐蚀减薄,在活性硫的腐蚀过程中,还出现一种递减的倾向,即开始时腐蚀速度很快,一定时间后腐蚀速度才恒定下来,这是由于生成的FeS膜阻滞了腐蚀反应的进行。非活性硫化物(硫醚、二硫醚、环硫醚和噻吩等)成分不能直接和金属发生作用,但在高温下能够分解生成硫和H2S等活性硫化物,也会对设备造成高温硫腐蚀[4]。当温度高于240℃低于430℃时,高温硫对设备腐蚀最快。当温度高于480℃,H2S接近于完全分解,腐蚀速率下降。而温度高于500℃不是硫化物的腐蚀范围,此时为高温氧化腐蚀。

连续重整预加氢反应条件下生成的NH3与H2S会生成NH4HS,NH4HS容易在49~66℃结盐沉积,而空冷器操作温度57~93℃,夹带着的NH3与H2S流出物冷却过程中,容易在空冷管束和下游设备管道中发生NH4HS的沉积、结垢。NH4HS盐垢黏附在设备管壁上,会造成设备管线的堵塞,并形成垢下腐蚀,使空冷器的管束及下游设备管道发生严重堵塞和腐蚀,影响装置正常运行[5]。

1.2 氯化物腐蚀

随着采油技术的发展,为了提高原油采出率,广泛使用各种采油助剂,其中不少助剂含有机氯化物,这些有机氯化物不溶于水,很难用电脱盐技术除去,造成原油及石脑油中有机氯化物杂质含量增加,这些氯化物随石脑油一起进入重整装置,这是氯的主要来源[6]。其次,为了保持重整催化剂的酸性功能,使其具有高反应活性、良好的选择性及稳定性,在运转过程中需连续补充有机氯的化合物[7]。有机氯化物在重整反应过程中会生成HCl,长时间使用后,催化剂由于老化及比表面积减少造成持氯能力降低,HCl随反应产物进入脱戊烷塔顶系统。氯对重整装置的危害主要表现在HCl对设备和管线的腐蚀以及NH4Cl沉积堵塞塔盘筛孔、设备管线并发生腐蚀等[8]。

脱戊烷塔的目的是脱除戊烷以下组分,其中包含H2S和HCl。该设备内温度沿塔轴向自下而上逐步降低,H2S和HCl质量分数沿塔轴向自下而上逐步升高,所以在脱戊烷塔顶部、塔顶空冷器和水冷器等部位,H2S和HCl质量分数最高,不可避免地会发生低温H2S-HCl-H2O腐蚀,随着原料中氯和硫质量分数的提高,腐蚀将更加严重[9]。

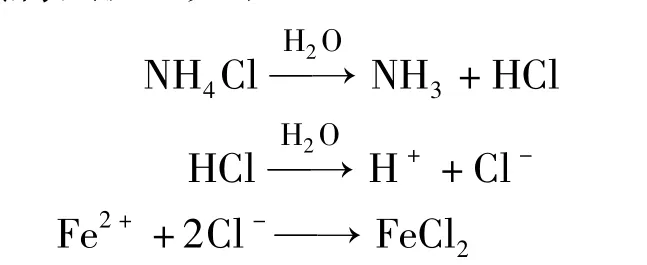

催化重整预加氢反应条件下,进料中的有机氮化物会转化为NH3,在潮湿环境中催化剂活性组分复合物容易水解失氯形成HCl,HCl与NH3结合生成 NH4Cl。随着塔顶油气温度降低,NH4Cl沉积到设备上。固态的NH4Cl呈白色、绿色或褐色。由于NH4Cl吸湿性较强,很容易从流体中吸取水分,发生潮解便形成酸性腐蚀介质,该介质腐蚀能力很强,可导致设备快速腐蚀。NH4Cl分解温度为337.8℃,不溶于重整油,随流出物进入下游设备,常沉积于反应系统冷换设备、气液分离器、压缩机吸入口以及重整脱戊烷塔塔盘[10]。NH4Cl的吸水性导致沉积物的周围潮湿,其腐蚀机理如下:

因此,无论是HCl溶于水,还是NH4Cl盐潮解,最终的腐蚀机理都是HCl-H2O型腐蚀。

1.3 原因分析

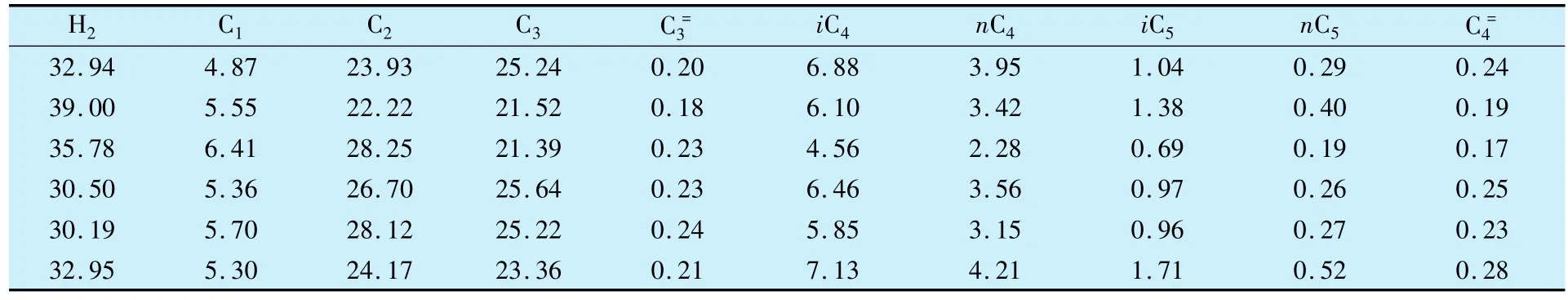

经检查发现,1.40 Mt/a连续催化重整装置的脱戊烷塔顶回流罐无含油污水排出,因此,在空冷器内基本没有液态水形成,腐蚀不是盐酸造成,而应为无机盐沉积潮解导致的垢下腐蚀。目前炼化装置多用HCl或H2S和NH3的摩尔百分比(或其气体分压)乘积(KP)来表征NH4Cl和NH4HS的结盐程度,KP值越大,即NH4Cl和NH4HS质量浓度越高,发生腐蚀风险越严重。采集的脱戊烷塔顶回流罐气体组成分析结果见表1。

表1 脱戊烷塔塔顶回流罐气体组成 φ,%

从表1可以看出,气体中主要以H2和烃类化合物为主,H2S和NH3的含量很少,因此其分压的乘积与NH4HS的沉积条件相差甚远。可以排除NH4HS沉积导致的腐蚀[11]。

2013年9月至2015年4月仅一年半时间,脱戊烷塔顶空冷器就多次发生了腐蚀泄漏,尤其在进出料侧管箱与管束接头部位连接处腐蚀较严重,管线打开后其中有大量淡绿色的结晶物,见图1。该固体结晶物在室温下几乎全部溶解于水中,表明它是一种极易溶解于水的盐类。加热该物质时产生刺鼻的NH3味道,说明含有铵盐。

化学分析发现该结晶物为NH4Cl,脱戊烷塔进料中微量的HCl与重整反应过程中生成一定数量的NH3在脱戊烷塔顶部聚集,在脱戊烷塔顶油气温度较低处二者反应生成NH4Cl,并沉积到设备及管线上。沉积的NH4Cl易吸水潮解形成腐蚀能力较强的酸性介质,可导致设备很快腐蚀穿孔。生产过程中,脱戊烷塔顶油气在冷凝过程中没有明显的液相水生成,不能有效地溶解沉积的NH4Cl,因此可以确认脱戊烷塔及塔顶空冷器腐蚀泄漏是由NH4Cl沉积导致腐蚀。

图1 管箱与管束接头连接处腐蚀形貌

2 防护措施及效果

2.1 脱戊烷塔前增设脱氯罐及脱水设施

在脱戊烷塔进料前增加脱氯罐,将进料中的微量氯脱除,从根本上避免塔顶空冷处形成腐蚀性介质,脱氯剂为美国UOP公司的PCL-100脱氯剂,专门用来脱除液体烃类物料中的有机和无机氯化物,该脱氯剂氯容量较高,一般质量分数大于16%,而且该脱氯剂对操作温度、操作压力没有特殊要求,可保证12个月的使用寿命。

脱戊烷塔进料水含量偏高也会引起设备腐蚀,如果系统很干燥,即使有氯存在也不会发生严重腐蚀。因此,通过增加脱水设施,脱除原料中的游离水分,严格控制脱戊烷塔进料的水含量。

2.2 加注缓蚀剂

在脱戊烷塔顶空冷器的入口侧加注大分子有机胺类缓蚀剂,注入质量分数为10~20μg/g。由于缓蚀剂本身不参与反应,无不良副产物,注缓蚀剂投资小、见效快而且容易实施。

2.3 建立脱氯剂评价筛选试验装置

辽阳石化分公司建立了一套固定床脱氯剂评价试验装置,并制定了完善脱氯剂主要性能指标的验证方法,开展了脱氯剂穿透氯容及工艺参数等对脱氯效果影响的评价试验,为指导装置生产提供数据支持。

2.4 应用效果

通过增设脱氯罐从源头上对氯加以控制,可以保证进入脱戊烷塔的重整生成油总氯质量分数小于0.5μg/g;加注缓蚀剂解决了脱戊烷塔空冷器及附属设备的腐蚀问题,同时有效解决了NH4Cl堵塞脱戊烷塔塔盘、分离精度下降等问题,确保了装置平稳运行。

3 防腐蚀建议

(1)脱戊烷塔顶挥发线注水。脱戊烷塔塔顶挥发线注水能有效溶解沉积的NH4Cl,而且还可以有效溶解油气中的HCl,避免后续加工过程中铵盐沉积。催化重整装置采用在线注水冲洗方式,有效解决了连续重整装置脱戊烷塔铵盐沉积难题,大大降低了装置的长周期运行风险。

(2)脱戊烷塔空冷器管束材质升级并加强设备的腐蚀监测工作。目前空冷器管束材质为10号钢,建议采取更耐腐蚀的SUS321不锈钢,提高设备的耐腐蚀性能。同时对易腐蚀设备采用在线腐蚀监测技术,并开展定点、定期测厚工作,以便及时、准确了解设备腐蚀情况,做到预知性检修,保证设备安全运行。

(3)在脱戊烷塔顶空气冷却器出入口加阀增设旁路,一旦空气冷却器泄漏,可以单独切出,以便进行不停车检修,缩短处理时间。

(4)采用脱氮性能好的预加氢催化剂,并优化原料和操作条件,控制重整进料中氮的质量分数,减少重整催化剂氯在反应系统的流失,减少HCl与NH3的结合。

4 结束语

催化重整装置脱戊烷塔顶空冷器的腐蚀主要是由于预加氢反应过程中生成的HCl和NH3,在一定条件下反应生成NH4Cl进而形成铵盐沉积腐蚀,通过在脱戊烷塔前增加脱氯罐及脱水设施,降低了脱戊烷塔进料的氯含量和H2O含量,有效解决了目前脱戊烷塔顶空冷器腐蚀泄漏等一系列问题。同时在脱戊烷塔顶空冷器的入口侧加注缓蚀剂,可以进一步延缓设备腐蚀泄漏。

[1] 李凤生.重整装置脱戊烷塔分离精度下降和空冷器腐蚀的原因及对策[J].石油炼制与化工,2004,35(7):65-67.

[2] 张晓平.炼油设备腐蚀的机理及预防对策[J].石油和化工设备,2010,13(4):64-66.

[3] 于娇娇,甘黎明,田红,等.炼油装置低温部位腐蚀分析及对策[J].山东化工,2014,43(10):88-90.

[4] 马红杰,殷悦,赵敏.蒸馏装置的硫腐蚀及防护[J].石油化工设备技术,2015,36(2):35-38.

[5] 许佳贵.高压空冷缓蚀阻垢剂在渣油加氢装置上的应用[J].石油化工腐蚀与防护,2009,26(4):53-55.

[6] 庄超,牟川川,李艺,等.CuO/C吸附剂的制备、表征及其脱氯性能的研究[J].石油化工高等学校学报,2015,28(4):13-17.

[7] 姚敬博.催化重整装置氯腐蚀及防护[J].石油化工腐蚀与防护,2008,25(1):56-58.

[8] 秦南,刘晓勤,姚虎卿,等.常温脱氯剂在重整产液化气脱氯中的应用[J].化工时刊,2005,19(5):51-53.

[9] 迟春雨.脱戊烷塔顶空冷器腐蚀与防护[J].石油化工设备,2007(增刊):111-112.

[10] 陈国平.重整脱戊烷塔铵盐堵塞的原因与对策[J].石油炼制与化工,2004,35(12):49-52.

[11] 于凤昌.连续重整脱戊烷塔顶空气冷却器的腐蚀及防护[J].炼油技术与工程,2012,42(1):48-51.

Corrosion Analysis and Countermeasures for Air Cooler at the Top of Catalytic Reforming Depentanizer

Wang Jian1,Cao Zhitao1,Wang Yongbang1,Yan Hongyu2,Zhao Nannan1,Zhao Jing1

(1.Research Institute of CNPC Liaoyang Petrochemical Company,Liaoyang 111003,China;2.Yinghua Chemical Plant of Yifang Industrial Company,CNPC Liaoyang Petrochemical Company,Liaoyang 111003,China)

A number of corrosion leakage emergencies occurred in the overhead air cooler of 1.4 Mt/a catalytic reforming depentanizer at CNPC Liaoyang Petrochemical Company,resulting in production stoppages and equipment maintenance.The sources of chlorine,sulfur and corrosion mechanism were analyzed,according to which countermeasures were suggested,including increasing dechlorination tanks and adding corrosion inhibitor.In addition,some other measures could also be applied,such as flushing the overhead vapor line with water,upgrading air cooler material,strengthening equipment corrosion monitoring and optimizing pre-hydrogenation process.

catalytic reforming,depentanizer,air cooler,corrosion,protection

2017-05-09;修改稿收到日期:2017-08-18。

王健,1988年毕业于天津大学化学工程专业,现为该公司研究院院长,中国石油天然气集团公司高级技术专家。E-mail:caozht@petrochina.com.cn

(编辑 寇岱清)