膜技术在绿色生物制造中的应用

齐本坤,陈向荣,苏仪,沈飞,罗建泉,万印华

中国科学院过程工程研究所,生化工程国家重点实验室,北京 100190

膜技术在绿色生物制造中的应用

齐本坤,陈向荣,苏仪,沈飞,罗建泉,万印华

中国科学院过程工程研究所,生化工程国家重点实验室,北京 100190

生物制造是我国战略性新兴产业发展的重点领域,但生物制造过程中普遍存在着产物抑制、产物浓度低且成分复杂、废水排放量大等问题。膜分离技术应用于生物制造过程,可有效解决生物制造过程中所面临的上述问题。重点介绍了笔者研究团队将膜技术应用于绿色生物制造领域所取得的研究进展,包括高性能渗透汽化优先透醇分离膜的研制与规模化制备技术,高效旋转膜生物反应器的研制,分别实现了乙醇/丁醇发酵-渗透汽化分离耦合和乳酸发酵-旋转膜分离耦合,有效降低了产物抑制,大幅提高了发酵效率;开发了周期性换向-脉冲冲刷膜污染控制技术,成功应用于酱油等调味品的传统发酵行业,显著提高了产品品质,大幅降低了能耗和水耗。以上成果充分显示膜分离技术在绿色生物制造中有着广阔的应用前景。

生物制造;膜分离;发酵-分离耦合;酱油精制

生物制造是利用细胞(微生物、动植物细胞)或酶以可再生的生物质为原料生产生物能源、生物材料、大宗化学品和精细化学品等重大或重要产品的技术,具有高效、绿色、低碳、可持续等特征[1-2]。生物制造是我国战略性新兴产业发展的重点领域。但是在生物制造过程中,还存在着一些亟需解决的问题[3]。①大多数生物催化过程是间歇催化,导致无法机械化和自动化,人工成本高,产品品质不稳定。②生物产品成分复杂,目标产物分离纯化困难。③生物催化过程存在严重的产物反馈抑制,导致催化效率低,表现为原料利用率低和产物产量低。④有些生物制造过程产生的废水量大、能耗高,节能减排压力大。

膜分离技术应用于生物制造过程,可有效解决生物制造过程中面临的上述问题。如生物催化-膜分离耦合不但可以降低产物反馈抑制,提高催化效率,而且还能实现细胞或酶的循环利用,实现连续操作;高性能的膜产品能实现发酵目标产物的分离和浓缩;膜分离技术还可对生物制造过程产生的废水进行处理,实现水的回用,达到节能减排的目的。

多年来,笔者研究团队在高效生物分离膜制备、膜过程强化与污染控制、新型高效膜分离装备研制和膜技术的集成与应用方面开展了较为系统的研究工作,下面重点介绍研究团队将膜分离技术应用于绿色生物制造领域所取得的一些重要进展。

1 膜技术在乙醇、丁醇和乳酸发酵中的应用

有机醇和有机酸发酵工业是生物制造领域中一个重要且较为成熟的分支,以微生物发酵法生产且达到工业生产规模的有机醇和有机酸产品已达10多种。在有机醇和有机酸的工业发酵过程中,产物有机醇和有机酸对发酵菌种的生长和代谢有着明显的抑制作用,导致产物发酵产率降低[4]。发酵-分离耦合技术是在发酵过程中将发酵产物从发酵液中原位快速移除的技术,本质上是发酵和分离两个过程的原位耦合实现过程强化,能在发酵的同时移除产物,从而减轻或降低发酵产物对发酵微生物的抑制,提高发酵效率[5-6]。在有机醇和有机酸发酵过程中采用的发酵-分离耦合技术包括发酵-溶剂萃取分离耦合(以油酸、叔胺等为萃取剂)、发酵-吸附分离耦合(以离子交换树脂、活性炭等为吸附分离介质)、发酵-膜分离耦合(以微滤、超滤、渗透汽化等分离膜为分离介质)等[7]。有机醇中的乙醇和丁醇发酵是研究挥发性有机物发酵与分离耦合的样板体系,而有机酸中的乳酸发酵则是研究非挥发性产物发酵与分离耦合的样板体系。

1.1 发酵-渗透汽化膜分离耦合生产乙醇和丁醇

生物质发酵生产生物燃料乙醇和丁醇已成为世界各国的研究热点,但是由于发酵产物乙醇和丁醇对微生物的毒性作用[8],造成生物乙醇发酵中,乙醇浓度仅约10%[9],生物丁醇发酵中,丁醇浓度仅为1%左右[10]。由于乙醇和丁醇产物浓度低,造成后续蒸馏过程的能耗偏高,成为影响乙醇和丁醇经济性的重要因素。将发酵与汽提、吸附、萃取和渗透汽化等分离方法耦合,不但能移除乙醇或丁醇,降低产物抑制,还能实现乙醇或丁醇的浓缩,降低后续蒸馏成本,一举两得[11]。同时,由于渗透汽化法具有能耗低、分离效率高、对微生物无毒害等优点,成为构造乙醇/丁醇发酵-分离耦合系统中重要的分离技术。

1.1.1 渗透汽化优先透有机物膜的研发与规模化制备

渗透汽化优先透有机物膜在生物乙醇、丁醇以及挥发性有机物(VOCs)的去除和回收中有着广阔的应用前景[12]。制备高性能、抗污染的渗透汽化膜是进行耦合发酵的前提和基础。市售的渗透汽化膜产品多由欧美发达国家生产,品种少,价格昂贵,这类膜产品主要是有机高分子膜,对压力、温度和有机溶剂的稳定性差;无机膜材料能克服上述缺点,但成本高,大规模制备困难。有机-无机杂化膜材料集有机膜材料和无机膜材料两者的优点为一体,性能优异,是制备渗透汽化优先透有机物膜的不二之选。

围绕有机-无机杂化渗透汽化优先透有机物膜的研制,笔者研究团队[13-15]通过对有机硅材料和无机纳米材料的分子设计和表面改性,在有机材料和无机材料之间引入稳定的共价连接,实现有机、无机材料的化学键合,解决了有机材料和无机材料相容性差的技术难题,提高了无机材料在有机相中的填充量和均匀分散程度,从而减少了制膜缺陷,获得通量、选择性和耐溶剂性俱佳且稳定性好的渗透汽化优先透有机物膜;并自行设计研发了宽幅500mm 的制膜设备,实现了渗透汽化优先透有机物膜的放大制备(图1)。制备的均质膜在50℃条件下对5%的乙醇水溶液的分离因子为26~32,通量为160~220g/(m2·h);对1%的丁醇水溶液的分离因子为143,通量为220g/(m2·h)。制备的复合膜在50℃条件下对5%的乙醇水溶液的通量大于1000g/(m2·h);在70℃条件下,对1% 的丁醇水溶液的分离因子达70,通量超过1300g/(m2·h)。

1.1.2 发酵-渗透汽化耦合生产乙醇和丁醇

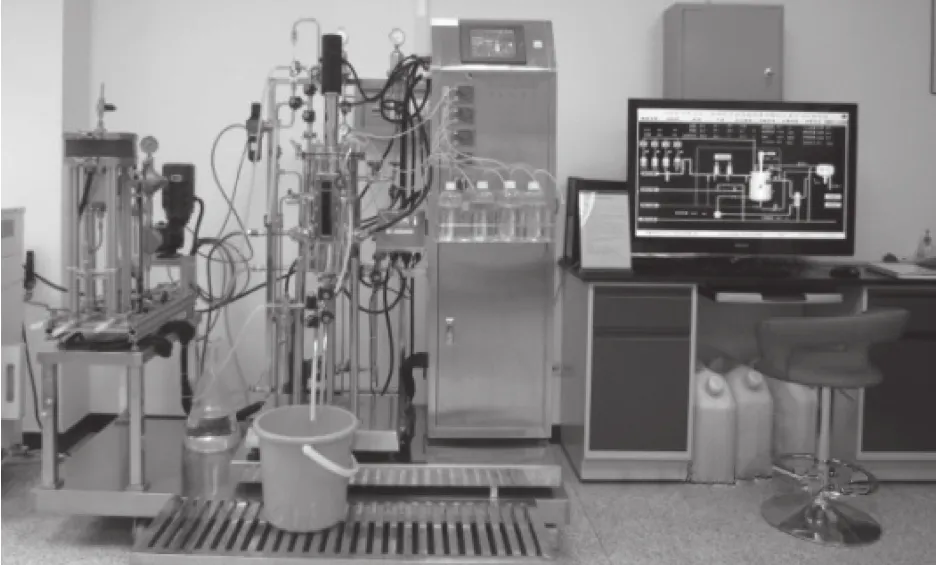

笔者研究团队在成功研制出高性能渗透汽化优先透有机物膜的基础上,进一步将其应用于燃料乙醇和丁醇的发酵-分离耦合生产研究中,设计构建了中试规模的发酵-渗透汽化耦合装置(图2),开展了乙醇/丁醇发酵-渗透汽化耦合工艺的中试放大试验。研究结果表明,乙醇/丁醇发酵-渗透汽化耦合过程大幅降低了乙醇/丁醇对发酵微生物的反馈抑制,提高了乙醇/丁醇产量和原料转化率,简化了提取过程,缩短了生产周期。与间歇发酵相比,耦合发酵的乙醇体积产率从2.31g/(L·h)提高到4.82g/(L·h),提高了1倍以上,并可在线获得568g/L的乙醇浓缩液[16]。以木薯为发酵底物进行了304h的丁醇连续发酵实验,与常规的分批发酵相比,底物消耗速率、总产率和总转化率分别提高了58%、81% 和15%,渗透液中丁醇浓度高达122.4g/L,经相分离后,有机相中丁醇浓度可达501.1g/L[17]。据初步估算,利用连续发酵-渗透汽化集成技术生产ABE(丙酮-丁醇-乙醇),能够降低生产成本12%,降低能耗70%。

图1 幅宽500mm规模化膜制造设备和膜产品

1.2 发酵-膜分离耦合生产乳酸

乳酸是一种重要的有机酸,广泛应用于食品、医药、化工等领域。在乳酸发酵-膜分离耦合过程中,膜分离不但能连续移除乳酸,而且还能截留细胞和培养基中的大部分蛋白质等营养组分,实现细胞高密度培养和培养基的充分利用,具有明显的技术优势[18]。但是发酵-膜分离耦合也存在一个很突出的缺陷即膜污染,造成耦合过程中膜通量下降迅速,严重阻碍发酵-膜分离耦合的工业化应用。

动态旋转膜通过膜自身旋转获得的膜面剪切力强化膜面湍流程度,从而达到有效降低膜污染、提高膜分离效率的目的。一方面能有效降低系统运行对料液循环流量的依赖,同时获得强化的膜面湍流程度,另一方面可将跨膜驱动力与循环流量解耦合,提高过程的可操控性,特别适用于高黏度物料的分离与浓缩。目前,笔者研究团队设计并研制了单轴、双轴、多轴交叉等多种型式与规模的旋转膜分离装置以及动态旋转膜生物反应器。开发的10L规模全自动卫生级旋转膜生物反应器(图3)成功应用于实验室规模的乳酸发酵生产,乳酸发酵强度高达1.3g/(L·h),是间歇发酵平均强度的近10倍;与常规错流式的膜分离耦合技术相比,乳酸发酵强度提高了1.5~4.0倍[19]。这为膜生物反应器在乳酸生产中的推广应用提供了技术基础和装备保证,同时相关技术也为其他发酵产品的高效率生产提供了借鉴。

图2 中试规模的发酵-渗透汽化膜分离耦合装置

图3 10L规模全自动卫生级旋转膜生物反应器

2 膜技术提升传统发酵产业技术水平

膜分离技术已广泛应用于生物产品的分离过程,特别是固液分离、发酵液澄清等。然而,由于发酵液成分复杂,有效控制膜污染是提高膜过程经济性、实现大规模应用的关键。以我国传统发酵食品酱油为例,利用超滤技术能实现酱油除菌除浊同步完成,无需热力杀菌,并能保存酱油的风味,具有独特的优势。但在工业化应用过程中,受自动化程度低、运行成本高、膜污染严重等因素的制约,酱油超滤这一先进工艺并未在我国酱油生产企业中体现出明显的成本优势。笔者研究团队与广东省佛山市海天调味食品股份有限公司(简称海天公司)合作,围绕提高过程效率、降低过程成本的目标,提出采用高效膜技术对酱油产品精制提质,解决了酱油超滤过程中膜污染严重、过滤效率低、膜使用寿命短、能耗高等难题,极大地提高了我国酱油产业的经济效益和国际竞争力。

2.1 膜污染控制技术——周期性换向-脉冲冲刷技术

酱油是一种成分复杂、黏度较高的发酵液。酱油超滤过程中膜污染严重,如何降低和调控膜分离过程中的污染是膜技术成功应用于酱油精制的关键。针对酱油特点及生产需要,笔者研究团队开发了新型的周期性换向-脉冲冲刷膜污染控制技术[20]。一方面,通过周期性开启和关闭透过液阀门,同时增大截留液侧阀门,使料液大流量周期性脉冲冲刷膜表面,取得类似反洗的效果,但没有引入外来反洗介质,同时又避免了常规反洗技术可能对膜产生的损害,完全克服了反洗固有的缺陷。另一方面,通过交替地改变原料液在膜面的流动方向,利用系统流体力学优化控制亦可降低膜污染,实现膜过程的高效运行。其原理是原料液从膜组件进料口进入,回流浓缩液从出料口流出。这时,进料口端压力高,膜的进料口端因过滤速度快,污染逐渐加重,而回流浓缩液出口压力则较低,相应的膜污染较轻。当过滤进行一段时间后,通过阀门切换,原液和回流浓缩液的方向进行倒换。原液从污染较轻的出料口进入,出料口端压力高,过滤主要在出料口端进行,进料口端压力较低,回流浓缩液迅速通过,对污染较重的进料口端膜表面进行冲刷,污染物脱落,膜的性能得以恢复。通过周期性切换阀门使膜组件料液进口循环变换,在过滤的同时对膜面进行更有效的冲刷清洗,使膜一直保持在较好的状态下运行。

在调味品和果汁的膜过滤过程中,通过对比错流、换向流和周期性换向-脉冲冲刷技术3种操作模式,发现采用周期性换向-脉冲冲刷技术,膜过滤通量较错流提高25%~32%,较换向流提高12%~17%(表1),充分显示出该膜污染控制技术的良好效果。

表1 周期性换向-脉冲冲刷膜污染控制技术与错流及换向流技术对比

2.2 酱油超滤新技术的应用

为充分发挥膜分离技术的优势,结合酱油生产的特点,笔者研究团队以“临界通量”理论为指导,开发了膜过程优化技术、膜过程控制技术以及膜清洗技术和工艺,并成功应用于高品质酱油的生产,先后投资建成了2.5万吨/年、7.5万吨/年和20万吨/年的酱油超滤装置,目前产能达60万吨/年。经过长期监测和生产运行,产品质量稳定,各项指标均达到预期水平。与改进前的生产线相比,改进后的超滤生产线节能80%,节水50%,优品率提高5%,膜寿命提高2倍以上。新超滤生产线生产的酱油成品的产品透光率(澄清度)、沉淀物以及细菌总数3个重要质量指标均有显著提高[21],解决了酱油产品货架期二次沉淀和微生物超标的难题。2013~2015年,海天公司累计实现新增收入24.5亿元,新增利润5.1亿元,新增税收2.4亿元。

3 小 结

当今,生物制造对世界经济社会效益的贡献日益突出,我国2016年8月发布的《“十三五”国家科技创新规划》更是明确指出绿色生物制造技术的目标是“突破原料转化利用率、生物工艺效率、生物制造成本等关键技术瓶颈,拓展工业原材料新来源和开发绿色制造新工艺,形成生物技术引领的工业和能源经济绿色发展新路线”。在生物制造过程中充分挖掘并利用膜技术的特点和优势,可实现生物制造产业的技术创新、产品品质提升、节能减排、传统工艺改造,为上述目标的实现提供有力保障。

发酵-膜分离耦合技术可在一定程度上解决生物制造过程中原料利用率低、催化效率低和产品分离成本高等问题。有机酸和有机醇是两大类重要的化工产品,本文选取生物燃料乙醇和丁醇作为代表的挥发性发酵产品,选取乳酸作为代表的非挥发性发酵产品,分别开展了乙醇/丁醇发酵-渗透汽化耦合、乳酸发酵-旋转膜分离耦合的研究工作,制备了高性能的渗透汽化分离膜,研制了高性能的动态旋转膜,大幅提高了发酵效率,降低了发酵成本。结合目前广泛使用的发酵产品超滤澄清技术,以传统发酵调味品酱油为研究对象,开发了周期性换向-脉冲冲刷膜污染控制技术,实现了酱油超滤精制提质的大规模产业化应用,显著改善了酱油的产品品质,大幅提升了企业的技术水平。上述研究充分显示了膜技术在生物制造过程中具有的得天独厚的优势,随着此领域研究的不断深入,必将有更多的膜技术应用于生物制造工业化生产中,使生物制造过程更经济、更绿色,极大地促进绿色生物制造的发展。

[1] 关于印发“十二五”现代生物制造发展专项规划的通知[EB/OL].(2011-12-02)[2017-09-04]. http://www.most.gov.cn/tztg/201112/t20111209_91321.htm.

[2] 冯娇,许晟,王昕,等. 生物制造研究进展 [J]. 广西科学,2016,23(2):1-5.

[3] 沈飞,苏仪,陈向荣,等. 我国生物制造分离过程技术与装备研究进展[J]. 生物产业技术,2014,6:14-22.

[4] ROFFLER S R,BLANCH H W,WILKE C R. In situ recovery of fermentation products[J]. Trends in Biotechnology,1984,2(5):129-136.

[5] LYE G J,WOODLEY J M. Application of in situ product-removal techniques to biocatalytic processes[J]. Trends in Biotechnology,1999,17(10):395-402.

[6] SCHMID A,DORDICK J S,HAUER B,et al. Industrial biocatalysis today and tomorrow[J]. Nature,2001,409(6817):258-268.

[7] VAN HECKE W,KAUR G,DE WEVER H. Advances in in-situ product recovery(ISPR)in whole cell biotechnology during the last decade[J]. Biotechnology Advances,2014,32(7):1245-1255.

[8] STAGGS K W,NIELSEN D R. Improving n-butanol production in batch and semi-continuous processes through integrated product recovery[J]. Process Biochemistry,2015,50(10):1487-1498.

[9] BAEYENS J,KANG Q,APPELS L,et al. Challenges and opportunities in improving the production of bio-ethanol[J]. Progress in Energy and Combustion Science,2015,47:60-88.

[10] XUE C,ZHAO X Q,LIU C G,et al. Prospective and development of butanol as an advanced biofuel[J]. Biotechnology Advances,2013,31(8):1575-1584.

[11] ABDEHAGH N,TEZEL F H,THIBAULT J. Separation techniques in butanol production:challenges and developments[J]. Biomass and Bioenergy,2014,60:222-246.

[12] VAN DER BRUGGEN B,LUIS P. Pervaporation as a tool in chemical engineering:a new era?[J]. Current Opinion in Chemical Engineering,2014,4:47-53.

[13] ZHOU H L,SU Y,CHEN X R,et al. Separation of acetone,butanol and ethanol(ABE)from dilute aqueous solutions by silicalite-1/PDMS hybrid pervaporation membranes[J]. Separation and Puri fi cation Technology,2011,79(3):375-384.

[14] ZHOU H L,SU Y,CHEN X R,et al. Modi fi cation of silicalite-1 by vinyltrimethoxysilane(VTMS)and preparation of silicalite-1 fi lled polydimethylsiloxane(PDMS)hybrid pervaporation membranes[J].Separation and Puri fi cation Technology,2010,75(3):286-294.

[15] YI S L,SU Y,WAN Y H. Preparation and characterization of vinyltriethoxysilane (VTES) modi fi ed silicalite-1/PDMS hybrid pervaporation membrane and its application in ethanol separation from dilute aqueous solution[J]. Journal of Membrane Science,2010,360(1-2):341-351.

[16] 伊守亮. 有机物优先透过渗透汽化膜的制备、性能及应用[D]. 北京:中国科学院研究生院,2009.

[17] LI J,CHEN X,QI B,et al. Efficient production of acetone-butanol-ethanol(ABE)from cassava by a fermentation-pervaporation coupled process[J]. Bioresource Technology,2014,169:251-257.

[18] 陈雪峰,苏桂锋,周庆礼. 原位分离技术在乳酸发酵中的应用[J]. 食品工业科技,2008,5:305-308.

[19] ZHANG Y,CHEN X,QI B,et al. Improving lactic acid productivity from wheat straw hydrolysates by membrane integrated repeated batch fermentation under non-sterilized conditions[J]. Bioresource Technology,2014,163:160-166.

[20] 万印华,齐本坤,陈向荣,等. 一种提高膜分离过程效率的方法:201310430661.3[P]. 2013-09-18.

[21] 万印华,黄文彪,杭晓风,等. 高效超滤澄清除菌技术在酱油开发及产业化中的应用[J]. 生物产业技术,2011,5:48-52.

Application of membrane separation technology in green biological manufacturing

QI Benkun,CHEN Xiangrong,SU Yi,SHEN Fei,LUO Jianquan,WAN Yinhua

State Key Laboratory of Biochemical Engineering, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China

Biological manufacturing is the key development fi eld of China’s emerging industries of strategic importance.The main problems that biological manufacturing process faces include severe product inhibition, the low product concentration, complex fermentation broth and large amount of wastewater to be processed. Application of membrane separation in the biological manufacturing can address above challenges. This paper addresses research and development work conducted by our research team in the fi eld of the application of membrane separation technology in the biological manufacturing, including developments of the large-scale preparation technology of high performance pervaporation membrane and high ef fi cient dynamic rotary membrane bioreactor. The applications of pervaporation separation coupled with ethanol/butanol fermentation and dynamic rotary membrane bioreactor coupled with lactic acid production greatly reduce product inhibition and significantly increase the fermentation efficiency. The successful application of periodic reversal fl ow and impulse fl ushing in the traditional food fermentation industries like soy sauce production, substantially improves the product quality and greatly reduces water and energy consumption. Those demonstrate the promising prospects of membrane separation technology in the green biological manufacturing.

biological manufacturing; membrane separation; fermentation coupled with separation; soy sauce re fi ning

10.3969/j.issn.1674-0319.2017.06.010

万印华,研究员,现任中国科学院过程工程研究所生化工程与装备研究部主任,生化工程国家重点实验室副主任,中国生物工程学会副秘书长,亚洲生物技术联合会(AFOB)副秘书长、常务理事。研究方向为高效膜分离技术与应用。担任Journal of Water Process Engineering、《膜科学与技术》和《化学工程》等多个期刊编委。发表论文100余篇,获中国发明专利授权28项,美国专利授权2项,多项技术实现了产业化应用。获2009年中国食品学会科技一等奖1项、 2013年中国石油和化工联合会技术发明一等奖1项、2014年中国科学院科技促进发展奖科技贡献奖二等奖1项。E-mail:yhwan@ipe.ac.cn

齐本坤,副研究员,研究方向为高效膜分离技术及其应用

国家“863”计划资助项目(2007AA02Z202,2012AA021202)