丙酮-氯仿共沸体系萃取精馏过程模拟与优化

郭 敬

(中国昆仑工程有限公司,北京 100037)

化工设计

丙酮-氯仿共沸体系萃取精馏过程模拟与优化

郭 敬

(中国昆仑工程有限公司,北京 100037)

应用化工过程模拟软件Aspen Plus对丙酮-氯仿最低共沸物系的连续萃取精馏过程进行了模拟与优化。通过Aspen物性分析,筛选出合适的萃取剂为二甲基亚砜。确定了双塔连续萃取精馏的工艺流程,并利用灵敏度分析工具考察了萃取精馏塔的理论塔数、回流比、原料进料位置、萃取剂进料位置、溶剂比(萃取剂对原料的物质的量比)对分离效果的影响。确定的最佳工艺方案为:全塔理论板数为45,原料和萃取剂分别在第11块和第3块理论板进料,回流比为2.5,溶剂比为1.9。在此工艺条件下:萃取精馏塔塔顶丙酮的分离效果达99.95%,萃取剂回收塔塔顶氯仿的纯度达到98.34%;萃取剂二甲基亚砜的循环补充量为5.557mol/h。模拟与优化结果为丙酮-氯仿共沸物连续萃取精馏分离过程的设计和操作提供了参考。

萃取精馏;Aspen Plus;丙酮;氯仿;二甲基亚砜

丙酮和氯仿作为一种良好的有机溶媒,大量地用于化工生产过程,特别是在制药工业和醋酸纤维工业中有着广泛的应用[1]。丙酮和氯仿为相互混溶的有机溶剂,两者的许多物性均相似,它们的沸点分别为56.2℃和61.2℃[2]。由于丙酮和氯仿存在共沸[2],共沸温度为64.5℃[2],所以采用普通精馏不能将两都完全分离,需要采用特殊精馏如共沸精馏、萃取精馏、变压精馏等分离[3]。

采用合理的 ASPEN 提供的热力学方程是塔模拟计算是否准确的关键[4]。所谓热力学方法就是一批方法和模型,模拟系统用它们来计算物系的热力学性质和传递性质。最常用的方程有 Wilson 方程、NRTL 方程和 UNIQUAC方程。

1 物性方法的选择。

基于Aspen plus数据回归功能对丙酮-氯仿体系汽液相平衡数据[5]进行回归误差分析,计算平均相对误差得出表 1结果。

表1 误差分析结果

其中,T——温度,y——气相中丙酮的摩尔分数,N——实验数据点数,exp——实验值,cal——计算值。

由误差分析结果可知,UNIQUAC方程计算的误差最小,因此选择UNIQUAC作为模拟计算的热力学模型。

2 不同压力下的Txy相图分析

在确定合适的热力学方程以后,则利用Aspen对丙酮-氯仿体系进行压力敏感性分析,分析了100kP、200kP、1000kP下的汽液相组成,得出如图1结果。由图1中结果可以看出丙酮-氯仿体系共沸点对压力变化不敏感,故不考虑用变压精馏的方法分离。对此体系考虑选择萃取精馏的方法进行分离。

图1 100kP、200kP、1000kP下的Txy相图

3 拟二元相图分析

在分析比较苯、乙二醇、二甲基亚砜作为溶剂对丙酮-氯仿体系相对挥发度的影响之后,选择二甲基亚砜作为萃取剂进行萃取精馏效果较好,在此基础上对萃取剂用量进行初步估计,对丙酮-氯仿体系相对挥发度的影响见图2,可以看出溶剂比在大于1以后对丙酮-氯仿体系相对挥发度的影响趋于缓慢,故在模拟计算中可设置溶剂比初值为2(物质的量比)。

4 模拟条件及工艺流程图

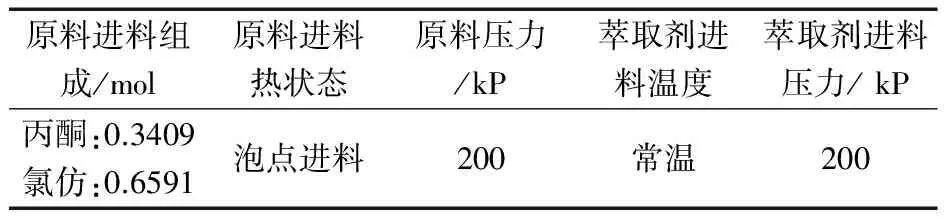

采用简捷设计→严格计算的方法对精馏过程进行设计计算,初始条件如表 2,原料进料量100mol/h,各塔均采用常压操作。

图2 丙酮-氯仿体系相对挥发度变化

表2 模拟工艺条件

工艺流程如图3,为带有溶剂回收的流程。

图3 萃取精馏全流程

5 灵敏度分析

利用软件中的灵敏度分析功能对理论塔数、回流比、原料进料位置、萃取剂进料位置、溶剂比进行分析以计算最佳工艺参数。

5.1 理论塔板数

在初始条件为:NS(全塔理论塔板数)=40,RR(物质的量回流比)=3,FS(原料进料位置)=20,SS(萃取剂进料位置)=4,对塔板数进行灵敏度分析。

分析结果如表 3,在达到较好的分离效果条件下,由于分离所用塔板数越多,分离效果越好,但塔板数不可能无限地增加,过分增加塔板必然造成不必要的设备投资成本,故在此考虑选择全塔理论塔板数为45块(包括冷凝器和再沸器)。

表3 理论塔板数分析结果

表3(续)

5.2 其余4种因素的优化分析结果

利用灵敏度分析功能,得到其它4种工艺参数的优化结果为:FS(原料进料位置)=11,SS(萃取剂进料位置)=3,R(物质的量回流比)=2.5,S(溶剂比)=1.9。

6 结论

(1)利用Aspen plus对文献数据进行回归,并作误差分析,对比三种热力学方程计算结果,以UNIQUAC误差最小,为流程模拟计算提供依据。

(2)对萃取精馏塔进行优化分析计算,确定最佳操作参数为:全塔理论板数为45,溶剂比为1.9,回流比为2.5,原料和萃取剂进料位置分别为第11块和第3块理论板。

(3)在最佳工艺方案下,丙酮的产品纯度达99.95%,萃取剂再生塔氯仿的产品纯度达98.34%;萃取剂二甲基亚砜的循环补充量为5.557mol/h。模拟结果为对丙酮-氯仿共沸体系的分离模拟计算可为工业生产应用设计操作提供参考。

[1] 高前进. 水吸收-精馏回收废气中丙酮的工艺研究[D]. 广州:华南理工大学, 2010.

[2] 王志刚. 药厂三氯甲烷-丙酮废液的萃取-精馏回收[J].化工生产与技术, 2003 (6): 23-24, 51-52.

[3] 宋 华,陈 颖. 化工分离工程[M]. 哈尔滨: 哈尔滨工业大学, 2008.

[4] 高前进.丙酮蒸馏塔的工艺模拟与优化[J].化工生产与技术, 2009 (3): 59-61, 69.

[5] Segura H,MejíaA,Reich R, et al. Isobaric vapor-liquid equilibria and densities for the binary systems oxolane + ethyl 1,1-dimethylethyl ether, oxolane + 2-propanol and propan-2-one + trichloromethane[J].Physics and Chemistry of Liquids,2003,41(3):283-301.

(本文文献格式:郭敬.丙酮-氯仿共沸体系萃取精馏过程模拟与优化[J].山东化工,2017,46(20):124-126.)

TheSimulationOfacetone-trichloromethaneAzeotropewithContinuousExtractiveDistillationProcess

GuoJing

(China Kunlun Contracting amp; Engineering Corporation,BeiJing 100037,China)

Continuous extractive distillation process for acetone-trichloromethaneazeotropic system was simulated and optimized using Aspen Plus. By Aspen physical propertyanalysis, dimethyl sulfoxide was selected as a suitable extractant. The process of continuous extractive distillation with two columns was confirmed, The separation effect of the number of theory stages, the mixture feed stage, the solvent feed stage, the reflux ratio and the mole ratio of extractant to mixture (solvent ratio) were investigated using sensitivity analysis tool. The optimal condition for the extractive distillation is as follows: the number of theory stages is 45, the mixture feed stage is 11st, the solvent feed stage is 3rd, the reflux ratio is 2.5, and the solvent ratio is 1.9. Under the technological condition:The separation effect of acetone of extractive distillation tower of is up to 99.95%,The purity of trichloromethane of the extractant- recovery column is 98.34%;Cyclic supplementation of dimethyl sulfoxide is 5.557mol/h.The results are useful for the design and operation of continuous extractive distillation process for acetone-trichloromethaneazeotropic system.

extractive distillation; aspen plus;acetone,trichloromethane;dimethyl sulfoxide

2017-08-14

郭 敬(1986—),工学博士,新疆乌鲁木齐人,主要从事化工工艺开发与设计方面的研究。

TQ028

A

1008-021X(2017)20-0124-03