整体叶盘电解旋转套料加工实验研究

张志金,张明岐,傅军英,黄明涛,郭骏丰

(北京航空制造工程研究所,北京100024)

整体叶盘电解旋转套料加工实验研究

张志金,张明岐,傅军英,黄明涛,郭骏丰

(北京航空制造工程研究所,北京100024)

为了提高整体叶盘的加工效率、降低加工成本,开展了整体叶盘扭曲叶片电解预加工实验研究。通过分析叶型结构及对电极片内孔尺寸进行理论计算,设计了整体式加工阴极,并针对TC17钛合金材料开展了加工实验。结果表明:采用整体式加工阴极的电解加工方法能一次性去除大部分金属,实现整体叶盘大扭曲叶片的小余量一次性成形加工,叶型单边最小余量为2 mm。

整体叶盘;电解加工;旋转套料

整体叶盘是先进航空发动机设计中普遍采用的最新的结构和气动布局形式,相比于传统的叶片和轮盘装配结构,省去了连接榫头、榫槽和锁紧装置,避免了榫头气流损失,提高了气动效率,使发动机结构大为简化,推重比和可靠性进一步提高[1-3]。但整体叶盘结构复杂,常常出现叶片轻薄、弯扭度大、叶间通道开敞性差等问题[4-6],且由于广泛采用钛合金、高温合金甚至金属间化合物等难加工材料,使其加工成为了一个世界性难题。

整体叶盘加工技术主要有数控铣削加工、电解加工及线性摩擦焊等。国内普遍采用数控铣削加工技术[7-10],但在加工钛合金、高温合金等难加工材料时,加工效率低、周期长、成本高等问题在粗加工阶段尤为突出。目前,整体叶盘的粗加工方法主要有数控开槽加工、电火花线切割加工、射流切割等。然而,数控开槽加工柔性好,但加工过程中的刀具损耗大、成本高;电火花线切割加工效率低,只能加工直窄通道,对弯扭度较大的叶型无法加工;射流切割只适用于具有直纹展成特征的切割对象,且不能控制加工深度。

电解加工技术具有加工效率高、电极无损耗、加工成本低等优势[11-12],能大幅提高整体叶盘的加工效率、降低加工成本,特别适合批量生产。电解套料加工是电解加工技术的一种典型应用,加工过程中的电解液通过电极片的内孔流出,在阴阳极之间施加直流电压,而电极则以一定速度进给,电极片内孔外的材料逐渐被加工,最后“套出”一个完整的叶型[13]。传统的电解套料工艺无法实现对航空发动机整体叶盘大扭曲叶型的加工,故研究整体叶盘大扭曲叶型的电解套料加工技术对于提高整体叶盘的预加工效率具有重要意义。本文通过等速螺旋体整体阴极一次性进给去除大部分金属,获得小余量等截面叶型,能大幅提高整体叶盘的预加工效率,降低加工成本,结合后续的精密电解加工技术,有望成为解决整体叶盘加工效率低、成本高的一条有效途径。

1 实验条件

1.1 实验设备

实验采用三坐标多轴联动电解加工设备,其Y轴和B轴可联动进给,B轴控制旋转角度、Y轴控制进给深度。主输液系统额定压力为2.5 MPa、额定流量为45 m3/min,保证了电解液的流量要求。

1.2 实验对象与材料

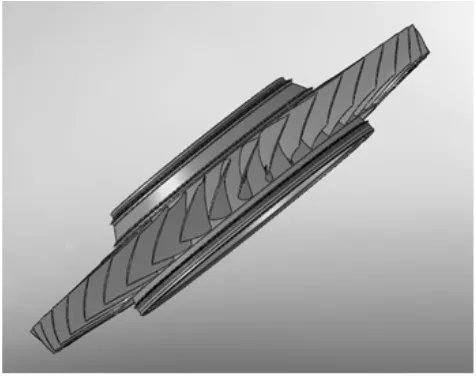

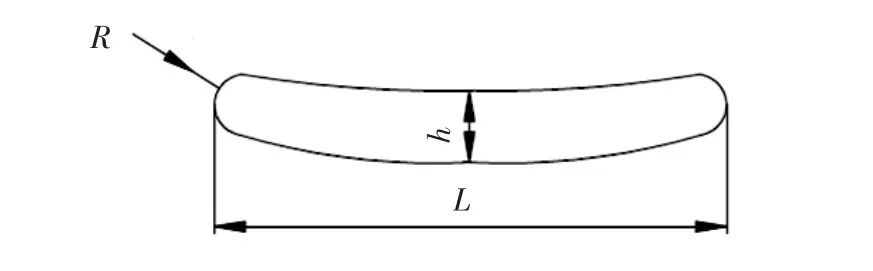

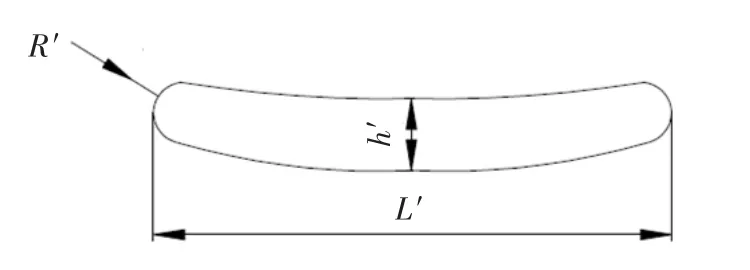

以某风扇2级整体叶盘扭曲叶片为研究对象(图1)。其材料为TC17钛合金,尺寸为200 mm×100 mm×100 mm。该整体叶盘叶片尺寸大,最大加工面积达100 cm2;且扭转角度大,从进气边到排气边的最大扭角为50.1°。

图1 扭曲叶片模型

2 实验过程

2.1 加工阴极设计

加工阴极的设计直接关系到试件的形状与加工成败。设计时,需分析成形规律,保证试件具有一定的刚性,避免其在加工过程中变形,从而影响加工精度。在结构上,还要保证整个加工轨迹无干涉、过切现象,必要时应采取绝缘措施。

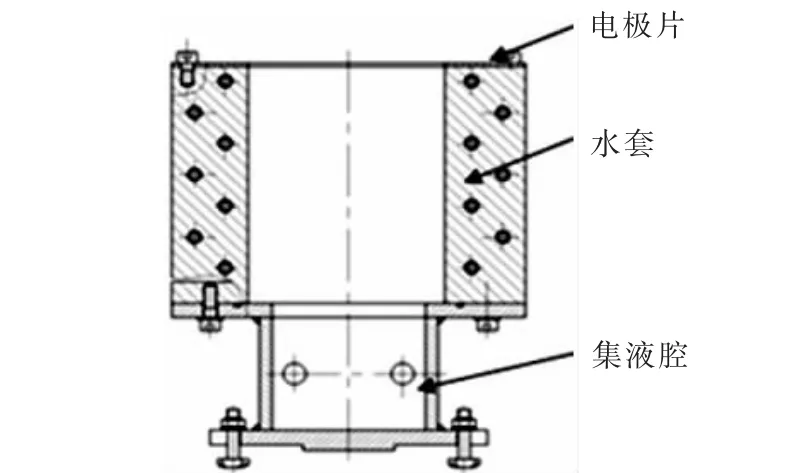

实验中,根据叶片包络线,利用三维数模分析软件设计了等速螺旋体整体式加工阴极组件 (图2),包括电极片、等速螺旋体水套、集液腔三部分。其中,电极片的内孔形状及尺寸决定了叶片的形状精度;水套对加工完成的型面进行绝缘保护,同时形成供给加工区电解液的通道;集液腔具有电解液汇集、均化初始压力区的作用。为了适应旋转套料加工的特点,水套被设计为等速螺旋体结构,中间为等速螺旋方孔,材料为不锈钢;为了便于零件加工,水套还被设计为分体结构,以螺钉联接,且外表面、内方孔的表面喷绝缘涂层以达到绝缘要求,水套结构见图3。

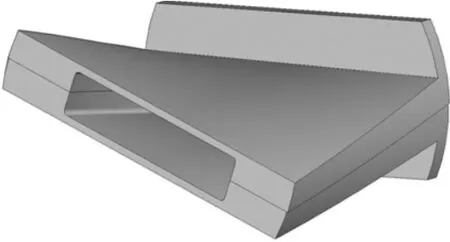

2.2 电极片内孔尺寸的计算

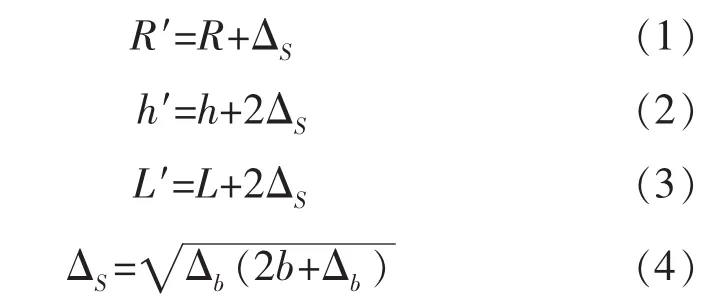

根据电解加工的基本规律,理论上由叶型截面的法向扩大一个加工间隙就可得到电极片的内孔尺寸。在加工过程中,决定工件尺寸的是侧面间隙,故将其作为设计电极片内孔尺寸的依据。根据叶型数模计算后得到的等截面叶型尺寸见图4,电极片的内孔尺寸和几何形状见图5。图4、图5所示尺寸的对应关系为[14]:

图2 整体式阴极

图3 等速螺旋体绝缘水套

式中:ΔS为侧向间隙;Δb为底面间隙;b为阴极片的加工边厚度。

图4 截面叶型尺寸

图5 电极片内孔尺寸

根据加工特点及叶型要求,初步确定底面间隙为0.5 mm,加工边厚度为2 mm,则由式(4)计算得出的侧向间隙理论值为1.5 mm,同时还需根据电解液的流量、流速对内孔尺寸进行修整。

2.3 实验参数

以理论计算为依据确定加工参数后,对TC17钛合金方料进行电解预加工,并根据实际加工效果对电极片进行修整,同时调整加工参数。实验基本加工参数如下:电解液为质量分数10%的NaCl溶液,进液口压力0.6 MPa,初始加工间隙0.5 mm,初始进给速度0.4 mm/min,加工电压15 V。

3 实验结果与分析

第一次试加工的进给速度为0.4 mm/min,得到的叶型见图6。可见,试件已加工出叶型形状,但叶根、叶尖边缘圆弧很大。这是由于进给速度偏低、电极片加工边厚度大导致侧向电解加工时间长、叶尖部位侧向间隙大而造成的,故需提高进给速度、减小电极片加工边厚度。

图6 第一次试加工叶型

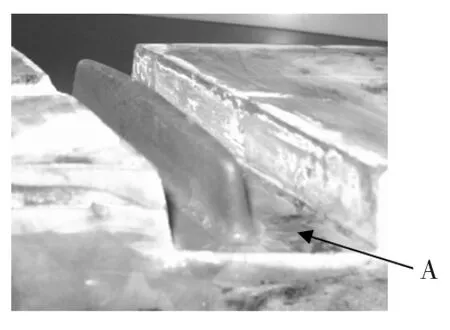

第二次试加工将进给速度提高至0.6 mm/min,得到的叶型见图7。可见,试件已加工出旋转叶型形状,但叶尖尖角呈锥形。这是由于初始间隙过大(0.5 mm)导致叶尖部位过度加工而造成的。同时,叶型根部边缘存在放射性条纹(图7所示A处),原因是在加工过程中,出水口附近间隙内的压力突降,使该处压力低于流场条件下的气化压力,电解液随之气化形成气泡,并逐渐积聚形成空穴,空穴处的电解去除量少,故而形成了放射性条纹。

图7 第二次试加工叶型

第三次试加工将进给速度提高至1 mm/min,初始加工间隙减小至0.4 mm,并将电极加工边修成圆弧状、水套结合面倒角,得到的叶型见图8。可见,叶片已出现明显的旋转叶型形状,且叶型符合加工要求,单边最小余量为2 mm。

4 结论

(1)利用电解旋转套料加工技术,通过等速螺旋体加工阴极的一次进给,成功实现了风扇整体叶盘大扭曲叶型的高效初成形加工,获得了小余量等截面叶型。

图8 第三次试加工叶型

(2)电解旋转套料通过等速螺旋体加工阴极的一次性进给去除大量金属,叶型单边最小余量达到2 mm,并可预留较小的加工余量,提高了后续精加工效率,降低了成本。

(3)电解旋转套料加工技术可作为整体叶盘叶型初成形加工的重要方法,为整体叶盘的高效、低成本加工提供了一条有效的技术途径。

[1]史耀耀,段继豪,张军锋,等.整体叶盘制造工艺技术综述[J].航空制造技术,2012(3):26-31.

[2]黄春峰.现代航空发动机整体叶盘及其制造技术[J].航空制造技术,2006(4):94-100.

[3]黄春峰.航空发动机整体叶盘结构及发展趋势 [J].现代零部件,2005(4):71-75.

[4]张明岐,傅军英.高温合金整体叶盘精密振动电解加工方法的应用分析[J].航空制造技术,2009(22):26-29.

[5]单晨伟,任学军,张定华,等.开式整体叶盘四坐标侧铣开槽粗加工轨迹规划[J].中国机械工程,2007,18(16):1917-1920.

[6]王增强,单晨伟,任学军,等.开式整体叶盘四坐标插铣开槽粗加工刀位轨迹规划[J].航空制造技术,2007(2):94-97.

[7]胡创国,张定华,任学军.开式整体叶盘通道插铣粗加工技术的研究[J].中国机械工程,2007,18(2):153-155.

[8]李杰.发动机整体多级转子盘深内腔加工技术[J].航空工程进展,2010,1(2):201-204.

[9]姬俊锋,周来水,安鲁陵,等.自由曲面叶片数控加工刀具轨迹规划方法[J].机械科学与技术,2008,27(5):652-656.

[10]BALASUBRAMANIAM M,LAXMIPRASAD P,SARMA S,et al.Generating 5-axis NC roughing paths directly from a tessellated representation[J].Computer-Aided Design,2000,32 (4):261-277.

[11]刘自成,舒发龙,张为民.整体叶盘叶片加工变形控制技术研究[J].航空制造技术,2011(9):88-90.

[12]李志永,朱荻,王蕾.电解加工发动机叶片阴极进给方向的优化[J].航空学报,2003,24(6):563-567.

[13]张明岐,张志金,黄明涛.航空发动机压气机整体叶盘电解加工技术[J].航空制造技术,2016(21):86-92.

[14]陈远龙,王天霁,万胜美.整体叶轮电解套料加工的关键技术[J].机械设计,2002:171-172.

Experimental Study on Rotary Trepanning Electrochemical Machining for Blisk

ZHANG Zhijin,ZHANG Mingqi,FU Junying,HUANG Mingtao,GUO Junfeng

( Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China )

In order to increase the machining efficiency and reduce cost,electrochemical machining method is used in this paper.The whole cathode is designed by analyzing blade structure and calculating the inner hole dimension of cathode slice,and the TC17 titanium alloy is used for electrochemical machining.The result shows that the whole cathode is used in electrochemical machining blisk to remove a majority of metal,and then the twist blade with least allowance was

.The minimum allowance of the blade is 2 mm.

bilsk;ECM;rotary trepanning

TG662

A

1009-279X(2017)05-0031-03

2017-07-06

张志金,男,1980年生,高级工程师。