成形参数对堆焊沉积成形质量的影响

来旭辉,许 燕,周建平

(新疆大学机械工程学院,新疆乌鲁木齐830047)

成形参数对堆焊沉积成形质量的影响

来旭辉,许 燕,周建平

(新疆大学机械工程学院,新疆乌鲁木齐830047)

设计了三因子二次通用旋转回归试验,求出了成形参数与成形质量间的回归方程,并通过显著性检验验证了方程的合理性。建立了相邻焊缝间的数学模型,在保持成形工艺不变的条件下,研究了成形间距对顶点高度差、搭接率的影响。实验结果表明:当成形间距为4.2 mm、成形电流为110 A、成形速度为6 mm/s、送丝速度为50 mm/s时,较有利于堆积成形的顺利进展,且成形件的各项力学性能良好。

回归设计;成形质量;数学模型;力学性能

堆焊成形是以电弧为热源,将三维面元素在二维平面上通过焊缝堆积获得零件近似形状的快速金属成形技术[1-2],其成形件大多为毛坯件,需经后期机械加工处理才能投入使用[3]。从上世纪至今,金属快速成形技术飞速发展,主要采用以激光为热源的加工方式,其加工对象多为精密金属零件,针对大中型工件的成形研究相对分散[4]。磨安祥[5]通过软铁代替铜带解决了堆焊过程中的难熔合问题,并优化了相应的成形工艺和参数,减少了钢铜焊接时热裂纹的出现。Wang等[6]研究了铝合金氩弧焊堆积成形,发现预热温度、成形电流及短路时间对成形质量有重要影响。李玉龙等[7]通过改造数控机床搭建了焊接成形系统,根据加工过程中闭环回路反馈的实时信息修改成形参数,获得了较高的加工精度。以上研究均在直角坐标模式下展开,为找出柱坐标模式下的最佳堆焊成形参数,设计了单道和单道多层成形实验,研究了成形参数与成形质量间的定量关系[8-9],并对实验结果进行了分析评价。

1 成形设备

堆焊成形设备由前瞻处理、成形参数采集与控制、机床本体等三部分组成(图1)。其中,前瞻处理部分由上位机软件实现,是另两部分执行的基础,主要完成模型文件的识别分层和路径规划、坐标轴的驱动控制和状态检测、采集信息的实时显示与处理。成形参数采集和控制部分能实时采集成形过程中的成形电流、送丝速度及成行速度等参数,与BP神经网络的预测值进行对比,通过模糊数学选取最适合的成形参数。机械部分以具有三个空间自由度的悬臂结构模式搭建,形成以焊枪为执行机构的柱坐标成形空间[10],包括机床本体、NBC-350二氧化碳保护焊机、SB-10C-500送丝机、PCI-1716数据采集卡等;其控制系统采用Pascal语言自主开发,可实现极轴的旋转与极径的进给。

图1 堆焊成形平台

2 单道焊缝参数分析及回归方程的建立

2.1 试验设计

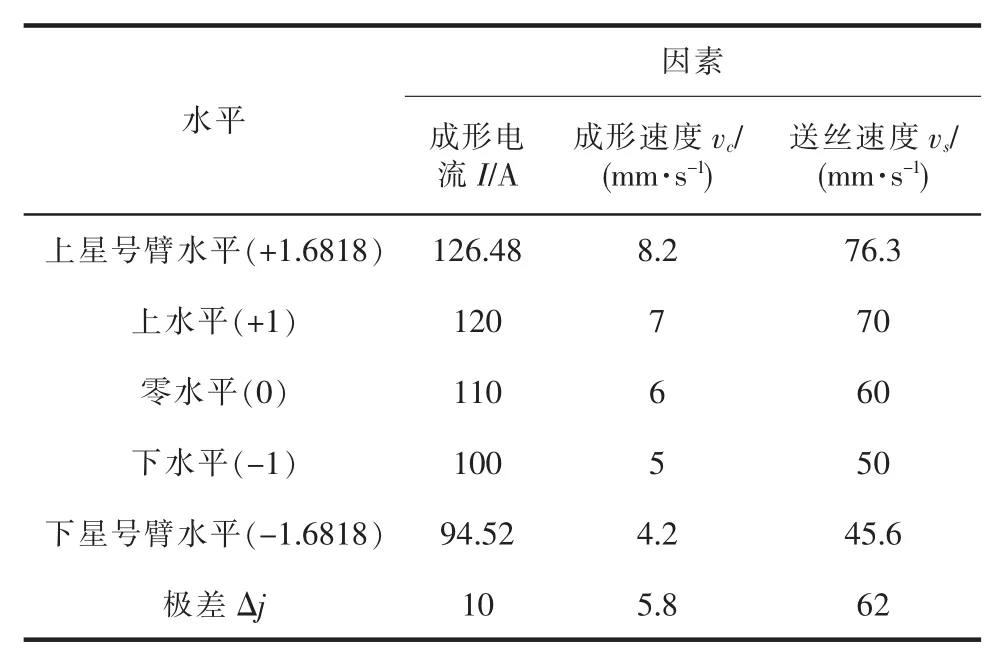

为建立成形电流、送丝速度和成形速度对焊缝熔宽、余高及熔深影响的回归方程,选择三因子二次通用旋转组合设计,寻找高置信度的成形参数。如表1所示,试验共有三个成形参数,故选择p=3;试验点数mc=8;参考试验的重复次数m0=6;总试验次数为20;根据分组试验的正交性求得星号臂r=1.6818。

表1 因素水平表

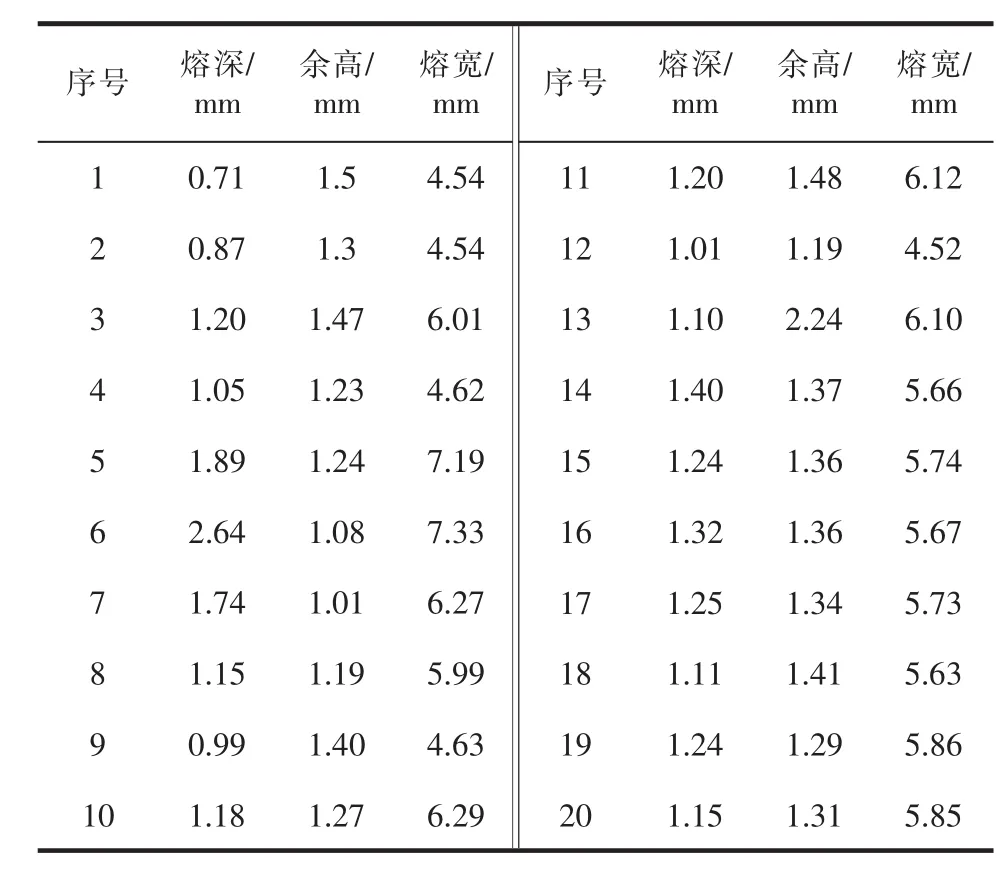

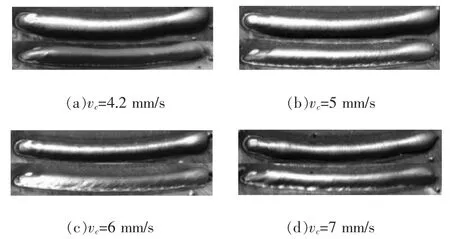

采用Q235B钢板作为成形底板,其预热温度为25℃,并使用直径为0.8 mm的ER50-6焊丝,其他参数视为常量。堆焊成形实验后,选取每道焊缝中成形较好的区域,以5 mm为一个测量间距测得五组数据,并求取平均值,计算结果见表2。设送丝速度为50 mm/s,当成形电流为110 A时,不同成形速度下的成形效果如图2所示上方的焊缝;当成形电流为100 A时,不同成形速度下的成形效果如图2所示下方的焊缝。可看出,随着成形电流降低,热输入减少,焊缝的余高和熔宽也随之减小。

表2 试验结果

图2 不同成形速度下的焊缝成形效果

2.2 回归方程的建立

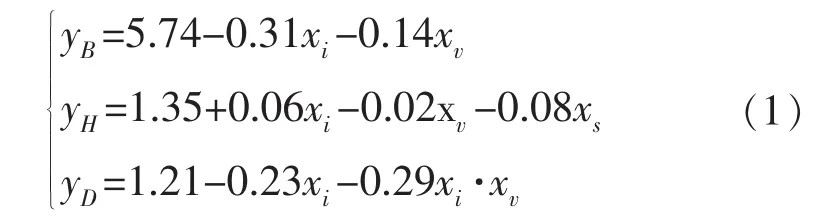

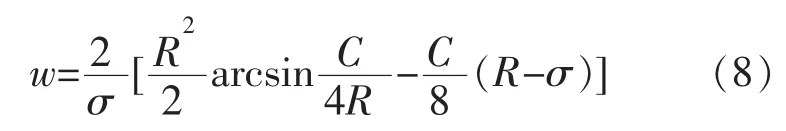

根据回归方程的一般形式及表2所示的试验结果,建立成形参数与成形质量之间的回归方程。为了减小不显著参数对试验结果及方程准确性的影响,对表2所示的数据进行方差分析,剔除其中的不显著项,简化后的回归方程为:

式中:xi为成形电流;xv为成形速度;xs为送丝速度;yB为熔宽;yD为熔深;yH为余高。

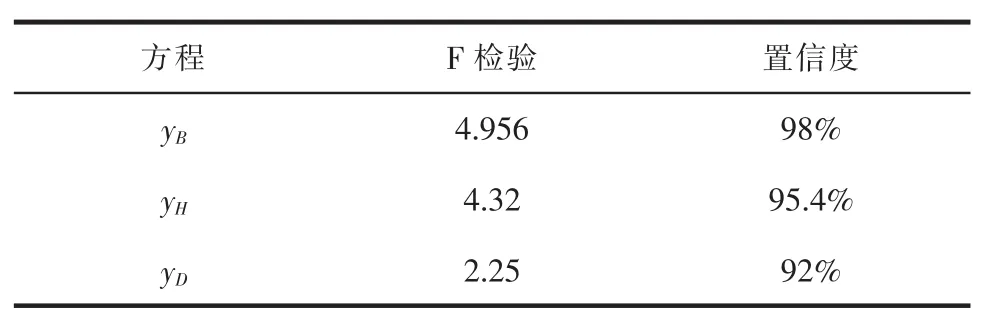

对式(1)进行显著性检验的结果见表3。可见,各方程的置信度均在90%以上,即保留的成形参数均显著。

3 成形间距的选取

3.1 成形间距对堆积质量的影响分析

堆焊成形产品是由单道焊缝在三维空间有规律地堆积而成,而焊缝端面在电弧吹力和表面张力的共同作用下呈圆弧状,故成形间距对成形件的质量和成形效率有着重要的影响。在成形过程中,若焊缝间距过大,两道焊缝搭接量不足,会在两道焊缝间形成低谷,易导致空洞等焊接缺陷,甚至在两道焊缝间出现未熔合区域,严重影响成形件的力学性能;若间距过小,单位长度上的金属量增加,在相同的成形参数下,会使成形表面凸起,呈现出明显的阶梯效果,且过小的成形间距也不利于快速高效成形,因而找出最佳的成形间距是提高成形零件表面质量的必要条件。

表3 不同方程的显著性检验结果

3.2 焊缝数学模型的建立

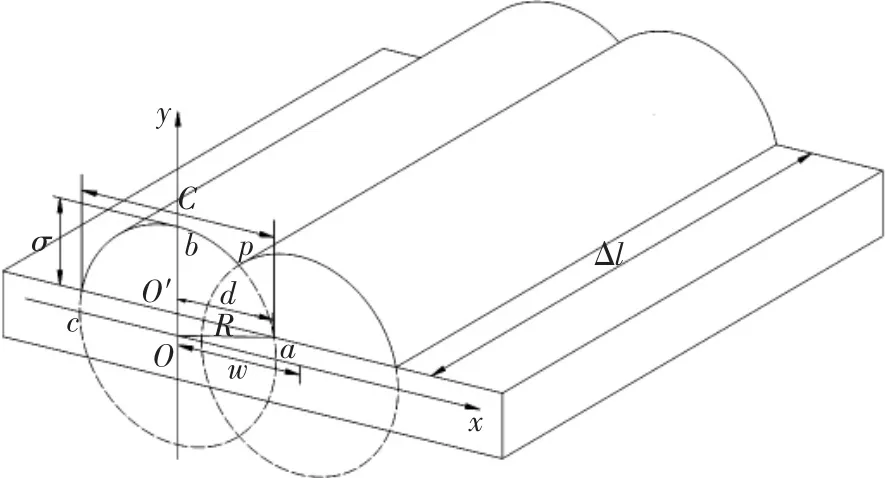

计算焊缝尺寸与基本参数之间的定量关系,将其作为BP神经网络预测的标准尺寸。研究认为,每道焊缝的截面轮廓为半径相等的标准圆弧,故焊缝形状被规范为圆柱体的一部分(图3)。

图3 单道焊缝模型

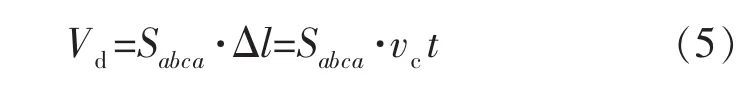

根据图3所示尺寸,焊缝体积Vd可表示为:

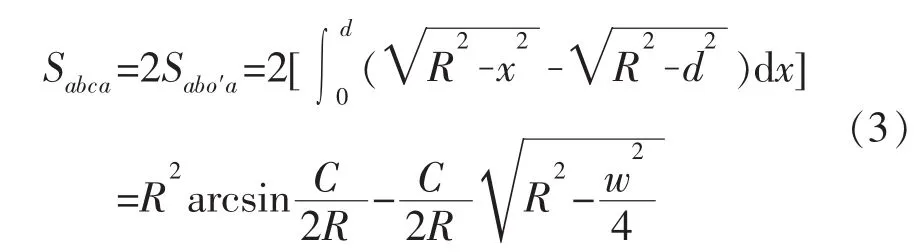

式中:Sabca为断面面积,其计算公式为:

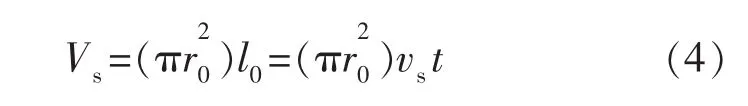

假设成形加工时的成形速度为vc,成形丝材的半径为r0,在时间t内送入焊枪的丝材长度为l0,则送入焊枪的成形丝材体积Vs为:

式中:vs为送丝速度。

由此可知焊缝体积为:

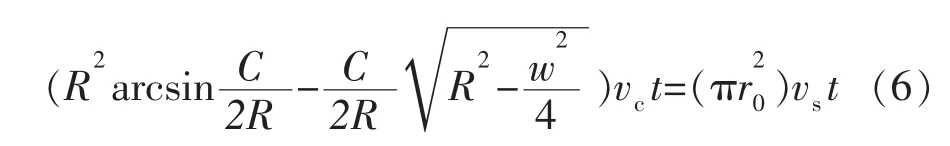

因焊缝和焊丝属同种材料,根据质量守恒定律可知,焊缝体积与成形丝材总体积相等,即Vd=Vs:

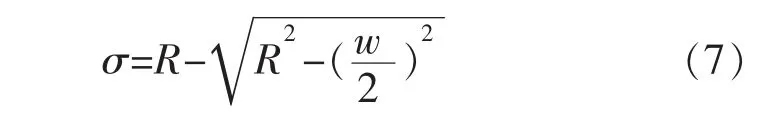

由图3还可求得单道成形时的焊缝高度σ:

以O为圆心,由P点坐标可求得成形间距w:

由此可计算出任意两相邻焊缝的搭接率η:

上述公式组成了成形加工过程中相邻两焊缝的搭接模型。

3.3 实验及结果分析

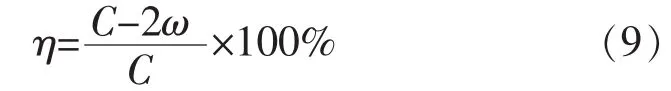

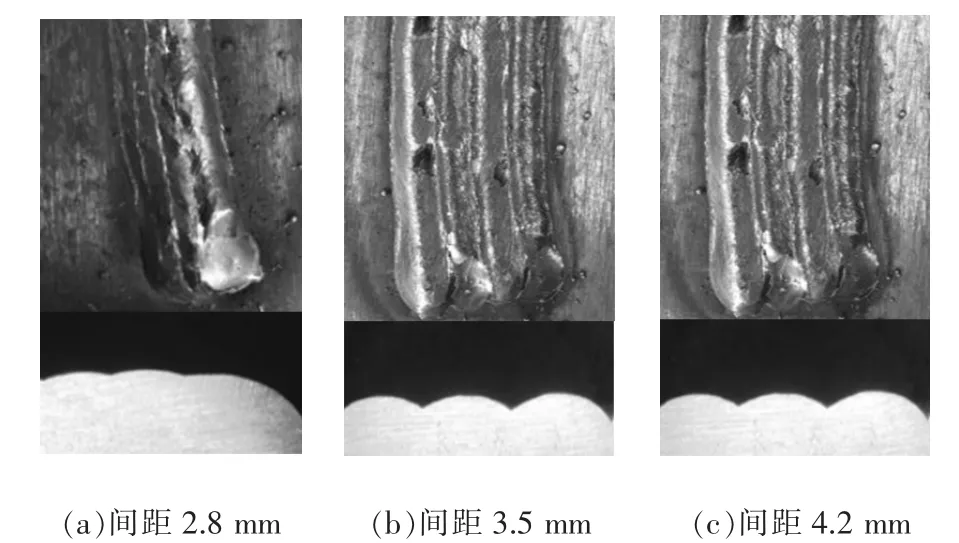

成形实验采用二氧化碳气体保护焊工艺,并参考表2所示的结果,设定如下实验参数:干伸长度12 mm,成形电流110 A,成形速度6 mm/s,送丝速度50 mm/s,气体流量15 L/min。成形底板选用尺寸为150 mm×150 mm×20 mm的Q235B钢板。实验中,每道焊缝的长度为100 mm,将单道成形实验中的最大熔宽6.3 mm、最小熔宽2.8 mm等分为6份,设置成形间距分别为 2.8、3.5、4.2、4.9、5.6、6.3 mm。每组实验重复10次,取每道焊缝中部成形效果较好的区域,用线切割切出实验样块,经洗涤打磨后,用放大倍数为7的MJ21金相显微镜进行图像观测,图像中的每7个像素点代表0.1 mm。实验测量结果见表4。

表4 不同成形间距对焊缝质量的影响

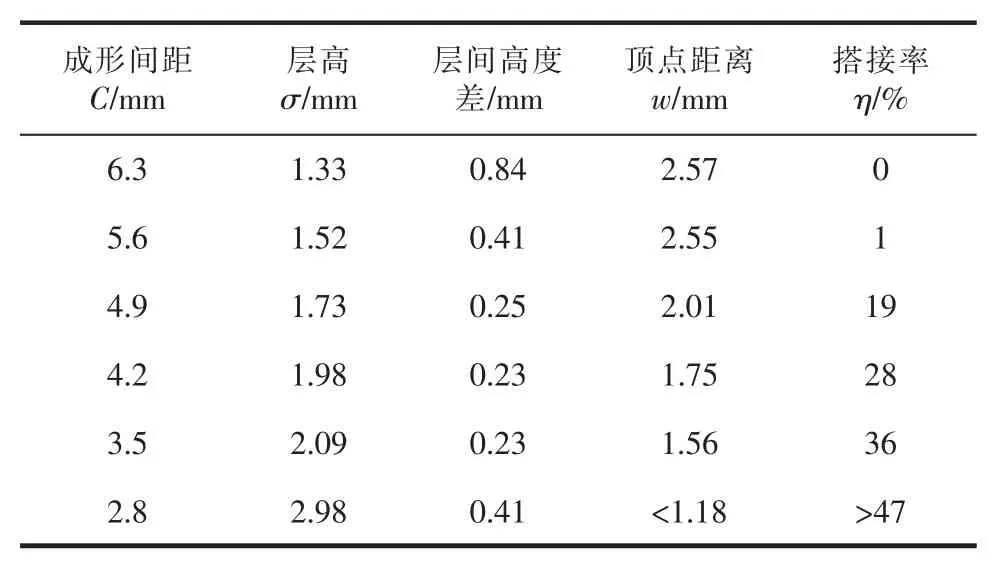

图4是成形间距分别为2.8、3.5、4.2 mm时的堆焊成形效果图。可见,当成形间距为2.8 mm时,焊缝大范围重叠,导致成形表面隆起,增大了表面阶梯效应且不利于热量疏散。当成形间距为3.5、4.2 mm时,成形轨迹的波峰、波谷间距最小,成形表面平整度较好。而当成形间距为4.9 mm甚至更大时,相邻焊缝间搭接不足,结合区域内金属量过少,难以提高成形强度。

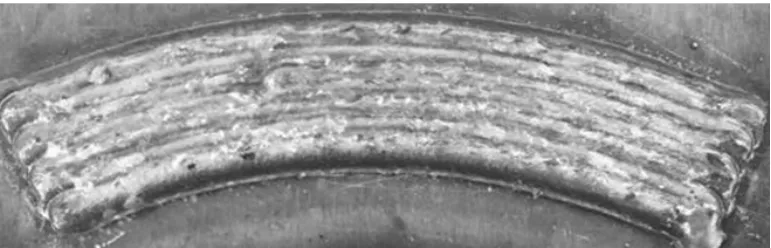

图4 不同成形间距时的成形效果

分析发现,当焊接成形电流为110 A、送丝速度为50 mm/s、成形速度为6 mm/s时,焊缝形状较好;在熔宽5.2 mm、余高1.9 mm、成形间距4.2 mm的工艺参数下,成形质量相对稳定。利用该参数进行多道单层堆焊的成形效果见图5,可见,成形表面平整度较好,能满足精度要求不高的零件成形。

图5 多道单层堆焊成形效果

4 成形零件力学性能测试

单道多层成形实验是决定成形零件力学性能及使用性能的重要指标,因此,以硬度测试和拉伸试验对图5所示成形试样的各项力学指标进行分析评价。

4.1 硬度测试

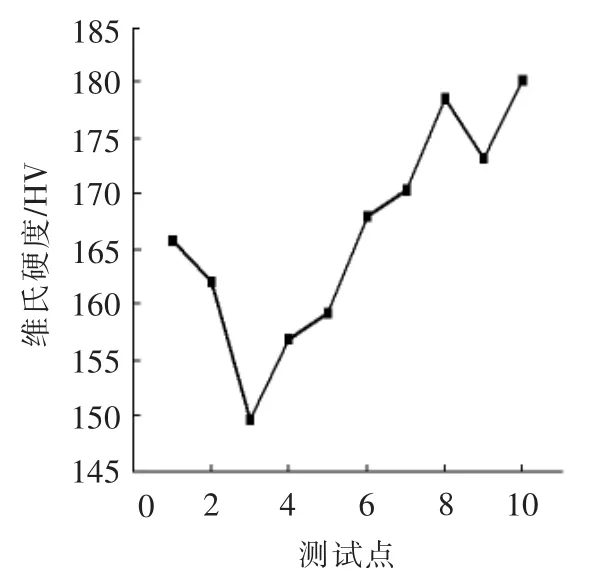

利用FM-ARS9000显微硬度测量系统对试样持续加载20 s,以试样底部为起点,连续选取10个测试点进行硬度测试,结果见图6。可见,成形试样的硬度因选取不同测试点而异,其变化范围在150~180 HV;当测试点的分布沿着基板向上,显微硬度值呈增大趋势,且越靠近试样顶部,显微硬度值增大越明显,并在端点处取得最大值;试样底部的显微硬度值与基体材料Q235钢板相当。分析原因:受焊缝间的重加热及持续回火作用,试样中部存在较多的等轴晶,导致硬度降低;越靠近顶部,冲击加热现象越弱,柱状晶的数量逐渐增多,试样的硬度随之提高。

图6 单道多层焊缝维氏硬度测试分布图

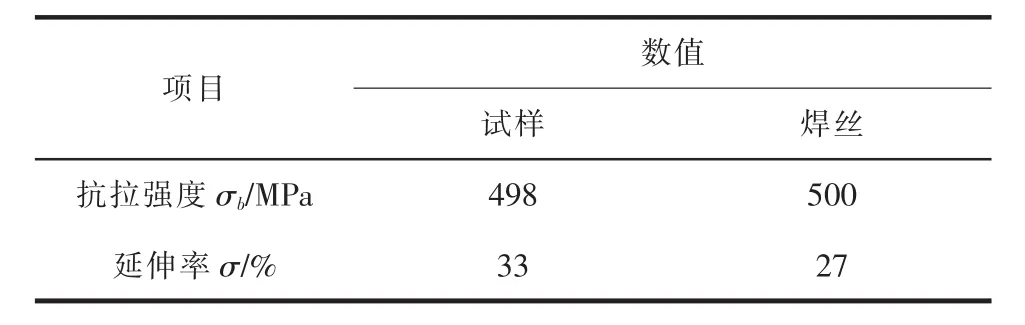

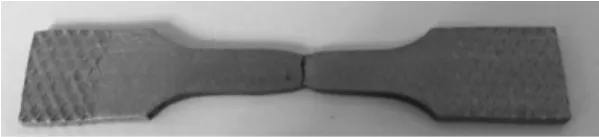

4.2 拉伸试验

用线切割将柱坐标堆焊成形的块体零件沿径向切开,并在室温条件下,以2 mm/min的加载速率进行位移控制方式拉伸试验,结果见表5。可见,成形试样的抗拉强度与焊丝基本相等,延伸率比焊丝高22%,且在断裂处出现了明显的颈缩(图7)。

表5 成形试样拉伸试验结果

图7 拉伸试验下的试样颈缩现象

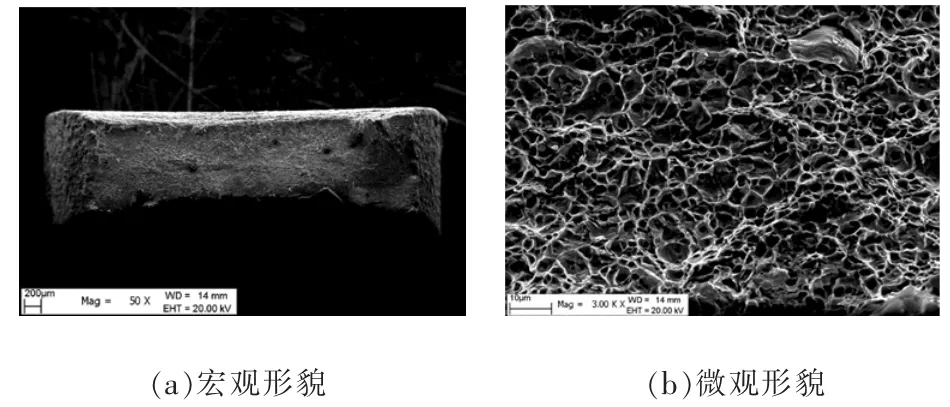

成形试样的断口形貌见图8。可看出,断裂处为灰色纤维状,且截面形状相对平坦(图8a);而破坏方式为韧性穿晶断裂,韧窝尺寸小且分布紧密,具有较好的塑性(图8b)。

图8 拉伸试验下的试样断口形貌

5 结论

(1)通过单道焊缝实验建立了成形参数与成形质量的回归方程,利用F检验评价了回归方程的合理性,为后期实时监测及智能决策提供理论支撑。

(2)以成形参数作为测试因子,设计了二次通用旋转组合试验。分析可知,当成形间距为4.2 mm时有利于堆积成形。建立了单道多层成形实验的数学模型,并以搭接率来评价成形间距的合理性。

(3)对最优成形参数和成形间距下的成形试样进行力学性能测试,得知试样的各项指标与焊丝相当,论证了实验参数的合理性。

[1]姜乐涛,白培康,赵娜,等.熔焊3D打印技术研究现状及发展趋势[J].焊接技术,2015,44(4):1-5.

[2]刘宁,范成磊,杨春利,等.TIG堆焊成型中工艺参数对钛合金成型尺寸的影响[J].焊接,2013(6):30-33.

[3]胡瑢华,张华,李玉龙,等.熔焊成型中堆积轨迹对成型质量的影响[J].上海交通大学学报,2008,42(增刊):107-109.

[4]徐健宁,张华,胡瑢华,等.熔焊快速成型中焊接工艺参数与焊缝几何尺寸的关系[J].焊接技术,2008,37(4):10-13.

[5]磨安祥.软铁弹带TIG堆焊工艺及界面研究[D].哈尔滨:哈尔滨工业大学,2011.

[6]WANG H,KOVACEVIC R.Rapid prototyping based on variable polaurity gas tungsten arc welding for a 5356 aluminium alloy[J].Proceedings of the Institution of Mechanical Engineers-Part B:Journal of engineering manufacture,2001,215(11):1519-1528.

[7]李玉龙,张华,张光云,等.基于TIG堆焊技术的低碳钢零件精密快速成形[J].焊接学报,2009,30(9):37-40.

[8]张新,李霄,聂洁,等.基于正交试验方案优化X80三丝埋弧焊工艺[J].热加工工艺,2015,44(13):170-172.

[9]陈娟,董丽君,吴安如.堆焊层数对D707堆焊层组织性能的影响[J].湖南工程学院学报,2017,27(1):45-48.

[10]邓红敏,许燕,周建平,等.极坐标下熔焊快速成型中工艺参数与焊缝尺寸的关系[J].机械设计与研究,2016(5):147-150.

Effect of Forming Parameters on Forming Quality of Surfacing Deposition

LAI Xuhui,XU Yan,ZHOU Jianping

(School of Mechanical Engineering,Xinjiang University,Urumqi 830047,China )

The three-factor quadratic universal rotary regression experiment are designed,the regression equation between forming parameters and forming quality was obtained and the rationality of the equation is verified by the significance test.The mathematical model between adjacent welds is established and the influence of molding distance on the height difference of the top and the lap ratio were studied under the condition of keeping the forming process constant.The experimental results show that the forming process is more favorable for the development of the deposit forming when the setting distance is 4.2 mm,the setting current is 110 A,the setting forming speed is 6 mm/s,and the wire feeding speed is 50 mm/s.And the mechanical properties of molded parts are good.

regression design;forming quality;mathematical model;mechanical property

TG455

A

1009-279X(2017)05-0061-05

2017-06-26

国家自然科学基金资助项目(51665055);新疆维吾尔自治区高技术研究项目(201113129);新疆维吾尔自治区青年科技创新人才培养工程资助项目(gn2015yx008)

来旭辉,男,1992年生,硕士研究生。