陶瓷滤芯气体反吹动力学分析①

李海霞 白 雪 李 宾

(1. 河南理工大学机械与动力工程学院;2. 洛阳环洛再生能源有限公司;3. 新乡航空工业(集团)有限公司)

陶瓷滤芯气体反吹动力学分析①

李海霞1白 雪2李 宾3

(1. 河南理工大学机械与动力工程学院;2. 洛阳环洛再生能源有限公司;3. 新乡航空工业(集团)有限公司)

为了优化脉冲反吹效果,对陶瓷过滤器过滤反吹系统的反吹过程进行实验研究和数值模拟,从滤芯轴向压力、速度分布变化方面分析不同反吹压力和不同喷嘴位置高度对反吹过程的影响。模拟结果与实验测量结果基本吻合。结果表明:反吹压力越大效果越好,但基于现实各种因素的考虑,反吹压力不宜过大;反吹过程中滤芯的下半部所受的压力和气流速度均大幅度减小,对反吹效果不利;并根据引射器入口和出口的质量流量得出在反吹过程中改变喷吹距离对反吹有一定的影响。

陶瓷过滤器 过滤反吹系统 除尘 反吹

最近几年,大气污染已经严重影响了人们的生活。发展洁净煤发电技术是解决我国当前能源紧张、环境污染等问题的有效途径。在洁净煤发电技术中,必须先对夹带飞灰和含硫组分的高温粗煤气进行过滤处理,才能进入燃气轮机[1]。处理过的煤气具有较高的温度,可以充分利用其显热和潜热,较大幅度地提高系统能量利用效率,并可简化净化系统,降低造价,还能减少下游设备中燃汽轮机叶片的磨损,延长使用寿命。因此,高温气体除尘显得尤为重要[2]。陶瓷滤芯由于具有过滤精度高、耐高温、耐高压、耐化学腐蚀及使用寿命长等特点,能够在其他材料无法承受的恶劣环境条件下正常工作,因此广泛应用于航空、航天、石油、化工及冶金等领域的气固分离、固液分离及气体净化等过程中[3~5]。

陶瓷过滤除尘器的研究起始于20世纪70年代。过去几年中,在气体过滤领域,特别是在对洁净煤发电系统非常重要的高温高压条件下,世界各地学者都进行了大量的研究工作。Dittler A等实验测定了脉冲反吹参数对陶瓷滤芯表面粉尘层厚度均匀性的影响[6]。Kim J H等实验研究了气体温度对过滤压降的影响[7]。Ji Z L等对滤芯内外的流场、温度场、滤饼结构分布做了大量研究工作[8,9]。顾正萌等通过研究陶瓷过滤元件的过滤机理,模拟了过滤器内气固多相流动[10]。

常用的滤芯是管状的陶瓷滤芯,壁面为双层结构,外层为孔径较大的支撑体以保证滤芯的强度,支撑体的内表面是孔径较小的薄陶瓷滤膜,可以除去粒径5μm以上的颗粒。过滤时,气体中的粉尘颗粒在滤芯外表面沉积形成滤饼,过滤压降逐渐增加,需要定期通过高压气体进行脉冲反吹,除去滤芯外表面的滤饼。反吹过程中,反吹气体从滤芯上端口通入到滤芯内部,形成较大逆向压差,将滤芯外壁面的粉尘层吹落掉,实现陶瓷滤芯的性能再生。脉冲反吹效果是影响高温陶瓷过滤器长周期稳定运行的重要因素之一。过滤系统反吹时,高压气体从喷嘴中高速喷射进入引射器,这部分气体称作主流喷吹气体(一级气流)[9]。反吹气体从喷嘴喷出后由于压力降低,在喷嘴出口附近形成一个负压区,产生了卷吸周围气体的动量,被卷吸的这部分气体称作二级气流。对于刚性陶瓷滤芯,反吹除去滤饼主要是依靠反吹气体从滤芯内到滤芯外的动量增加来克服滤饼和滤芯外表面的粘附力,这部分气体由一级气流和二级气流组成。所以可以通过分析一级气流和二级气流来判断反吹的效果。

笔者通过FSP-A-Ⅱ型气体除尘过滤反吹系统,利用差压变送器测量反吹过程中滤管内外压力降来分析反吹压力和喷吹距离对反吹效果的影响。利用Fluent软件模拟了含有3根滤芯的反吹过程,对实验结果进行了验证。

1 实验

1.1实验装置和实验材料

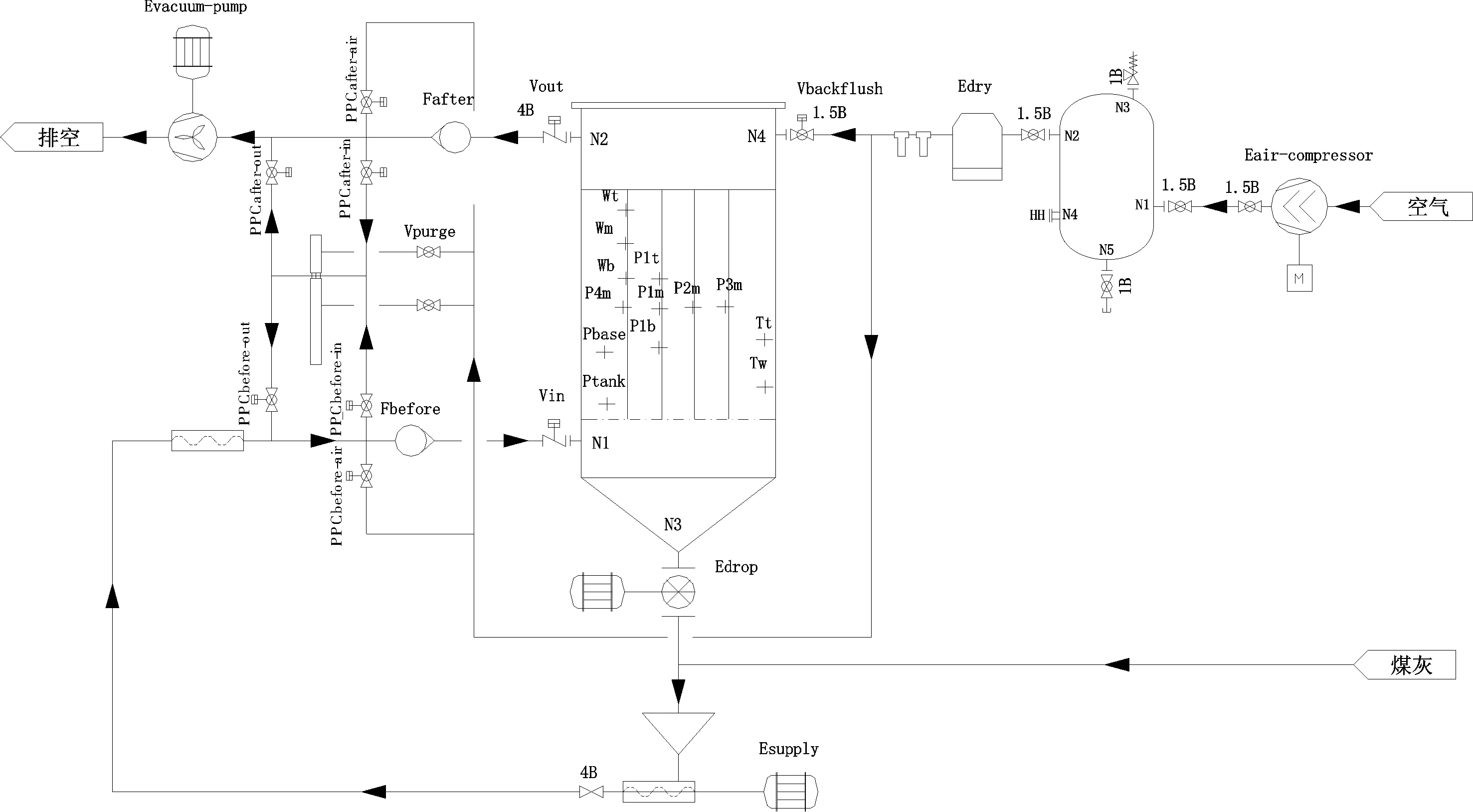

FSP-A-Ⅱ型气体除尘过滤反吹循环系统的实验装置如图1所示。含尘气体从箱体下部进入过滤器内,沿径向通过陶瓷过滤芯实现过滤,净化的气体在滤芯内向上进入集气室由排气管排出。随着过滤的进行,含尘气体中的粉尘颗粒在滤芯外表面沉积形成滤饼,过滤压降不断增加,此时,需要通过高压气体进行脉冲反吹,吹掉附着在滤芯壁表面的粉尘。由喷油双螺杆压缩机提供高压气体进入储气罐,开启电磁阀后高压气体由喷嘴喷出并卷吸周围气体进入引射器然后吹入滤芯。从而将附着在滤芯上的粉尘吹掉,实现滤芯循环利用。一个引射器对应3根滤管,呈中心对称排列,滤芯长1 500mm、外径60mm、内径40mm。

图1 陶瓷过滤实验装置

1.2实验方法

由于在过滤反吹的整个循环过程中采用的是压差控制反吹,当滤芯内外压差达到设定的压降值时就开始反吹,而且会连续反吹直到滤芯压降降低,由于脉冲反吹瞬间喷吹压力和气流速度较大,滤芯之间相互影响不便于测量滤芯内部的流动情况,所以采用手动控制反吹,只测量一根滤芯的压力降。当反吹气流达到设定的压力值时,手动控制喷射阀进行反吹。实验采用上海上自仪1151系列差压变送器测量滤管内外的瞬态压差,采集到的压差信号送入计算机进行处理。由于反吹压力通常是过滤压力的两倍,所以实验过程中设定的喷吹压力分别为0.4、0.5、0.6MPa,反吹间隔为10min,同时也测量了滤芯轴线方向上不同位置的压差;并改变喷嘴到引射器入口端面的距离(-20、-22、-24、-26、-28、-30、-32、-34mm)分别进行反吹,测量滤芯中部测压点的瞬态压差变化。由于反吹气流从喷嘴快速喷出,此时会产生较大的压差峰值,这个逆向压差越大,吹掉滤芯上的滤饼效果越好,因此分析中可将压差峰值作为压力特性的判断标准。

1.3实验结果及分析

1.3.1反吹压力对反吹性能的影响

分别通入0.4、0.5、0.6MPa的反吹气体,测压点为滤芯中部位置时,所测数据如图2所示,在图中可以看到3个反吹压力所对应的压差峰值依次增大,故提高反吹压力有利于提高清灰效果。但由文献[11]可知反吹快结束时会出现回流现象,而且压力越高回流越严重,又因为滤芯在反吹时会有振动,反吹压力越大滤管振动幅度也就越大,滤管的使用寿命相应减少,同时考虑压力越大反吹气体的消耗就越大,因此在选择反吹压力时不宜太大。

图2 不同反吹压力下滤芯内部压差变化

1.3.2轴线位置压力变化

图3为实验用陶瓷滤芯压力测量取点处。上端出口位置标记为0mm,下端标记为1 500mm。分别测量了300、600、900、1 200、1 500mm这5个不同位置的压差。图4是反吹压力为0.6MPa时滤芯内部轴线方向不同位置的压差分布。由图可知随着滤芯轴向位置的增加,滤芯内测得的反吹压差基本呈现逐步增大的趋势,这是因为喷吹气体瞬间释放后,气流具有很高的速度,此刻能量的主要表现形式为动能,随着喷吹气体速度逐渐减小,动能转换成静压能,所以沿轴向所测的压差逐渐增大[12]。实验测得的压力是就是气体对滤芯的静压,在相同条件下多次测量后,发现各个位置的压力规律相似,取多次实验压差峰值的平均值绘出图4。由此得出反吹气体在喷吹方向运动时气体的体积流量逐步减小,气体运动的速度减小,反吹效果减弱,导致滤芯底端反吹效果差。

1.3.3喷吹距离对反吹的影响

其他条件不变,只改变喷嘴到引射器入口端面距离进行反吹,图5为所得的实验数据,由于实验条件的限制,实验分别用了0.4、0.5、0.6MPa这3个反吹压力对8个不同的距离进行反吹,每个距离相差2mm,反吹间隔为5min。

由图5可以看出,不同反吹压力、不同喷吹距离下的压差峰值有很大变化。同一反吹压力不同反吹距离的变化主要是因为二级气流,同一反吹距离不同反吹压力的变化主要是因为一级气流。

图3 陶瓷滤芯压力测量取点处

图4 滤芯轴线方向不同位置的压差分布

图5 不同反吹压力、不同喷吹距离下的压差变化

所以改变喷吹距离对反吹有一定的影响。但具体哪个才是反吹的最佳位置,还需用数值仿真模拟软件作进一步的分析。

2 反吹过程的数值模拟

2.1模型的建立

过滤器的喷嘴、引射器和滤芯的结构如图6所示,按照FSP-A-Ⅱ型气体除尘过滤反吹系统建立的三维全尺寸模型。计算区域由喷嘴、引射器、滤芯空腔、滤芯的过滤膜层构成,考虑到计算过程的可实现性,需要将模型进行简化:将滤芯的支撑层和多孔层同时作为多孔介质进行处理,由于滤芯表面的过滤膜层只有几微米,在划分网格时与滤芯的整体尺寸差别很大,为便于处理将支撑层与多孔膜层均按多孔介质处理[13]。

图6 过滤结构示意图

2.2边界条件的设立

Fluent的边界条件是求解能量微分方程、动量微分方程、连续性微分方程的定解条件,边界条件的设定通常与实验相对应。文中的计算过程涉及到的边界类型有:

a. 入口边界条件,采用的是压力入口边界条件,根据实验将压力入口设定为0.4、0.5、0.6MPa;

b. 出口边界条件,根据实验条件采用压力出口边界条件;

c. 多孔介质边界条件设定Fluent对多孔介质做了大量简化,主要设置孔隙率、粘性系数和阻力系数。

由于滤管介质采用多孔介质模型,滤管壁作为渗流壁[14],由对比达西定律可知:

vK·J

(1)

(2)

(3)

式中g——重力加速度,m/s2;

J——水力坡度,即流经路径长度为L的水头损失,m/m;

K——比例系数,也称渗流系数,m/s;

Δp——压降,kPa;

v——流体速度,m/s;

ρ——流体密度,kg/m3。

文献[15]中提到,Scheidegger在1960年的研究中发现随着流动速度的增加,压降与流体速度会呈现二次方关系,此时流体的惯性流动也越来越显著。在模拟进行设定时,孔隙率由材料提供商直接提供,粘性阻力系数和惯性阻力系数通过实验测得的几组压降与速度得出。

2.3数值计算结果及其分析

边界条件设定后,使用标准k-ε进行求解,这是因为,流场中虽然有漩涡生成,但是所占的比重很小,同时根据实验情况,过滤器内部并没有的较大梯度的流场变化,标准的k-ε可以提供较为准确的模拟结果[16]。

2.3.1反吹过程速度流场

图7是陶瓷过滤器y=0mm截面的速度分布云图,从图可以明显看出引射器中间轴线位置处速度最大,在达到滤芯入口处由于截面的减小流速有小幅的增长而后呈下降趋势,并且在滤芯底层气体的流速变得很小,对滤饼的清除作用已经变得很微弱。同时中间轴线位置处的滤芯有大量的反吹气体通过,反吹效果较好[17]。

图7 纵截面速度分布云图

图8是模型中z=0mm、z=300mm、z=600mm、z=900mm、z=1200mm的5个截面的速度分布云图,可以看出各截面速度分布的区别。

图8 轴线处不同位置的速度分布云图

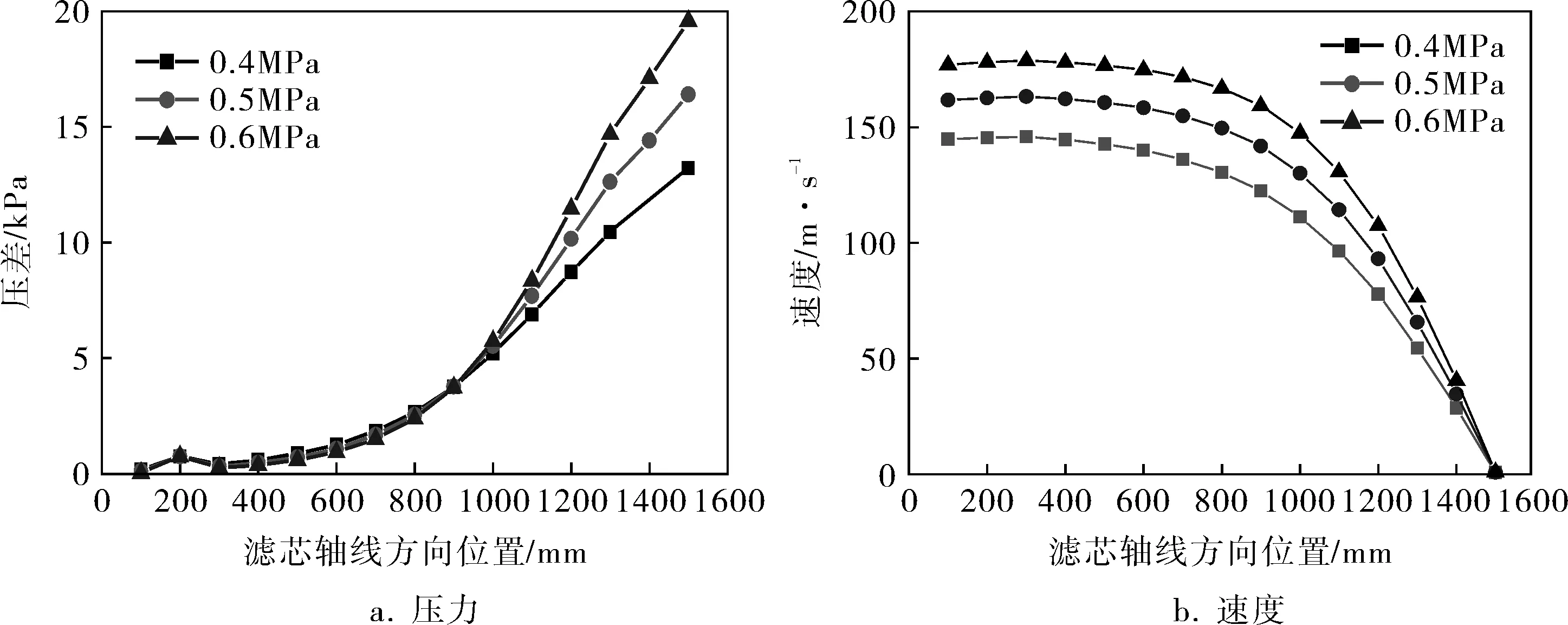

如图9所示是反吹压力分别在0.4、0.5、0.6MPa时滤芯轴线方向的压力和速度变化。从两图中可以发现随着滤芯轴线方向位置的增大,滤芯内的压力和速度斜率逐渐增大,尤其在900mm以后,下降的斜率迅速增大,说明在滤芯底层,速度对滤饼的作用力变得很微弱,所以滤芯底部的粉尘层清灰效果并不理想。该结果与实验结果基本吻合。

2.3.2喷嘴到引射器入口端面距离对反吹的影响

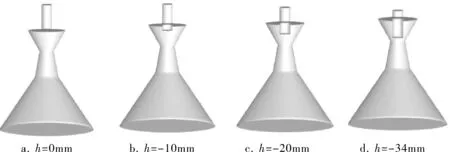

模拟中分别建立喷嘴到引射器入口端面20 个不同距离(h=4、2、0、-2、-4、-6、-8、-10、-12、-14、-16、-18、-20、-22、-24、-26、-28、-30、-32、-34mm)的模型,如图10分别为距离0、-10、-20、-34mm的示意图,分别进行计算,计算时设定入口压力为0.6MPa。

图9 不同反吹压力下轴向上不同位置的压力和速度变化

图10 喷嘴到引射器入口端面不同距离的模型

取(-20、-22、-24、-26、-28、-30、-32、-34mm)8个模型(跟实验距离一样)计算滤芯中部静压,结果如图11所示。该压力变化跟实验中反吹压力是0.6MPa的压力变化基本一致。

由于反吹气体的二级气流对反吹有一定的影响,可以通过计算得出的引射器入口端面的进气质量流量来判断二级气流的进气量,图12a是引 射器入口端面20个不同距离的质量流量的变化趋势,图12b是引射器出口端面20个不同距离的质量流量的变化趋势,由于引射器入口端的进气主要为二级气流,两图的变化趋势基本一致,所以得出改变喷吹距离主要对反吹气流中的二级气流有影响。图中明显可以看出从喷嘴到引射器入口从-24~-5~mm这段的卷吸气体质量流量基本呈逐渐增大的趋势,-30~-24mm又呈平缓的变化,之后又开始下降。所以-30~-24mm这段为最佳距离,对反吹最有利。

图11 不同喷吹距离下滤芯中部压力

图12 不同喷吹距离下引射器端面质量流量

3 结论

3.1反吹清灰过程中,反吹压力越大反吹效果越好,但要考虑到气体回流、滤芯的振动和反吹气体的损耗等因素,所以反吹压力并不宜选过大。

3.2反吹过程中随着喷吹气体的流动滤芯底层气体的流速变得很小,对滤饼的清除作用已经变得很微弱,所以滤芯底部的粉尘层清灰效果并不理想。

3.3其他条件不变,只改变喷嘴到引射器入口端面的喷吹距离进行反吹时,滤芯中部测压点的压力和引射器入口端面处的质量流量变化存在较大差异,并根据引射器入口端面和出口端面的质量流量变化可得出:改变喷吹距离主要影响反吹气流中的二级气流,-30~-24mm这段距离引射器入口端面进气的质量流量较大,对反吹较为有利。

[1] 张光斌,肖立川,吕宏伟.整体煤气化联合循环系统两种脱硫除尘方法的比较[J].化工机械,2010,37(6):693~696,701.

[2] 严辉.整体煤气化联合循环发电系统技术研究综述[J].化学工程与装备,2015,(2):155~157.

[3] 刘会雪,刘有智,孟晓丽.高温气体除尘技术及其研究进展[J].煤化工,2008,28(10):18~22.

[4] 周翔,隋贤栋,黄肖容.高温气体过滤除尘材料的研究进展[J].材料开发与应用,2008,23(6):99~100.

[5] 杨保军,汤慧萍,汪强兵,等.高温气固分离用金属多孔材料展望[J].材料保护,2013,41(z2):140~141.

[6] Dittler A,Ferer M V,Mathur P,et al.Patchy Cleaning of Rigid Gas Filters—Transient Regeneration Phenomena Comparison of Modelling to Experiment[J]. Powder Technology,2002,124(1):55~66.

[7] Kim J H,Liang Y,Sakong K M,et al.Temperature Effect on the Pressure Drop Across the Cake of Coal Gasification Ash Formed on a Ceramic Filter[J].Powder Technology,2008,181(1):67~73.

[8] Ji Z L,Shi M X,Ding F X.Transient Flow Analysis of Pulse-jet Generating System in Ceramic Filter[J].Powder Technology,2004,139(3):200~207.

[9] Li H X,Ji Z L,Wu X L,et al.Numerical Analysis of Flow Field in the Hot Gas Filter Vessel During the Pulse Cleaning Process[J].Powder Technology,2007,173(2):82~92.

[10] 顾正萌,郭烈锦,高晖.沉流式滤筒除尘器气固两相流动的数值模拟与分析[J].化工机械,2002,29(4):197~202.

[11] 姬忠礼,郭建光.负压区的存在对刚性陶瓷过滤器脉冲反吹性能的影响[J].工程热物理学报,2000,21(1):58~61.

[12] 杨亮,姬忠礼,赖通.行列式刚性陶瓷过滤器脉冲反吹系统中的压力特性[J].过程工程学报,2014,14(2):181~188.

[13] Li B,Li H X.Simulation of Effect of Structural Parameters on the Ejector[J].Advanced Materials Research,2014,(960/961):539~542.

[14] 姬忠礼,彭书,陈鸿海,等.陶瓷过滤器脉冲反吹全过程的瞬变流场计算[J].化工学报,2003,54(1):35~41.

[15] 刘静静.高温陶瓷过滤除尘器的实验与数值模拟研究[D].保定:华北电力大学,2014.

[16] 李敏,贲伟,任志民,等.旋风分离器内部气-固两相流场研究与发展[J].化工机械,2009,36(2):89~92,99.

[17] Li H X,Li B,Bai X.Three Dimensional Modeling of Gas-solid Coupled Free and Porous Flow in a Filtration Process[J].International Journal of Heat amp; Technology,2015,33(4):101~106.

DynamicsAnalysisofCeramicFilterBlowbackSystem

LI Hai-xia1, BAI Xue2, LI Bin3

(1.SchoolofMechanicalandPowerEngineering,HenanPolytechnicUniversity; 2.LuoyangHuanluoRenewableEnergyCo.,Ltd.; 3.XinxiangAviationIndustry(Group)Co.,Ltd.)

For purpose of optimizing the effect of pulse jet cleaning, both experimental study and numerical simulation of blowback process of the ceramic filter’s blowback system was implemented. Through starting with the filter element’s axial pressure and the velocity distribution, the influences of different pulse jet cleaning pressures and nozzle heights on the blowback process were investigated. The results show that, the simulation result coincides with the experimental data; and higher blowback pressure can bring about a better cleaning effect and considering the practical factors, the blowback pressure shouldn’t be kept too high; during the blowback operation, the significantly decreased gas pressure and speed in the lower part of the filter can bring about adverse blowback effect and having mass flow rate at the ejector entrance and outlet based to change distance from nozzle to the end of the ejector entrance has certain influence on the blowback operation.

ceramic filter, filter blowback system, dedusting, blowback

国家自然科学基金项目(U1504217);教育厅自然基金项目(2010B470005);河南省科技厅科技攻关项目(102102210209)。

李海霞(1975-),副教授,从事流体机械及工程、多相流理论与分离设备、热能工程等方面的研究。

联系人白雪(1991-),助理工程师,从事流场计算与测试技术的研究,amsnow@foxmail.com。

TQ051.8+5

A

0254-6094(2017)05-0512-07

2016-12-21,

2017-09-18)