颗粒陶瓷增强钛基复合材料磨削表面形貌仿真与试验研究

赵耀邦 陈文旗 欧阳自鹏 李中权 刘公雨 安庆龙

颗粒陶瓷增强钛基复合材料磨削表面形貌仿真与试验研究

赵耀邦1陈文旗1欧阳自鹏1李中权1刘公雨2安庆龙2

(1. 上海航天精密机械研究所,上海 201600;2. 上海交通大学机械与动力工程学院,上海 200240)

使用Deform-3D软件开展了单颗金刚石磨粒磨削颗粒陶瓷增强钛基复合材料的过程仿真,研究了复合材料磨削亚表面裂纹的萌生与扩展规律以及不同工艺参数对磨削表面形貌的影响;开展了树脂结合剂金刚石砂轮磨削复合材料的实验,分别研究了不同陶瓷颗粒粒度与磨削工艺参数对磨削表面形貌的影响规律,对不同工艺参数下的磨削表面粗糙度进行测量与分析。结果表明,试验结果与仿真结果较为一致;陶瓷颗粒粒度为40μm的复合材料磨削表面质量明显高于陶瓷颗粒粒度为80μm的复合材料。当砂轮线速度为25m/s、进给速度为12m/min时,磨削表面质量最优;在沿复合材料激光制备方向上的磨削表面粗糙度受砂轮线速度和工件进给速度的双重作用,而垂直于激光制备方向,表面粗糙度随砂轮线速度的增加或工件进给速度的降低而有所减小。

颗粒陶瓷增强钛基复合材料;磨削仿真;表面形貌

1 引言

为了增加钛合金材料的抗烧蚀性能,采用激光熔注工艺在TC4钛合金表面制备了ZrO2陶瓷颗粒增强复合材料层[1]。由于材料及工艺特点,激光熔注工艺制备的颗粒陶瓷增强钛基复合材料表面呈沟壑状,其精度无法满足产品设计要求,需要采用磨削加工提高表面精度。激光熔注制备ZrO2陶瓷颗粒增强复合材料表面ZrO2陶瓷体积分数高达80%~90%,由于陶瓷材料的硬脆特性,磨削加工易导致裂纹、划痕、破碎等,其加工难度大[2~4]。本论文结合数值仿真与工艺试验方法开展颗粒陶瓷增强钛基复合材料磨削技术研究,探讨磨削加工工艺规律及质量控制方法,为新型颗粒陶瓷增强钛基复合材料的应用奠定基础。

2 单颗磨粒磨削有限元仿真

随着有限元算法和相关材料本构理论体系的日臻完善与丰富,有限元仿真已成为研究不同材料磨削过程的重要方法。然而,鉴于脆性材料尤其是陶瓷材料磨削过程的复杂性,现有文献对这类材料的磨削仿真研究相对较少,尤其是对硬脆材料磨削加工损伤及磨削裂纹萌生及扩展机理的研究报道较少,还欠缺系统、深入的认识。

从微细尺度上来看,磨削过程可认为是砂轮表面大量不同出刃高度的磨粒对工件表面进行随机高速的划擦、耕犁或切削,这些磨粒前赴后继、周而复始地对工件表面作用,从而在宏观上表现为砂轮对工件表面材料的逐层磨除。为了便于认识磨削过程与揭示磨削机理,基于单颗磨粒的磨削仿真或试验已成为认识复杂磨削过程的重要手段[5]。言兰等通过建立单颗磨粒切削仿真模型,分析了不同工艺参数下的单颗磨粒切削过程中的力、热变化规律[6];宿崇等采用有限元法和光滑粒子流体动力学法耦合的方法,进行了单颗CBN磨粒的切削过程仿真,并分析了切削成屑机理[7]。Zhu等对SiC磨削过程中裂纹的萌生与扩展进行了单颗磨粒磨削仿真,认为当最大未变形切削厚度大于0.3μm时材料以脆性去除为主且伴生有裂纹[8]。在前人研究方法与成果的基础上,为了深入揭示陶瓷颗粒增强钛基复合材料的磨削机理,本文利用Deform-3D软件对其在单颗金刚石磨粒下的磨削过程进行了仿真。

2.1 磨粒几何建模与边界条件设定

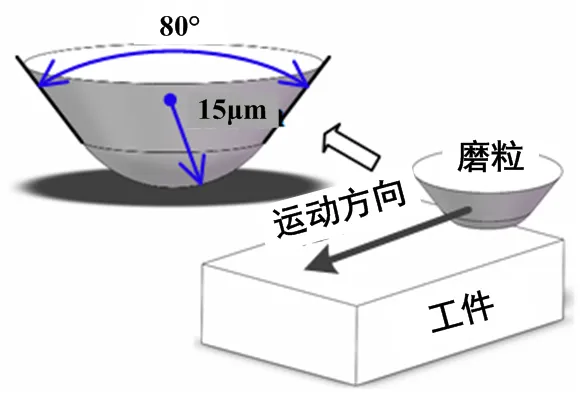

在磨粒的制造过程中,磨粒会发生随机性的破坏,导致其具有各种不规则的形状。在磨粒的几何结构特征中,磨粒顶锥角是影响磨削性能的至关重要的参数,直接决定了磨削过程中的力热变化与工件的已加工表面质量优劣。据统计,磨粒的顶锥角分布范围大概在80°~145°之间。随着磨粒的宽度增大,顶锥角与磨粒钝圆半径均略有增大。

磨粒除了具有分布随机性之外,其在砂轮表面的出刃高度也是随机的。根据常见磨粒切削刃的形状,学者们将其理想形状分为圆锥形、棱锥形、椭球形等,本文选取最为典型的圆锥形开展单颗金刚石磨粒磨削陶瓷材料的仿真。根据试验所用砂轮的磨粒粒度号,确定仿真用单颗磨粒的顶锥角为80°,磨粒钝圆半径为15μm,如图1所示。对于仿真边界条件的给定,本文将磨粒设置为刚性,磨削过程中不受变形的影响。在能量的传递和转换中,磨粒能量变化的计算比工件简单很多。本文模拟中的工件尺寸非常小,工件底面设置为全约束。此外,由于砂轮直径远远大于磨削弧区的长度,因此可以将单颗磨粒在工件磨削弧区的切削运动假设为平行于工件表面的直线拉削运动。磨削仿真及试验用金刚石磨料与颗粒陶瓷增强钛基复合材料的基本物理特性参数分别如表1、表2所示。

图1 磨粒几何模型

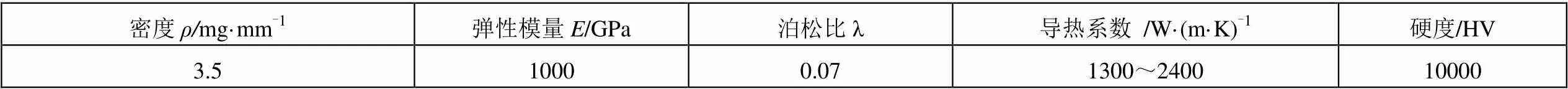

表1 金刚石基本物理特性参数

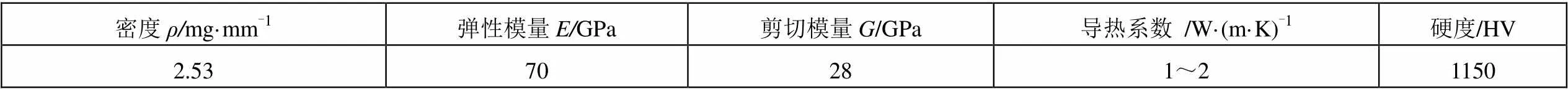

表2 颗粒陶瓷增强钛基复合材料基本物理特性参数

2.2 仿真结果与分析

2.2.1 磨削表面形貌

当砂轮线速度为30m/s时,在不同磨削深度下的复合材料磨削表面形貌如图2所示。

从图2可以看出,在相同的砂轮转速下,随着砂轮磨削深度的增大,复合材料磨削表面质量逐渐变差,表面因崩碎引起的凹凸不平现象加重,亚表面裂纹层深度逐渐增大。然而,受到加工效率的限制,在实际生产中磨削深度不宜过低。因此在兼顾加工效率之下,选择合理的加工深度有助于在普通磨削中获得较好的磨削表面质量。

当磨削深度为6μm时,不同砂轮线速度下的复合材料磨削表面形貌如图3所示。

从图3中可以看出,随着砂轮转速的增大,复合材料表面的磨削质量略有所提高,亚表面裂纹层深度也有轻微的降低。由此得出,转速是普通磨削中影响亚表面裂纹的另一重要因素。在条件允许的情况下,应当尽量提高砂轮的转速,从而有助于提高复合材料的磨削表面质量。

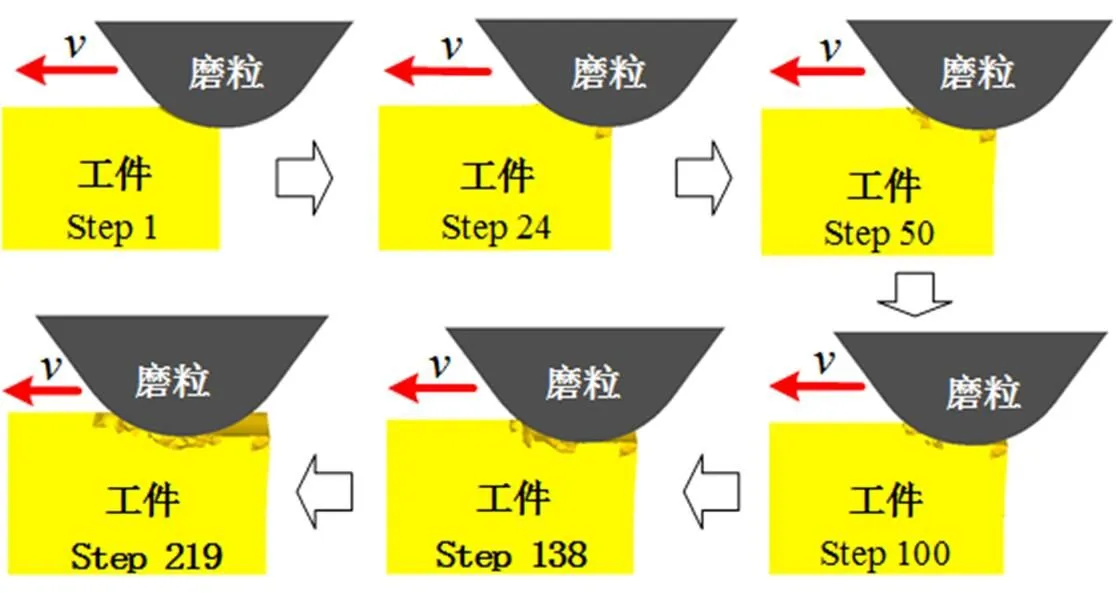

2.2.2 亚表面裂纹萌生与扩展

工件在砂轮线速度20m/s、磨削深度6μm时的亚表面裂纹萌生与扩展变化如图4所示。金刚石磨粒初始接触工件边缘时,工件边部受到沿接触面法向的挤压力后,其上表面和侧面紧靠切触区的自由面很容易发生崩边。随着磨削的进行,切触区的材料发生张开型和滑开型断裂,呈现为粉末状的破碎现象,破碎区逐渐相连并于磨粒底部构成微裂缝,形成已加工表面。在磨粒向前运动的过程中,在磨粒运动方向前方接近上表面的材料总是首先发生崩碎,并逐渐与切触区内的崩碎表面连通,使得已加工表面呈现为连续性。

图4 亚表面裂纹的萌生与扩展

从图4所示的裂纹扩展过程可以看出,颗粒陶瓷增强复合材料亚表面裂纹的扩展大体分为3个阶段。第一个阶段是裂纹萌生,在这个过程中,工件材料与磨粒接触面的两端部位在受到磨粒的挤压作用下首先发生微开裂;随着磨粒的进一步切入,材料接触面整体所受的压应力不断增大,其中部区域也开始发生微开裂;第二个阶段是裂纹的发展与贯通,工件接触区的材料受到的压应力超过断裂阈值后,微裂纹迅速扩展,此时接触区内不同部位的裂纹发生连接与贯通,形成明显的可见裂纹,直接与磨粒表面接触的材料完全崩除,并留有大量指向材料内部的不规则且长短不一的微小裂纹残痕,使得位于接触区的工件材料表面布满了棱角较分明的凹陷和凸起;第三个阶段是裂纹的停裂,当磨粒划过工件材料后,相应区域的压应力和剪应力大幅变弱,应力值已不满足裂纹扩展条件,从而裂纹停止扩展。

3 试验研究

为了更加深入、真实地认识颗粒陶瓷增强钛基复合材料在受到金刚石磨粒磨削时的表面形貌变化规律,验证仿真结果的可靠性,本文设计并开展了树脂结合剂金刚石砂轮磨削颗粒陶瓷增强复合材料的试验,分析探讨了不同磨削工艺参数对复合材料磨削表面粗糙度和表面形貌的影响。除此之外,还对不同陶瓷颗粒粒度工件的磨削表面质量进行了对比分析。

3.1 试验方案

试验在卧式平面矩台磨床(KENT KGS-1020)上进行,采用120#树脂结合剂金刚石砂轮对复合材料进行磨削,磨削方式为干磨,磨削用复合材料的颗粒粒度分别为40μm和80μm,磨削工艺参数如表3所示。利用基恩士显微镜VHX-600观察工件磨削表面的形貌,使用Mutitoyo SJ-210表面粗糙度测量仪测量表面粗糙度。

表3 磨削试验参数

图5 试验现场

3.2 磨削表面形貌

3.2.1 陶瓷颗粒粒度的影响

使用超景深显微镜观察复合材料磨削后的表面状态如表4所示。可以看出,40μm颗粒粒度的复合材料的磨削表面质量明显优于80μm颗粒粒度的复合材料。在复合材料较密实的区域,磨削表面更平整一些,但也可见有较短的崩碎沟壑。在已加工工件表面的放大图像中可以看到,两种复合材料表面都分布有无明显走向规律的磨削裂纹,深度、长短均不一,且在某些裂纹的端部或交接处留有斑状崩碎凹坑。在较为平整的复合材料已加工表面上,整齐密排的磨粒划擦痕迹清晰可见。由此可知,复合材料在受到磨粒微小尺度的切削下仍然为塑性犁除和切除,而当材料变形达到一定程度时,被切削材料主体则开始发生脆性崩碎。

表4 两种颗粒粒度陶瓷材料的磨削表面质量对比

3.2.2 磨削工艺参数的影响

使用超景深显微镜观察40μm颗粒粒度复合材料在磨削深度6μm时,不同砂轮线速度和工件进给速度下的已加工表面形貌如表5所示。可以看出,在不同磨削工艺参数下磨削表面都存在较明显的崩碎沟壑,且这种沟壑状裂纹长短深浅不一。当工件进给速度为4m/min和27m/min时,工件磨削表面崩碎要严重一些,而工件进给速度为12m/min时,工件磨削表面则相对崩碎较少。当砂轮线速度较小时,磨削表面裂纹比较长而且比较深,随着砂轮线速度的增加,磨削表面裂纹逐渐变细密,呈现为网状。

表5 不同砂轮线速度和进给速度下的陶瓷材料磨削表面形貌(×20)

由此可以得到,当砂轮线速度较大、进给速度适中时,陶瓷磨削的已加工表面崩碎较少,裂纹数目较少且裂纹长度较小、深度较浅,表面质量较好。

3.3 磨削表面粗糙度

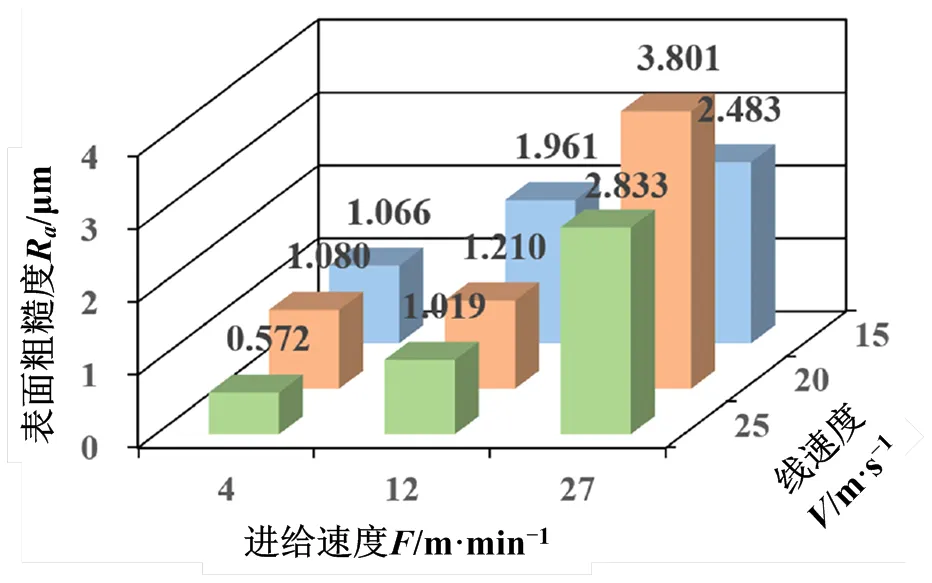

对40μm颗粒粒度复合材料在磨削深度6μm时,不同砂轮线速度和工件进给速度下的已加工表面粗糙度进行测量,沿复合材料激光制备方向和垂直于复合材料激光制备方向的已加工表面粗糙度变化规律分别如图6和图7所示。

图6 沿复合材料激光制备方向上磨削工艺参数对表面粗糙度的影响

图7 垂直于复合材料激光制备方向上磨削工艺参数对表面粗糙度的影响

由图6可知,当进给速度较低时(4m/min),复合材料磨削表面粗糙度值随砂轮线速度的增大而减小;然而当工件进给速度较高时(27m/min),复合材料磨削表面粗糙度随砂轮线速度的增大而增大。这一结果表明,在沿复合材料激光制备方向上,复合材料磨削表面粗糙度受砂轮线速度和工件进给速度两种因素的双重牵制,即在不同的进给速度下,随砂轮线速度的增加,磨削表面粗糙度的演化结果可能截然不同。

由图7可知,在垂直于复合材料激光制备方向上,当砂轮线速度不变时,随着进给速度的增加,工件磨削表面粗糙度逐渐增加;当进给速度不变时,随着砂轮线速度的增加,工件磨削表面粗糙度逐渐减小。这一结果与仿真结果是吻合的。由此可认为,在条件允许工况下,适当地增加砂轮线速度或减小工件进给速度,可以有效降低垂直于复合材料激光制备方向上的表面粗糙度。

4 结束语

通过有限元方法对颗粒陶瓷增强钛基复合材料在单颗金刚石磨粒下的磨削过程仿真,揭示了颗粒陶瓷增强复合材料磨削亚表面裂纹的萌生与扩展机理,并研究了不同工艺参数对材料磨削表面形貌的影响规律。使用树脂结合剂金刚石砂轮对复合材料进行磨削实验,并研究了陶瓷颗粒粒度以及磨削工艺参数对表面形貌的影响规律。使用表面粗糙度测量仪测量并分析了不同工艺参数下的复合材料磨削表面粗糙度。在特定工艺参数下,仿真与试验结果较为一致。陶瓷颗粒粒度为40μm的复合材料磨削表面质量明显优于陶瓷颗粒粒度为80μm的复合材料。当砂轮线速度为25m/s、进给速度为12m/min时,复合材料的磨削加工表面崩碎程度最低。在沿复合材料激光制备方向上的磨削表面粗糙度受到了砂轮线速度和工件进给速度两种因素的综合影响,而在垂直于复合材料激光制备方向上的磨削表面粗糙度a随砂轮线速度的增加(15m/s至25m/s)或工件进给速度的降低(27m/min至4m/min)而有所减小(3.80μm至0.57μm)。

1 陈文旗,昝林,欧阳自鹏,等. 激光熔注制备纳米团聚颗粒增强ZrO2/Ti6Al4V复合材料层的微观组织[J]. 航天制造技术,2017(1):17~19

2 李英杰. SiC颗粒增强铝基复合材料精密磨削技术的研究[D]. 哈尔滨:哈尔滨工业大学,2008

3 周明,李英杰,李丹. 电镀金刚石砂轮磨削加工Si_pC颗粒增强铝基复合材料的研究[J]. 金刚石与磨料磨具工程,2008 (5):39~43

4 奚欣欣,丁文锋,傅玉灿,等. 颗粒增强钛基复合材料高速磨削表面分形分析[J]. 金刚石与磨料磨具工程,2014 (6):26~29

5 李灏楠. 基于离散元素法的砂轮建模与磨削仿真研究[D]. 沈阳:东北大学,2014

6 言兰,姜峰,融亦鸣. 基于数值仿真技术的单颗磨粒切削机理[J]. 机械工程学报,2012,48(11):172~182

7 宿崇,丁江民,许立,等. 单颗立方氮化硼磨粒切削特性及工件材料变形行为的微观力学分析[J]. 兵工学报,2012,33(4):425~431

8 Zhu Dahu, Yan Sijie, Li Beizhi. Single-grit modeling and simulation of crack initiation and propagation in SiC grinding using maximum undeformed chip thickness[J]. Computational Materials Science, 2014, 92:13~21

Surface Morphology Simulation and Experimental Study of Grinding for Ceramic Particles Reinforced Titanium Matrix Composite

Zhao Yaobang1Chen Wenqi1Ouyang Zipeng1Li Zhongquan1Liu Gongyu2An Qinglong2

(1. Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600;2. School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240)

Grinding simulation of ceramic particles reinforced titanium matrix composite materials using single diamond abrasive is conducted in Deform-3D. Based on the simulation results, the cracks initiation and propagation rules on sub-surface of ceramic materials are obtained, and the grinding surface morphologies under different processing parameters are analyzed. Besides, the grinding experiments of composite materials are carried out with a resin bonded diamond grinding wheel, in order to study the effects on grinding surface morphology by different ceramic grain sizes and grinding processing parameters. After that, the grinding surface roughness under different processing parameters is also measured and analyzed. It is concluded that the simulation result is similar to that of experiment. The surface quality of composite materials with ceramic grain diameter 40μm is better than that with ceramic grain diameter 80μm. When the linear velocity of grinding wheel is 25m/s and feed speed of workpiece is 12m/min, brittle breaking on grinding surface of composite materials occurs less, resulting in better surface quality. As for the surface roughness, it is of dual influence by the linear velocity of grinding wheel and feed speed of workpiece along the laser manufacturing direction. While in the direction perpendicular to the laser manufacturing, grinding surface roughness will get smaller with the linear velocity of grinding wheel increasing or the feed speed of workpiece decreasing.

ceramic particles reinforced titanium matrix composite;grinding simulation;surface morphology

赵耀邦(1982),博士,材料加工工程专业;研究方向:焊接及其激光材料加工技术。

2017-08-12