红钢型材生产线新增高线工艺改造

武天寿 紫建华

红河钢铁有限公司

红钢型材生产线新增高线工艺改造

武天寿 紫建华

红河钢铁有限公司

通过对红钢型材生产线轧制工艺实行改造,实现在红钢型材生产线上棒、线材共线轧制,拓展了轧机生产品种规格,提高设备利用率,降低成本。

高线;压下分配;孔型

1 前言

2013年7月,红钢型材新增高线改造项目竣工,同时试生产成功,型材新增高线项目的成功,使型材同时具备生产棒材、线材和小型型材产品,开创了同类型生产线的先例,优化了公司的产品结构,但新增高线精轧机后,原设计轧制压下分配不合理,导致精轧机负荷大,工艺事故频繁,废品多,成材率低及孔型共用性差,备件消耗大等问题,红钢公司针对上述问题就新增高线轧制工艺进行有效改造,优化轧制压下,优化孔型设计,使型材生产线新增高线快达产顺产。

2 工艺现状

2.1 工艺概况

红钢型材生产线是一条具备生产小型角钢、槽钢、直条棒材以及Æ8.0mm、Æ10.0mm、Æ12.0 mm、Æ12.5mm 、Æ15 mm、Æ 16mm光面高速线材的复合生产线,生产线由原型材生产线的4架粗轧机组、6架中轧机组、4架精轧机组,再加新增10架高线精轧机组,共24架轧机构成,精轧前布置为14架单独传动的平-立交替的短应力线高刚度轧机,新增精轧机组为集体传动的10机架顶交45o无扭精轧机。

2.2 存在问题

红钢型钢高线采用和红钢高线相同150mm×150mm断面方坯轧制,而型钢高线精轧前只有14个轧机,较红钢高线减少4个轧机,由于轧件压下分配不合理,原设计孔型14架轧料为Æ 50mm的光圆,致使精轧机负载过大频繁跳闸,且轧制时辊环损坏加剧,轧件尺寸控制精度差,轧制稳定性下降,工艺事故增加,同时精轧机工况恶劣,零部件损耗严重,存在重大的安全隐患,为此红钢公司进行深入的分析,针对型钢生产线轧制高线产品实行工艺技术改造。

3 工艺改造

目前,精轧机额定电流负载通常情况下都大于最大额定电流负载的90%,为保证精轧机的安全稳定运行,须将精轧机额定电流负载控制到最大额定电流负载的80%左右,为此首先从提高精轧机轧制温度入手,取消精轧机前水冷装置,降低轧件在精轧机中的变形抗力,减低精轧机负载3%左右,其次可通过孔型优化降低轧制负载,为此技术人员充分利用粗、中轧机大辊径、大负荷、大咬入的轧制特点,集中分配轧制变形压下,优化设计孔型系统,采用粗、中轧机最大压下量设计,降低精轧机负载,提高高线产品质量,同时兼顾轧制棒材、型材实现孔型体系共用。

3.1 关键道次料形尺寸的确定

红钢型材生产线轧制高线采用圆-椭圆-圆孔型系统,为大幅降低精轧机额定电流负载,精轧机来料由Æ50mm光圆减小到Æ25mm光圆,轧料断面积由原来的1963mm2缩减到490mm2,精轧机组延伸率由此下降85%,根据轧机轧制能力向前重新分配轧制压下,预精轧机组前3架为Æ500mm轧机,后3架为Æ 450mm轧机,具有较大的轧制能力,将新增压下主要分配至中轧机组,总延伸系数提高到2.8,中轧机组出口轧料为Æ38mm光圆,中轧机组6个道次目前7机架和8机架轧机负载已接近90%,未在增加轧制压下,确定粗轧机来料为Æ88mm光圆,粗轧4道次采用无孔轧制技术不增加轧制压下,坯料为150mm×150mm断面连铸方坯。

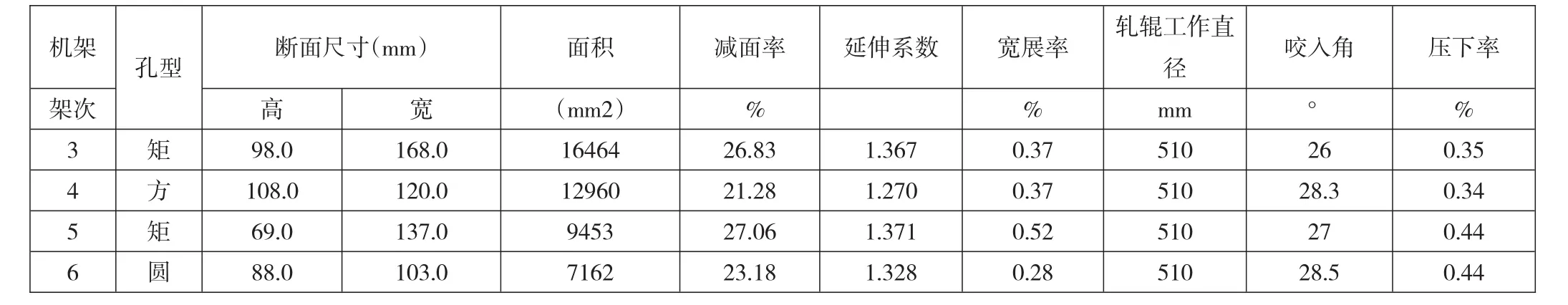

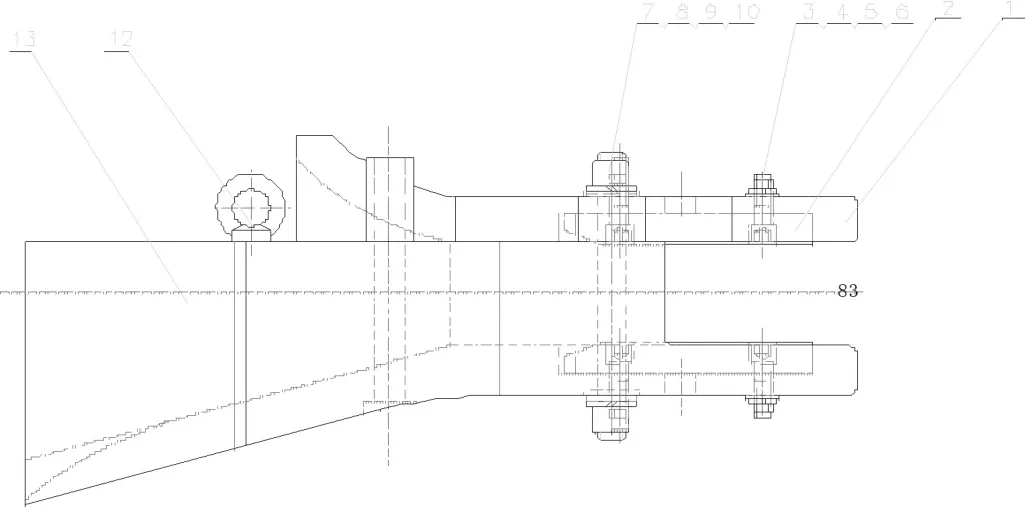

表1.型材粗轧工艺改造参数表

表2.型材粗轧工艺改造轧制力核算

3.2 粗轧无槽设计

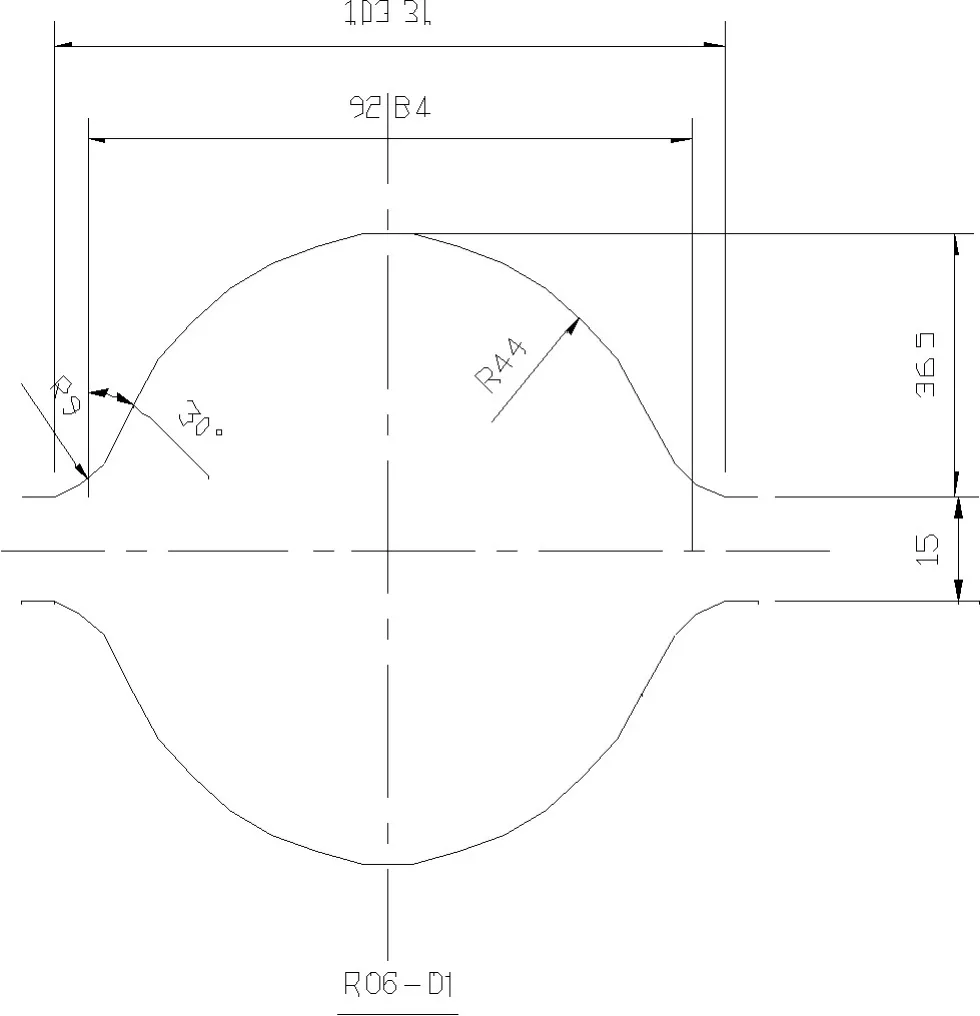

粗轧机组为4架Æ550mm轧机,无槽轧制工艺采用最大压下两设计,咬入角工艺计算及参数见表1,根据万向接轴允许的最大偏角为1.5度,合理配置辊径范围,考虑使用稳定性和维护等因素,粗轧进口导卫形式采用滑动设计,水平机架导卫用原设计导卫,立式机架自己设计制作,导卫考虑制作简单,过钢稳定等因素,可用钢板由准备工段制作,导卫形式示意图见图2.

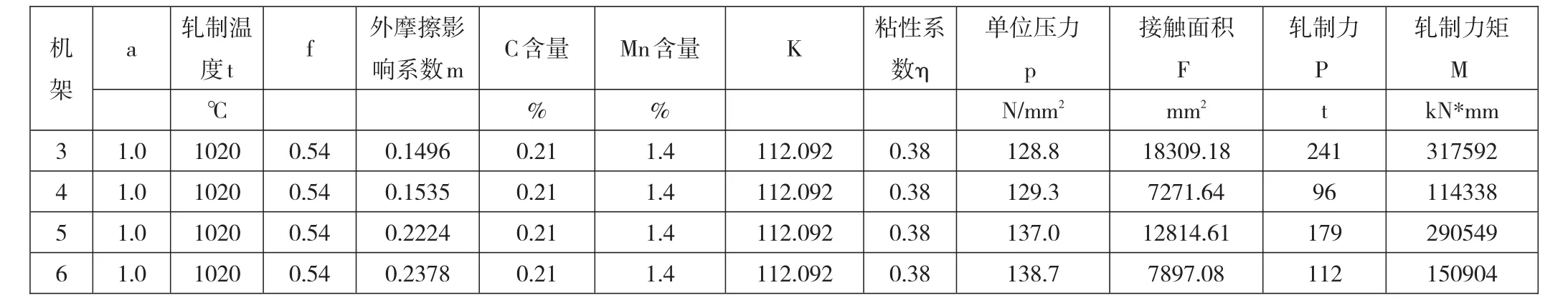

为保证6架~7架间的稳定,6架孔型采用圆孔设计,6架孔型图见图1,轧制能力核算见表2。

上表中,辊径直径为510mm,摩擦系数等参数综合各工具手册所查的参数数据,以及用改造前同架次和棒材、高线的粗轧无槽轧制时的实际所测数据计算所得,更贴近于实际生产,经计算得知,粗轧设备能满足粗轧无槽工艺设计需求。

图1.型材粗轧6架孔型图

图2.型材粗轧工艺改造导卫形式示意图

4 效果

4.1 改造后的效果

改造后,工艺稳定,产品质量有保证,粗中轧工艺能同时具备轧制Æ8mm-Æ10mm的高线产品和Æ25mm-Æ32mm的棒材产品。轧制棒材时,粗中轧6架、7架以及12架轧机负载略高于改造前的负载,但均低于90%,精轧机轧机负载保持在80%左右,均低于85%,所有轧机设备的负载均处于安全范围内,辊环损坏大幅降低,改造效果良好。

16架至精轧机之间的工艺事故大幅降低,轧件张力控制得以改善,速度调整难度降低,头部30圈左右尺寸小,甚至无纵肋的情况得以解决,成材率大幅提升。

4.2 不足之处及解决方法

由于预精轧为短应力轧机,且轧辊为钢轧辊,其料形控制精度不如传统工艺使用的轧机和辊环高,以及预精轧采用大压下、大变形轧制等特点,班中调整频率略高,要求调整工有相对高的责任心和岗位技能。为解决轧件精度问题,可引入硬度相对较高,更耐磨,弹跳小的高硼钢轧辊,可延长调整周期,提高轧件尺寸精度。

5 结论

5.1 无槽轧制工艺调整灵活,对于孔型工艺复杂的多功能轧线,无槽工艺是实现工艺共用的最好方法;

5.2 充分利用型材线的工艺优点,以长补短,可实现预精轧用短应力轧机来轧制高线产品,相对于辊径小的辊环,大轧辊可实现大咬入角轧制,可弥补轧机数量不足的缺点;

5.3 通过优化,充分利用工艺设备的长处,在精轧机比传统工艺多2个道次的情况下,也能在保证设备安全选稳定运行的前提下,实现Æ8mm和Æ10mm盘螺的生产。