基于自由锻的大型连杆体胎模锻工艺设计

文/李伟阳,康海鹏,朱保亮,李大乔·宝鸡石油机械有限责任公司热工分公司

基于自由锻的大型连杆体胎模锻工艺设计

文/李伟阳,康海鹏,朱保亮,李大乔·宝鸡石油机械有限责任公司热工分公司

本文针对特殊的大型连杆体,在不适合模锻的情况下,设计出一种自由锻结合胎模锻的锻造工艺,利用胎模锻出连杆体的杆部和球形头部,再自由锻锻出连杆体头部,使整个连杆体外形接近零件,避免锻件流线机加工时被切断,设备和模具投入小、锻件重量轻、机加工余量少,锻件力学性能更优越。

背景介绍

连杆体在传递力的过程中,承受着很高的周期性冲击力、惯性力和弯曲力,这就要求连杆体具有高的强度、韧性和疲劳性能。由于模锻成形接近最终产品几何形状和尺寸精度,同时可以改善其组织,获得更高的力学性能,所以在连杆体生产中占据主导地位。模锻连杆体具有大批量、小规格的特点,对于某些大尺寸连杆体需要投入大型的模锻设备和模具才能完成。

本文针对小批量、结构简单、尺寸大的连杆体,设计出一种在自由锻基础上结合胎模锻的锻造工艺,可以锻造出接近零件外形的连杆体毛坯,减少锻件重量和机加工余量,满足设备模具的较小投入,具有显著的经济效益。

零件结构和工艺性分析

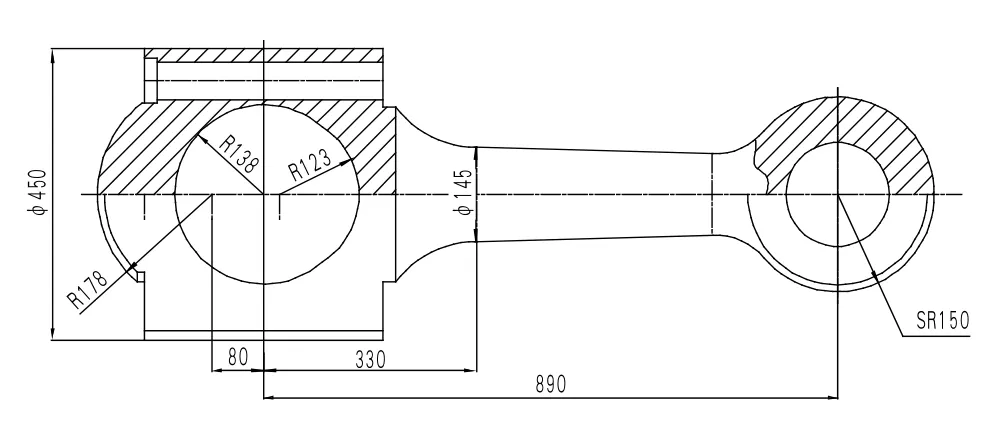

图1为连杆体零件示意图,总长1298mm,厚度150mm,重量270kg,材料42CrMo。分析其结构:可以分为大方形头部,圆形杆部和拍扁的球形小头部。与传统连杆体相比,杆部没有工字凹槽,有利于胎模成形,大头部重量大,结构简单,适用于自由锻成形,小头外圆部为球形,可以通过球形模摔球后拍扁成形。

锻造工艺设计

锻造过程如下:

下料→加热→粗拔长杆部台阶→加热→分料模分料→杆部摔模拔长杆部→拍扁锻方大头部→加热→模锻球形小头→拍扁球形小头→精整→正火。

根据锻件重量和尺寸,确定在3t电液锤上锻造,整个锻造过程分3火次完成,分料时由于杆部直径相对较小(φ145mm),重量小,为了能更准确地分料,用分料模来限制金属流动,然后杆部在杆部摔模内成形,保证了杆部的尺寸和表面质量。

大头部重量大,约占整个锻件的2/3左右,外形简单,宽度大于厚度的2倍以上,根据圆形截面变扁方截面公式:φ=(2B+H)/3(其中φ为拍扁前圆钢的直径,B为拍扁后方坯的宽度,H为拍扁后方坯的厚度),采用自由锻拍扁锻方,头部留自然圆弧成形。

图1 连杆体零件示意图

小头部由球形拍扁而成,根据球体拍扁经验公式:Sφ=b+2(D-b)/3(其中Sφ为拍扁前球体直径,b为球体拍扁后的厚度,D为球体拍扁后的最大直径),求得球体拍扁前的球径,再根据体积不变原理得到摔球前圆柱形坯料的直径和长度。

大小头部的孔壁相对来说较薄,冲孔时容易冲偏或使锻件变形走样,故孔不冲出。

胎模设计

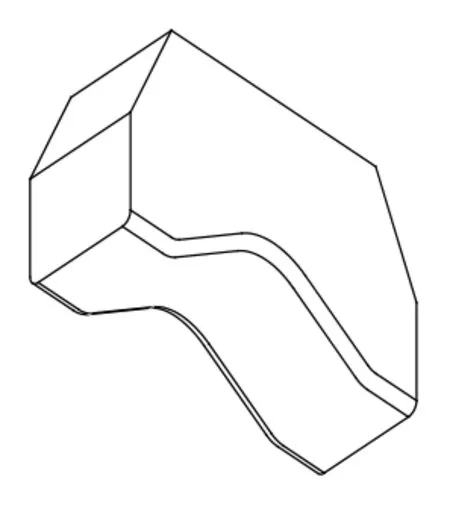

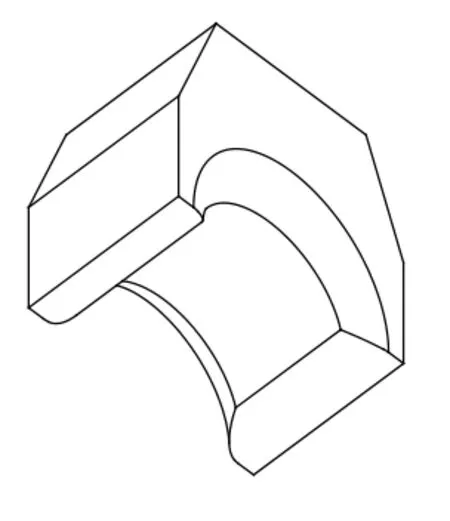

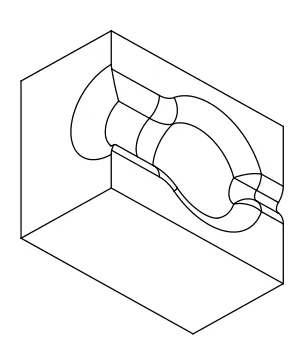

图2、图3、图4分别为分料模,杆部摔模和球形摔模。

图2 分料模

图3 杆部摔模

图4 球形摔模

整个锻造过程要使用以上三件模具各一对,用分料模分料后在锤上胎模锻完成杆部和小头部,自由锻大头部。

分料模由两个互成120°的斜面构成,上下分料模合模后的内孔高度即为粗拔长杆部台阶的直径,根据体积不变原理确定分料模宽度。

杆部摔模内腔为椭圆形,在摔杆的过程中,要不断的转动锻件,以便杆部变形均匀,椭圆形内腔易于锻件转动,利于金属变形流动,不夹料,不会产生折叠,摔模两端有R50mm的大圆弧倒角,以便杆部和两头自然过渡。

球形摔模在球头顶部开有溢流孔,其作用在于摔球过程中便于金属向摔模后部流动,减小变形阻力,防止坯料咬死,使金属更好的充满球形模型腔。

发现的问题和工艺改进方向

根据现场生产反馈,在圆形坯料拍扁锻方时,坯料的变形方向主要集中在圆形坯料的中间部分,变形的不均匀会使拍扁后的坯料中间宽度大于两头,有时甚至使两头达不到工艺尺寸要求,所以按圆截面变扁方截面公式时,应在计算得出的直径数据上加放20~30mm左右为宜,也要注意在拍扁锻方过程中尽量使中间和两头变形均匀。

现场生产中发现,头部在摔球模内摔球时,球体后部金属流动阻力非常大,有时金属难以从溢流孔中挤出,甚至形成严重的折叠、夹层。所以在摔球模内摔球前,用氧气乙炔将柱形坯料的一头环切去一部分,使坯料头部形成锥形,这样有利于金属在模具内流动,并从溢流孔流出,更好的充满型腔。

结论

本文详细介绍了自由锻的大型连杆体胎模锻工艺设计,得出以下几个结论:

⑴这种基于自由锻基础上的胎模锻大型连杆体工艺,可以锻造出符合设计图纸要求的连杆体锻件,如图5、图6所示。

图5 实体锻件

图6 实体零件

⑵连杆体锻件内部流线符合锻件外形,力学性能优越,机加工余量较自由锻小,锻件重量轻。

⑶该工艺设备和模具投入小,模具简单,易操作和维护,经济效益好。