关于调质钢活塞产品锻造工艺及后续处理

文/王建军·一汽锻造(吉林)有限公司

关于调质钢活塞产品锻造工艺及后续处理

文/王建军·一汽锻造(吉林)有限公司

背景介绍

节能和环保是影响发动机发展的两个因素,常规的铝合金活塞已远远不能适应高性能发动机的高增压、低油耗、低排放等新技术要求。众所周知,18MPa爆发压力是临界值,钢活塞比铝活塞有着更加卓越的性能:拥有20%的二氧化碳减排能力,降低产品高度进而降低发动机高度,减轻曲轴的传动力等。

整体锻钢结构活塞成为理想选择,锻钢结构活塞主要用于发动机爆发压力超200bar,升功率超过32kW/L的高强化发动机上。与普通发动机相比较,高强化发动机可提高功率30%以上,降低油耗10%,通常用于载重汽车、工程机械及发电机组等。

目前,国外锻钢结构活塞已得到较多应用。马勒、辉门和科尔本施密特等国际著名活塞公司已具备批量生产锻钢结构活塞的能力,年市场需求量达到1,000万只左右。国内主要发动机制造企业也在加紧对使用锻钢结构活塞的高性能发动机进行研制和产业化,预计市场年需求量约为100万只左右,未来锻钢结构活塞的市场前景将更加广阔。

活塞是发动机上的关键零件,长期在交变高温、高压及冲击载荷条件下工作,性能直接影响到整个发动机的性能和安全系数。现在大多数活塞为铸造生产,重力铸造和压力铸造均会产生缩孔、缩松、气孔等缺陷。即便是采用挤压铸造,也避免不了氧化物夹杂和小气孔产生。采用锻造钢活塞,晶粒可以达到细化且成流线分布,材料内部缺陷也会消除,组织更致密,不仅力学性能有所提高,且导热和抗高压能力也明显增强。

钢活塞锻件结构分析

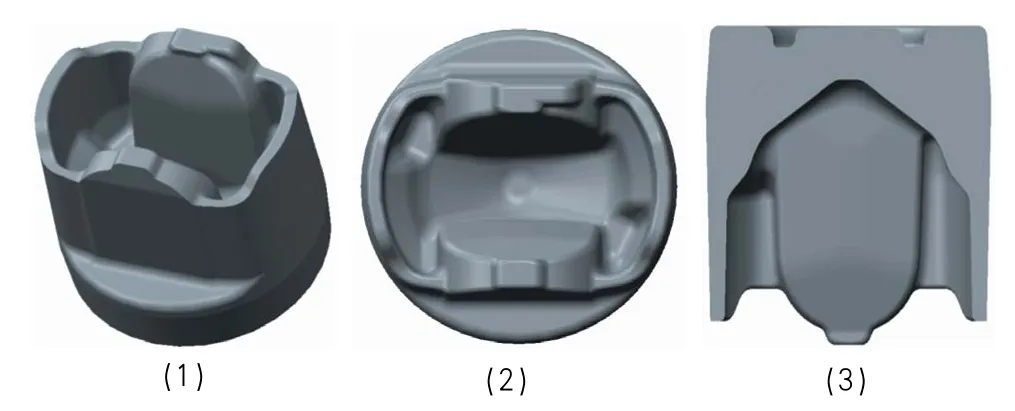

某系列锻造钢活塞是重卡发动机上的重要零部件,如图1所示,要求寿命长、耐磨、耐热,具有较高的强度和综合性能。活塞材料:42CrMo4,锻件质量:7kg,产品外形为圆周对称形状,内部深腔几何结构复杂,尺寸精度要求高,内腔均为非加工表面,锻件存在薄壁,活塞裙部最薄位置约6mm,薄壁高度较高约90mm,锻造难度较大,其结构图如图2所示。

锻造成形工艺

通过工艺方案优化,最终确定工艺流程如下:

图1 某系列锻造钢活塞

图2 某系列锻造钢活塞结构图

圆盘锯下料—500kW加热—3150t锻压机(镦粗—预锻—终锻)—315t切边压力机(切边)—热处理—粗加工—刻字—防锈—包装—发交。

对其工艺有如下要求。

⑴此活塞材料锻造温度要求在1180~1220℃,按照客户要求,过热坯料必须直接报废处理,低温料只允许重复加热1次,否则会影响锻件内部组织及性能。

⑵锻造过程中各工位之间锻件要专人传递,尽最大程度减少对活塞锻件表面的磕碰,磕碰严重会导致后续粗加工定位不精确,对称度及顶厚尺寸超差,造成批量废品。

锻造模拟分析

为保证此新产品活塞一次开发成功,设计过程中采用FORGE软件进行模拟。

模拟参数

模拟过程分解:前处理—运算—后处理。

⑴ 前处理:1) CAD数模载入。2)坯料网格划分。3)坯料定位。4)参数设置。

⑵ 运算:通过服务器进行运算。

⑶后处理:查看模拟结果、接触情况、折纹、充不满、金属流动、流线、模具应力分析、锻打力等。

过程中的注意点

⑴不考虑坯料弹性变形且各向同性,模具定义为刚性,不发生变形和破坏。

⑵选择模拟软件自带材料库中的42CrMo4材料。

⑶坯料初始温度设定为1200℃,模具温度设定为250℃,锻件、空气及模具间均有热交换。

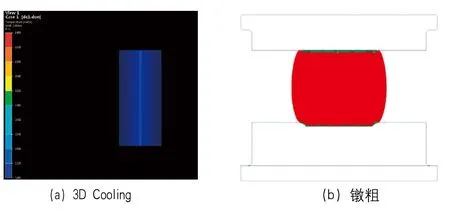

⑷在模拟镦粗工序前需要进行3DCooling模拟,目的:模拟出坯料从电加热炉出来到镦粗工序过程中温度降低的情况(如不进行此操作会影响锻打力和充满情况)。

⑸高度存储步长设置为1mm,细化模拟步骤,可以更加清晰准确的显示模拟结果,如折纹、充不满、金属在锻打过程中流动趋势等。

⑹坯料先进行自动面网格,然后再进行体网格。

⑺体网格时原材料网格设置为4~5mm3,具体需要根据服务器节点数量确定。如果服务器节点较多可以适当减小网格体积到3~4mm3,网格越小,模拟结果越准确。

⑻定义锻压机:在预锻或者终锻的上模定义锻压机,选择机械压力机TKF3,旋转速度30rpm,R/L=0.15,曲柄半径150mm。

⑼热交换文件设置:钢+高温(中等)。

⑽模具摩擦文件设置:水+石墨。

⑾所有模具的预热温度设置:250℃。

⑿各工序间锻件与下模设置接触时必须采用重力调节,如不采用重力调节,可能导致锻件与模具接触数据不准确,定位不可靠,影响最终的模拟结果。

⒀流线和心部疏松组织模拟。FORGE中流线和心部疏松组织的模拟类似,首先必须在前处理中进行设置。

模拟结果与分析

镦粗:坯料高度由187mm镦粗至90mm,如图3所示。

图3 镦粗工步

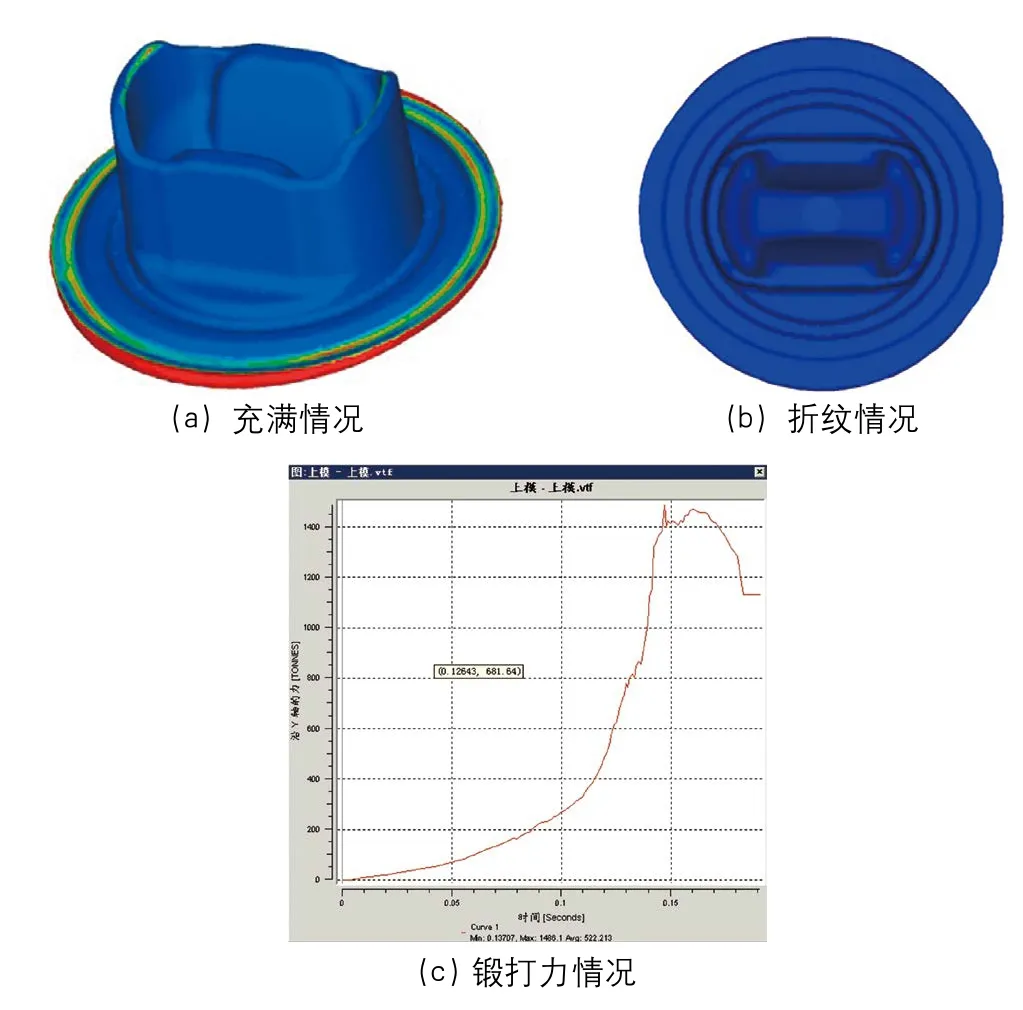

预锻:充满、折纹、锻打力情况如图4所示(图示状态为设计厚度加1mm状态充满情况)。

图4 预锻工步

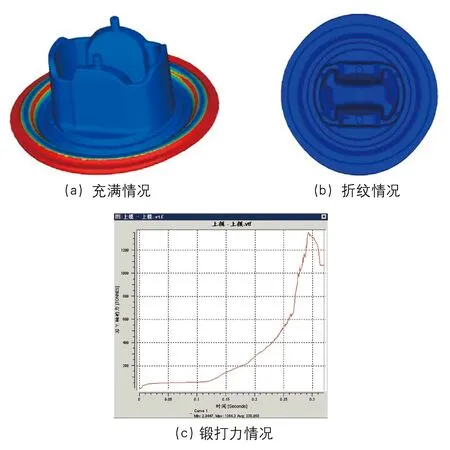

终锻:充满、折纹、锻打力情况如图5所示(图示状态为设计厚度加1mm状态充满情况)。

图5 终锻工步

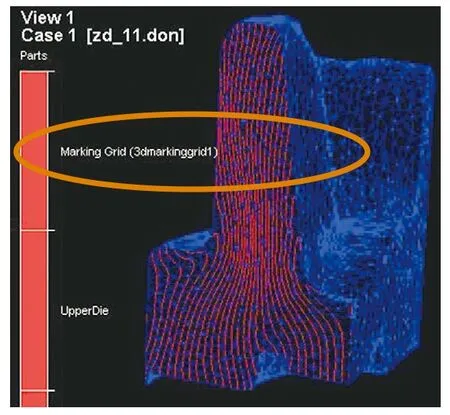

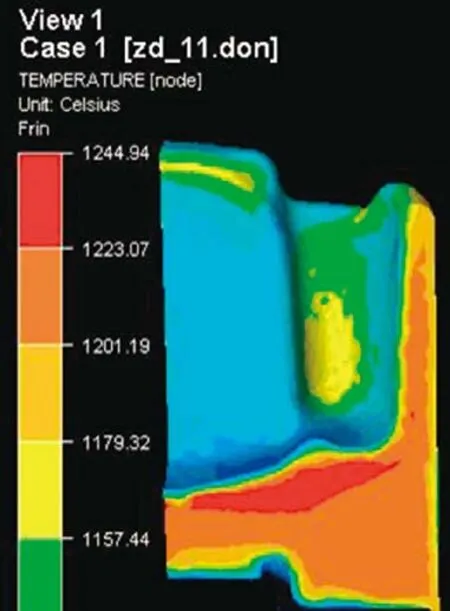

模拟流线情况及模拟时充不满的温度场情况如图6、图7所示。

图6 模拟流线情况

图7 模拟时充不满的温度场情况

工艺验证(生产试制)

⑴在实际生产过程中,模具设计的排气孔有利于活塞裙部充满。

⑵增加模具环形阻力墙有利于活塞裙部充满。

⑶提高模具寿命。

1)初期模具结构为整体式结构,生产500件左右模具开裂。

2)采用模具分块设计。效果:模具寿命由原来的500件提高到2000件,模具成本大幅度降低,单件模具成本由原来的25元/件降至10元/件。

⑷热处理

1)淬火炉各参数设定见表1。

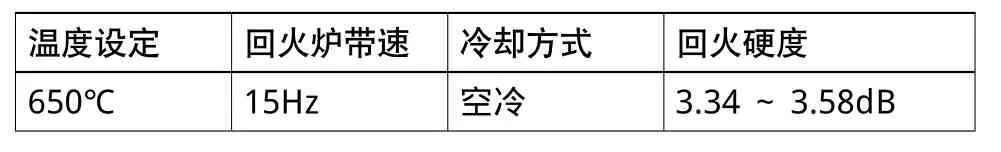

2)回火各参数设定见表2。

通过调整淬火炉搅拌器喷嘴位置及功率(电机由0.75kW加大至7.5kW),降低淬火温度和冷却速度,活塞淬火裂纹比例由初期的15%降至3%。

抛丸清理

活塞类产品清理需要采用专用抛丸吊具,内腔及外壁很容易残留氧化皮。客户对活塞表面质量要求非常严格,如在最终百检过程中漏检,会引起客户强烈抱怨。

表1 淬火炉参数设定

表2 回火参数

探伤

由于活塞产品特殊的结构,热处理过程中很容易产生淬火裂纹,特别是活塞裙薄壁处,通过调整热处理工艺参数可以降低活塞淬火裂纹比例。淬火裂纹如图8所示。

图8 淬火裂纹

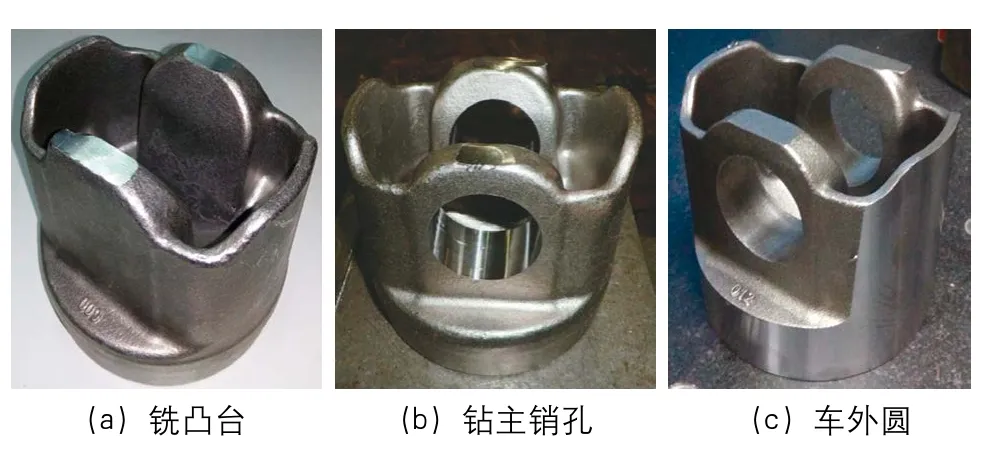

机加工

机加工过程主要包含铣凸台、钻主销孔、车外圆三个步骤,如图9所示。

图9 机加工

刻字

活塞类产品较特殊,锻件需要进行刻字,刻字信息主要是为了锻件的可追溯性,因为活塞产品是发动机重要的零部件,需要有模具代码、热处理炉号、原材料炉批号、客户标识等可追溯性标识。刻字采用普通气动、针式刻字机。

防锈

采用以下两种方案。

⑴生产初期采用VCI防锈袋、VCI淋膜防锈纸以及硅胶干燥剂。防锈效果如图10所示。

图10 防锈效果图

⑵采用挥发性防锈油。挥发性防锈油俗称快干防锈油,是由环保性溶剂油和防锈油添加剂调和而成。主要好处是大部分油膜被挥发、不油腻、不粘手、不会污染产品。不足之处是防锈时间短,一般在半年到一年时间。

包装

采用两种包装方案。

⑴采用木箱。初期通过与客户进行沟通,采用如下包装方案:1)包装箱;2)防锈袋;3)隔板;4)防锈纸;5)干燥剂。

⑵采用铁箱。由于木箱的成本较高,同时考虑环保因素,后期将木制包装箱改为铁箱。

结束语

活塞锻件产品在最初生产过程中出现了许多问题,如模具寿命低、充不满、折纹、锻件表面缺陷、裙部变形、热处理淬火裂纹、粗加工后对称度及顶厚尺寸超差等问题。针对出现的问题,通过项目组不断评审、持续改进、勇于创新,攻克了一个又一个难题。目前该活塞产品已累计供货超10万件,经过两年多的努力,锻件质量及稳定性得到客户充分认可,并且被评为A级供应商。此锻造工艺将广泛应用于后续开发类似活塞锻件产品中,最终相关设计、文件逐渐形成标准化。

王建军,工程师,技术质保部主管。主要从事商用车及乘用车变速箱齿轮、法兰轴、活塞等锻件产品模具设计、工艺流程优化、持续改进、质量提升等工作,主持完成集团活塞锻件质量提升项目,获得一汽集团 “提质、降本”明星称号。