海上平台压裂作业承载能力校核

,

(中海油能源发展股份有限公司 工程技术分公司, 天津 300452)

海上平台压裂作业承载能力校核

赵战江,张超

(中海油能源发展股份有限公司工程技术分公司,天津300452)

海上平台的作业甲板上放置很多压裂设备,需在投入使用前对平台承载能力进行校核和评估。运用有限元方法对海上某压裂平台的作业甲板承重能力进行校核,对该甲板上的关键部位进行承载能力分析,得到压裂阶段与返排阶段平台的最大受力部位,并提出相应优化方案。

平台;压裂作业;甲板;承载能力

0 引 言

压裂作业为海上油气钻采过程中的重要环节,压裂液的挤压作用使油气层形成裂缝,是油气开采中增产增效的主要方法。在海上油气开发过程中,海上压裂平台具有较大的作用,但是压裂平台上往往放置很多重型设备,对海上平台的稳定性与安全性造成了一定的负担,所以在投入使用前需要对平台作业甲板进行承载能力校核。

目前国内外学者对海洋平台承载能力分析开展了很多研究。聂炳林[1]、张兆德等[2]和王树青等[3]对埕岛油田导管架平台进行极限强度分析。孙斌等[4]以固定式导管架平台为研究对象,采用有限元法对平台进行极限承载能力分析。何懋华等[5]针对南海海域环境荷载下服役的固定式平台,运用基于ANSYS软件的单元替换法分析计算该平台无缺陷和损伤2种情况下的极限承载能力,并验证计算结果的正确性和可行性。许滨等[6]使用非线性模拟技术,分析导管架平台在静载和环境载荷作用下的极限强度,并对“渤海八号”导管架生产平台进行极限承载能力分析与计算。VANNAN等[7]应用线性分析的简化方法得到墨西哥湾5座平台的极限承载能力,并证明该方法的有效性和经济性。PETRUSKA等[8]应用非线性静力推倒分析法分析墨西哥湾一座平台的极限承载能力,并推出平台的失效概率。综上所述,目前的研究考虑的主要是冰载荷作用下的极限承载能力,而针对海上平台压裂作业承载能力的分析的相关研究则较少。

本文运用有限元方法对东海某压裂平台的作业甲板承重能力进行校核,对该甲板上的关键部位进行承载能力分析和优化设计,对压裂平台施工作业时的安全性分析提供参考。

1 设备概况及布局

1.1设备概况

本文研究对象为海上某平台钻井支持模块(Drilling Support Module, DSM)作业甲板,甲板可用面积为13.44 m×27.59 m=370.8 m2,满足压裂设备的摆放需求。作业甲板上有4道T型梁,宽0.3 m,高0.35 m,内侧间距2.8 m,T型梁可以很好地解决甲板抗拉强度弱的缺点,同时可以防止甲板的坍塌,T型梁之间可以用木板填充。设备需摆放在T型梁上,作业甲板强度为2.5 t/m2。

1.2设备布局

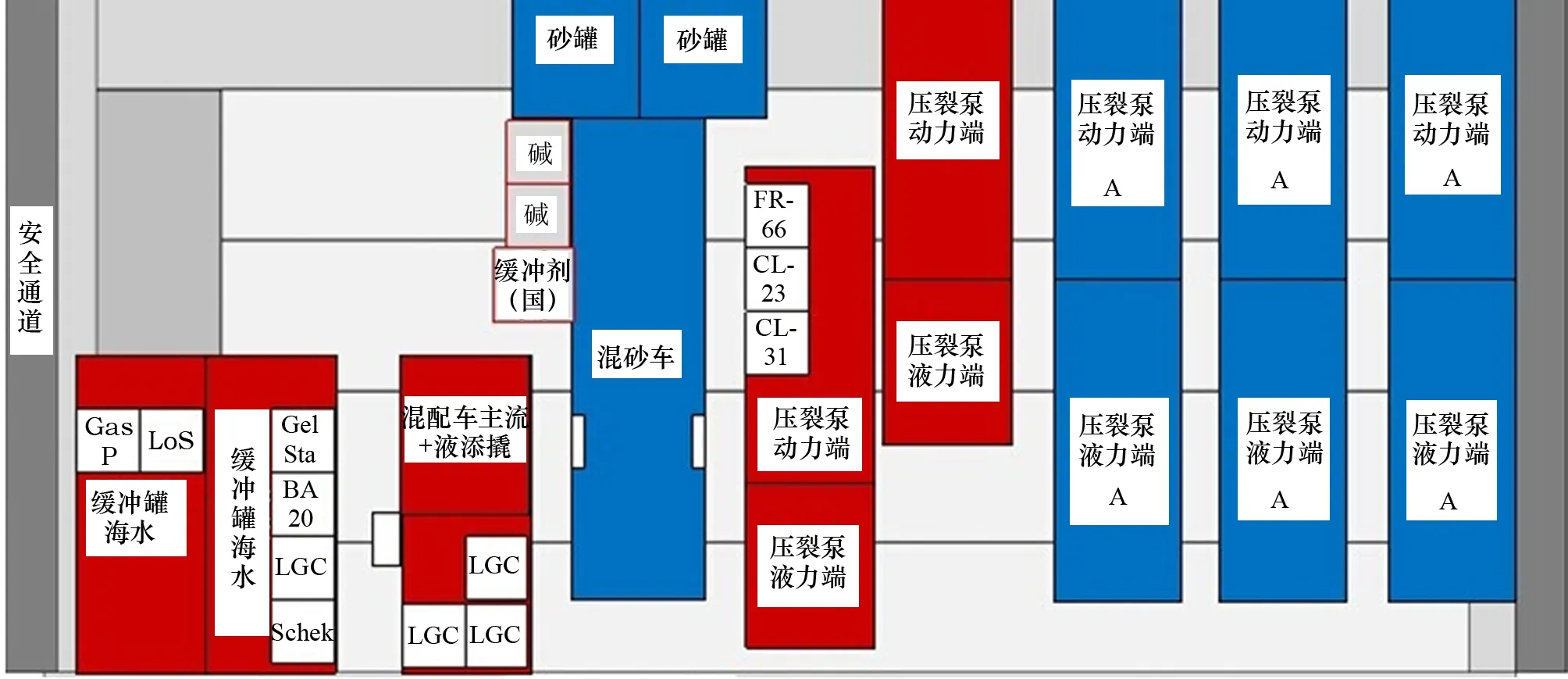

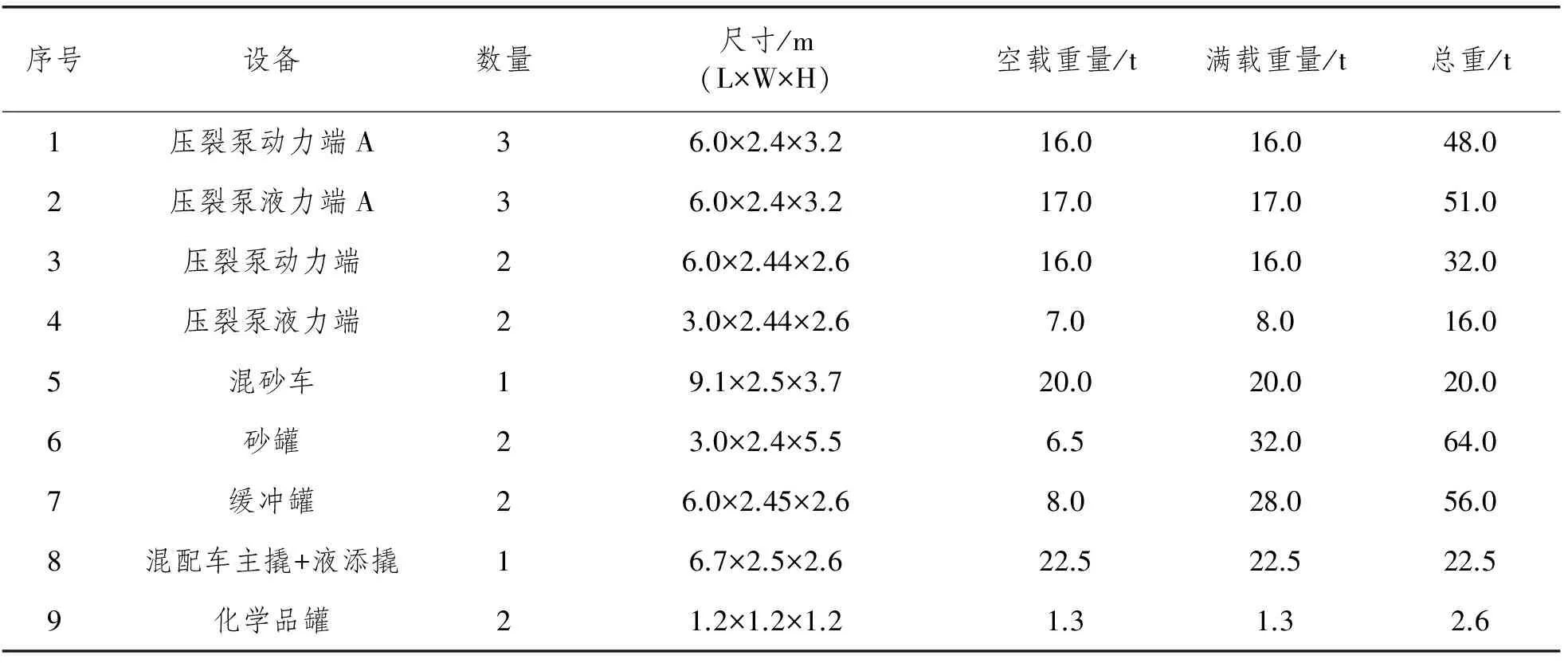

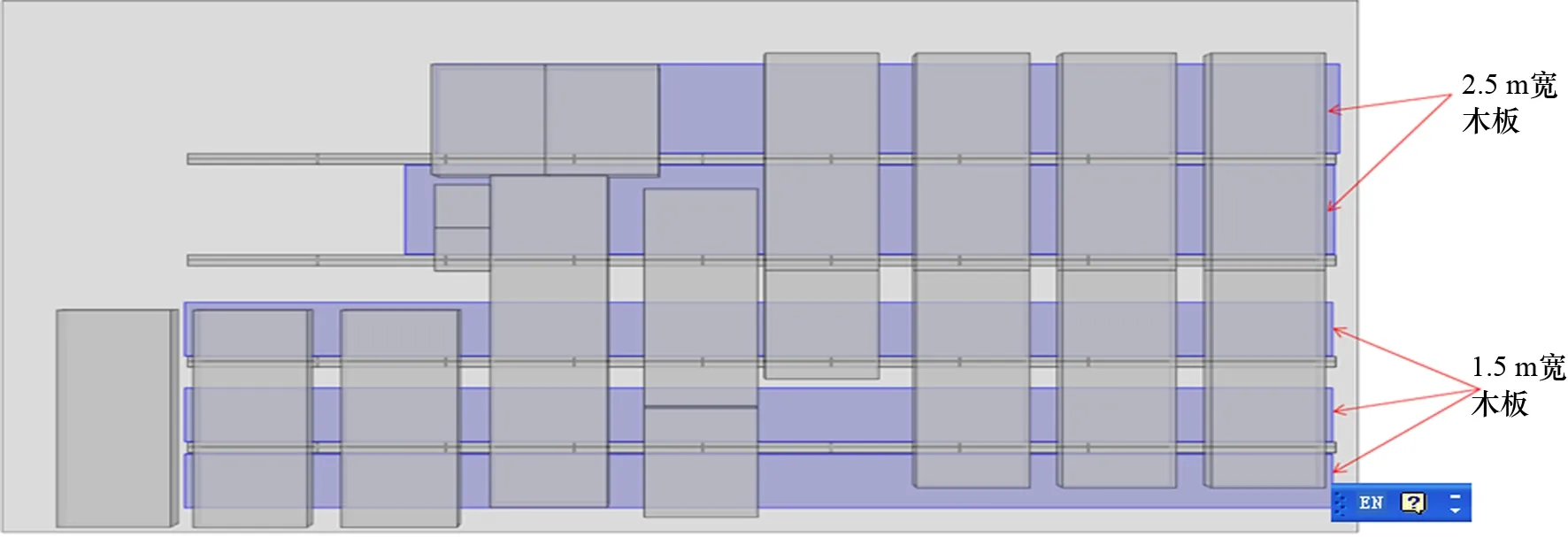

作业甲板压裂阶段的设备布局如图1所示。返排阶段的设备布局如图2所示。2个阶段的设备尺寸和重量分别见表1和2。

图1 压裂阶段的DSM模块设备布局

图2 返排阶段的DSM模块设备布局

序号设备数量尺寸/m(L×W×H)空载重量/t满载重量/t总重/t1压裂泵动力端A36.0×2.4×3.216.016.048.02压裂泵液力端A36.0×2.4×3.217.017.051.03压裂泵动力端26.0×2.44×2.616.016.032.04压裂泵液力端23.0×2.44×2.67.08.016.05混砂车19.1×2.5×3.720.020.020.06砂罐23.0×2.4×5.56.532.064.07缓冲罐26.0×2.45×2.68.028.056.08混配车主撬+液添撬16.7×2.5×2.622.522.522.59化学品罐21.2×1.2×1.21.31.32.6

表2 作业甲板摆放返排阶段设备尺寸和重量

2 压裂阶段的承载分析

2.1压裂阶段的模型建立

根据压裂阶段的设备布局,运用有限元软件建立压裂阶段设备与平台的模型, 如图3所示。

图3 压裂阶段设备与平台模型

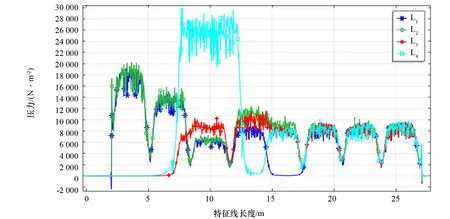

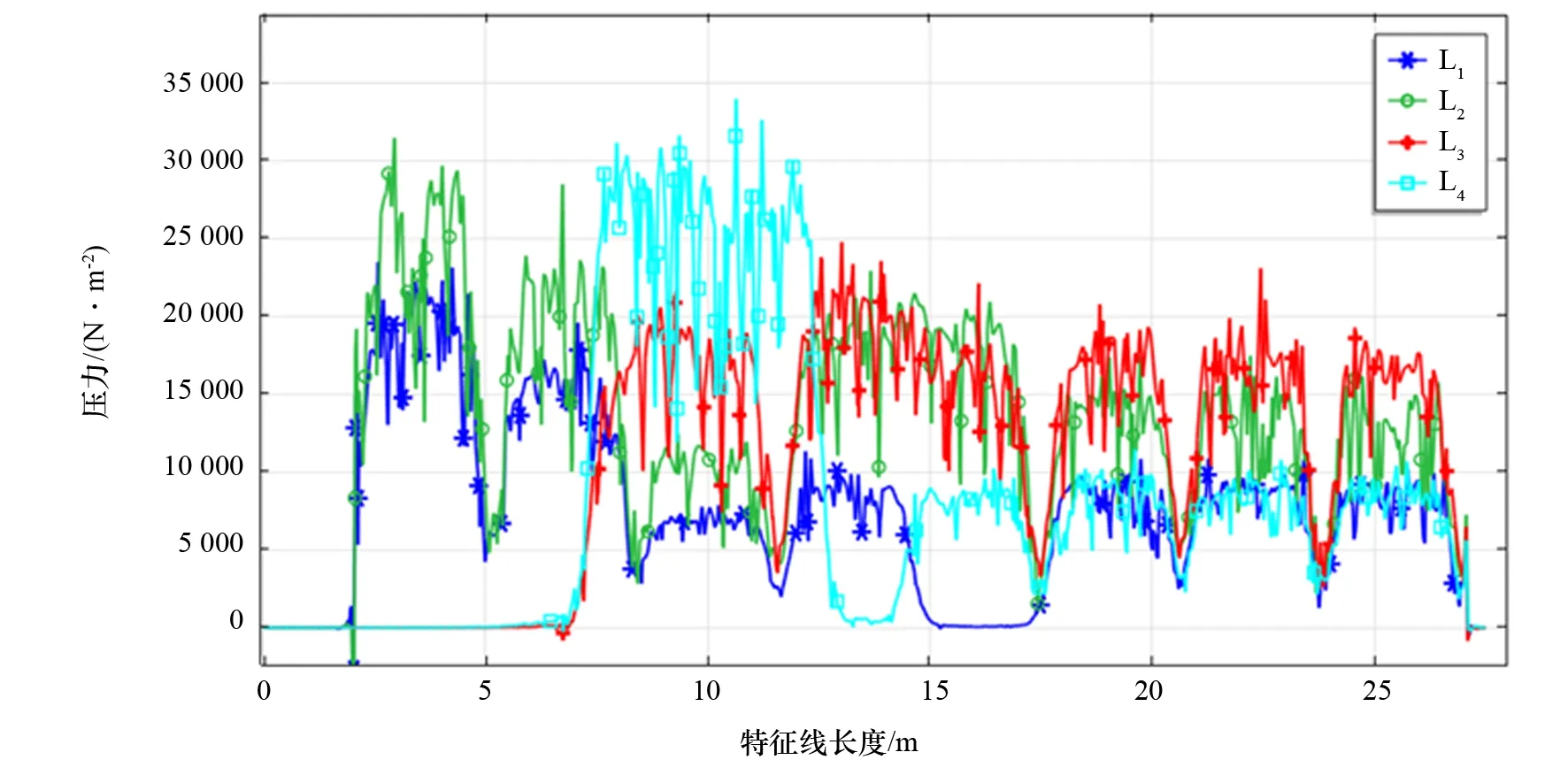

实际上,在同等受力情况下T型梁与平台接触的区域的压力一般是较大的,所以本文中着重分析T型梁与平台接触的区域。在T型梁与平台的交界面的对称轴上分别选取4条线段(如图3中L1~L4所示),着重计算这4条线段上的压力分布。

2.2模型计算与结果分析

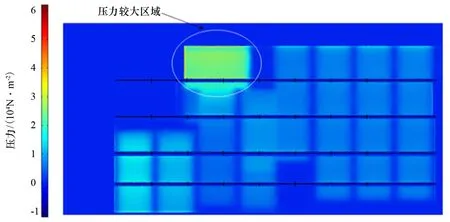

首先计算设备底部全部与平台接触(全接触模型)时的T型梁受力,即T型梁之间铺满了与其等高的木板且所有设备按满载时的重力进行计算,结果如图4所示。T型梁与平台接触面上的压力分布如图5所示。由图5和图6可以看出:砂罐底部T型梁承受的压力最大,约为26 000 N/m2,大于平台的极限承载力25 000 N/m2。建议砂罐底部铺垫一层木板,而且装载率不得超过95.2%。其他设备在与平台接触时,平台承受的压力没有超过其极限压力。另外,缓冲罐(海水)如果直接放在平台上,与平台全接触时平台承受压力约为12 500 N/m2,考虑到其结构复杂性,其底部不可能与平台全接触,建议该缓冲罐底部铺垫木板的面积不得少于其底部面积的1/2。

图4 压裂阶段设备与平台全接触时的压力分布

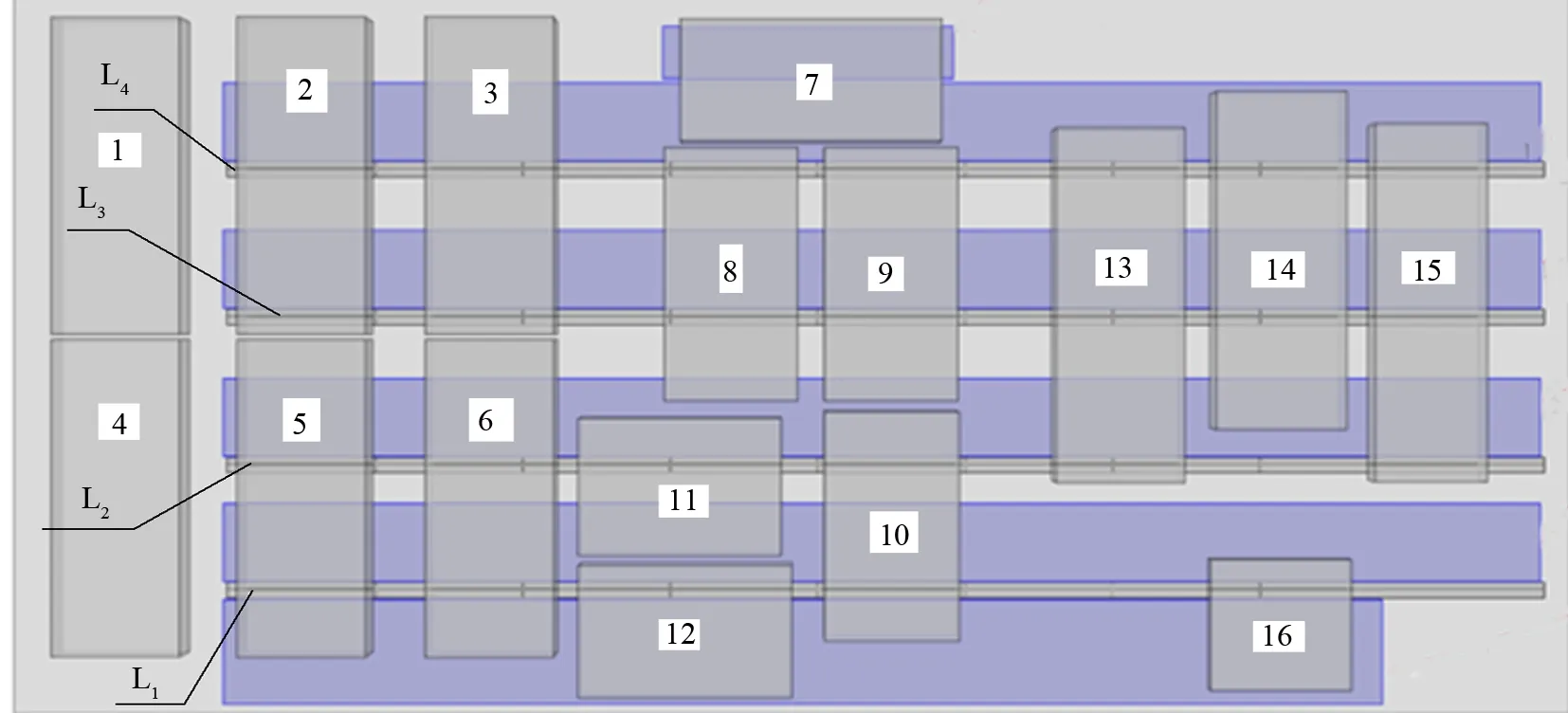

为了节省木材,对压裂阶段全接触模型进行优化设计。设计方案如图6所示。优化后T型梁对平台的压力如图7所示。全接触时的平均压力与优化后的平均压力对比结果见表3,表中序号与图3中设备编号相对应。

图5 全接触时的T型梁与平台接触面上的压力分布

图6 木板摆放方案

图7 压裂阶段优化后的T型梁与平台接触面上的压力分布

序号设备平均压力/(N·m-2)全接触时优化后1压裂泵动力端730075002压裂泵动力端730075003压裂泵动力端730075004压裂泵液力端690095005压裂泵液力端690095006压裂泵液力端690095007压裂泵动力端670069008压裂泵动力端9000110009压裂泵液力端68001000010压裂泵液力端6700770011混砂车5600600012混配车主撬+混配车液添撬112001290013缓冲罐143001650014缓冲罐125001250015砂罐251002510016砂罐2510025100 注:1t/m2约为104N/m2

由表3可以看出:除砂罐底部压力无变化之外,其他设备优化后的平均压力虽略大于全接触时的平均压力,但均小于平台极限承载力,且节省了木材。

3 返排阶段的承载分析

3.1返排阶段的模型建立

根据返排阶段的设备布局,运用有限元软件COMSOL Multiphysis建立返排阶段设备与平台的模型如图8所示。

图8 返排阶段设备与平台模型

3.2模型计算与结果分析

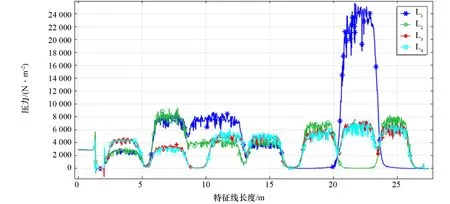

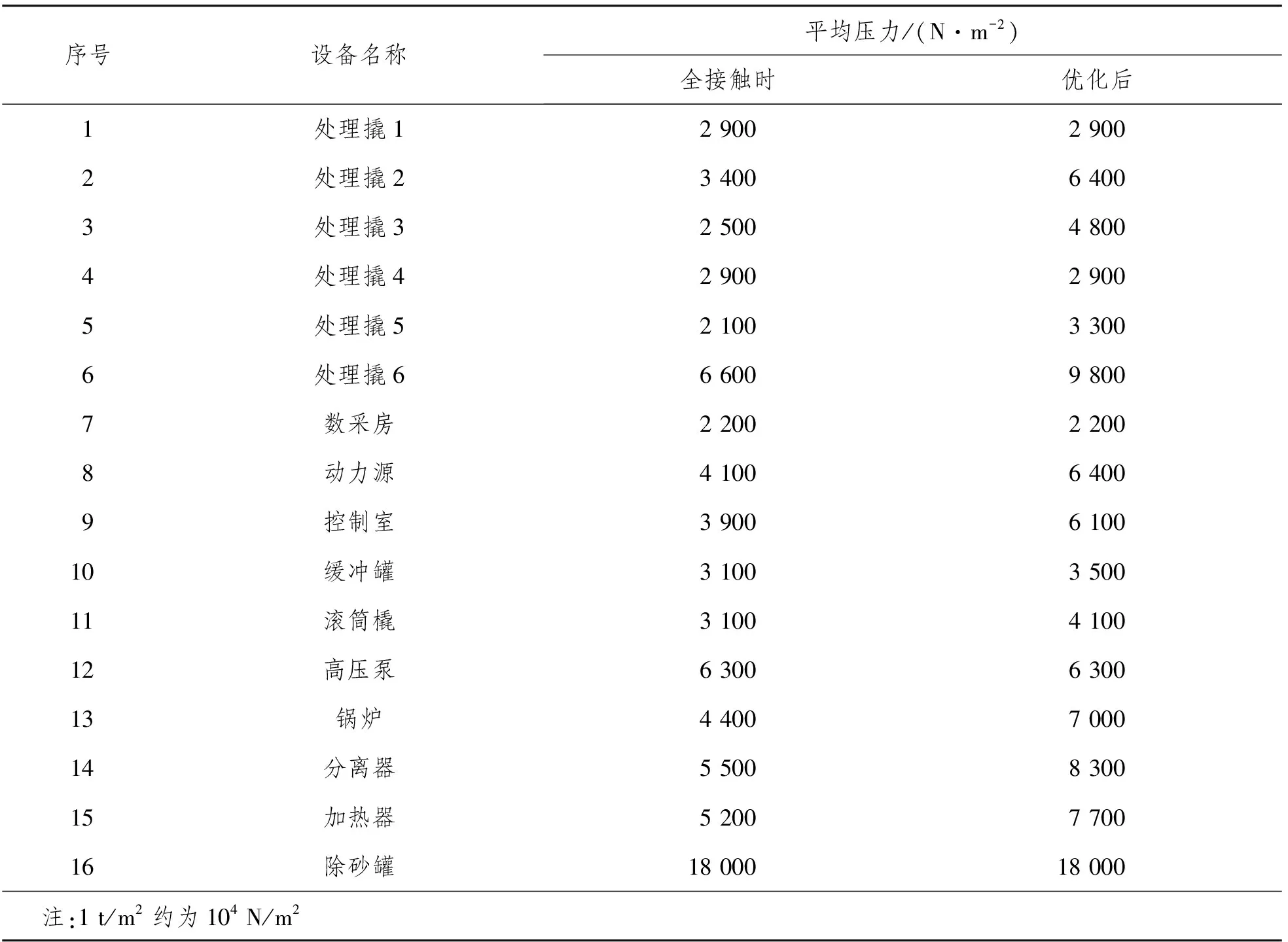

运用有限元软件,首先计算设备与平台全接触时T型梁与平台接触面上的压力分布,如图9所示,可以看出:排砂罐底部的T型梁受力刚好达到平台的极限承载力25 000 N/m2,所以排砂罐底部应全部铺满木板。为了节省木板,同样对该结构进行优化,如图10所示。该方案对应的T型梁与平台接触面上的压力分布如图11所示。全接触时的平均压力与优化后的平均压力对比结果见表4,表中序号与图8中的设备编号相对应。

图9 返排阶段设备与平台全接触时T型梁与平台接触面的压力分布

图10 返排阶段优化后的木板摆放方案

图11 返排阶段优化后的T型梁与平台接触面上的压力分布

序号设备名称平均压力/(N·m-2)全接触时优化后1处理撬1290029002处理撬2340064003处理撬3250048004处理撬4290029005处理撬5210033006处理撬6660098007数采房220022008动力源410064009控制室3900610010缓冲罐3100350011滚筒橇3100410012高压泵6300630013锅炉4400700014分离器5500830015加热器5200770016除砂罐1800018000 注:1t/m2约为104N/m2

由表4可以看出:部分设备优化后的平均压力虽略大于全接触时的平均压力,但并未超出平台的极限承载力,且节省了木材。

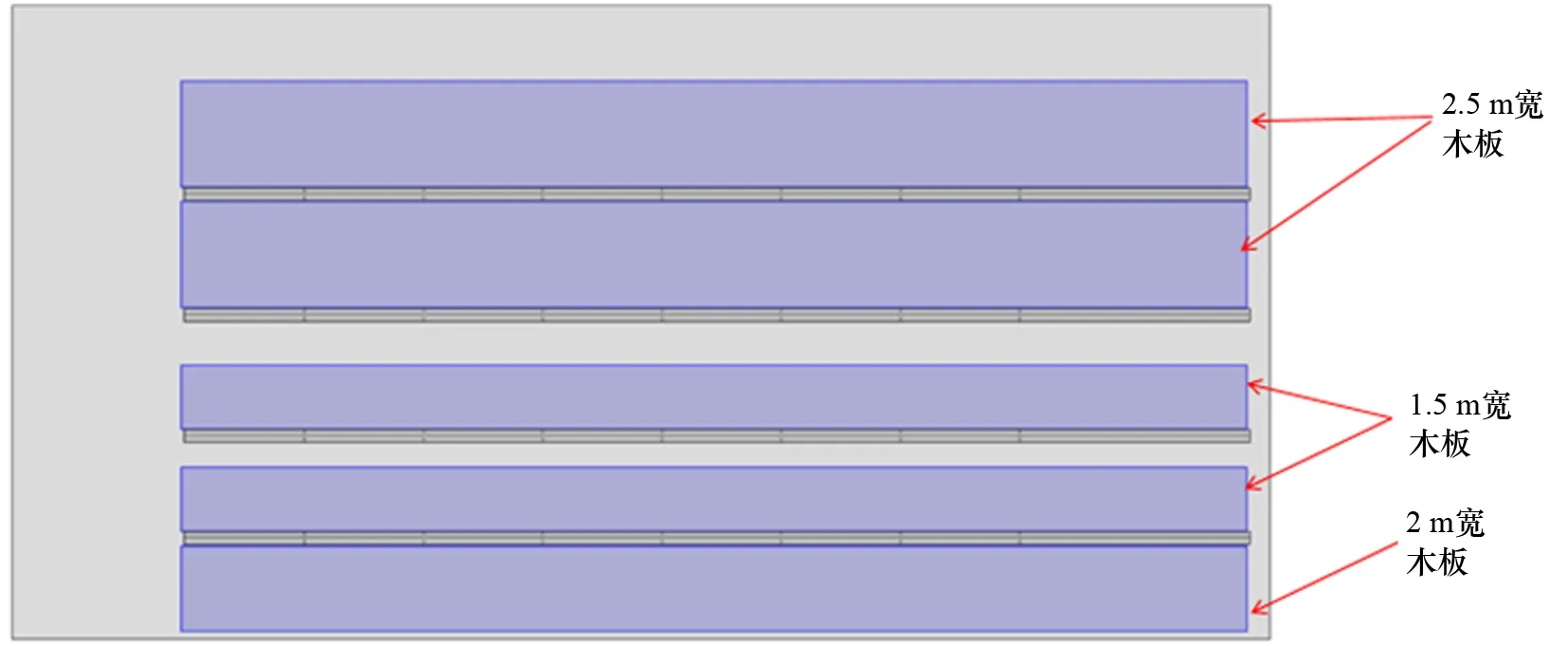

为了减少施工过程,综合考虑压裂阶段和返排阶段的方案,设计了同时适合于压裂和返排2个阶段的木板摆放方案,如图12所示。

图12 综合考虑压裂阶段和返排阶段的木板摆放方案

4 结 论

本文运用有限元法,分别对东海某压裂平台作业甲板的压裂阶段和返排阶段的承重能力进行校核,对该甲板上关键部位的承载能力进行分析,得到如下结论:

(1) 压裂阶段设备底部与平台全接触时,砂罐底部的T型梁受力最大,约为26 000 N/m2,超过平台承载极限,建议砂罐底部全部铺垫一层木板,而且装载率不得超过95.2%。

(2) 对压裂阶段全接触模型进行优化设计,得到相应的木板摆放方案,该方案在满足平台承载要求的情况下,节省了木材。

(3) 返排阶段设备底部与平台全接触时,除砂罐底部的T型梁受力最大,约为25 000 N/m2,达到平台的极限承载力,建议除砂罐底部全部铺垫一层木板。

(4) 对返排阶段全接触模型进行优化设计,得到相应的木板摆放方案,该方案同样在满足平台承载要求的情况下,节省了木材。

(5) 为了减少施工过程,综合考虑压裂阶段和返排阶段的方案,设计了同时适合于压裂和返排这2个阶段的木板摆放方案,为压裂平台的安全施工提供参考。

[1] 聂炳林. 埕岛油田导管架平台结构的安全评估方法研究[J]. 中国海洋平台, 2005, 20(04):44-47.

[2] 张兆德, 韩晓风, 冯永训. 后服役期导管架式海洋平台的极限承载力分析[J]. 石油机械, 2007, 35(10):1-4.

[3] 王树青, 韩雨连. 服役中后期导管架海洋平台结构可靠性评估[J]. 江苏科技大学学报(自然科学版), 2010, 24(02):107-111.

[4] 孙斌,王晋,胡志强,等. 深水导管架平台极限承载能力分析[J]. 石油机械,2014 (11):142-146.

[5] 何懋华,孙树民. 南海固定式平台极限承载能力分析[J]. 船海工程,2013,(05):161-165.

[6] 许滨,申仲翰,吕聪. 渤海八号导管架生产平台极限承载力分析[J]. 中国海洋平台,1994,(Z1):287-292.

[7] VANNAN M T, THDMPSON H M, GRIFFIN J J,et al. An Automated Procedure for Platform Strength Assessment[J]. Ultimate Strength, 1994.

[8] PETRUSKA D, BEREK E, INGERSOLL R, et al. Assessment Of Vermilion 46-A Platform[C]// Offshore Technology Conference, 1994.

CheckonBearingCapacityofFracturingOperationinOffshorePlatform

ZHAO Zhanjiang,ZHANG Chao

(CNOOC EnerTech-Drilling & Production Co., Tianjin 300452, China)

A lot of fracturing facilities are placed on the offshore platform operation deck, so it is necessary to check and evaluate the bearing capacity of the platform before being put into use. Finite element method is used to check the bearing capacity of the operation deck of an offshore fracturing platform, and the bearing capacity of the key parts on the deck is analyzed.The maximum stress position of the platform in the fracturing stage and the flowback stage is obtained. The corresponding optimization scheme is put forward.

platform; fracturing operation; deck; bearing capacity

P75

A

2017-02-21

赵战江(1973-),男,工程师

1001-4500(2017)05-0041-08