应用于中国海域的浮式天然气液化装置研究架构单彤文

(中海石油气电集团 技术研发中心, 北京 100028)

应用于中国海域的浮式天然气液化装置研究架构单彤文

单彤文

(中海石油气电集团技术研发中心,北京100028)

国内浮式天然气液化装置 (Floating Liquid Natural Gas unit, FLNG)装备技术水平尚处于初步阶段,缺乏一体化设计团队,若全部依靠进口技术装备则投资过高,项目经济性难以保证。FLNG在南海恶劣海况条件下服役,其浮式生产装备技术面临新的挑战。对于以上问题,提出:采用国内自主知识产权的浮式液化技术,建设一流的设计队伍;集中优势力量强强联合,打造国内一体化的FLNG建造团队;理论研究与实验论证相结合,开发适合海上工况的浮式液化关键设备,提高设备国产化程度。

浮式天然气液化装置;设计;建造;国产化

0 引 言

天然气为不可再生的化石能源。截至2015年,世界已探明可采天然气储量197万亿m3,按近几年世界天然气产量3.54万亿m3/a[1]计算,可再开采约56 a。探明储量中陆上的天然气资源占近80%,海洋天然气探明储量仅40万亿m3,预测未探明储量达100万亿m3,海洋油气勘探仍有很大空间。因此,地球上可探明的油气资源增长潜力主要在海洋,今后世界石油探明储量的蕴藏重心将逐步由陆地转向海洋。

在全球海洋油气探明储量中,目前浅海占主导地位,勘探较为成熟。今后在浅水领域发现新油气将变得日益困难,预计将有一半的油田开发项目来自深水区域,新增油气储量主要来自深海的局面可能持续20~30 a。开发艰难的深海油气作业已经被认为是石油工业的一个重要前沿[2]。

浮式天然气液化装置(Floating Liquid Natural Gas unit, FLNG)技术的发展成熟为深远海天然气资源的开发创造了条件。根据世界范围内的海上天然气田的储量分布及勘探情况可知:海上潜在应用FLNG开发的气田主要集中在非洲沿海、澳大利亚西北部、中国的南海及南美北部和阿拉斯加的沿海地区[3]。这些地区气矿资源丰富,离岸距离较远,是未来发展的重点地区。

我国南海海域蕴藏着丰富的油气资源,据预测,大部分为天然气储藏。天然气总地质资源量预计为16万亿m3,其中70%位于深远海。南海深远海油气藏离岸上千公里,周边海域没有可依托的开发设施[4],必须采用新型的FLNG开发。

目前,世界上已有4个FLNG项目进入工程化阶段,其中马来西亚石油公司的Kanowit项目于2017年初投产,年产120万t,成为世界上首个投产的FLNG项目。荷兰皇家壳牌公司同法国Technip和三星重工签署的“Prelude”号项目年产350万t,船舶建造安装已完成,预计2017年年底投产。马来西亚石油公司的第2艘FLNG已于2014年与三星重工&JGC签订工程总承包合同,正在建设中。其余处于前端工程(FEED)设计阶段的项目有10余个,根据国际机构预测,未来10年内将有近10个FLNG项目落地。全球FLNG项目见表1。

表1 全球FLNG项目汇总表

1 存在的问题与挑战

国内对FLNG的研究起步较晚,受环境、技术和经济性等条件制约,在国内建设FLNG项目还面临着一些问题和挑战。

(1) 核心技术与装备技术基础薄弱,不能满足FLNG建造需求。FLNG装置的建造需要结合船体和上部工艺设施两大部分。船体建造方面,国内只有沪东中华具有与FLNG类似的项目,但其核心技术NO.96型货物围护系统的关键技术仍来源于法国GTT公司,每艘LNG船舶订单均需缴纳高昂的技术专利费。上部设施装备方面,国内技术基础也很薄弱:设备供应主要局限于小型液化装置;对浮式生产设备的设计制造经验不足,未开展关键设备的海上适应性研究论证;轻型航改燃机主要依靠进口;液化核心装备绕管式换热器尚未实现国产化;塔器等对海洋晃荡环境敏感的两相流设备缺乏海上适应性的论证;国内压缩机厂家未进入海工行业市场;LNG串靠卸料系统只有部分高校开展前期研究,需要设备厂家的制造技术研究跟进。国外先进海工装备厂家形成了技术垄断且对外保密,抬高装备价格。绕管式换热器作为液化核心设备捆绑液化工艺包销售,单台报价达上千万美元,大大增加了FLNG的建造成本。

(2) 项目投资高,难以保证经济性。FLNG的技术难度大,系统复杂程度高,所用设备均采用各行业的前沿技术,项目建设投资高。壳牌Prelude项目总投资达108亿美元,马来西亚石油公司(Petronas)的首个投产FLNG项目投资20亿美元。下表中列出了几个在建和规划发建设的FLNG项目投资。

表2 在建及规划建设的FLNG项目投资

另一方面,受美国页岩油气弹性增产、欧佩克产量上升以及全球经济增速放缓导致石油需求下降等多重因素的影响,国际原油价格从2014年6月115美元/桶的高位一直下跌,最低已经进入20美元区间。受油价影响,LNG价格从2013年最高的15.75美元/MBtu(1 MBtu≈28.3 m3)到目前LNG现货6美元/MBtu。

受低油价的影响,2014年,Santos和GDF Suez终止了澳大利亚西北部的Bonaparte FLNG项目,必和必拓公司暂停了Scarborough FLNG项目。在国际低油价的形势下,高投资的FLNG项目难以盈利,许多FLNG规划项目被迫暂停或终止。因此,降低FLNG的成本,使得项目更具经济性也是工程化面临的重要问题。

(3) 南海环境条件恶劣,对FLNG提出了更高的技术要求。目前国际上在建和规划的FLNG项目大多位于温和的海域,但南海风、浪、流条件较为恶劣,影响LNG卸料系统和储存系统的适用性。目前FLNG装置与运输船间的卸料方式有旁靠卸料和串靠卸料两种[5-6],其中:旁靠卸料系统有成熟的技术经验,但这种方式只适用于较为平缓的海况,否则可能因为船体的相互运动导致碰撞变形,甚至损坏泄漏。经验表明:在有拖船和艉推并加装护舷的条件下,有效作业海况的极限平均波高不能大于2.5 m。但南海海域的全年有效波高和有效波周期联合分布中,有效波高大于2.5 m的概率高达20%以上,尤其是12月至次年2月海况条件恶劣,浪高超过2.5 m的天数超过一半[7],导致现有旁靠卸料方式的作业窗口期不足。串靠LNG卸料方式下FLNG与LNG运输船采取前后串联,距离约100 m,相比旁靠卸料,该方式海洋环境条件适应能力好,安全性高,适用于海洋环境较为恶劣的海域[8],可作业极限平均波高可达5.5 m。国外多家设备厂商已研制出了16英寸(1 英寸=0.025 4 m)大口径LNG串靠卸料软管的样机,并完成了产品性能测试,通过了国际上权威第三方的产品认证。根据厂家技术资料,串靠卸料软管目前的平均寿命为5年左右,单套卸料系统报价约1亿美元。

LNG储存系统目前普遍采用GTT薄膜舱技术,该技术广泛用于LNG运输船中,但FLNG在使用过程中液货舱将面临中间液位装载工况(10%~70%)上的应用问题。在恶劣海况下舱壁承受的周期性冲击载荷更大,液面晃荡也会导致液舱的疲劳问题。因此,薄膜型LNG储存技术也面临着新的挑战,急需开发适应性更强的新型货物围护系统。

2 解决思路方法

2.1关键技术难点攻克

“十二五”以来,中海石油气电集团技术研发中心联合各装备制造和研发单位进行FLNG装备关键技术的攻关,已经开展了大量的研究工作,先后开展了多个FLNG关键技术与设备研制课题的研究,现已攻克了大型FLNG液化工艺关键技术,开发出了自主知识产权的浮式液化工艺,并在国产FLNG装备关键技术方面有了较大的突破。

图1 FLNG船体晃荡工况受力情况

除考虑海上生产装置空间的紧凑性和重量要求外,浮式液化生产装备与陆上液化装置最大的不同在于进行船体晃动工况下液化设备的性能影响分析,尤其是涉及气液两相流动的液化关键设备,如绕管式换热器、塔器等。

FLNG在风、浪、流的综合作用下产生晃荡,在径向力作用下,上部的两相流设备出现倾斜摆动,导致内部工艺介质的偏流,进一步影响装置的性能。FLNG船体在晃荡工况下的受力情况如图1所示。为进一步论证两相流设备的海上适应性,通过自主研发,采取CFD数值模拟与试验相结合的方法对比验证,完成绕管式换热器和塔器的海上适应性研究。

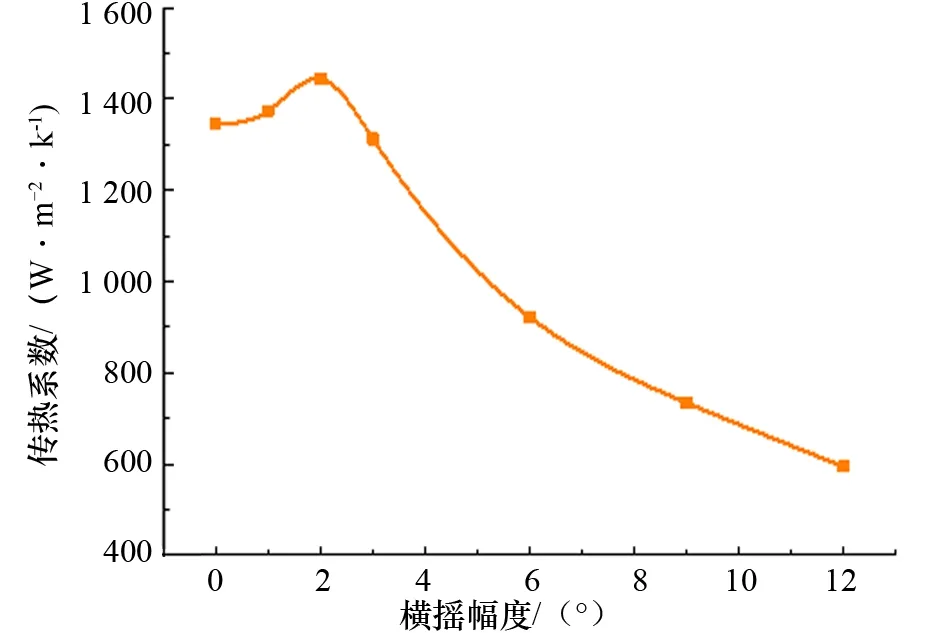

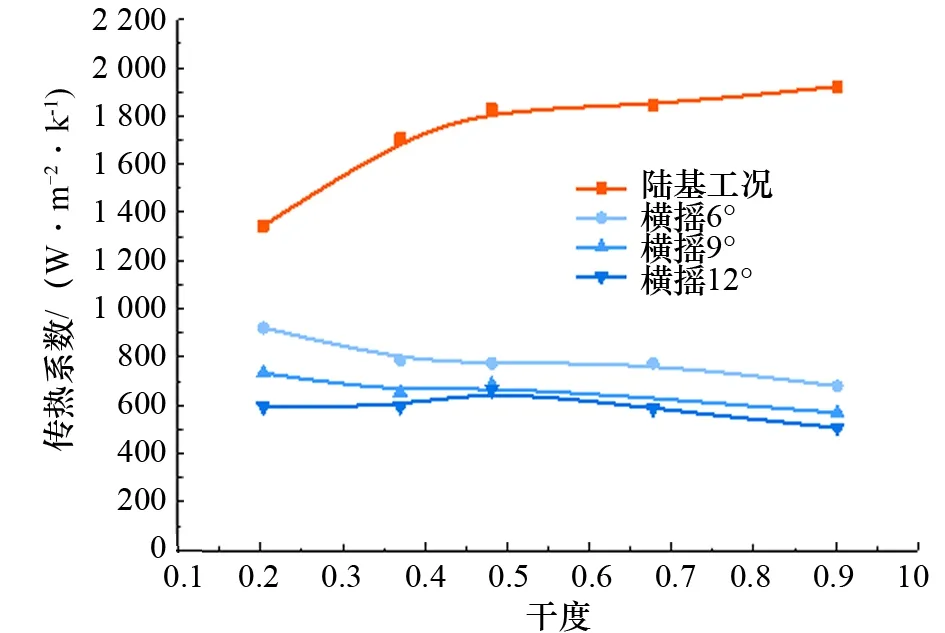

以冷剂气液比为0.2工况为例时的试验和数值模拟结果如图2所示,可以看出:晃动幅度较小时,晃荡对绕管式换热器的传热的影响几乎可忽略,横摇幅度为2°时晃动则对传热有一定加强,但横摇幅度继续增大后传热系数急剧下降;幅度较小的时不同幅度的横摇工况对应的平均传热系数。图3为不同幅度的晃动工况对应的平均传热系数,可以看出:横摇工况的晃动幅度大小对传热系数的影响十分明显,且随着横摇幅度的增大换热系数逐渐减小。

图2 气液比0.2晃动幅度对传热性能的影响

图3 不同横摇幅度对传热性能的影响

模拟和试验研究的结果可以指导设计。一方面得出装备适应的最大晃荡角度,对船体的稳性提出要求;另一方面针对海上工况对设备结构进行优化设计,通过合理增加段间气液分布器的防晃荡结构设计能够有效解决绕管式换热器的海上适应性问题。

塔器是FLNG中对晃动影响最敏感的设备之一,本文也对其进行了海上工况的适应性研究。以脱酸塔为例,通过带化学反应的热模数值模拟和实际介质试验研究发现,晃动剧烈程度直接影响CO2反应塔的效率,严重时可导致局部脱酸60%的效率损失。图4中为不同晃动幅度下吸收塔沿轴向的酸气脱除情况,可以看出:横摇8°时沿轴向2.6 m填料处的酸气脱除率下降达5%。

图4 横摇下吸收塔酸气脱除率

通过试验研究发现:如果不改变陆上装置的设计,原料气中CO2含量在5%、横摇±5°工况下,处理后原料气中的酸气含量为250×10-6,超过技术要求指标的5倍。为此,必须针对塔器内件进行特殊设计,合理选择填料的类型并进行合理分段,增加流体均布器保证塔器性能。

自主知识产权的核心液化工艺和关键设备的理论与试验研究为实现FLNG的国产化、打破国际技术的垄断打下基础。

2.2组织FLNG一体化设计与建造团队

FLNG的设计建造并不是简单的将陆上LNG液化工厂安装在FPSO上,其船体与上部界面极其复杂,而且缺乏参考的设计标准,需要有丰富的行业工程经验支持。国际上FLNG项目都采用联合设计的方法[9],即由上部工程设计公司和造船厂联合进行FLNG的设计建造。目前,法国的Technip在FLNG上部模块设计中独占鳌头,拿下了前2艘FLNG的上部模块设计建造订单。FLNG的船体设计建造几乎被韩国三大船企垄断,在已签订的4艘FLNG建造合同和十余个正在招标和筹划的FLNG项目中,除了惠生承担了EXMAR一个小型近岸FLNG项目的施工外,其他FLNG建造合同和招标项目的船体建造均被韩国三星重工、现代重工、大宇造船3家船厂垄断,其他各国的船厂甚至连进入最终竞标的机会都未能获得,进一步对外巩固了韩国造船企业在FLNG建造方面的优势地位[10]。已建FLNG的工程项目均由GE,GTT,FMC,瓦锡兰,UOP等国际一流设备厂商供货,国内还没有成熟的液化装备产品,尚未参与FLNG装备的投标。

国际一流的工程公司和设备厂商意味着高昂的投资,这也是国际上FLNG项目造价高的主要原因之一。如果能够整合国内资源,打造一支FLNG设计建造的国家队,采用国内设备通过自主设计建造, FLNG的成本将大大降低。近年来,随着LNG行业的发展和技术进步,国内对FLNG已经具备了一定的设计建设能力:液化工艺核心技术方面,中国海油气电集团技术研发中心通过陆上小型液化厂的经验积累和大型浮式液化工艺的研发,提出具有自主知识产权的浮式液化工艺;模块化建造方面,海油工程已承接俄罗斯亚马尔LNG项目模块化设计建造工作,并顺利交付;船体建造方面,沪东中华已建成10艘LNG运输船,掌握LNG货物围护系统的核心建造技术,具备FLNG船体的设计建造能力。国内厂商已完成FLNG液化各核心装备的国产化研制和样机的试验,基本具备了设备供货能力。

以国家“863计划”FLNG课题研究成果为基础,设计规模200万t/a的大型FLNG装置,采用双级混合冷剂制冷液化工艺。在采用国产设备基础上进行询价,对于燃气轮机、单点系泊系统和LNG卸料系统等国内无制造能力的设备采取进口的方式,其设计建造总投资估算约合15亿美元,比国际同类项目的投资至少可降低20%以上。

2.3解决工程应用的技术瓶颈

针对我国南海的自然环境,要推进FLNG的工程化应用还有多项技术亟待研究论证,包括可用率更高的串靠LNG卸料系统、可靠安全的LNG货物围护系统等。串靠卸料系统国内还没有公司开展这方面产品的研发工作,已经落后国际水平至少5年以上,需尽快开展一系列关键技术研究,如高效保温材料的研制优选、高强度耐疲劳的波纹管材料研究、高耐水性材料等基础研究。同时,进行LNG低温输送软管的制造加工技术研究,才能形成串靠LNG卸料软管产品制造技术。

恶劣海况导致FLNG船体晃荡更加剧烈,在部分装载液位工况下,LNG产品对液舱的冲击更大。目前FLNG的设计方案中均采用薄膜型储舱,主要依靠限制液舱的尺寸、设置双排舱、增加纵舱壁来减小船体壁面的冲击,采用加强型绝缘箱体承受液舱的载荷。该方法虽然解决了强度的问题,但液舱的抗疲劳性能还没有得到验证,急需开发出成本更低、可靠性更高的新型LNG货物围护系统。

3 结 语

国内FLNG的技术基础较为薄弱,要实现自主设计、建造FLNG开发南海天然气资源的目标还有一定距离。为推进FLNG的国产化进程,应合理构建项目前期研究框架:(1)采用自主知识产权的浮式液化技术,建设一流的设计队伍;(2)整合国内优势资源,包括国内领先的浮式液化工艺提供方、船厂、研究所以及模块化设计建造单位,打造一支能够实现设计建造一体化的FLNG技术攻关团队,集中力量进行前期关键技术攻关和储备;(3)推动浮式装备的国产化研发和试验,论证液化关键设备的海上适应性,引导国内装备制造厂商向海工领域进军,开发新型高技术浮式生产装备,增强国内核心装备的制造能力,积极推进研发成果工程应用,为FLNG国产化做好准备。

[ 1 ] 栾锡武. 世界油气资源现状与未来发展方向[J]. 中国地质调查, 2016, 3(02):1-9.

[ 2 ] 李莹莹. 世界石油天然气领域现状及前景分析[J]. 中国能源, 2011, 33(07):30-33.

[ 3 ] 陈杰. 中国南海FLNG液化技术与关键设备方案研究[J]. 化工学报, 2015, 66(s2):300-310.

[ 4 ] 谢彬,谢文会,喻西崇.海上浮式液化天然气生产装置及关键技术[M].北京:中国石化出版社, 2016:1-2.

[ 5 ] 俞华, 陈观豪, 汪建平,等. FLNG开发中国南海边际气田的机遇[J]. 资源节约与环保, 2015(06):8-8.

[ 6 ] 薄玉宝. 浮式液化天然气(FLNG)技术在中国海上开发应用探讨[J]. 中国海洋平台, 2013, 28(03):1-5.

[ 7 ] 赵会军, 徐业峻. 南海FLNG外输系统研究[J]. 资源节约与环保, 2016(12):66-68.

[ 8 ] 赵文华,杨建民,胡志强,等. 大型浮式液化天然气开发系统关键技术现状及发展趋势[J]. 中国海上油气, 2013, 25(01):82-86.

[ 9 ] 尹江洲. 基于晃荡荷载的FLNG液舱围护系统结构设计[D]. 大连:大连理工大学, 2013.

[10] 刘碧涛. 一触即发 FLNG市场即将迎来“井喷”[J]. 船舶经济贸易, 2012(07):38-41.

ResearchFrameworkonFLNGforOperationinChina

SHAN Tongwen

(Research and Development Center,CNOOC Gas & Power Group, Beijing 100028, China)

Domestic FLNG equipment technology level is still in the initial stage and lack of integrated design team. If all rely on imported technology and equipments, the investment is too high to insure the project economy. The harsh sea conditions of China South Sea put challenges on the floating equipment technology. For the above problems and challenges, three suggestions are puts forward,namely: using the domestic liquefaction technology with independent intellectual property rights and build the domestic FLNG integrated design team; taking the advantage of technical superiority of powerful manufacture to build a domestic FLNG integrated construction team, developing domestic key equipment suitable for FLNG combining theoretical research and experimental result and improving the degree of localization of equipment.

Floating Liquid Natural Gas unit(FLNG); design;manufacture; equipment domestication

TE53

A

2017-03-25

国家高技术研究发展计划(863计划)项目海上天然气液化存储关键技术研究(2013AA09A216)

单彤文(1966-),男,教授级高工

1001-4500(2017)05-0006-05