高焓化学非平衡流条件下防热材料表面催化特性的试验方法

刘丽萍,王国林,王一光,马昊军,罗杰,张军

1.西北工业大学 超高温结构复合材料重点实验室,西安 710072 2.中国空气动力研究与发展中心 超高速空气动力研究所,绵阳 621000

高焓化学非平衡流条件下防热材料表面催化特性的试验方法

刘丽萍1,2,*,王国林2,王一光1,马昊军2,罗杰2,张军2

1.西北工业大学 超高温结构复合材料重点实验室,西安 710072 2.中国空气动力研究与发展中心 超高速空气动力研究所,绵阳 621000

通过对高焓化学非平衡流场参数高精度重构和试样表面参数测试方法的研究,在1 MW高频等离子体风洞上建立了防热材料(Thermal Protection Materials,TPMs)表面催化特性测试的试验方法。应用该方法研究了二氧化硅材料在驻点压力分别为2.7、5和10 kPa,焓值为13.9~21.9 MJ/kg的高焓离解空气环境下,表面温度为1 563~2 003 K范围内的表面催化反应复合效率随表面温度和原子压力的变化关系。对比国外文献,该试验结果与国外研究结果一致,表明该试验方法是正确、可靠的。同时,高焓化学非平衡流条件下防热材料表面催化特性试验方法的确立将为高超声速飞行器热防护系统的优化设计和新型防热材料性能改进提供有力的技术支撑。

高焓化学非平衡流;热防护材料;表面催化特性;测试与评价;二氧化硅;等离子体风洞

高超声速飞行器是实现空天往返、追求全球及时到达理想目标的一种较为现实的选择,近年来成为国际上竞相争夺的空间技术的焦点之一[1]。当飞行器在临近空间或大气层中进行高超声速飞行时,飞行器周围的气体受到剧烈的压缩作用而形成激波层,穿过激波层的气体因激波层的压缩加热而发生分子振动激发和离解、电离等物理化学过程[2-4]。若飞行器的绕流处于严重的化学非平衡状态,则飞行器热防护系统所承受的气动热载荷在很大程度上受到防热材料(Thermal Protection Materials,TPMs)表面催化特性的影响[5]。例如,日本的“OREX”高超声速飞行器采用计算流体力学(CFD)方法预测的结果与飞行试验结果表明[6]:在飞行高度为67.6 km、飞行速度为6.72 km/s的条件下,依据CFD预测的完全非催化驻点热流是完全催化驻点热流的50%,而飞行试验获得的材料表面驻点热流是完全催化驻点热流的66%左右。美国“Space Shuttle”高超声速飞行器迎风面热流分布CFD预测结果与飞行试验结果表明[7-8]:在非驻点区域,表面催化对气动热载荷的影响小于驻点区域。对于尖前缘类高超声速飞行器,上游驻点区域未来得及发生复合反应的原子进入下游非驻点区域之后,将导致下游化学非平衡流能量尺度(宏观上可以使用离解焓与总焓的比值表征)增大,致使材料表面催化特性对飞行器迎风面气动热载荷的影响比对大钝头体飞行器的影响更加严重。材料表面温度的变化是其催化特性对飞行器气动热载荷影响的直接体现,前苏联“BOR”高超声速飞行器飞行试验结果与CFD预测结果表明[9-10]:在高度为72 km、速度为6.5 km/s大迎角飞行条件下,飞行器迎风面上的低催化特性材料表面温度是高催化特性材料表面温度的80%左右;在驻点区域,低催化特性材料的表面温度较完全催化特性材料表面温度的最大差异为20%左右。

防热材料表面催化过程实质是:如果防热材料物面促进原子(O、N)复合为分子(高催化性),离解所消耗的化学能就会释放出来,并传给物面(全部或部分);如果物面不促进原子复合为分子(低催化性),携带着离解能的原子流动至下游,有效抑制了离解能在物面的释放而降低飞行器表面的气动热载荷[11]。度量防热材料表面催化效应程度的参数[12]主要有壁面催化速率常数(kw)和壁面催化复合效率(γ)。在过去的高超声速飞行器气动热载荷预测研究中,通常将防热材料表面视为“完全催化(γ=1)”来考虑。这一保守的设计理念带来了2个方面的不足:① 保守设计大大增加了飞行器热防护系统的比重,降低了飞行器的有效载荷[13];② 对防热材料提出了更高的要求,增加了材料研制难度[14]。

目前,国际上通常采用2种试验测试方法研究材料表面催化特性:① 以化学非平衡边界层中原子浓度分布与表面催化特性相关联为基础,通过试验测试驻点线上原子浓度分布确定表面催化特性(“原子耗散法”)[15-17];② 以化学非平衡边界层中的离解能在物面释放与表面催化特性相关联为基础,通过试验测试驻点热流的变化确定表面催化特性(“能量法”)[18-23]。“原子耗散法”的缺点在于只能获得较低压力(≤100 Pa)条件下材料表面催化特性,导致催化试验结果的使用范围非常有限。“能量法”虽然可以获得更宽范围内防热材料催化试验结果,但其试验和数值计算的方法有待进一步完善,且国际上公开可供使用的催化数据较少,因而无法有效揭示防热材料表面催化复合效率与表面温度、原子气相分压的数学表征关系。

为此,本文通过吸收国内外相关研究机构在防热材料表面催化特性研究方面的优点,在国内1 MW高频等离子体风洞上进一步完善高焓化学非平衡流场参数高精度重构和试样表面参数确定方法,建立了以“能量法”为基础的防热材料表面催化特性的试验测试方法。利用该方法研究了二氧化硅材料表面催化反应复合效率随表面温度和原子压力的变化关系,为高超声速飞行器热防护系统设计和新型防热材料性能改进提供技术支持。

1 试验设备及装置

1.1 试验设备

感应耦合等离子体(Inductive Coupled Plasma,ICP)风洞(又名高频等离子体风洞)具有流场纯净、运行时间长、模拟能力强、试验效率高等特点,被广泛应用于高超声速飞行器防热材料氧化、催化、辐射等性能试验研究。通常感应耦合等离子体风洞(见图1)的原理为:气体介质通过旋向进气装置进入石英管,载有高频电流的感应线圈缠绕在石英管上形成感应放电室,在石英管内部产生交变的电磁场并产生次生电流,在欧姆加热的作用下气体被加热至很高的温度,通过喷管进入真空试验段,从而形成等离子体射流。本研究在中国空气动力研究与发展中心的1 MW高频等离子体风洞上开展防热材料催化特性试验。

图1 感应耦合等离子体风洞示意图Fig.1 Schematic diagram of inductive coupled plasma wind tunnel

1.2 催化试样托架

借鉴国际上开展防热材料催化性能试验研究方法,设计和加工了用于防热材料表面催化试验研究的试样托架。该托架由水冷不锈钢外套(直径为50 mm)、SiC隔热环、泡沫石英绝热材料以及石墨齿轮环等几部分组成,试样托架的几何结构示意图见图2。在试样托架的设计中,为了将试样上的传热损失降到最低,石墨齿轮环与水冷外套以及试样之间的接触部位采用线接触;为了降低试样内部的传导热流损失,在泡沫石英与试样之间设计厚度为3 mm的空气腔。同时,为了获得试验过程中传入试样的传导热流和试样背面温度,在泡沫石英表面安装热电偶,用以测量该绝热材料表面温度,并根据该温度的大小,通过传导/辐射混合传热计算程序确定试样内部的传导热流和试样背面温度。

图2 催化试样托架示意图Fig.2 Schematic diagram of catalytic sample holder

2 催化试验方法

2.1 化学非平衡流场参数重构

在复杂的化学非平衡等离子体流场诊断中,需要明确的参数主要包括驻点压力p、密度ρ、温度T、焓值H0、速度U、氧原子浓度CO和氮原子浓度CN等7个参数[10]。高焓流场参数可以通过式(1)~式(3)得出。

(1)

H0=cpT+id

(2)

(3)

假定高频高焓流场为5组元11个化学反应模型,流场计算控制方程为热化学非平衡的轴对称Navier-Stokes(N-S)方程。对于5组元空气化学模型,一般有如下的假设:NO组元是非催化,试样表面催化反应主要考虑了O+O→O2、N+N→N2这2种表面催化复合反应。在化学非平衡流场诊断中,难点是确定氧原子和氮原子的浓度,为了更有效地确定流场参数,需要通过试验测试(测量完全催化热流q和驻点压力p),并结合高频等离子体风洞数值模拟代码确定其他参数。确定过程为:将射流静压、气体流量、加热器功率和加热器效率输入到高频高焓化学非平衡流场计算代码中,确定无氧铜完全催化驻点热流(计算时,将材料表面催化反应常数设定为25 m/s),以加热器效率为调节参数,当计算获得的射流动压、材料驻点热流与测量结果的最大偏差均小于1%时,结束计算,输出总焓、温度、压力、密度、速度、氮原子浓度和氧原子浓度。

其中,需要通过试验测试确定的流场参数主要包括完全催化热流q和驻点压力p这2个参数。完全催化热流q通过带有5个探头点的∅50柱塞量热计测量试样表面不同位置处的热流值得到,测量结果最大偏差为3.66%,表明催化试验过程中试样表面热流分布是比较均匀的,满足催化试验流场条件要求。驻点压力p采用∅20的皮托压力探头测量。

按照上述非平衡流场诊断方法,给出一个算例结果。计算状态见表1,表中CO2、CN2、CNO分别为O2、N2、NO的浓度。图3给出了通过数值模拟获得的不同表面催化复合效率(γ=0.15和γ=0.000 1)条件下直径为50 mm的平头圆柱体试样驻点线上温度、焓值和组元浓度等各参数分布曲线。图中,H0δ=27.2 MJ/kg为归一化总焓,Tδ=6 110 K为归一化温度,δ为喷管出口径向距离。

表1 化学非平衡绕流计算结果

图3 不同催化条件下试样绕流计算结果Fig.3 Computation results of flow around model with different catalytic conditions

2.2 材料表面参数确定

由于催化试样周围物体(风洞洞壁、催化试样托架等)经过高压水冷冷却,表面温度一般低于30 ℃,且催化试样表面温度较高(1 300~1 800 ℃),根据两物体辐射换热系数公式可知,催化试样与其他周围物体表面之间存在的辐射换热热流对催化试样表面辐射度影响较小,可以忽略不计。因此,在高表面温度条件下,试样表面的能量动态平衡关系可以简化为:试样表面驻点热流qs等于试样表面辐射热流qr(辐射度)和试样内部传导热流qc之和,即

qs=qc+qr

(4)

因此,在试验研究中,需要确定试样表面温度Tw、辐射热流qr和传入试样内部的传导热流qc这3个参数。其中,试样表面温度Tw通过比色光学高温计(LumaSense IGAR 12-LO型)测量,其温度测量范围为550~2 500 ℃,波段为1.52~1.64 μm,精度为0.4%。

1) 辐射热流确定

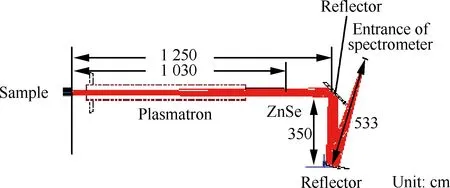

使用红外光谱仪(BRUKER VERTEX80,光谱范围:0.3~10 μm,分辨率:0.2 cm-1)采用发射光谱测试技术测量置于风洞流场中的模型的发射率,如图4所示。试验中,由光谱仪测试得到的材料表面发射光谱是光谱仪的示值,需要采用高温黑体炉标定,将其转换为材料表面的光谱辐射亮度。

图4 辐射测试系统光路示意图Fig.4 Schematic diagram for radiation measurement beam path

设波长λ处光谱仪示值为xλ,实际的光谱辐亮度为Lλ,其满足的多项式为

(5)

式中:a0~a5为多项式系数。采用光谱仪测量了高温黑体炉在1 578~2 678 K之间不同温度下的发射光谱,由普朗克辐射定律和朗伯辐射体的规律,可以得到黑体的光谱辐亮度为

(6)

式中:Mλb为黑体的光谱辐射出射度(W/(m2·μm));c1和c2分别为第一辐射系数和第二辐射系数。

利用一系列的黑体炉发射光谱仪器示值曲线和同温度下黑体的光谱辐亮度曲线,对式(5)进行拟合,每一个波长处可以得到一组多项式系数,即可得到光谱仪整个测试波段(0.8~10 μm)每个波长所对应的多项式系数,从而可建立各个波长下光谱仪示值和物体实际发射的光谱辐亮度的标定关系,利用这一标定关系对等离子风洞上测量得到的材料发射光谱数据进行计算,得到材料表面的实际光谱辐亮度,最后确定模型的发射率。根据试验测量的表面温度,依据辐射换热理论得出模型表面的辐射热流。

2)传导热流确定

在试验中,为了提高传导热流确定的可靠性和准确性,采用轴对称二维传导/辐射耦合传热计算程序,以实现对试样及试样托架组合体内部传导热流的确定。在试样托架设计时,试样和泡沫石英之间有大约3 mm左右的空腔,将热电偶安装在空腔底部测量其温度,以该位置处的温度作为传热计算的另一个边界条件。给定某一试样表面传导热流,计算试样托架内热电偶测温位置处的温度,当其与测量温度相一致时,确定出传入试样内部的传导热流。

为了验证二维传导/辐射耦合数值传热计算程序的准确性,采用无氧铜制成直径为20 mm,厚度为3 mm的圆片模型,在压力为5 kPa、驻点热流为76.8 W/cm2、焓值为15.8 MJ/kg的流场条件下测量无氧铜圆片试样的背温Tb-mea和辐射腔底部的温度Tc-mea(泡沫石英表面温度)。然后通过数值传热计算程序并结合无氧铜试样的热物性参数计算得到无氧铜圆片试样的背温Tb-cal和辐射腔底部温度Tc-cal的温升曲线。从图5中可以看出2个温度点的测量值和数值传热计算值比较一致,表明采用边界条件修正后的数值传热计算方法确定相关参数是可靠的。

图5 传导热流标定计算与测试对比曲线Fig.5 Comparative curves of conduction flux computation calibration and measurement

2.3 防热材料表面催化复合效率确定

防热材料表面催化复合效率采用“能量法”确定,其流程示意图见图6,该方法的基本过程如下:

步骤1将测量得到的试样表面温度Tw输入到试样绕流流场计算程序,获得特定流场参数下,不同表面催化复合效率γ所对应的计算驻点热流qcom。

步骤2依据计算获得的一系列的表面催化复合效率γ和其所对应的计算驻点热流qcom,采用多项式拟合的方法构造函数,其表达式为

γ=f(qcom,Tw)

(7)

步骤3当|qcom-qs|/|qs|≤0.01时,将由辐射热流和传导热流确定的试样驻点热流qs代入式(7),获得材料表面在温度为Tw条件下的催化反应复合效率,并依据表面催化反应速率与表面催化复合效率之间的关系确定材料表面催化反应速率。

在表面催化复合效率已知的情况下,表面催化反应速率的表达式为

(8)

式中:kA为玻尔兹曼常数;mA为原子分子量。

图6 防热材料表面催化复合效率计算流程图Fig.6 Computational flow chart of surface catalytic recombination coefficient of TPMs

3 典型防热材料催化试验结果及分析

3.1 试验结果

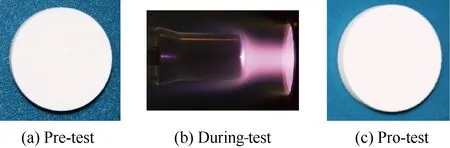

使用2.3节中的方法和过程开展了高温二氧化硅材料表面催化特性试验研究。在二氧化硅材料表面催化特性试验过程中,试验时间要确保暴露在高焓气流中的二氧化硅材料表面温度达到稳定, 要达到这一条件, 需要较长的试验时间(大致为180~240 s),在满足上述要求的条件下,试样表面的换热达到动态平衡。图7为试样试验前、试验过程中和试验结束后的照片。

催化试验所用的试样为直径为20 mm、厚度为3 mm的圆片。在压力分别为2.7、 5和10 kPa,焓值为13.9~21.9 MJ/kg范围内开展了12组不同状态的催化特性试验,以获得二氧化硅材料表面催化复合效率与不同表面温度、原子分压(pA)的数学表征关系式,详细的催化试验状态及结果见表2。

以表2给出的催化复合效率(γ)和二氧化硅试样表面温度的倒数(1/Tw)作图(见图8(a)),给出它们之间的相关性, 使用最小二乘法得出这些独立的数据点偏离直线的最大值超过20%,得到二氧化硅材料表面催化复合效率与温度的数学表征关系式为

γ=2 907.3exp(-21 807/Tw)

(9)

图7 二氧化硅试样催化试验照片Fig.7 Catalytic test photos of SiO2

表2 二氧化硅表面催化试验结果Table 2 SiO2 surface catalytic test results

从数据点分布可知,若将二氧化硅材料表面催化复合效率仅仅定义为表面温度的函数, 根据试验结果获得的催化复合效率与温度的表征关系式误差较大,在考虑原子分压因素之后,所获得的试验结果表现出更好的单调相关性,如图8(b)所示,使用最小二乘法得出这些数据点偏离直线的最大值不超过7%,γ、pA、Tw三者之间的数学关系式为

γpA=0.330 3exp(-13 105/Tw)

(10)

试验结果表明:二氧化硅材料在高温条件下的表面催化复合效率应该同时被定义为表面温度和原子分压的函数。

3.2 试验分析

图9 高温二氧化硅试验结果比较Fig.9 Comparison of test results of SiO2 with high temperature

图9给出了二氧化硅材料在表面温度为350~1 900 K的范围内国内外研究机构的试验结果[18-25]。从图中可以看出,在中低温(350~1 000 K)表面温度条件下,不同研究者获得的二氧化硅材料表面催化反应复合效率γ结果差异较大。其中,Stewart等[24]在电弧风洞上测量获得的二氧化硅试验结果(10-3数量级)较Kim和Boudart[19]、Scott[8](10-4数量级)的试验结果大一个数量级。其主要的原因在于:电弧风洞铜电极烧蚀产物会部分沉积在二氧化硅材料表面,从而影响催化试验结果(铜可以认为是完全催化材料,即γ=1),在相同试验条件下Graeves和Linett的试验结果却达到了0.01[18]。

在高温条件下(1 000~1 900 K),中国空气动力研究与发展中心(CARDC)与国际上不同研究机构(Willey[22]、Stewart等[23,25])获得的二氧化硅材料表面催化反应复合效率γ结果比较一致(10-2左右)。因此,对比国内外公开文献,本试验中确定的高温二氧化硅表面催化试验结果是真实、可信的。

4 结 论

1) 通过开展高焓化学非平衡流场参数高精度重构和试样表面参数高精度确定方法研究,采用“能量法”在1 MW高频等离子体风洞中建立了一套理论基础扎实、试验测试结果可靠的非烧蚀型防热材料表面催化特性试验方法。

2) 应用所发展的催化试验方法研究了二氧化硅材料在驻点压力分别为2.7、5和10 kPa,焓值为13.9~21.9 MJ/kg的高焓离解空气环境下,表面温度为1 563~2 003 K范围内的表面催化反应复合效率随表面温度和原子压力的变化关系。试验结果表明:二氧化硅材料在高温条件下的表面催化复合效率应该同时被定义为表面温度和原子分压的函数。

3) 对比国内外公开文献,本文获得的高温条件下SiO2表面催化反应复合效率试验结果是真实、可靠的,为热防护系统的优化设计提供了关键试验数据。

[1] 崔尔杰. 近空间飞行器研究发展现状及关键技术问题[J]. 力学进展, 2009, 39(6): 658-673.

CUI E J. Research status development trends and key technical problems of near space flying vehicles[J]. Advances in Mechanics, 2009, 39(6): 658-673 (in Chinese).

[2] ANDERSON J D. Hypersonic and high-temperature gas dynamics[M]. New York: McGraw-Hill Book Company, 1989.

[3] 瞿章华. 高超声速空气动力学[M]. 长沙: 国防科技大学出版社, 2001.

QU Z H. Hypersonic aerodynamics[M]. Changsha: National University of Defence Technology Press, 2001 (in Chinese).

[4] 徐华舫. 空气动力学基础[M]. 北京: 国防工业出版社, 1979.

XU H F. Fundamentals of aerodynamics[M]. Beijing: National Defence Industry Press, 1979 (in Chinese).

[5] GOULARD R. On catalytic recombination rates in hypersonic stagnation heat transfer[J]. Journal of Jet Propulsion, 1958, 28(11): 737-745.

[6] KUROTAKI T. Construction of catalytic model on SiO2-based surface and application to real trajectory: AIAA-2000-2366[R]. Reston, VA: AIAA, 2000.

[7] STEWART D A, CHEN Y K, BAMFORD B J,et al. Predicting material surface catalytic effciency using arc-jet tests: AIAA-1995-2013[R]. Reston, VA: AIAA, 1995.

[8] SCOTT C D. Catalytic recombination of nitrogen and oxygen on high-temperature reusable surface insulation:AIAA-1980-1477[R]. Reston, VA: AIAA, 1980.

[9] KOVALEV V L, KOLESNIKOV A F. Experimental and theoretical simulation of heterogeneous catalysis in aerothermochemistry[J]. Fluid Dynamics, 2005, 40(5): 669-693.

[10] VLASOV A V, ZALOGIN G N, ZEMLYANSKII B A, et al. Methods and results of an experimental determi nation of the catalytic activity of materials at high temperatures[J]. Fluid Dynamics, 2003, 38(5):815-825.

[11] MATTHEW M, ERIC M, RONALD P, et al. Effect of surface catalysis on measured heat transfer in expansion tunnel facility[J]. Journal of Spacecraft and Rockets, 2013, 50(2): 470-474.

[12] 孟松鹤, 金华, 王国林, 等. 热防护材料表面催化特性研究进展[J]. 航空学报, 2014, 35(2): 287-302.

MENG S H, JIN H, WANG G L, et al. Research advances on surface catalytic properties of thermal protection materials[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(2): 287-302 (in Chinese).

[13] NASUTI F, BRUNO C. Material-dependent catalytic recombination modeling for hypersonic flows: AIAA-1993-2840[R]. Reston, VA: AIAA,1993.

[14] BARBATO M. Modelling catalytic recombination heating at hypersonic speeds: AIAA-1989-0309[R]. Reston, VA: AIAA, 1989.

[15] KUROTAKI T, ITO T, MATSUZAKI T,et al. CFD evaluation of pressure effects on surface catalysis of SiO2-based TPS: AIAA-2005-0388[R]. Reston, VA: AIAA, 2005.

[16] MIZUNO M, ITO T, MATSUZAKI T,et al. Experimental and numerical investigation of catalytic efficiency of atomic oxygen recombination on TPS surfaces: AIAA-2009-3934[R]. Reston, VA: AIAA, 2009.

[17] MARSCHALL J, FLETCHER D. Optical emission spectroscopy during plasmatron testing of ZrB2-SiC ultrahigh-temperature ceramic composites[J]. Journal of Thermophysics and Heat Transfer, 2009, 23(2): 43-52.

[18] GREAVES J, LINNETT J. Recombination of atoms at surfaces. Part 6—Recombination of oxygen atoms on silica from 20℃ to 600℃[J].Transactions of the Faraday Society, 1959, 55(2): 1355-1361.

[19] KIM Y C, BOUDART M. Recombination of O, N and H atoms on silica: Kinetics and mechanism[J]. Langmuir, 1991, 7: 2999-3005.

[20] STEWART D A, LEISER D B,KOLODZIEJ P,et al. Thermal response of integral multicomponent composite thermal protection systems[J]. Journal of Spacecraft and Rockets, 1986, 23(4): 420-427.

[21] SCOTT C D. Catalytic recombination of nitrogen and oxygen on iron-cobalt-chromia spinel:AIAA-1983-0585[R]. Reston, VA: AIAA,1983.

[22] WILLEY R J. Comparison of kinetic models for atom re-combination on high-temperature reusable surface insu-lation[J]. Journal of Thermophysics and Heat Transfer, 1993, 7(1): 55-62.

[23] STEWART D A, RAKICH J V, LANFRANCO M J. Catalytic surfaces effects on space shuttle thermal protection system during earth entry of flights STS-2 through STS-5: NASA CP-2283[R]. Washington, D.C.: NASA, 1983.

[24] STEWART D A, KOLODZIEJ P, LEISER D B. Effect of variable surface catalysis on heating near stagnation point of a blunt body: AIAA-1985-0248[R]. Reston, VA: AIAA,1985.

[25] STEWART D A. Determination of surface catalytic efficiency for thermal protection materials-room temperature to their upper use limit: AIAA-1996-1863[R]. Reston, VA: AIAA,1996.

Testmethodsfordeterminingsurfacecatalyticpropertiesofthermalprotectionmaterialsinhighenthalpychemicalnon-equilibriumflows

LIULiping1,2,*,WANGGuolin2,WANGYiguang1,MAHaojun2,LUOJie2,ZHANGJun2

1.KeyLaboratoryofScienceandTechnologyonThermostructuralCompositeMaterials,NorthwesternPolytechnicalUniversity,Xi’an710072,China2.HypervelocityAerodynamicsInstitute,ChinaAerodynamicsResearchandDevelopmentCenter,Mianyang621000,China

ThemethodfordeterminingthesurfacecatalyticrecombinationcoefficientsofThermalProtectionMaterials(TPMs)inhighenthalpydissociatedflowsisestablishedon1MWhighfrequencyplasmawindtunnelaccordingtotheresearchdevelopmentindiagnosticsofhighenthalpychemicalnon-equilibriumflowandsurfaceparameterdeterminationofTPMs.ThispaperpresentsthecatalyticrecombinationcoefficientofSiO2,withsurfacetemperaturebeing1563-2003K,enthalpybeing13.9-21.9MJ/kg,andstagnationpointpressurebeing2.7,5and10kPa.Thetestresultsagreewellwithforeignliteratures,indicatingreliabilityofthemethodfordeterminationofcatalyticrecombinationcoefficient.ThemethodproposedcanprovidesupportforprecisepredictionofaerodynamicheatenvironmentandmoreaccuratedesignofTPMs.

highenthalpychemicalnon-equilibriumflow;thermalprotectionmaterials;surfacecatalyticproperties;testandevaluation;silicondioxide;plasmawindtunnel

2017-04-12;Revised2017-04-25;Accepted2017-05-17;Publishedonline2017-05-271417

URL:http://hkxb.buaa.edu.cn/CN/html/20171010.html

s:NationalNaturalScienceFoundationofChina(51172181,11602289)

.E-mailopingstar@163.com

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2017.121317

V211.71

A

1000-6893(2017)10-121317-09

2017-04-12;退修日期2017-04-25;录用日期2017-05-17;< class="emphasis_bold">网络出版时间

时间:2017-05-271417

http://hkxb.buaa.edu.cn/CN/html/20171010.html

国家自然科学基金(51172181,11602289)

*

.E-mailopingstar@163.com

刘丽萍,王国林,王一光,等.高焓化学非平衡流条件下防热材料表面催化特性的试验方法J. 航空学报,2017,38(10):121317.LIULP,WANGGL,WANGYG,etal.Testmethodsfordeterminingsurfacecatalyticpropertiesofthermalprotectionmaterialsinhighenthalpychemicalnon-equilibriumflowsJ.ActaAeronauticaetAstronauticaSinica,2017,38(10):121317.

(责任编辑:王娇)