基于多物理场耦合的双脉冲发动机点火过程数值模拟

李映坤, 韩珺礼,2, 陈雄,*, 周长省, 巩伦昆

1.南京理工大学 机械工程学院, 南京 210094

2.北京机电研究所, 北京 100083

基于多物理场耦合的双脉冲发动机点火过程数值模拟

李映坤1, 韩珺礼1,2, 陈雄1,*, 周长省1, 巩伦昆1

1.南京理工大学 机械工程学院, 南京 210094

2.北京机电研究所, 北京 100083

为研究双脉冲固体火箭发动机Ⅱ脉冲点火瞬态过程,发展一套多物理场耦合求解器。流体控制方程基于有限体积法求解,时间推进采用双时间步LU-SGS(Lower Upper Symmetric Guass Seidel)方法;固体推进剂表面温度基于耦合传热方法计算;结构动力学运动方程基于有限元方法离散,采用经典的Newmark格式进行时间推进,流固耦合采用松耦合算法,并通过算例验证求解器的可靠性。计算结果表明:该求解器能够数值模拟Ⅱ脉冲启动过程中的点火药气体冲击、燃气非定常流动及金属膜片机械响应过程,获得金属膜片的破裂时间和压强;且随着点火质量流率增加,推进剂装药首次点燃时间和金属膜片破裂时间变短,膜片破裂压强降低;金属膜片破裂时间和压强不仅与作用在其表面的压强载荷大小相关,而且与压强载荷加载的过程相关;金属膜片厚度越薄,膜片破裂时间越短,膜片轴向位移越大,膜片破裂压强越低。

多物理场耦合; 流固耦合; 耦合传热; 点火; 双脉冲发动机; 固体火箭发动机; 数值模拟

双脉冲固体火箭发动机(以下简称双脉冲发动机)由两级燃烧室组成,两级燃烧室之间由脉冲隔离装置连接,且共用一个喷管,两级脉冲点火时间间隔可以根据战术指标进行调整。与传统的固体火箭发动机相比,双脉冲发动机具有可多次点火、提供不连续推力、推进系统能量可控等优点[1],是现有飞行系统中的一种先进动力装置。

脉冲隔离装置是双脉冲发动机的关键部件之一,各国学者对不同类型的脉冲隔离装置进行了全面系统的研究。Nishii[2]、Carrier[3]、Dahl[4]、Wang[5]、Schilling[6]和Stadler[7]等分别针对隔塞式、陶瓷舱盖式、金属膜片式、软质隔层式脉冲隔离装置展开深入研究,并对其工作特性进行实验验证。其中,金属膜片式脉冲隔离装置兼具有结构设计简单、研制周期短和可靠性高等优点,在国内外被广泛应用,其结构简图如图1所示,该发动机由金属膜片式脉冲隔离装置、两级脉冲点火具、两级燃烧室、两级固体推进剂装药和喷管组成。

图1 双脉冲发动机结构简图

Fig.1 Schematic diagram of dual pulse motor

金属膜片式脉冲隔离装置主要由支撑件、金属膜片和隔热层组成。为控制金属膜片破裂时间和压强,膜片一侧一般设置有缺陷槽。

近年来,国内外学者相继对金属膜片式双脉冲发动机工作过程进行了仿真和实验研究。Javed等[8]对双脉冲发动机工作过程中三维内流场进行了数值模拟,分析速度、压力和温度沿着轴线的分布;孙娜等[9]指出由于脉冲隔离装置的存在,使得燃气流在Ⅰ脉冲燃烧室内出现后台阶流动,气流发生分离再附着过程,气流再附着点附近为绝热层烧蚀较为剧烈的部位;王春光等[10]设计一种金属膜片式隔舱结构,基于ABAQUS商业软件,利用脆性断裂模型模拟了膜片的破坏过程,并将有限元数值计算结果、理论公式计算结果和单项实验验证结果进行对比;石瑞等[11]提出了含缺陷槽铝膜隔板及其组件的设计方法,对铝膜隔板破裂特性进行了数值模拟,并对不同厚度和刻痕深度的铝膜隔板进行耐压和破裂实验;刘伟凯等[12-13]通过三维虚拟裂纹闭合法数值计算预制缺陷处的应力强度因子,通过多孔圆板强度理论建立支撑件强度校核方法,基于ABAQUS商业软件,选取Ductile damage 模型和Brittle cracking 模型,对膜片静态和动态打开过程进行仿真,最后通过膜片冷流静态和热流动态实验进一步验证计算方法的准确性;王伟等[14]通过圆板大挠度理论和断裂力学理论推导出金属膜片预制缺陷处应力强度因子计算公式,提出金属膜片在内压作用下的设计方法,并通过实验验证其正确性;李映坤等[15]采用经验公式计算再附着点处的对流换热系数,分析脉冲隔离装置通道孔径、宽度和角度对再附着点位置和对流换热系数的影响;陈雄等[16]基于耦合传热算法,分析隔离装置通道孔径对双脉冲发动机Ⅰ脉冲燃烧室热防护层受热的影响。

以上对于金属膜片式双脉冲发动机的研究,并没有考虑Ⅱ脉冲点火瞬态过程,也未见有关Ⅱ脉冲点火过程仿真研究或成果的公开报道。实际上,Ⅱ脉冲发动机点火过程非常复杂,为典型的多物理场耦合问题,按照时间顺序可以分为:点火具喷射点火药气体、推进剂装药表面受热着火(流热耦合)、火焰传播、Ⅱ脉冲燃烧室增压、脉冲隔离装置金属膜片受压破坏(流固耦合)、燃气通过脉冲隔离装置通道、Ⅱ脉冲燃烧室泄压和Ⅰ脉冲燃烧室增压。Ⅱ脉冲点火过程关系整个发动机工作的可靠性,但是由于实验费用、实验测试设备及测试方法的限制,使用数值模拟方法进行Ⅱ脉冲点火过程的研究显得更为突出。

本文发展一套多物理场耦合求解器,对Ⅱ脉冲启动过程中点火药气体冲击过程、推进剂装药受热点火过程、燃气的非定常流动及金属膜片机械响应过程进行数值模拟,获得金属膜片破裂时间和压强,分析点火具质量流率和金属膜片厚度对发动机点火瞬态过程的影响。

1 控制方程和计算方法

1.1 流体区域

双脉冲发动机点火过程中流体计算区域不断变化,控制方程中需考虑网格运动。采用ALE(Arbitrary Lagrangian Eulerian)方法描述的可压缩非定常雷诺时均Navier-Stokes方程为

∭ΩHdV+∭ΩSdV

(1)

式中:V为体积;s为面积;t为时间;∂Ω为某一固定区域Ω的边界;U为守恒变量;Fc为无黏通量;Fv为黏性通量;H为轴对称几何源项;n为控制体表面法向量,以上各式的具体形式见文献[17];S为固体推进剂表面燃烧加质源项[18],包含质量、动量和能量源项,只发生在靠近推进剂表面的第1层流体网格,其具体表达式为

(2)

相对于k-ε和k-ω湍流模型,k-ωSST(Shear Stress Transport)湍流模型对近壁处和后台阶流场预测更加准确。因此,本文采用Menter提出的k-ωSST湍流模型,具体方程见文献[19]。

采用基于格心的多块结构网格有限体积法求解流体控制方程,对流通量离散采用三阶MUSCL(Monotone Upstream centered Schemes for Conservation Laws)重构和AUSMPW+(Advection Upstream Splitting Method by Pressure-based Weight functions)格式[20],黏性项离散采用二阶中心差分格式,时间推进采用双时间步LU-SGS(Lower Upper Symmetric Guass Seidel)时间离散方法[21]。

1.2 固体结构区域

基于有限元方法的基本原理和基本步骤,结构动力学运动方程可以写为

(3)

式中:q(t)是单元节点的位移矢量,q(t)对时间t的一阶和二阶导数分别表示单元节点的速度和加速度;p(t)为作用在结构上的外载荷;M为质量矩阵;C为阻尼矩阵,一般采用瑞利阻尼方法进行近似;K为刚度矩阵。

结构动力学运动方程的求解采用经典的Newmark 方法[22]。给定时间间隔[t,t+Δt],已知t时刻的q(t)及其导数,t+Δt时刻的位移、速度和加速度由下式计算:

(4)

式中:α和β为两常数,下标t和t+Δt分别代表时刻t、t+Δt的值。

1.3 固体推进剂点火模型

固体推进剂的点火过程采用广泛使用及认可的Zeldovich-Novozhilov (ZN)点火模型[23],并通过耦合传热的方法计算推进剂表面温度,相比于采用经验公式的方法,提高了推进剂装药表面温度计算的准确性。

固体推进剂内部区域非定常热传导方程为

(5)

(6)

式中:下标f和s分别代表流体和固体区域的物理量;qr为辐射热流密度,文中使用的辐射传热模型[24]为

(7)

式中:Tw为固体推进剂表面温度;σ为Stefan-Boltzman常数;Csf为考虑热传导的经验系数,取为0.25。上述耦合传热计算方法验证见文献[25]。

点火准则采用推进剂表面温度进行判断,当某单元温度达到推进剂点火的临界温度时,推进剂被点燃,该单元开始加质,加质源项见式(2)。推进剂表面加质单元的绝热燃烧温度达3 400 K,由于本文忽略推进剂表面复杂的化学反应和传质过程,此时基于耦合传热方法计算的推进剂表面温度不合理。实际上,推进剂点燃后计算的推进剂表面温度已没有意义,对整个Ⅱ脉冲点火过程流场没有影响,因此,本文基于耦合传热方法计算的推进剂表面温度仅适用于未点燃的推进剂。由于发动机点火过程持续时间较短,忽略固体推进剂燃面的移动。

1.4 流固耦合过程

Ⅱ脉冲点火过程中金属膜片变形运动为典型的双向流固耦合问题,本文采用分区迭代耦合算法。该算法是指在每一个时间步对单物理场一次求解,并通过界面物理量传递方法交换信息,在时间步推进过程中实现耦合问题的求解。依据在每个时间步推进过程中是否进行子迭代可以分为松耦合和紧耦合2种方法。然而紧耦合算法在反复迭代过程中由于计算量较大,导致计算效率降低,在某些工况下多次迭代后,仍然可能达不到收敛的效果,在一定程度上限制了其工程应用,因此本文采用松耦合算法[26],其示意图如图2所示。

结合固体推进剂的点火过程,给定所有计算区域初始值和边界条件,计算步骤如下:

1) 运行流体求解器得到t时刻流体区域的流场分布。

2) 基于耦合传热方法计算推进剂装药表面温度,如果某点温度达到推进剂点火的临界值,则单元进行加质,否则不加质。

3) 将流固耦合界面上的气动压强,转换为固体边界的外力载荷,以供固体位移场进行计算。

4) 由流固耦合界面上的外力载荷,结合t时刻结构的状态进行t+Δt时刻结构动力学数值模拟。

5) 将流固耦合界面上的信息传递给流场,调整流体区域网格,计算网格移动速度。

6) 重复步骤1),运行流体求解器,将时间推进到t+Δt时刻。

流固耦合界面上物理量的插值采用梯度法,另外由于点火过程持续时间较短,金属膜片最大运动位移不超过1 mm,因此流体区域网格只需根据运动后的边界进行调整。

图2 松耦合算法求解时序图

Fig.2 Generic cycle of loosely coupled algorithm

2 计算物理模型及边界

根据Schilling等[6]的双脉冲发动机实验,建立Ⅱ脉冲点火过程计算区域及边界如图3所示,其中Ⅱ脉冲燃烧室长度为600 mm,Ⅱ脉冲装药采用单孔管状药,内径为60 mm,点火具出口直径为20 mm,Ⅰ脉冲发动机长度为1 050 mm,喷管喉径为30 mm。对上述计算区域进行多块结构化网格划分,流体计算区域网格单元总数为252 894,物面附近网格最小尺寸为0.001 mm,以保证壁面处的y+≤1,固体推进剂计算区域网格总数为38 360,全局时间步长为1.0×10-6s。

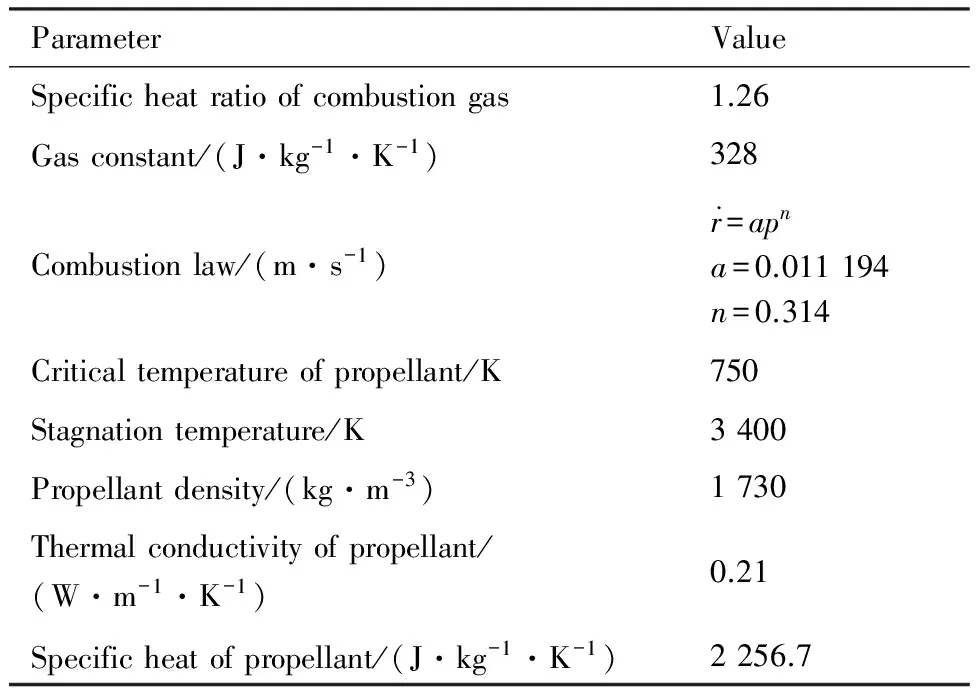

点火具入口给定质量流率和点火燃气总温为2 590 K,点火燃气沿轴线流动,且质量流率随时间变化,最大质量流率为1.0 kg/s,点火持续时间为15 ms,喷管出口为压力出口边界条件,其余表面均为无滑移绝热壁面,当金属膜片破裂后将金属膜片壁面边界条件改为内部边界。流体计算域初始值为压力101 325 Pa、温度300 K、速度为0,固体推进剂初始温度为300 K。仿真中所用燃气和推进剂的物性参数见表1。

脉冲隔离装置包括1个支撑件和1个高强度易变形的金属膜片。当Ⅰ脉冲工作时,金属膜片盖在支撑件后面,防止燃气通过,并保证膜片不发生破坏;Ⅱ脉冲工作时,膜片破裂,燃气通过支撑件从喷管中排出。其中金属膜片的结构形式主要为薄板结构,且在一侧设有“米”字型的预制缺陷槽,以方便控制膜片的破坏压强和破坏时间,其结构如图4所示。金属膜片外径为70 mm,厚度h=3 mm,刻槽深度为1 mm,材料选择硬铝合金2A12,其密度为2 700 kg/m3,弹性模量为68 GPa,泊松比为0.33,强度极限为350 MPa,当金属膜片受到的最大应力超过该值,金属膜片失去承载能力,膜片破裂。

图3 Ⅱ脉冲点火过程计算模型及边界

Fig.3 Computational model and boundary conditions for ignition processing of second pulse

表1 仿真参数Table 1 Parameters of simulation

图4 膜片结构简图

Fig.4 Schematic diagram of burst diaphragm

Ⅱ脉冲点火过程中,金属膜片承压变形较小(最大位移不超过1 mm),因此本文将二维轴对称计算得到的压力,绕轴旋转后施加在膜片表面,作为压力载荷。同时考虑到膜片结构的对称性,文中选取四分之一模型进行计算,膜片外表面为固支边界。另外,由于燃烧室内温度较高,膜片破裂后形成的碎片被消融,文中忽略碎片对流场的影响。

3 算例验证

法国普罗旺斯大学的Giordano等[27]使用激波管研究冲击载荷作用下平板的变形运动过程,实验中拍摄到了平板运动过程阴影图,得到了平板顶端位移随时间变化的曲线。该实验为典型的流固耦合问题,可以作为流固耦合计算平台的验证算例。

计算区域及模型参数如图5所示,平板厚度为1 mm,高度为50 mm。初始流场压力为101 325 Pa,温度为293 K,马赫数为1.21的激波从左向右冲击竖直平板。平板的弹性模量E=220 GPa,密度ρ=2 700 kg/m3,泊松比ν=0.33。流体区域网格总数为106 547,固体区域为891。

图5 激波冲击竖直平板实验装置

Fig.5 Experiment setup of vertical plate exposed to shock

图6给出了实验纹影图与本文计算结果对比,由图可知,本文所发展的多物理场耦合求解器可以准确计算出平板附近的激波结构。图7为平板顶点水平位移随时间的变化曲线,从图中可以看出:计算结果与实验值吻合得较好,表明本文建立的流固耦合方法具有较高的可信度。

图6 实验激波结构(上)与仿真结果(下)对比

Fig.6 Comparison of experimental shockwave structures (upper) with numerical result (lower)

图7 平板顶点水平位移随时间变化曲线

Fig.7 Time-history curves of panel tip horizontal displacement

4 计算结果与分析

4.1 Ⅱ脉冲点火过程内流场特性

Ⅱ脉冲点火过程等压线分布如图8所示(图中y方向尺寸放大2.5倍,下同)。由图可见,Ⅱ脉冲点火具启动后,点火燃气膨胀并向燃烧室下游移动,如图8(a)所示。与推进剂装药内表面碰撞后以正激波形式继续向前推移,且在装药通道中沿轴线传播,如图8(b)所示。点火激波沿装药通道向下游推进,波后出现高压区域,形成较大的增压速率,使Ⅱ脉冲装药表面各点的压强依次骤升。装药通道中正激波继续向前推移,遇到金属膜片后形成反射激波,并向Ⅱ脉冲燃烧室上游流动,与点火药气体相互作用形成更加复杂的波系,如图8(c)所示,反射激波造成推进剂装药表面二次升压。

在点火药气体和加质燃气共同作用下,Ⅱ脉冲燃烧室内的压强逐渐升高,金属膜片破裂,气体膨胀并进入Ⅰ脉冲燃烧室,并以正激波继续向前推移,如图8(d)所示。由于Ⅱ脉冲燃烧室尾部压强(2.98 MPa)高于Ⅰ脉冲燃烧室压强(0.1 MPa),在Ⅰ脉冲燃烧室内形成管内约束高度欠膨胀射流现象,如图9所示。不断向外扩张的膨胀波在Ⅰ脉冲燃烧室壁面反射形成入射激波,入射激波遇到马赫盘后再次发生反射,产生反射激波。从图9中可以清晰看出,在马赫盘边缘位置处入射激波和反射激波交汇形成三叉激波结构。

图8 Ⅱ脉冲点火过程等压线分布

Fig.8 Pressure contour lines during ignition processing of second pulse

图9 Ⅰ脉冲燃烧室内马赫数云图

Fig.9 Mach number contours in first pulse combustion chamber

随着时间的推移,压力波以正激波形式向Ⅰ脉冲燃烧室下游移动,部分燃气在遇到喷管收敛段后形成反射激波,并最终从喷管中排出,如图8(e)所示。随后燃气不断填充Ⅰ脉冲燃烧室,燃烧室内压强逐渐升高,Ⅰ脉冲和Ⅱ脉冲燃烧室压强趋于一致,燃烧室内高度欠膨胀射流退化为弱欠膨胀射流,最终欠膨胀射流现象消失,燃烧室压强逐渐趋于平缓,上述压强骤然上升过程逐渐消失,发动机进入稳定工作状态,如图8(f)所示。

图10给出了Ⅱ脉冲点火过程中燃烧室内温度演化历程。从图中可以看出,点火具启动初期点火药气体还未接触到装药内表面,对推进剂的加热效果不明显,如图10(a)所示。随着时间推移,点火药气体质量流率逐渐增大,高温点火药气体进入Ⅱ脉冲装药通道,流经推进剂装药表面并将能量传递给推进剂,推进剂装药表面的温度逐渐升高,如图10(b)所示。图11所示的是不同时刻未点燃的推进剂装药表面温度分布,由图可见,在t=2.99 ms时刻,位于x=0.163 m处的装药表面温度首先达到临界点火温度750 K。该位置位于点火药气体形成的回流区再附着点上游,根据回流区流动传热特性,此处热流密度最大,从而导致此处装药表面首先被点燃。推进剂表面点燃后,燃烧加质产生高温高压燃气,燃烧火焰沿推进剂壁面分别向头部和尾部传播,如图10(c)所示。在t=4.0 ms和t=5.0 ms,约61.4%和89.5%推进剂装药表面被点燃,最终在t=5.3 ms推进剂表面全部点燃,如图10(d)所示。

图10 不同时刻燃烧室温度分布

Fig.10 Temperature contours of combustion chamber at different times

图11 不同时刻推进剂表面温度分布

Fig.11 Temperature distributions on propellant surface at different times

4.2 Ⅱ脉冲点火过程压强冲击特性

图12所示的是Ⅱ脉冲推进剂装药内通道压强建立过程,结合点火增压过程等压线图可知,点火具启动后,点火激波正向传播,压强逐渐升高,在约1.3 ms遇到金属膜片形成反射激波,并迅速向Ⅱ脉冲燃烧室上游移动。压力波沿装药内通道的反射传播过程造成推进剂装药表面二次增压。在约3.0 ms推进剂装药表面开始加质,但是由于装药通道容积较大,装药通道表面压强并没有迅速增加,而是与点火激波相互作用造成压力波动。

随着加质燃面的增大,通道内压强逐渐升高,在约4.9 ms金属膜片破裂,通道内压强迅速下降,且靠近Ⅱ脉冲尾部的压强首先下降。压力波继续沿Ⅰ脉冲燃烧室下游移动,在约6.4 ms从喷管喉道中喷出,随后燃烧室内压强逐渐升高,两级燃烧室压强趋于一致,发动机进入稳定工作状态。

图13为Ⅰ脉冲和Ⅱ脉冲燃烧室内监测点压力随时间的变化曲线。由图可见,在金属膜片破裂前,Ⅱ脉冲燃烧室内压强迅速上升,在t=4.9 ms时,金属膜片破裂,由于Ⅱ脉冲燃烧室内高压燃气的突然释放,压强急剧下降,且Ⅱ脉冲燃烧室尾部压强相比于头部压强,降压幅度相对较大。

图12 推进剂装药内通道压强建立过程

Fig.12 Pressurization process of internal channel in propellant charge

图13 燃烧室内压力随时间变化

Fig.13 Time-histories of instantaneous pressures of combustion chamber

另外,在Ⅱ脉冲燃烧室高压燃气释放初期,由于燃烧室内激波的传播,激波、膨胀波及涡之间相互干扰使得各监测点的压强均出现一定程度的振荡,且Ⅰ脉冲燃烧室头部和尾部分别出现极大值。这是因为释放的高压燃气压缩Ⅰ脉冲燃烧室内低压气体,形成激波,且沿轴向朝喷管处传播,激波依次扫过Ⅰ脉冲燃烧室头部和尾部,使得各监测点处压强先后剧增。激波传播至喷管收敛段后发生碰撞并反射,反射激波沿负方向朝Ⅰ脉冲燃烧室头部传播,重新依次扫过各监测点,导致各监测点压强先后再次剧增,出现明显的极大值,随后激波衰减为压缩波,在燃烧室内来回运动造成压强持续振荡。随着装药表面燃烧加质,高温高压燃气持续填充Ⅰ脉冲燃烧室,燃烧室内压强逐渐上升到发动机稳定工作压强。由于金属膜片破裂后形成级间通道,燃气流流经级间通道后压力有所损失,因此Ⅱ脉冲燃烧室内压强整体高于Ⅰ脉冲燃烧室。

4.3 Ⅱ脉冲点火过程中金属膜片力学特性

由Ⅱ脉冲点火过程流场分析可知,点火过程的瞬态冲击作用对金属膜片表面产生瞬变的冲击载荷,金属膜片开始变形。图14中所示是 3.0 ms 和4.9 ms时刻金属膜片Mises等效应力分布,由图可见,由于金属膜片一侧存在“米”字型凹槽,因此中心刻槽处金属膜片的应力最大。

图14 不同时刻膜片von Mises等效应力分布

Fig.14 von Mises stress distributions of diaphragm at different times

图15 金属膜片最大轴向位移和压强随时间变化

Fig.15 Variation of the maximum horizontal displacement and pressure of diaphragm with time

图15中给出了金属膜片最大轴向位移和压强随时间的变化曲线,从图中可以看出,在约1.3 ms 之前,Ⅱ脉冲点火初期,压力峰尚未移动至金属膜片处,或者作用在金属膜片上的压强较小,金属膜片轴向位移较小;而当时间大于1.3 ms 后,作用在金属膜片表面的压力迅速增大,金属膜片开始变形,轴向位移不断增大,3.0 ms时Mises等效应力最大值为44 MPa,4.9 ms时金属膜片Mises等效应力最大值为350 MPa,达到金属膜片材料的强度极限,金属膜片失去承压能力,膜片破裂。另外,膜片轴向位移随时间变化与作用在膜片上的压强变化趋势一致,且在压力载荷作用下膜片出现了小幅振动现象。

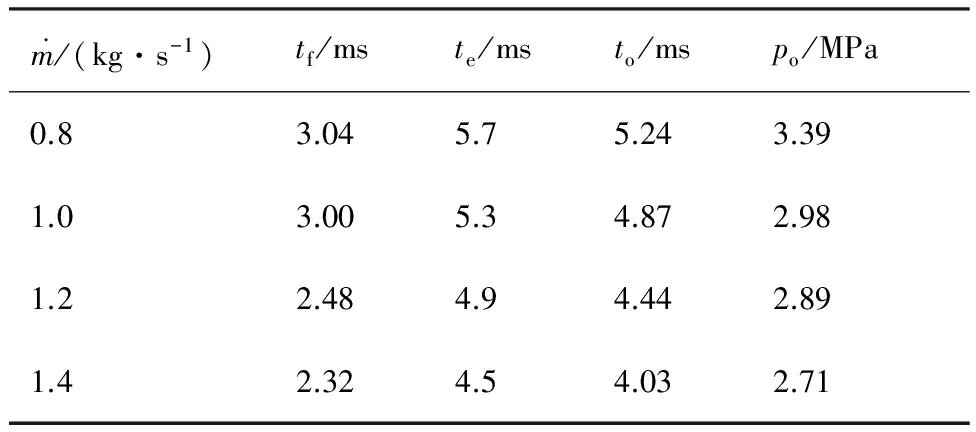

4.4 点火具质量流率对点火过程影响

图16和图17所示为点火质量流率对Ⅱ脉冲燃烧室尾部压强和金属膜片轴向位移的影响。由图可见,不同点火质量流率下,燃烧室内压强和金属膜片轴向位移变化趋势相同,质量流率越大,燃烧室压力越大,膜片破裂时间越短。这是因为在金属膜片表面压强载荷最终上升阶段,不同质量流率下的平均升压速率分别为1.80、1.90、2.54、2.61 GPa/s,增压速率越大,金属膜片的破裂时间越短。因此可以得到以下结论,金属膜片破裂时间不仅与作用在其表面的压强载荷大小相关,而且与压强载荷加载的过程相关,采用静态分析方法并不能准确得到金属膜片破裂压强和时间,这与文献[13]中的实验结果相吻合。

表2 不同点火质量流率下Ⅱ脉冲点火特征参数

图16 点火质量流率对Ⅱ脉冲燃烧室尾部压强的影响

Fig.16 Effects of ignition mass flow rates on aft-end pressure of second pulse combustion chamber

图17 点火质量流率对金属膜片轴向位移的影响

Fig.17 Effects of ignition mass flow rates on the maximum horizontal displacement of diaphragm

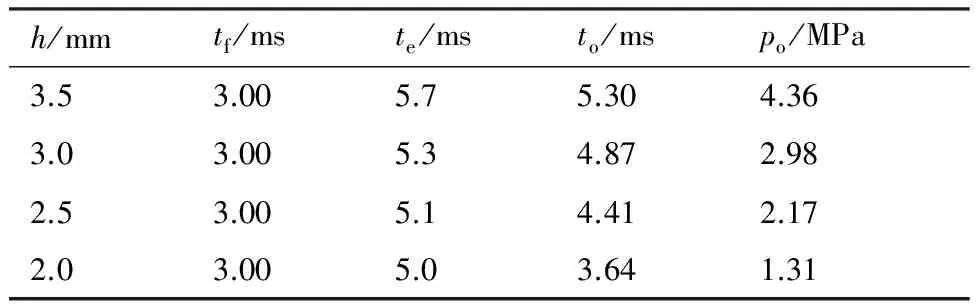

4.5 金属膜片厚度对点火过程影响

不同金属膜片厚度(h)下Ⅱ脉冲点火过程特征参数计算结果如表3所示。由计算结果可见,金属膜片厚度对推进剂首次点燃和全部点燃时间影响可以忽略;金属膜片越薄,膜片有效厚度越小,膜片破裂时间越短,膜片破裂压强越小。相比于点火质量流率,金属膜片厚度对膜片破裂时间和压强影响更为明显。

图18给出了金属膜片厚度对Ⅱ脉冲燃烧室尾部压强和金属膜片轴向位移的影响。由图可见,不同膜片厚度下,燃烧室内压强和金属膜片轴向位移变化趋势相同。但是,随着膜片厚度的减小,膜片有效厚度降低,膜片承压能力减弱,膜片破裂时间越短,最大轴向位移越大。膜片厚度为2.0 mm时,金属膜片的最大轴向位移达到0.6 mm。

图19给出了金属膜片厚度为3.5 mm时Ⅱ脉冲发动机头部压力随时间变化曲线与文献[6]中实验值的对比,由图可见,计算得到的膜片破裂时的压强比实验值略大,破裂时间较早,泄压过程持续时间较短,泄压幅度较大。这是因为文献[6]中装药结构和性能、金属膜片厚度、脉冲隔离装置通道孔径等参数并未明确给出,本文计算参数与文献中的实验有一定的差异。但是,计算结果与实验值总体趋势是一致的,表明本文多物理场耦合求解器的能够应用于金属膜片式双脉冲发动机Ⅱ脉冲点火过程的研究。

表3 不同金属膜片厚度下Ⅱ脉冲点火特征参数

图18 金属膜片厚度对Ⅱ脉冲燃烧室尾部压强和金属膜片轴向位移的影响

Fig.18 Effects of diaphragm thickness on aft-end pressure of second pulse combustion chamber and maximum horizontal displacement of diaphragm

图19 Ⅱ脉冲发动机头部压力计算结果与实验值对比

Fig.19 Comparison of head-end pressure of second pulse motor present results with experimental values

5 结 论

1) 通过经典算例验证可知本文发展的多物理场耦合求解器可信度较高,建立的流固耦合方法和流热耦合方法是正确的;该求解器能够对双脉冲发动机Ⅱ脉冲点火过程进行数值模拟。

2) 随着点火质量流率增加,推进剂首次点燃时间和推进剂全部点燃时间变短,燃气在装药通道内流速增加,膜片破裂时间变短,膜片破裂压强降低;金属膜片破裂时间和压强不仅与作用在其表面的压强载荷大小相关,而且与压强载荷加载的过程相关,采用静态分析方法并不能准确得到金属膜片破裂压强和时间。

3) 随着金属膜片厚度降低,膜片破裂时间变短,膜片轴向位移增大,膜片破裂压强降低,且相对于点火质量流率,金属膜片厚度对膜片破裂压强和时间的影响更为明显。

以上研究对金属膜片式双脉冲发动机设计具有一定的参考意义,同时需基于扩展有限元方法展开金属膜片破裂过程的数值模拟,并考虑多种装药类型,如星孔装药、轮毂式装药,将本文的流场求解器扩展至三维。

[1] NAUMANN K W, STADLER L. Double pulse solid rocket motor technology applications and technical solutions: AIAA-2010-6754[R]. Reston: AIAA, 2010.

[2] NISHII S, FUKUDA K, KUBOTA N. Combustion tests of two stage pulse rocket motors: AIAA-1989-2426[R]. Reston: AIAA, 1989.

[3] CARRIER J L C, CONSTANTINOU T, HARRIS P G, et al. Dual-interrupted-thrust pulse motor[J]. Journal of Propulsion and Power, 1987, 3(4): 308-312.

[4] DAHL H, JONES B. Demonstration of solid propellant pulse motor technologies: AIAA-1996-3157[R]. Reston: AIAA,1996.

[5] WANG C H, LIU Y, LIU Y B. Design and experimental studies on ceramic port cover for dual pulse motor[J]. Acta Astronautica, 2011, 68(11): 1881-1890.

[6] SCHILLING S, TROUILLOT P, WEIGAND A. On the development and testing of a 120 mm caliber double pulse motor (DPM): AIAA-2004-3387[R]. Reston: AIAA, 2004.

[7] STADLER L J, HOFFMANN S, HUBER J, et al. The flight demonstration of the double pulse motor demonstrator MSA: AIAA-2010-6756[R]. Reston: AIAA, 2010.

[8] JAVED A, MANNA P, DEBASIS C. Numerical simulation of a dual pulse solid rocket motor flow field[J]. Defence Science Journal, 2012, 62(6): 369-374.

[9] 孙娜, 娄永春, 孙长宏, 等. 某双脉冲发动机燃烧室两相流场数值分析[J]. 固体火箭技术, 2012, 35(3): 335-338.

SUN N, LOU Y C, SUN C H, et al. Numerical analysis of two-phase flow in combustion chamber of dual-pulse motor[J]. Journal of Solid Rocket Technology, 2012, 35(3): 335-338 (in Chinese).

[10] 王春光, 任全彬, 田维平, 等. 脉冲发动机中金属膜片式隔舱动态破坏过程研究[J]. 固体火箭技术, 2013, 36(1): 22-26.

WANG C G, REN Q B, TIAN W P, et al. Research on the process of dynamic failure of metal diaphragm pulse separation device in pulse motor[J]. Journal of Solid Rocket Technology, 2013, 36(1): 22-26 (in Chinese).

[11] 石瑞, 王长辉, 苌艳楠. 双脉冲固体发动机铝膜隔板设计和试验研究[J]. 固体火箭技术, 2013, 36(2): 190-194.

SHI R, WANG C H, CHANG Y N. Design and experimental study on aluminum clapboard of dual-pulse rocket motor[J]. Journal of Solid Rocket Technology, 2013, 36(2): 190-194 (in Chinese).

[12] 刘伟凯, 惠博. 双脉冲发动机中金属膜片式隔舱设计方法[J]. 固体火箭技术, 2013, 36(4): 486-491.

LIU W K, HUI B. Research on designing method of metal diaphragm PSD in double pulse solid rocket motor[J]. Journal of Solid Rocket Technology, 2013, 36(4): 486-491 (in Chinese).

[13] 刘伟凯, 何国强, 王春光. 双脉冲发动机中金属膜片动态与静态打开对比分析[J]. 推进技术, 2014, 35(9): 1259-1264.

LIU W K, HE G Q, WANG C G. Research on dynamic and static opening of metal diaphragm in double pulse solid rocket motor[J]. Journal of Propulsion Technology, 2014, 35(9): 1259-1264 (in Chinese).

[14] 王伟, 李江, 王春光, 等. 隔舱式双脉冲发动机金属膜片设计与实验研究[J]. 推进技术, 2013, 34(8): 1115-1120.

WANG W, LI J, WANG C G, et al. Study on metal diaphragm of pulse separation device in dual pulse solid rocket motor[J]. Journal of Propulsion Technology, 2013, 34(8): 1115-1120 (in Chinese).

[15] 李映坤, 韩珺礼, 陈雄, 等. 级间通道构型对双脉冲发动机燃烧室局部受热的影响[J]. 推进技术, 2014, 35(11): 1503-1510.

LI Y K, HAN J L, CHEN X, et al. Effects of two-stage pulse channel configurations on local heat transfer characteristics in combustion chamber of dual pulse motor[J]. Journal of Propulsion Technology, 2014, 35(11): 1503-1510 (in Chinese).

[16] 陈雄, 李映坤, 刘锐, 等. 基于耦合传热的双脉冲发动机热防护层受热分析[J]. 推进技术, 2016, 37(1): 83-89.

CHEN X, LI Y K, LIU R, et al. Heating study of thermal protection layer in dual pulse motor based on the conjugate heat transfer method[J]. Journal of Propulsion Technology, 2016, 37(1): 83-89 (in Chinese).

[17] 李映坤, 韩珺礼, 陈雄, 等. 基于嵌套网格的脉冲发动机喷管内流场数值模拟[J]. 固体火箭技术, 2014, 37(2): 178-183.

LI Y K, HAN J L, CHEN X, et al. Numerical simulation research of nozzle inner flow field for pulse motor based on dynamic chimera grid[J]. Journal of Solid Rocket Technology, 2014, 37(2): 178-183 (in Chinese).

[18] 巩伦昆, 陈雄, 周长省, 等. 来流条件对固体燃料冲压发动机燃速及自持燃烧性能影响的仿真研究[J]. 航空学报, 2016, 37(5): 1428-1439.

GONG L K, CHEN X, ZHOU C S, et al. Numerical investigation on the effect of inlet flow condition on regression rate and self-sustained combustion of solid fuel ramjet[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(5):1428-1439 (in Chinese).

[19] MENTER F R. Two equation eddy viscosity turbulence models for engineering application[J]. AIAA Journal, 1994, 32(8): 1598-1605.

[20] KIM K H, KIM C, RHO O H. Methods for the accurate computations of hypersonic flows: I. AUSMPW+ scheme[J]. Journal of Computational Physics, 2001, 174(1): 38-80.

[21] 阎超. 计算流体力学方法及其应用[M]. 北京: 北京航空航天大学出版社, 2006: 160-164.

YAN C. Computational fluid dynamics method and its application[M]. Beijing: Beihang University Press, 2006: 160-164 (in Chinese).

[22] SMITH I M, GRIFFITHS D V. Programming the finite element method[M]. 4th ed. New York: John Wiley & Sons, 2005: 465-480.

[23] LI Q, LIU P, HE G Q. Fluid-solid coupled simulation of the ignition transient of solid rocket motor[J]. Acta Astronautica, 2015, 110: 180-190.

[24] JOHNSTON W A. Solid rocket motor internal flow during ignition[J]. Journal of Propulsion and Power, 1995, 11(3): 489-496.

[25] LIU R, CHEN X, ZHOU C S, et al. A couple approach for a conjugate heat transfer investigation of the shape-change effects in a composite nozzle[J]. Numerical Heat Transfer, Part A: Applications, 2015, 68(11): 1280-1305.

[26] 李伟, 马宝峰. 一种改进型松耦合方法在机翼摇滚计算中的应用[J]. 航空学报, 2015, 36(6): 1805-1813.

LI W, MA B F. A modified loosely-coupled algorithm for calculation of wing rock[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(6): 1805-1813 (in Chinese).

[27] GIORDANO J, JOURDAN G, BURTSCHELL Y, et al. Shock wave impacts on deforming panel, an application of fluid-structure interaction[J]. Shock Waves, 2005, 14(1-2): 103-110.

Numericalsimulationoftheignitiontransientofdualpulsemotorbasedonmulti-physicscoupling

LIYingkun1,HANJunli1,2,CHENXiong1,*,ZHOUChangsheng1,GONGLunkun1

1.SchoolofMechanicalEngineering,NanjingUniversityofScienceandTechnology,Nanjing210094,China2.BeijingInstituteofElectromechanicalTechnology,Beijing100083,China

Inordertostudythesecondpulseignitiontransientofadualpulsesolidrocketmotor,amulti-physicsolverisdeveloped.ThegoverningequationsforunsteadycompressiblefluidflowaresolvedwithdualtimeLU-SGS(loweruppersymmetricGuassseidel)iterativealgorithmbyfinitevolumemethod.Theconjugateheattransferstrategyisemployedtocalculatethepropellantsurfacetemperature.Afiniteelementmethodisusedtodiscretizethestructuraldynamicequationinspace,whereasthetemporaltimeintegrationisachievedwiththeclassicNewmarkalgorithm.Alooselycoupledalgorithmisusedforfluidstructureinteractionproblems,andthereliabilityofthenumericalapproachisvalidatedbyacomparisonwithexperimentalcases.Resultsshowthatthemulti-physicssolvercansimulatetheimpactofignitiongas,strongunsteadyflow,andmechanicalresponseofmetaldiaphragm.Thebursttimeandburstpressureofmetaldiaphragmcanbealsoacquired.Meanwhile,withtheincreaseoftheignitionmassflowrate,thefirstignitiontimeofpropellantandthebursttimeofthediaphragmbecomeshorterandtheburstpressureofthediagramdecreases.Thebursttimeandburstpressureofmetaldiaphragmarenotonlyrelatedtothepressureloadonthesurfaceofdiaphragm,butalsotothehistoryofthepressureloadonit.Withthedecreaseofthicknessofmetaldiaphragm,thebursttimeofthediaphragmgoesshorter,theburstpressureofdiaphragmdecreases,andthemaximumhorizontaldisplacementofthediaphragmincreases.

multi-physicscoupling;fluidstructureinteraction;conjugateheattransfer;ignition;dualpulsemotor;solidrocketmotor;numericalsimulation

2016-05-09;Revised2016-06-20;Accepted2016-07-17;Publishedonline2016-08-011034

URL:www.cnki.net/kcms/detail/11.1929.V.20160801.1034.002.html

TheResearchInnovationProgramforCollegeAcademicGraduatesofJiangsuProvince(KYZZ15_0113)

2016-05-09;退修日期2016-06-20;录用日期2016-07-17; < class="emphasis_bold">网络出版时间

时间:2016-08-011034

www.cnki.net/kcms/detail/11.1929.V.20160801.1034.002.html

江苏省普通高校学术学位研究生科研创新计划 (KYZZ15_0113)

*

.E-mailchenxiong@njust.edu.cn

李映坤, 韩珺礼, 陈雄, 等. 基于多物理场耦合的双脉冲发动机点火过程数值模拟J. 航空学报,2017,38(4):120409.LIYK,HANJL,CHENX,etal.Numericalsimulationoftheignitiontransientofdualpulsemotorbasedonmulti-physicscouplingJ.ActaAeronauticaetAstronauticaSinica,2017,38(4):120409.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0212

V235

A

1000-6893(2017)04-120409-12

(责任编辑: 彭健, 张晗)

*Correspondingauthor.E-mailchenxiong@njust.edu.cn