定子橡胶衬套生热影响因素分析

张 强 蒋 豹 刘昱良 高 磊 张晓光

(东北石油大学机械科学与工程学院)

定子橡胶衬套生热影响因素分析

张 强 蒋 豹 刘昱良 高 磊 张晓光

(东北石油大学机械科学与工程学院)

将金属转子处理成刚体,橡胶衬套定子处理成弹性体,材料选取Mooney-Ritalin本构模型,采用平面应变单元,建立定转子接触非线性有限元模型。分析了材料硬度、转速、损耗因子和流体压力对橡胶衬套滞后生热和摩擦生热的影响,其中滞后生热引起橡胶衬套温升起主要作用,橡胶硬度使温升略有减小,转子转速和损耗因子均导致温升显著增加,非均匀压力能够降低橡胶衬套温升。

定转子 刚柔接触 非均匀压力 滞后生热 摩擦生热

定转子是采油螺杆泵和螺杆钻具的核心部件,滞后和摩擦生热会引起橡胶衬套温升,对橡胶衬套性能有重要影响。定子橡胶对温度非常敏感,在实际工况条件下,由于井底温度、滞后生热及摩擦生热等因素,引起定子橡胶衬套温度升高,产生温胀。当温胀高于橡胶材料所允许的最大值时,定子橡胶衬套的工作性能变差,工作扭矩增加,发生早期失效,极大地缩短了定子的使用寿命[1]。

定子橡胶衬套滞后生热和摩擦生热情况较为复杂,目前研究者对滞后生热进行了深入研究,并且普遍将热力耦合分析分解为变形分析、损耗计算和热传导分析这3个部分。分析了材料硬度[2,3]、泊松比[2,3]、过盈量[4~6]、转速[2~7]、井温[2,3]、静压[2,3]及压差[2,3]等因素对定子滞后生热的影响。Bratu C认为定转子摩擦生热引起的温升是压力梯度、转子转速和摩擦系数的函数[8,9]。薛建泉等考虑橡胶衬套的滞后生热和定转子摩擦生热的共同作用,采用单向解耦法,研究了过盈量和转速对定子温升的影响[5]。

但在滞后生热和摩擦生热双热源共同作用下,考虑腔室压力的作用方式、定子材料硬度、转子转速及橡胶损耗因子等综合影响因素,研究定子温升的影响还未见报道。鉴于此,笔者采用二维平面模型,建立了定转子接触非线性有限元模型,动态施加腔室流体压力,采用单向热力耦合法,分析以上因素对橡胶衬套滞后生热和摩擦生热的影响,进行滞后生热和摩擦生热的温升对比,找出定子温升热源的主要因素。

1 定子温升理论分析

1.1 基本假设

定子橡胶滞后生热和摩擦生热采用以下假设:

a. 定子橡胶衬套材料各向同性,忽略温度对橡胶材料参数和热力学参数的影响;

b. 定子橡胶衬套轴向无热传导过程,即轴向无温度梯度,定子和转子的配合在各个截面相同,简化为二维平面热传导问题;

c. 定子橡胶衬套体积不可压缩,不考虑化学溶胀和热溶涨对橡胶材料属性的影响,溶涨产生的物理变化仅反映为橡胶材料体积的变化;

d. 定转子摩擦产生的热量不向周围流体传递,部分传入橡胶衬套,部分传入转子,热流是一维的,沿接触面法向向定子橡胶衬套传递;

e. 不考虑橡胶衬套的热辐射;

f. 忽略橡胶松弛的影响。

1.2 橡胶滞后生热

工作过程定子橡胶应力σ和应变ε分别为:

ε=εmaxsinωt

(1)

σ=σmaxsin(ωt+δ)

(2)

式中t——时间,s;

εmax——最大应变;

σmax——最大应力,MPa;

ω——变形频率,rad/s;

δ——损耗角,即滞后角,rad。

根据定子橡胶生热机理,转子在定子衬套中滚动一周产生的能量损失为:

(3)

(4)

式中E——弹性模量,MPa;

E′——损耗模量,MPa;

tanδ——损耗因子。

转子在定子衬套中滚动一周单位时间内产生的能量,即平均生热率为[1]:

(5)

式中n——转子转速,r/s;

T——转子在定子衬套中滚动一周单位时间,s。

1.3 摩擦生热分析

摩擦生热以热流的形式流入定子和转子。与定子橡胶材料的特性相比,转子可视为刚体,摩擦生热产生的温升对定转子接触面接触压力的影响是通过温升引起的定转子热胀产生应变而发生的,故可忽略温升对转子应变的影响,只考虑温升对定子橡胶衬套应变的影响,进而只分析流入定子的热流。

摩擦生热的总热流密度为:

qf=fpv

(6)

式中f——摩擦系数;

p——定转子接触压力,Pa;

v——定转子接触面相对滑动线速度,m/s。

由于定子与转子材料特性引起传热性能不同,故摩擦生热产生的热量可分解成(下角r表示定子,s表示转子)[5]:

qf=qr+qs

(7)

qr=k·qf

(8)

(9)

式中c——材料比热容,J/(kg·℃);

k——定子热流分配系数;

λ——材料导热系数,W/(m·℃);

ρ——材料密度,kg/m3。

1.4 热传导微分控制方程

将滞后生热的定子内热源生热率q′代入热传导微分控制方程[10],得:

(10)

式中T′——温度,℃;

λx、λy——在坐标系x、y方向的热传导系数,W/(m·℃)。

定子初始边界条件为恒温场,温度等于井下温度。除了定子内部滞后生热边界条件,式(10)的边界条件还有摩擦生热定子热流密度,由式(8)求出。

2 有限元模型

2.1 结构简化

由于转子和定子外面的钢套与定子橡胶相比弹性模量很大,为简化模型,将定子钢套去掉,定子处理成弹性体,定子橡胶材料本构模型选用Mooney-Rivlin模型。转子简化成刚体。

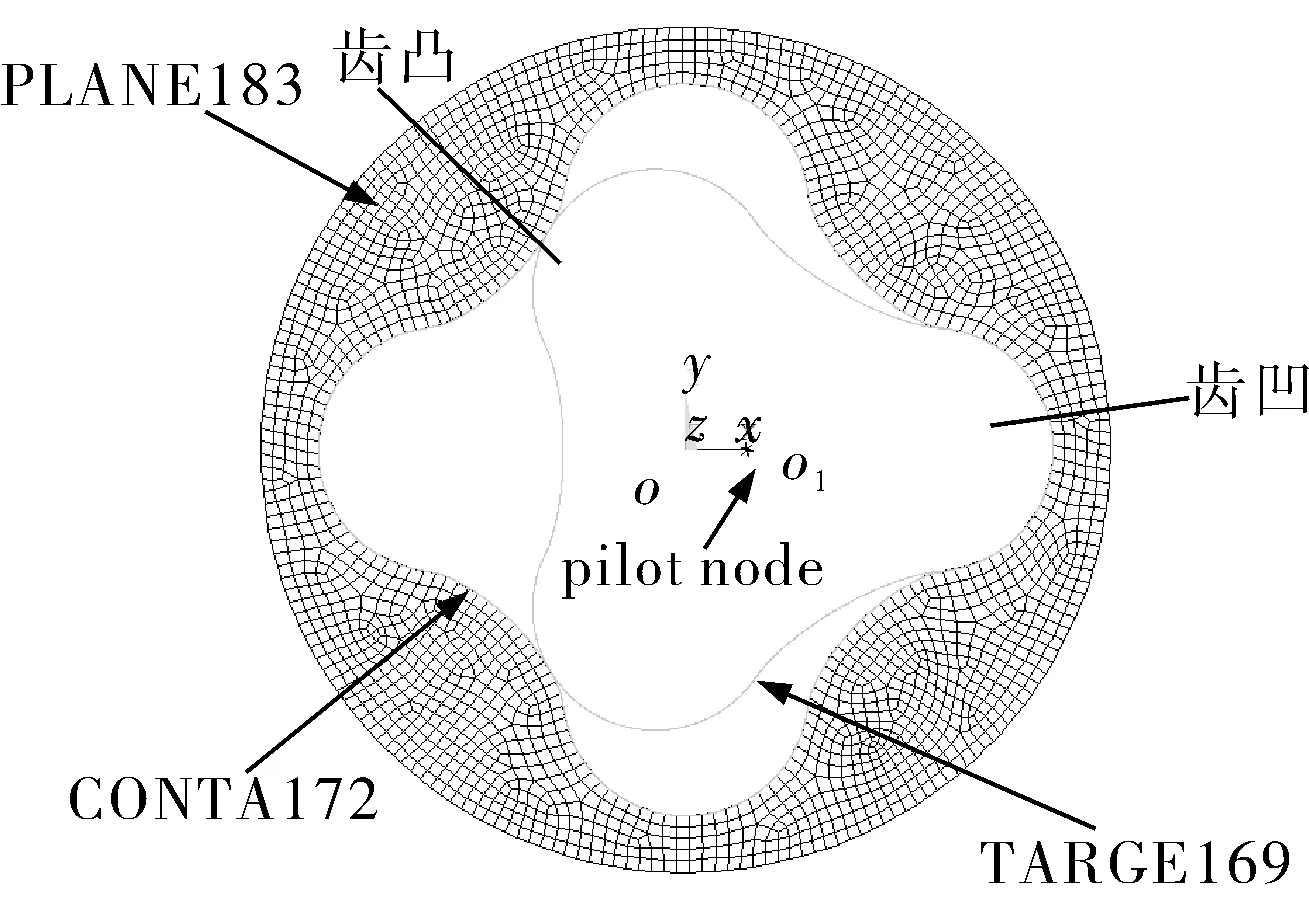

2.2 单元离散

采用ANSYS有限元软件,为提高计算精度,将定子橡胶几何面离散成PLANE183平面应变单元,该单元是高阶二维八节点单元,具有二次位移函数,能很好地适应定子不规则轮廓的网格划分。转子简化成刚体,不需要对转子几何面进行网格划分,只需对其轮廓线进行单元离散。

定子内表面轮廓线设置成接触面,依附CONTA172接触单元;转子外轮廓线设置成目标面,离散成TARGE169目标单元。目标面和接触面之间构建刚柔接触对,建立如图1所示的定转子刚柔接触有限元模型。模型中,转子刚体目标面由TARGE169目标单元和pilot节点组成,pilot节点位于转子刚体的中心。

图1 定转子刚柔接触有限元模型

2.3 位移边界条件

省去定子钢套,在定子橡胶外圆轮廓节点施加固定约束。转子在定子平面上的运动可以分解为两个运动:公转运动,即动圆圆心o1绕定圆圆心o的圆周运动;自转运动,即动圆绕自身圆心o1的运动。设自转角速度为ωz,公转角速度为ωg,则有:

ωg=-3ωz

(11)

转子公转转速是自转转速的3倍,公转方向与自转方向相反。

在有限元分析中,为了实现转子的自转和公转,需要在转子圆心o1(在转子刚体的pilot节点)施加一个强制位移和一个自转角。如图1所示,以o为原点,取动坐标系x1o1y1,假设偏心距为e,圆心o1相对于坐标系xoy转过的角度为ωgt,则施加在转子圆心上的边界条件为:

(12)

其中,ux、uy为公转运动的强制位移,ωz为自转运动的转角,t为计算时间。

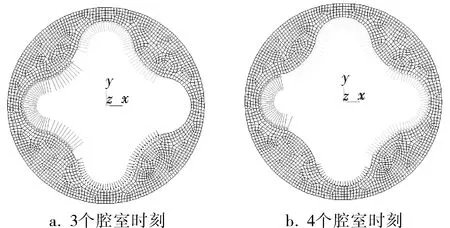

2.4 流体压力边界条件

在一个自转周期内,每一个转子齿凸依次与每一个定子齿凹啮合,形成12次啮合,转子公转3周,所以12次啮合内形成3次循环,每次循环有4次啮合,每个腔室的流体压力则在一次循环的4次啮合内变换,在一个自转周期内完成3次循环。根据接触区域的接触压力的变化情况,来具体施加每个腔室的流体压力,设转子转动过程中4个腔室的流体压力值为p1>p2>p3>p4。有接触压力的区域,不施加腔室流体压力;没有接触压力的区域,施加腔室流体压力。根据转子的自转和公转时间,判断定转子无接触区域的腔室是吸液腔还是排液腔,以及根据时间来确定每个腔室施加的流体压力。在其中某两个时刻,形成的3个腔室和4个腔室的压力施加示意图如图2所示。

2.5 计算方法

将定子热力耦合分析分解为定子变形有限元分析、滞后生热和摩擦生热理论计算和热传导有限元分析。

定子变形有限元分析:根据定转子刚柔接触有限元模型,转子在定子衬套中滚动一周内,可计算出式(1)、(2)中定子的应力应变,也可计算出式(6)中定转子的接触压力p。

图2 腔室压力边界条件示意图

滞后生热和摩擦生热理论计算:由式(5)计算出平均生热率q′,由式(8)计算出流入定子的热流密度qr。

热传导有限元分析:将变形分析的定子结构单元PLANE183,转换成热传导分析的热单元PLANE77。根据井底初始温度,施加生热率和热流密度,便可计算出定子热传导微分控制方程式(10)的温度场分布。

3 计算结果与比较

3.1 计算参数

定转子选取普通内摆线等距线型,定转子头数3/4,等距半径系数为2,定子内径58mm,定子外径67mm,滚圆半径1mm,导圆外径3mm,偏心距9.667mm,转子半径48.333mm,定转子初始间隙0.01mm。

转子密度为7 800kg/m3,弹性模量为210GPa,导热系数为49.3W/(m·℃),比热容为564J/(kg·℃)。

定子橡胶Mooney-Rivlin模型的C10常数取1.879MPa,C01常数取0.038MPa,弹性模量取11.49MPa,泊松比取0.499 6。定子密度1 200kg/m3,导热系数0.164 5W/(m·℃),比热容840 J/(kg·℃),热膨胀系数0.00001。

井底温度取50℃,定子溶胀率取4%,4个腔室压力依次取1.5、1.2、0.8、0.5MPa,转子自转转速取150r/min。

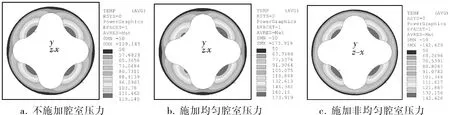

3.2 腔室流体压力施加方式的影响

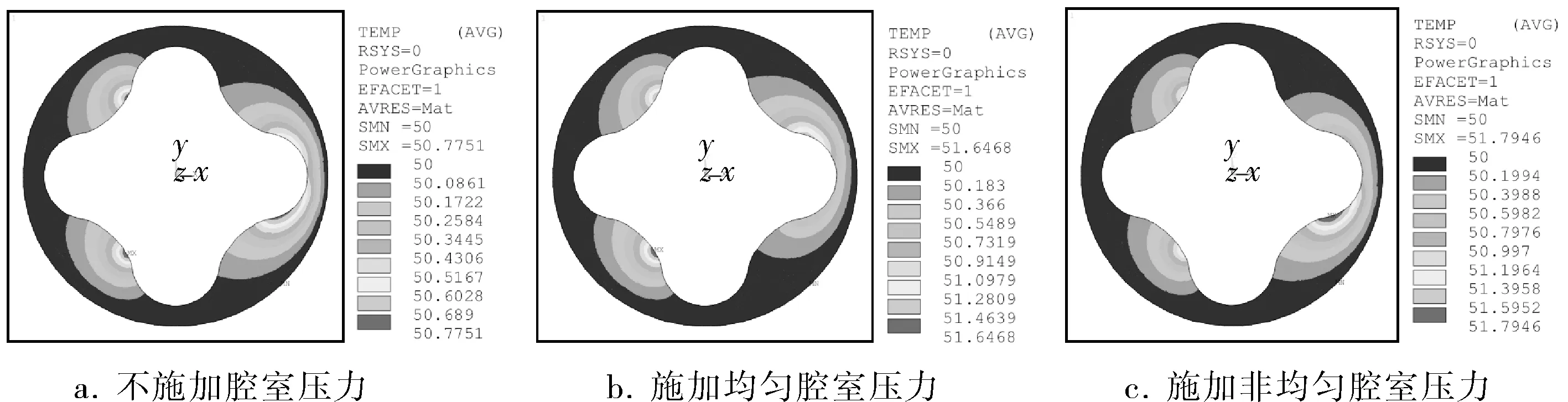

定转子的温度场会因为腔室内流体压力的施加情况不同而有所差异,为了探究温度场在不同情况下的变化是否一致,对腔室压力3种施加方式对结果的影响进行分析:不施加内压;施加1.5MPa均匀内压;4个腔室分别施加1.5、1.2、0.8、0.5MPa的非均匀内压。

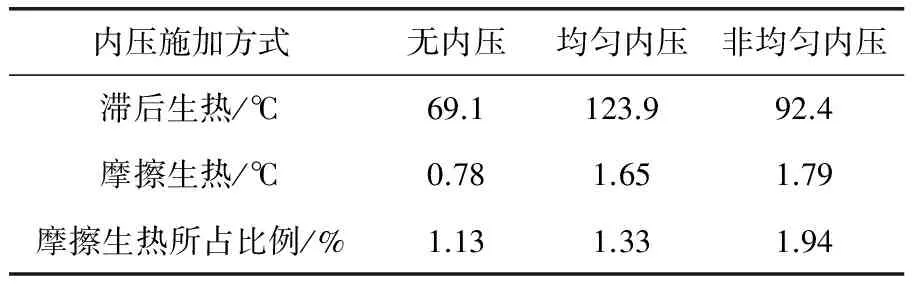

图3是3种液压施加情况下橡胶衬套的滞后生热温度云图,3种情况最高温度均发生在定子齿凸,但生热情况有所区别。不施加流体压力时,节点生热率分布均匀,定子内侧的节点生热率分布关于坐标轴对称,定子外侧则关于原点旋转对称,且温度分布关于坐标轴对称;施加均匀内压时,定子的节点生热率近似于关于原点旋转对称,在初始啮合位置处的定子齿凹中点生热率最大,但温度分布则关于x轴对称而不是关于y轴对称,这是由于施加均匀内压时,转子与定子接触位置未能施加流体压力,定转子初始啮合位置关于x轴对称,初始时刻施加的流体压力也关于x轴对称,转动一个周期后又回到初始啮合位置,从而使得温度分布关于x轴对称而不是关于y轴对称;施加非均匀内压时,节点生热率在定子内侧分布不均匀,温度分布也有细微差别。图4为3种液压施加情况下橡胶衬套的摩擦生热有限元云图,3种情况下橡胶衬套滞后生热温升与摩擦生热最大温升数值见表1。

图3 滞后生热温度云图

图4 摩擦生热温度云图

表1 滞后生热与摩擦生热计算结果

比较3种情况,施加内压相比于不施加内压的最大温升明显增大,可见内压对温度场的影响不可忽略。虽然3种情况对摩擦生热的影响有所不同,温升不一样,温度分布也有差别,但对各种情况而言,摩擦生热引起的温升相比于滞后生热引起的温升均相差甚远,占比不到2%。由笔者研究所得结果分析可知,滞后生热是定转子温度场的主要热源之一,相比之下忽略摩擦生热的影响是合理的,故笔者后续研究也忽略了摩擦生热的影响,只研究滞后生热带来的影响。

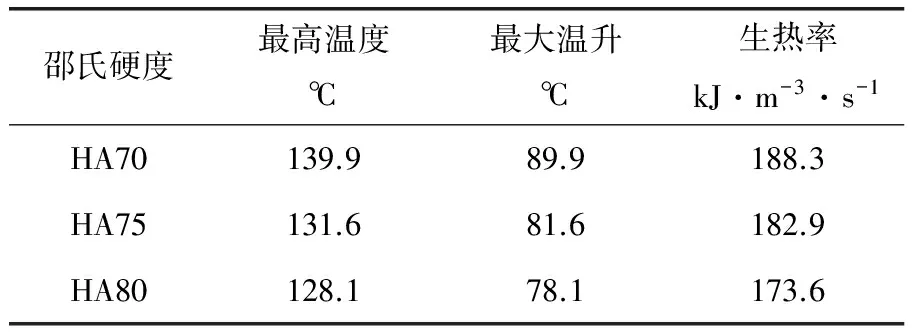

3.3 定子材料硬度的影响分析

根据文献[11],不同材料硬度的橡胶衬套有限元结果见表2。随着材料硬度的增加,定子橡胶衬套的最大生热率逐渐减小,最高温度逐渐降低,最大温升减小。相比于节点生热率,温度减小更加均匀。但总的来说,无论是节点生热率还是温度,变化都较为平缓。

表2 不同材料硬度的橡胶衬套有限元结果

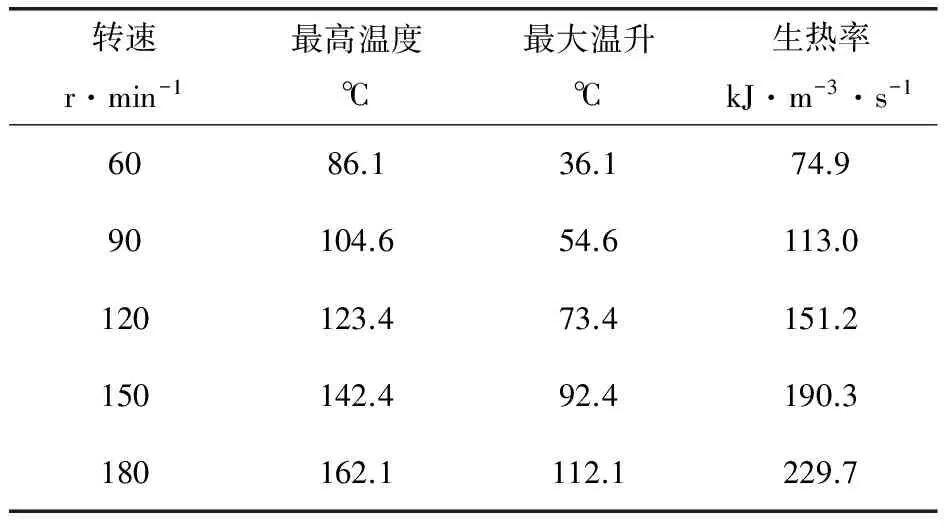

3.4 转子转速的影响分析

不同转子转速的橡胶衬套有限元结果见表3。随着转速的增加,定子橡胶衬套的最高温度、温升、最大生热率均近似于线性增加,最大生热率增加趋势比最高温度、温升快,转速越高生热越快。转速的增加对节点生热率、温度的影响明显。橡胶衬套的滞后生热随着转速增加而急剧升高,温度变化非常大,过高的转速导致滞后生热产生过高的温度,使橡胶衬套受高温而失去其原有的性能,受到破坏,影响定转子的工作效率。因此,在其他条件不变的情况下,转子采用合理的转速可以避免橡胶衬套受热过高而失效。

表3 不同转速的橡胶衬套有限元结果

3.5 定子损耗因子的影响

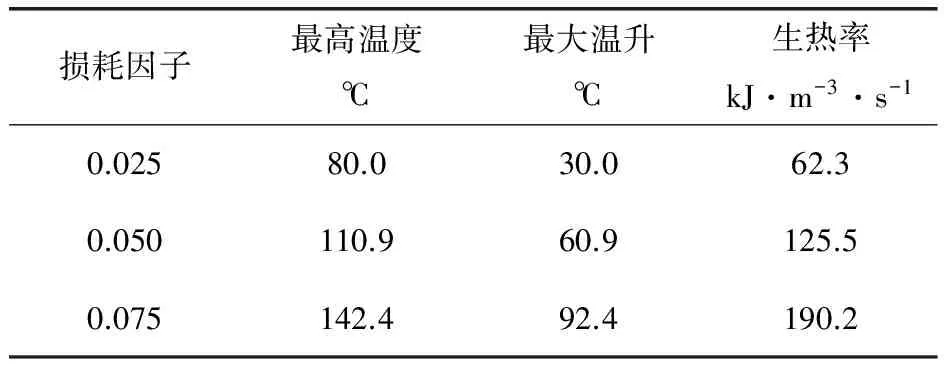

不同损耗因子的橡胶衬套温度场有限元结果见表4。损耗因子增大,橡胶衬套的最大生热率、最高温度、温升都增加。损耗因子增大,对橡胶衬套的节点生热率、温度影响巨大,而且无论是节点生热率还是温度,增速都很平稳,近似于线性增加。

表4 不同损耗因子的橡胶衬套有限元结果

损耗因子导致节点温度差异巨大,橡胶材料的损耗因子是根据材料特性而定的,为了使定转子达到最佳工作效率,有必要进一步研制具有合适损耗因子的橡胶材料,使橡胶衬套的生热量控制在合适的范围内,避免橡胶衬套因温度过高而破坏。

4 结论

4.1 将金属转子处理成刚体,橡胶衬套定子处理成弹性体,材料本构选取Mooney-Ritalin模型,考虑了腔室流体压力的施加方式,建立定转子刚柔接触非线性有限元模型,该模型可有效提高计算效率。

4.2 分析了材料硬度、转速、损耗因子和流体压力对橡胶衬套滞后生热和摩擦生热的影响,为合理评价定子橡胶衬套温升具有指导意义。

[1] 魏纪德, 郑学成, 岳莉,等. 采油螺杆泵定子温度场数值模拟分析[J]. 石油机械, 2006, 34(2):11~14.

[2] 韩传军, 张杰, 刘洋. 螺杆钻具橡胶衬套的生热及热力耦合分析[J]. 四川大学学报(工程科学版),2012, 44(6):191~196.

[3] 韩传军, 张杰, 刘洋. 常规螺杆钻具定子衬套的热力耦合分析[J]. 中南大学学报(自然科学版),2013, 44(6):2311~2317.

[4] 曹刚, 刘合, 金红杰, 等. 螺杆泵动力学热力耦合分析方法研究[J]. 计算力学学报, 2010, 27(5):930~935.

[5] 薛建泉, 张国栋, 吴慎渠, 等. 双热源作用下螺杆泵定子非稳态温度场数值模拟[J]. 中国石油大学学报(自然科学版), 2012, 36(3): 130~134.

[6] 操建平, 孟庆昆, 高圣平, 等. 螺杆泵定子热力耦合的计算方法研究[J]. 力学季刊, 2012, 33(2): 331~338.

[7] 杨秀萍, 郭津津. 单螺杆泵定子橡胶温度场分析[J]. 润滑与密封, 2008, 33(7): 53~55.

[8] Bratu C. Progressive Cavity Pump (PCP) Behavior in Multiphase Conditions[R]. Dallas:Society of Petroleum Engineers, 2005.

[9] Bratu C, Seience L. New Progressing Cavity Pump (NPCP) for Multiphase and Viscious Liquid Production [R]. Dallas:Society of Petroleum Engineers, 2005.

[10] 杨世铭, 陶文铨. 传热学[M].北京: 高等教育出版社, 2006:41~45.

[11] 叶卫东, 杜秀华, 宋玉杰, 等.橡胶材料力学参数对螺杆泵密封性能的影响[J]. 润滑与密封, 2008, 33(10): 70~72.

AnalysisofFactorsAffectingHeatGenerationofStatorRubberLining

ZHANG Qiang, JIANG Bao, LIU Yu-liang, GAO Lei, ZHANG Xiao-guang

(CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity)

Through having metal rotor treated as rigid body and the rubber stator lining treated as elastic body and the Mooney-Ritalin material model used as well as the plane strain element adopted, a nonlinear finite element model for stator and rotor contact was established and the effect of material hardness, rotor speed, stator loss factor and fluid pressure on the hysteresis heat and friction heat were analyzed. The results show that, the temperature rise caused by hysteresis heat of the rubber bushing plays a leading role and the rubber hardness causes a slight decrease in the temperature; and the rotor speed and stator loss factor can lead to a significant increase in the temperature and the non-uniform pressure can reduce the temperature rise of rubber bushing.

stator and rotor, rigid-flexible contact, non-uniform pressure, hysteresis heat generation, heat generation through friction

国家自然科学基金项目 (11502051);黑龙江省自然科学基金项目(12531055)。

张强(1981-),副教授,从事流固耦合力学的研究,tical2012@163.com。

TQ050.4

A

0254-6094(2017)03-0314-06

2016-09-09)