火驱采油用空气压缩机组冷却方式的选择

曹 毅 张永学 杨 华 张 帆 柯振雄

(1. 中国石油大学(北京)机械与储运工程学院;2. 新疆石油工程设计有限公司;3. 新疆油田公司采油一厂)

火驱采油用空气压缩机组冷却方式的选择

曹 毅1张永学1杨 华2张 帆3柯振雄1

(1. 中国石油大学(北京)机械与储运工程学院;2. 新疆石油工程设计有限公司;3. 新疆油田公司采油一厂)

建立了某油田火驱采油区块空气压缩机组散热量的计算模型,得到所需的冷却风量、循环水量等参数,提出了3种常用的冷却方式。通过经济性、适用性及运行维护难度等方面的对比,最终确定间接风冷却循环为该区块空气压缩机组最适合的冷却方式。

空气压缩机组 冷却方式 冷却风量 循环水量

新疆油田自1984年开发以来,稠油区块产油高峰期已过,继续采用注蒸汽开发方式面临注蒸汽热效率低、采收率低(20%~30%)[1]、成本高及经济效益差等问题。2009年12月,中石油在新疆油田某区块进行了稠油开采火驱重大试验项目。火驱即火烧油层,是通过注气井底部点火装置将地下油层的原油点燃,同时把空气注入到油层内,经过燃烧后,地下油层的稠油吸收热量和燃烧裂解后粘度不断降低,由抽油机采出。用火驱开发方式局部替代原有的注蒸汽开发方式,采收率可提升至50%~80%[2,3]。

空气压缩机是火驱采油工艺中必不可少的注气设备。压缩机组中介质被压缩产生热量,同时压缩机机械部件高速运转产生摩擦热,这些热量若不能及时转移出去,会使压缩机运行温度升高,导致润滑油变性、粘度上升,润滑性能降低、运行效率下降、功率消耗增大(压缩机制冷中冷凝温度每升高1℃,理论压缩机功耗将增加2%~3%[4]),甚至可能导致空气压缩机损坏,因此需要对机组高压空气管路和螺杆式压缩机的机油回路进行冷却降温[5,6]。空气压缩机常用的冷却方式有4种:间接风冷却循环(风水混合冷却循环),该方式在压缩介质级间冷却及润滑油冷却均采用水冷,冷却后热水经空气冷却器换热降温后循环使用,该方式在热电厂应用较多;开式蒸发水冷却循环,该方式在压缩介质级间冷却和润滑油冷却均采用水冷[7],在辽河油田某区块空气压缩机组中有应用;直接风冷却循环,该方式在压缩介质级间冷却和润滑油冷却均采用风冷[8],在新疆油田某区块有应用;自然通风直接冷却,此方式只适用于排气量不超过25Nm3/min的空气压缩机组。

笔者首先根据热力学第一定律,建立压缩机组级间散热-冷却能量模型,通过现场数据和级间进、排气条件计算出压缩机组所需的冷却量。再结合3种冷却方式,模拟各自所需的冷却风量、循环水量,并以此确定不同冷却工艺所需设备的型号和数量。最后,综合分析不同冷却工艺的适用性、经济性及运行维护难度等因素,确定该油田区块压缩机组的最佳级间冷却工艺。

1 工程基础及需求条件分析

1.1 注气工艺与空气压缩机配置分析

新疆油田某区块火驱采油开发参数为:注气井75口,点火初期单井注气量6 000Nm3/d,注气压力为5.5~6.5MPa,点火成功后1~30天单井注气量6 000~7 000Nm3/d,随着火线的扩大,单井最大注气量为17 200Nm3/d,可同时为1~4口井点火,点火时间约15~30天,根据燃烧情况逐渐提速。稳定驱油阶段注气压力2.5~6.5MPa,总注气量1 290 000Nm3/d。

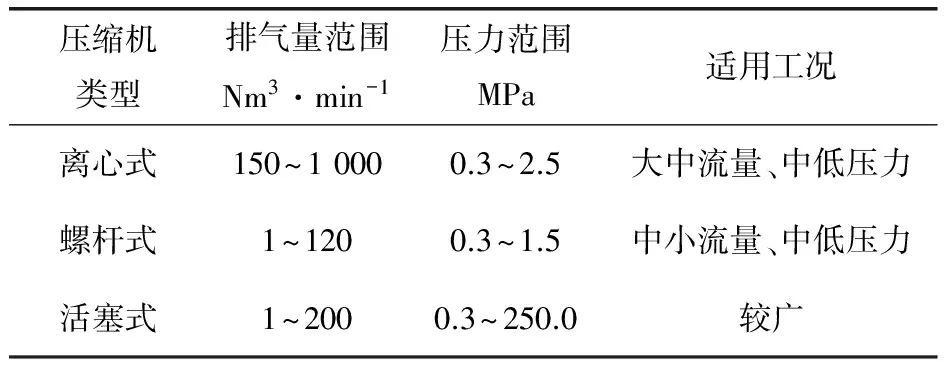

目前常用的离心式、螺杆式和活塞式空气压缩机性能特点和适用范围见表1。

表1 常用压缩机性能对比

现场对压缩机组合的选取原则为:能够连续运行、故障率低、满足火驱的生产要求;机型一致便于配件采购与维修,优先选用油田已有相关运用经验的机型。

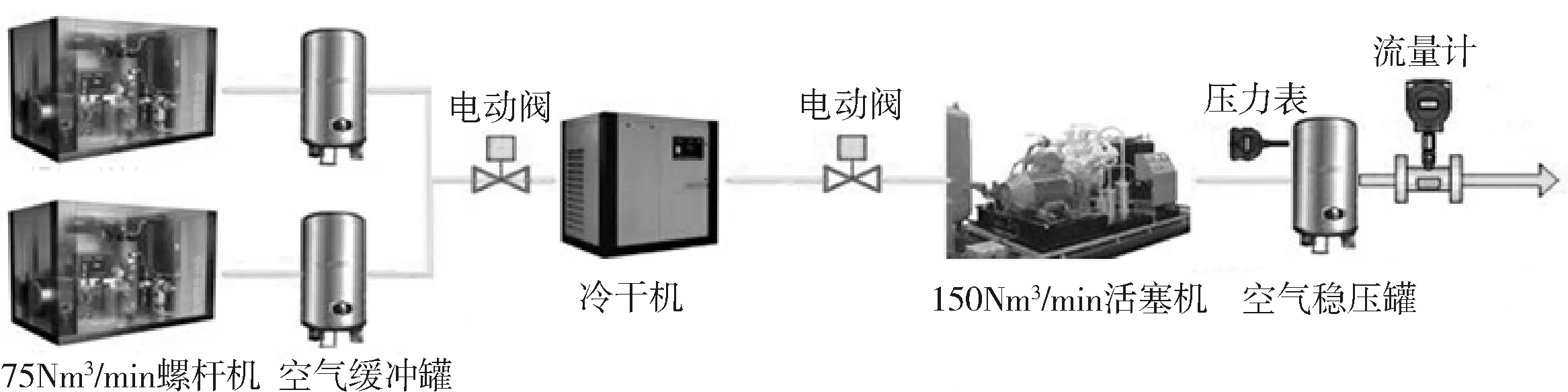

根据地质开发方案中点火阶段、稳产阶段对注气压力和单井注气量的参数要求,结合各类型压缩机性能及压缩机组合的选取原则,选用螺杆式压缩机与活塞式压缩机的组合方式。为了满足生产需求,最终选用12台75Nm3/min螺杆式空气压缩机和6台150Nm3/min活塞式空气压缩机,串联使用,工艺流程如图1所示。

图1 空气压缩机组工艺流程

1.2 冷却量需求分析

75Nm3/min螺杆式空气压缩机进气温度20.0℃,排气温度100.0℃,进气压力0.1MPa;150Nm3/min活塞式空气压缩机进气温度不大于50.0℃,进气压力1.0MPa,排气温度116.5/101.2/98.2℃(一级/二级/三级缸)。因此,冷却共分两部分,一是将螺杆机产生的100.0℃压缩空气冷却到50.0℃;二是将活塞机一级缸排气温度116.5℃冷却到50.0℃,二级缸排气温度由101.2℃冷却到50.0℃。

散热量计算公式:

Q=ρVCp(t1-t0)

(1)

式中Cp——空气的定压比热,Cp=1.004kJ/(kg·℃);

Q——散热量,kW;

t0——冷却后空气的温度,℃;

t1——冷却前空气的温度,℃;

V——吸入空气的体积,m3;

ρ——吸入空气的密度,在标况下ρ=1.29kg/m3。

根据式(1)计算得:单台活塞式空气压缩机散热量为381.1kW,两台螺杆式空气压缩机散热量为161.9kW;本工程空气压缩机组总散热量需求是3 258.0kW。

2 冷却方式的选择

为了满足工程建设所需要的冷却条件,笔者提出了3种冷却方案,即:间接风冷却循环、开式蒸发水冷却循环、直接风冷却循环。

2.1 间接风冷却循环

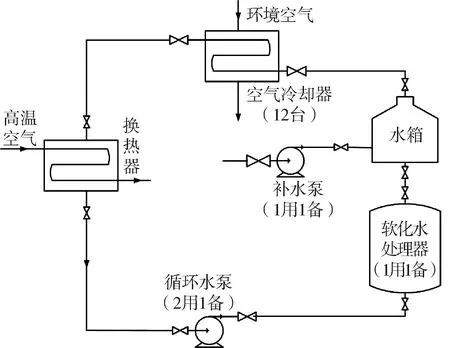

间接风冷却循环(图2),即冷却介质通过空气冷却器(空气-水)以对流散热方式降温[9,10],

图2 间接风冷却循环工艺流程

冷却介质(软化水)为压缩机组提供冷源,使高温空气冷却降温进入下一级,冷却系统采用闭式循环冷却。

2.1.1 循环水量计算

本工程选用的空气压缩机组散热量共3 258.0kW,循环水量计算公式为[11]:

(2)

式中C——水的比热,C=4.187kJ/(kg·℃);

G——循环水量,m3/h;

Q——散热量,Q=3258.0kW;

Δt——供、回水温差,Δt=10.0℃;

ρ——水的密度,ρ=1000kg/m3。

按照1%的补水率考虑,最大补水量为2.8m3/h,冷却水采用软化水,循环使用。

2.1.2 冷却风量计算

冷却所需风量计算公式为:

V=Q/(CpρΔt)

(3)

式中Cp——空气的定压比热,Cp=1.004kJ/(kg·℃);

Q——散热量,Q=381.1kW;

Δt——冷、热空气温差,Δt=19.4℃;

ρ——空气的密度,ρ=1.29kg/m3。

按照空气压缩机组的配置方案,两台75Nm3/min螺杆机向一台150Nm3/min活塞机供气,区块共运行12台螺杆机,6台活塞机,由式(3)计算总风量为466 798m3/h。

2.1.3 主要设备参数

需新建一座72m2水处理间,空气冷却器(空气-水)集中室外布置,软化水处理器、循环水泵、水箱、补水泵室内布置。选用12台空气冷却器(空气-水),其中每两台螺杆式空气压缩机配一台空气冷却器、每台活塞式空气压缩机配一台空气冷却器。单台空气冷却器风量46 000~50 000m3/h,电压380V,耗电量30kW,投资40万元;软化水处理器两台(1用1备),处理量25~30m3/h;循环水泵3台(2用1备),流量150m3/h,扬程40m,功率22.5kW;水箱一座,容积4m3;补水泵两台(1用1备)流量30m3/h,扬程12m,功率1.5kW。

2.2 开式蒸发水冷却循环

开式蒸发水冷却循环(图3),即压缩介质级间冷却及润滑油冷却均采用水冷,冷却介质通过冷却塔散湿降温,冷却介质采用软化水。

图3 开式蒸发水冷却循环工艺流程

2.2.1 循环水量计算

循环水量计算方法与间接风冷却循环相同,循环水量为280m3/h,按照2%~3%的补水率考虑,最大补水量:8.4m3/h,冷却水采用软化水,循环使用。

2.2.2 主要设备选型

同样需新建一座72m2水处理间,冷却塔集中室外布置,软化水处理器、循环水泵、水箱、补水泵室内布置。UFWH-CTA-100型冷却塔3台(2用1备)流量150m3/h,功率15kW,电压380V;软化水处理器两台(1用1备),流量30~35m3/h;循环水泵3台(2用1备),流量150m3/h,扬程40m,功率22.5kW。

2.3 直接风冷却循环

直接风冷却循环,即压缩机产生的高温空气通过空气冷却器(空气-空气)散热降温,冷却介质为环境空气。空气冷却器集中布置在室外,进入每级气缸的高压空气管道需要拉至空气冷却器上端进行冷却,冷却后高压空气管道再接入下一级气缸,继续增压。冷却系统由空气冷却器和配套管路组成。

活塞式压缩机冷却风量、螺杆式压缩机冷却风量计算方法同间接风冷却循环,冷却风量为470 000m3/h。共选用12台空气冷却器,单台风量46 000~50 000m3/h,耗电量45kW,电压380V,投资60万元。

3 冷却方式对比分析

3.1 冷却工艺

从冷却效率方面比较,水冷比空冷效率高;从工程难易程度方面比较,采用环境空气冷却方式相对较为简单。方式1采用的间接风冷却循环,冷却介质为环境空气和软化水,充分结合了两者的优点。

3.2 配套系统及布置方式

在工程实施的配套系统及布置方式上,间接风冷却需要配套空气冷却器(空气-水)、软化水处理器、循环水泵、水箱、补水泵及配套管路,其布置方式除空气冷却器需要集中露天布置外其余设备需室内布置,且需要新建水处理间并增加土建费用;开式蒸发水冷却循环需配置软化水处理器、开式冷却塔、循环水泵及配套管路,其布置方式除开式冷却塔集中露天布置外,其余室内布置,也需新建水处理间并增加土建费用;间接风冷却循环方式需配置空气冷却器(空气-空气)和配套管路,其布置方式需集中露天布置,但设备占地面积大。

3.3 运行管理与日常维护

间接风冷却循环,冷却设备相对较多,管理点较多,日常维护和所需员工较复杂。开式蒸发水冷却环,冷却设备适中,管理点适中,日常维护较为困难。直接风冷却,管理较为方便,日常维护简单,管道布置较为复杂。

3.4 总体评估

间接风冷却和直接风冷却是闭式循环冷却,外部环境因素影响较小,间接风冷却循环四季适用,效果最佳,冬季冷却时需加乙二醇防冻液;直接风冷却冬季冷却效果更好、夏季整体冷却效果差;开式蒸发水冷却循环由于建有室外布置的开式冷却塔,冬季存在结冰现象,大风天气会有飘水现象,水资源易受污染且浪费严重,影响冷却塔使用效果。

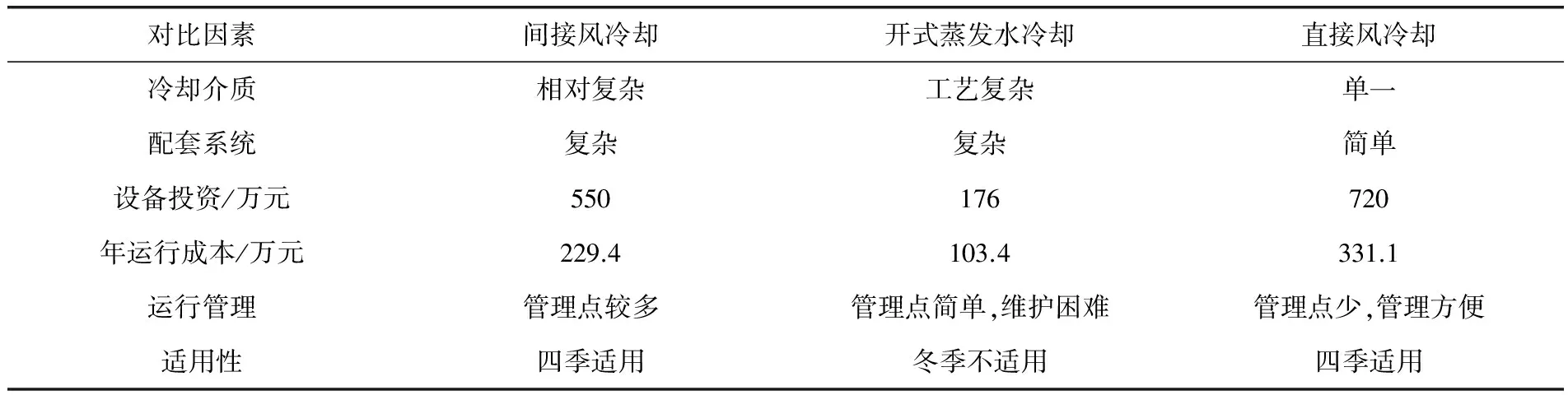

3种冷却方式对比分析见表3。

表3 冷却方式对比表

4 结束语

直接风冷却循环方式虽然冷却介质相对简单且配套系统较为单一,但是其相对成本较大,冷却效果不佳。开式蒸发水冷却循环冷却方式和间接风冷却循环的冷却方式的设备投资与运行成本较低,但在适用性上,综合考虑该区块气候特点,开式蒸发水冷却循环冬季不适用,资源浪费严重,间接风冷却循环四季均适合压缩机组的冷却,冷却效果较好,故推荐该区块冷却方式采用间接风冷却循环。

[1] 孙国成,缪兴冲.组合式空气压缩机组在新疆油田火驱采油工程中的应用[J].新疆石油天然气,2012,8(3):78~81.

[2] 谢志勤,贾庆升,蔡文斌,等.火烧油层物理模型的研究及应用[J].石油机械,2002,30(8):4~6.

[3] 杨德伟,王世虎,王弥康,等.火烧油层的室内实验研究[J].石油大学学报(自然科学版),2003,27(2):51~54.

[4] 曲志江,朱冬生,刘飞龙.蒸发式冷凝器应用于制冷空调的节能研究[J].化工机械,2012,39(1):1~4.

[5] 郁永章,孙嗣莹.容积式压缩机技术手册[M].北京:机械工业出版社,2000:175~230.

[6] 王志峰,申小军,于英莲.东北地区CNG压缩机冷却方式的选择[J].煤气与热力,2011,31(8):23~26.

[7] 朱玉峰.往复式压缩机冷却系统的研究[J].河北工业科技,2007,24(1):1~3.[8] 黄集骏,薛正学,洪华,等.螺杆-活塞复合式车装空压机冷却系统研究[J].流体机械,1999,27(3):8~14.

[9] 曲燕,仇性启,王丽飞.空气冷却器及其强化传热翅片管型[J].化工机械,2012,39(5):552~557.

[10] 王秋平,韩磊,张淼,等.基于PLC的锅炉炉烟处理冷却循环水装置控制系统[J].化工自动化及仪表,2014,41(12):1356~1358.

[11] 洪向道,舒世安.锅炉房实用设计手册[M].北京:机械工业出版社,2001:336~341.

AirCompressorCoolingModeSelectioninFire-floodingOilProduction

CAO Yi1, ZHANG Yong-xue1, YANG Hua2, ZHANG Fan3, KE Zhen-xiong1

(1.CollegeofMechanicalandTransportationEngineering,ChinaUniversityofPetroleum(Beijing); 2.XinjiangPetroleumEngineeringDesignCo.,Ltd.; 3.No.1OilProductionPlant,XinjiangOilfieldCo.)

The calculation model for heat dissipating capacity of the air compressor in a fire-blooding oil production area was established and the parameters of cooling air volume and circulating water volume were obtained as required, including the presentation of three commonly-used cooling modes. Comparing them in the economical efficiency, the applicability and the difficulty in operating and maintenance shows that, the indirect air-cooling circulation is the most suitable mode for the air compressor unit there.

air compressor unit, cooling mode, cooling air volume, circulating water volume

曹毅(1991-),硕士研究生,从事动力机械及工程的研究。

联系人张永学(1977-),教授,从事水力叶轮机械的水力设计、油气系统节能、油气流动的理论和实验研究,zhyx@cup.edu.cn。

TQ051.21

A

0254-6094(2017)03-0292-05

2016-09-27,

2016-11-02)