压力容器安全系数对耐压试验的影响

崔之彪

(华陆工程科技有限责任公司)

压力容器安全系数对耐压试验的影响

崔之彪

(华陆工程科技有限责任公司)

对TSG 21-2016和GB/T 150-2011中的耐压试验压力与耐压试验应力校核进行了分析。阐述了弹性失效准则下的内压厚壁圆筒强度计算公式和耐压试验计算,并给出了压力容器试验压力的可靠性理论。

压力容器 耐压试验 安全系数 强度理论 弹性失效准则 可靠性分析

在压力容器制造过程中,经过热处理和无损检测合格后的压力容器需要进行耐压试验(液压试验或气压试验)。文献[1]认为内压容器耐压试验的目的是:针对可能由内压引起局部失稳的元件,考核容器的整体强度、刚度和稳定性;检查焊接接头的致密性;验证密封结构的密封性能;消除或降低焊接接头残余应力、局部不连续区的峰值应力;对微裂纹产生闭合效应,钝化微裂纹尖端。外压容器以内压进行耐压试验的目的是:检查焊接接头的致密性,验证密封结构的密封性能,不考察容器的外压稳定性。由于耐压试验属于超压试验,试验压力大于设计压力,因此耐压试验存在一定的危险性。TSG 21-2016[2](以下简称《固容规》)对试验压力的取值和试验过程进行了详细介绍。在此,笔者针对文献[2,3]中关于耐压试验的取值及其应力校核进行讨论。

1 耐压试验压力与耐压试验应力校核

1.1 耐压试验压力

《固容规》中规定,耐压试验压力pT的计算式为:

(1)

式中p′——压力容器设计压力或者压力容器铭牌上规定的最大允许工作压力,MPa;

η——耐压试验压力系数,参照表1进行选取;

[σ]——容器元件材料在耐压试验温度下的许用应力,MPa;

[σ]t——容器元件材料在设计温度下的许用应力,MPa。

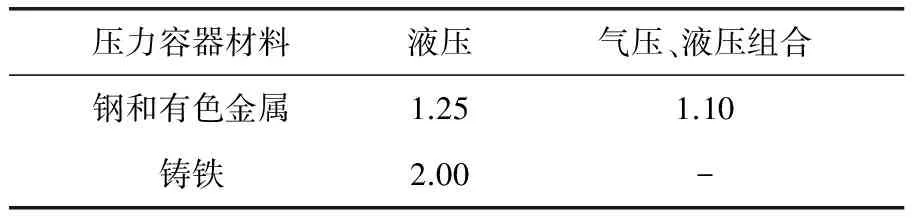

表1 耐压试验压力系数η

1.2 耐压试验应力校核

与JB 4732-1995[4]不同,GB/T 150-2011[3]和《固容规》不要求耐压试验前一定要进行强度校核。GB/T 150-2011和《固容规》规定只有在采用高于式(1)计算得出的试验压力时,在耐压试验前才需要校核各受压元件在试验条件下的应力水平。如对于壳体元件,试验压力下的应力σT为:

液压试验σT≤0.9ReLΦ

气压试验或气液组合试验σT≤0.8ReLΦ

式中ReL——材料在标准室温下的屈服强度,MPa;

Φ——焊接接头系数。

ASME BPVC.Ⅷ.1-2015[5]不要求在耐压试验中进行应力校核,但当耐压试验压力超过标准计算值,并使容器出现明显的塑性变形时,检验师有权拒绝接收该容器。ASME BPVC.Ⅷ.2-2015[6](采用应力分类和应力评定原理)规定,当试验压力超过规定值时,要分别对一次总体薄膜应力Pm、一次弯曲应力Pb及二者的组合进行校核。

2 压力容器标准下的耐压试验探讨

2.1 弹性失效准则下的内压厚壁圆筒强度计算

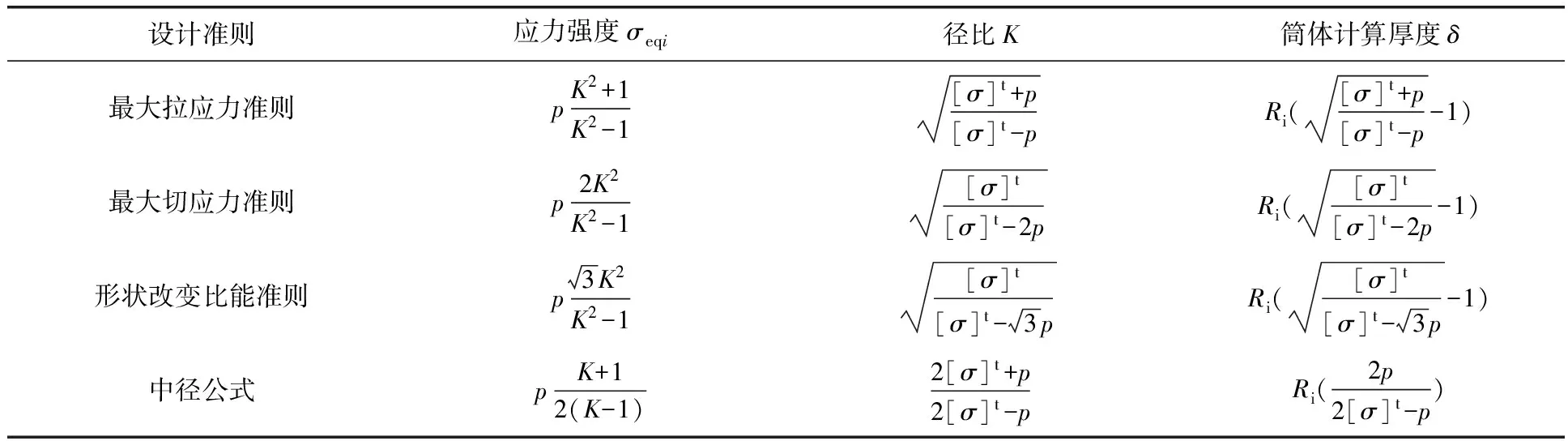

仅受内压作用时,将厚壁圆筒内壁处的三向应力分量计算式(拉美公式)分别代入弹性失效设计准则中的第一强度理论(最大拉应力准则)、第三强度理论(最大切应力准则)、第四强度理论(形状改变比能准则)和中径公式[3]中,可求得相应设计准则下的应力强度、径比和圆筒厚度计算式,结果见表2。

表2 弹性失效准则下的内压厚壁圆筒强度计算式

注:σeqi中的下角i为第一强度理论、第二强度理论和第四强度理论的序号;p为设计压力;Ri为圆筒内半径。

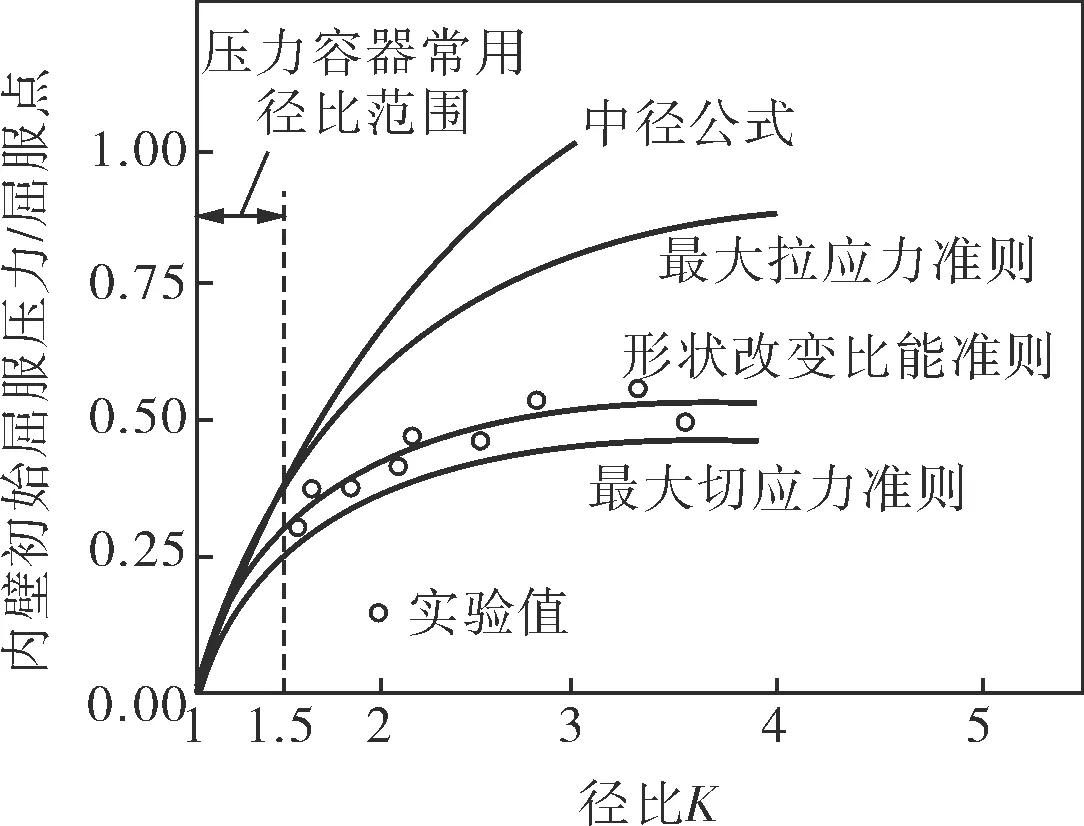

当表2中的应力强度等于材料屈服点σs时,所对应的压力为内壁初始屈服压力psi。psi/σs表示圆筒的弹性承载能力,它和径比K的关系如图1所示。可以看出,当压力容器厚度较薄(K值较小)时,各设计准则差别不大;在同一承载能力下,第三强度理论计算出的厚度最厚,中径公式计算出的厚度最薄;第四强度理论计算出的内壁初始屈服压力和实测值最为接近。

图1 径比与弹性承载能力的关系曲线

2.2 弹性失效准则下的耐压试验计算

GB/T 150-2011中圆筒厚度计算公式由第一强度理论导出,因此只能用于一定的厚度范围,如果厚度过大,则由于实际应力情况与应力沿厚度均布假设相差太大而无法使用。按照薄壳理论,圆筒厚度计算公式仅能在δ/D≤0.1(即K≤1.2)范围内使用。但作为工程设计,在确定许用应力时引入了材料安全系数,故在实际使用中可以将使用范围略加扩大。GB/T 150-2011中规定的圆筒厚度计算公式适用范围为:

p≤0.4[σ]tΦ

(2)

则相应K值的许用范围扩大到K≤1.5。

由于按第四强度理论计算出的内壁初始屈服压力和实测值最为接近,所以与第四强度理论所对应的应力强度σeq4能较好地反映厚壁圆筒的实际应力水平。则有:

m=σeq4/σeqm

(3)

其中,σeqm为中径公式得出的应力强度;m为第四强度理论计算出的内壁应力强度与中径公式计算得出的应力强度之比。

由图1可知,m随径比K的增大而增大,当K=1.5时,根据表2中应力强度计算式与式(3),可以求得m≈1.25。因此可以近似认为,当K=1.5时内壁实际应力强度是按中径公式计算的应力强度的1.25倍。则有:

y=η×m

(4)

其中,y为耐压试验时圆筒内表面的实际应力强度与中径公式计算得出的应力强度之比。

式(4)中,η取1.25(液压试验),按径比K=1.5的极限情况计算,则y=η×m=1.25×1.25=1.56<1.6(JB 4732-1995中碳钢和低合金钢屈服强度的安全系数ns),说明筒体内表面金属未达到屈服点,处于弹性状态。

GB/T 150-2011中ns=1.5。由上述可知,在K=1.5的情况下,y=1.56>1.5。若考虑ns=1.5,令第四强度理论计算得出的内压圆筒内壁达到刚好屈服的极限情况,此时y=η×m=1.25×m=1.5,求得m=1.2。

2.3 压力容器试验压力的可靠性理论

在弹性失效准则下,当K>1.43时,按照式(1)计算得出的试验压力,压力容器耐压试验时的圆筒内壁金属将达到屈服点,处于塑性状态,弹性失效准则以危险点的应力强度达到许用应力即视为失效。但实际上,由于压力容器所用材料为塑性韧性较好的材料,特别对于内压厚壁圆筒,当危险点发生屈服时,其余各点仍处于弹性状态,不会导致整个截面的屈服,因此构件仍能承载。应用可靠性数学的基本知识,基于钢制内压容器静强度(内压容器的屈服强度和爆破强度)在压力试验时的可靠性分析,刘小宁等建立了钢制压力容器试验压力的可靠性理论[7]。他们认为,除超高压厚壁圆筒外,其余结构容器的试验压力系数上限均由屈服失效准则决定:当ns=1.5时,η的取值上限为1.2(气压试验)或1.35(液压试验);当超高压厚壁圆筒的抗拉安全系数nb=2.55时,η的取值上限为1.662(液压试验)。相较于表1中η的取值,我国标准对内压容器试验压力系数的取值是保守的。

3 结束语

综上所述,为了提高我国压力容器标准的技术水平、竞争力,适应国际市场需求,在GB/T 150-2011和《固容规》中修订了碳钢和低合金钢屈服强度的安全系数。笔者认为,按照GB/T 150-2011和《固容规》中的耐压试验公式进行计算虽然会引起在弹性失效准则下厚壁容器(K>1.43)内壁产生屈服,但是在屈服失效和爆破失效设计准则下可知,容器整体并不会产生失效。因此,我国压力容器标准将安全系数ns由1.6调整到1.5是有一定的理论和实践基础的。

[1] 寿比南,杨国义,徐锋,等.GB/T 150-2011《压力容器》标准释义[M].北京:新华出版社,2012.

[2] TSG 21-2016,固定式压力容器安全技术检察规程[S].北京:新华出版社,2016.

[3] GB/T 150.1~150.4-2011,压力容器[S].北京:中国标准出版社,2011.

[4] JB 4732-1995,钢制压力容器——分析设计标准[S].北京:中国标准出版社,1995.

[5] ASME BPVC.Ⅷ.1-2015,ASME Boiler and Pressure Vessel Code Section Ⅷ Division 1[S].New York:ASME International, 2015.

[6] ASME BPVC.Ⅷ.2-2015,ASME Boiler and Pressure Vessel Code Section Ⅷ Division 2[S].New York:ASME International, 2015.

[7] 刘小宁,潘传九,刘岑,等.钢制内压容器安全系数与试验压力系数研究[J].河北科技大学学报,2011,32(4):321~325.

TheInfluenceofPressureVessel’sSafetyCoefficientonthePressureTest

CUI Zhi-biao

(HualuEngineering&TechnologyCo.,Ltd.)

The test pressure and stress checking stipulated in TSG 21-2016 Specification and GB/T 150-2011 Standard were analyzed and both strength calculation formula and pressure test for the thick walled cylinder were expounded, including the reliability theory on test pressure of the pressure vessels.

pressure vessel, pressure test, safety coefficient, strength theory, elastic failure criterion, reliability analysis

崔之彪(1985-),工程师,从事化工设备设计工作,czb2154@chinahualueng.com。

TQ051.3

A

0254-6094(2017)03-0276-03

2016-06-03,

2017-05-09)