低含液输气管线内两相流动及其CO2腐蚀研究进展

管孝瑞 金有海 王建军 张大磊 李 虎

(1.中国石油大学(华东) a.化学工程学院;b.机电工程学院;2.广西天然气管道有限责任公司)

低含液输气管线内两相流动及其CO2腐蚀研究进展

管孝瑞1a金有海1a王建军1a张大磊1b李 虎2

(1.中国石油大学(华东) a.化学工程学院;b.机电工程学院;2.广西天然气管道有限责任公司)

综述了国内外关于低含液近水平管气液两相流动的实验进展,总结了管内液相流动分布特征,阐述了输气管线内CO2腐蚀机理、腐蚀预测模型与两相流动下CO2腐蚀行为,最后展望了这一交叉学科研究领域的发展方向。

低含液输气管线 气液两相流动 CO2腐蚀

湿气集输工艺是实现废水、废气集中处理的高含硫气田较为成熟、经济的输送工艺[1],尤其在山地丘陵地带被广泛采用。在天然气生产过程中,常伴随着一定数量的氯盐、CO2、H2S及有机酸等,管线面临局部腐蚀破裂的风险[2]。此外,管内还存在少量的固体颗粒、硫酸盐还原菌及结垢等,更加剧了管道内腐蚀[3]。在天然气集输过程中,当管道温度、管内压力发生变化时,饱和水蒸气发生相变生成凝析水[4],进而形成低含液气液两相流动。而气液两相流动参数与界面处的反应密切相关,影响着不同区域的腐蚀速率,决定着率先发生腐蚀的局部点。

在流速、液相浓度及应力等多种因素影响下,CO2腐蚀行为复杂多变,并且随着液膜厚度的变化,局部腐蚀的控制因素也发生变化。目前,人类对于低含液率下湿气管道内CO2腐蚀规律没有完全掌握。在此,笔者介绍了国内外低含液率近水平管气液两相流的实验进展与成果,并总结了输气管线内气液两相流动下的CO2腐蚀行为。

1 低含液输气管线内气液两相流动

低含液率是指1MMsm3(101.325kPa、15℃下百万标准立方米)气体中液相体积含量小于1 100m3的工况,或者是液相表观速度小于0.02m/s的工况[5]。湿气集输管线内多为低含液气液两相流动[6],难以形成水动力段塞流和由地形起伏引起的段塞流,而分层流和环状流是最常见的两种流型。不同的流型导致不同的液膜分布,进而影响着不同部位的腐蚀进程。

1.1 气液两相流型相似准则

气液两相流研究中,几何因素(管径、倾斜角度)、物理因素(温度、压力、密度、粘度、表面张力)和流动因素(气液两相入口速度、含液率)均影响着流型的变化,造成研究成果无法通用。因此,应从流型转变角度出发,结合气田现场参数,利用相似准则确定实验参数,搭建两相流动实验平台。

关于分层流向其他流型的转变,Taitel Y和Dukler A E通过求解动量方程得到液膜高度,进而由界面稳定性理论建立了分层流向其他流型转变的标准[7]。吴应湘等运用动力相似理论分析了能够用来模拟现场工况的实验条件,除了需要满足几何相似外,还必须满足弗劳德数、气液雷诺数、欧拉数、韦伯数、密度比、粘性系数比和干度相7个相似条件[8]。

胡志华等在多相流国家重点实验室的油气水三相流实验台上进行了水平管内流型转变的实验研究,找到了决定系统稳定性的3个主要因素:重力、气液界面相对速度和表面张力[9];引入了修正的弗劳德数和液相韦伯数两个无量纲准则数,其中修正的弗劳德数反映了惯性力抵抗液相重力产生环状流的特性,液相韦伯数反映了在管壁附着力与表面张力共同作用下所产生的液相附壁特性。

1.2 近水平管气液两相流动

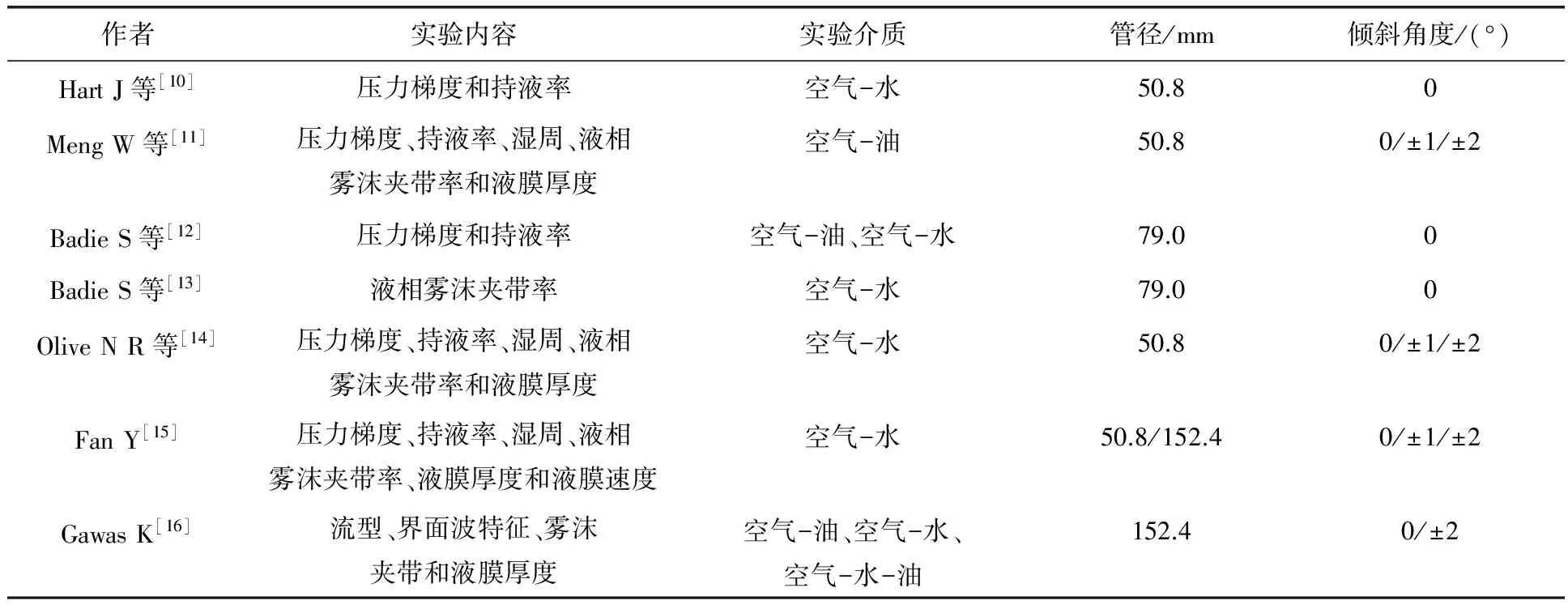

近年来,针对大管径下低含液率近水平管内多相流动的研究逐渐增多,具体见表1。

表1 低含液率近水平管气液两相流动实验

湿气集输管线内液相有两种分布形态,一种以液膜的形式附着在管壁上,另一种以液滴的形式存在于管道内部。管内气体、气核中的液滴和管壁上的液膜相互作用,气体和液滴影响着液膜的运动与分布。液膜厚度和液膜速度是与CO2腐蚀相关的流体动力学特征。含液率是决定清管工作频率和设计下游设备的重要因素,也是分析腐蚀、蜡沉积和水合物形成的重要因素。雾沫夹带率是指以液滴形式存在的液相流率与总液相流率的比值。当气相速度超过一定临界速度时会造成雾沫夹带。雾沫夹带影响液相在管壁上的润湿周长,进而影响CO2腐蚀进程。Meng W等发现在某些特定的气速下,液相流率的增加会降低液膜流率和持液率、增加雾沫夹带率,得到了与雾沫夹带相关的7个关系式,并预测了雾沫夹带率[11]。

1.3 管壁液膜分布

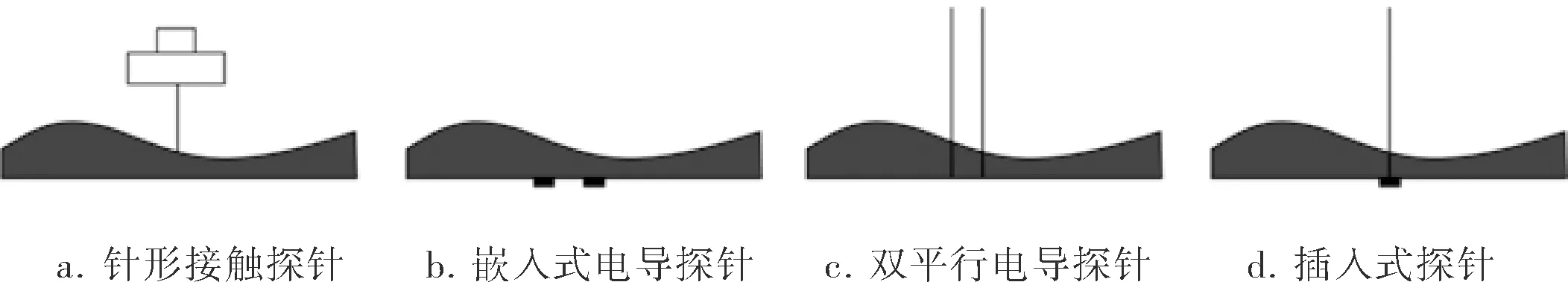

目前,测量管壁液膜厚度主要有4种方法[17~20]:电导探针法、平面激光诱导荧光法、光学及射线法、高速摄影法。其中光学及射线法测量精度高,但操作复杂。高速摄影法能够捕捉到更详细的气液界面,但需要解决照明、聚焦等方面的问题,同时对于管内流动,尤其是环状流,利用高速摄影法对气液界面进行定量分析比较困难。电导探针法是通过测量探针周围液体的电导来获得液膜厚度的[21],其测量精度较高,响应较快,但只能用于测量导电液膜,某些形式的探针会干扰流场。按照布置方式的不同电导探针可分为针形接触探针、嵌入式电导探针、双平行电导探针和插入式探针,结构如图1所示。其中针形接触探针法能够测量当地液膜厚度,而其他方法测量的是探针周围的平均液膜厚度。

图1 电导探针结构示意图

Jayanti S等建立了针对水平管内环状流周向液膜厚度分布的模型和相关式[22]。Fukano T和Ousaka A假定液膜处在稳定的环状流区域内且液膜厚度远小于管内径,对液膜厚度进行时间平均,通过求解水平管环状流周向动量方程,得到液膜厚度周向分布情况,他们认为扰动波在管道顶部液膜的形成中发挥着重要作用[23]。

2 低含液输气管线内CO2腐蚀

2.1 CO2腐蚀机理

CO2可溶于水,生成的H2CO3能够加速析氢反应速率,在相同的pH值下,比完全电离的强酸更具有腐蚀性。CO2作为伴生气,广泛存在于石油天然气的勘探、开采及运输等环节中。尤其是深层高含CO2油气田的不断开发和CO2驱油技术的推广应用,使得CO2腐蚀成为各油气田进行腐蚀控制的重要方向[24]。CO2腐蚀机理极其复杂,影响因素较多,目前国内外对CO2腐蚀的阴阳极反应过程尚未达成一致。主要的化学反应方程式为:

(1)

该反应经常伴随有FeCO3腐蚀产物膜生成,有时在高温、高pH时生成Fe3O4,即:

(2)

阳极反应与流动和质量转移无关,受溶液pH值和CO2分压pCO2影响较小,但受温度影响较大[25]。目前,学者们对阳极反应中间产物的认识不同,发展了诸多阳极反应机理。Dewaard C和Milliams D E利用动电位极化曲线研究了阳极反应过程,认为Fe与溶液中的OH-结合后失电子[26]。Davies D H和Burstein G T认为在阳极反应中FeCO3和Fe(OH)2同时生成,但Fe(OH)2最后又转变为FeCO3[27]。Linter B R和Burstein G T认为腐蚀产物最初为Fe(OH)2,然后转化为FeCO3[28]。可见,学者们大都认为阳极反应腐蚀产物的主要成分为FeCO3,而对于中间产物的认识则没有统一定论。

当溶液pH<4时,阴极反应以H+的还原为主,反应主要受H+的扩散控制:

(3)

当4 (4) (5) 当溶液pH>5且CO2的分压较低时,阴极反应主要为H2O的还原析氢反应: (6) 2.2 CO2腐蚀速率预测模型 2.2.1 经验型模型 Norsok模型是挪威石油公司根据实验数据和现场数据建立的,用于预测直管内CO2腐蚀速率的经验型模型,该模型以Dugstad算法为核心[31]。后来在Norsok模型的基础上加入了流体模块和油润湿模块,进而发展出Corpos模型[32],但该模型仅能提供平均CO2腐蚀速率。 2.2.2 半经验CO2腐蚀速率预测模型 目前,最常用的半经验CO2腐蚀速率预测模型是由Dewaard C等[33]提出的,即: (7) 其中,Vcor为腐蚀速率,Vr为电化学反应速率,Vm为质量转移速率。后来Dewaard C等发展了自己的模型[34],但该模型在面对油水两相流时,没有考虑管径、油密度和粘度对油相雾沫夹带临界速度的影响。 2.2.3 机理模型 第1个机理模型是由Dewaard C和Williams D E基于H2CO3参与直接还原这一假设提出的[35]: (8) 其中,t为温度。 第2个机理模型是电化学模型[36],其中阴极电流密度ic为: (9) 其中,等号右侧第1项代表电荷转移控制,第2项代表阴极极限电流,在氢还原反应中,阴极极限电流受氢还原中的质量转移速率影响。在H2CO3的还原反应中,极限电流受CO2水合反应的影响。此外,对于水的直接还原反应,没有极限电流。 对于阳极反应,有: (10) 其中,ia为阳极电流密度,io(Fe)为交换电流密度,ba为阳极塔菲尔斜率,η为过电位。又有: ∑ic=ia (11) 这种电化学模型描述了金属表面的电化学过程,但边界层内的传递过程和化学过程被简化。 第3个机理模型是传质输运模型。Turgoose S等针对CO2腐蚀描述了液相边界层和多孔腐蚀产物膜内物质的输运过程[37],并基于传质模型,将CO2腐蚀预测模型与多相流模型相结合。Nesic S等考虑了影响CO2腐蚀的众多重要因素,发展了比较全面的CO2腐蚀模型,主要包括腐蚀模块和多相流模块[38]。 2.3 气液两相流下的CO2腐蚀 在多相流体系中,CO2腐蚀受到CO2分压、流速、流型、pH值、温度及腐蚀产物膜等多种因素的影响,是一种十分复杂的电化学过程[39~43]。传输速率决定着阴阳极反应的进程,不同性能的FeCO3腐蚀产物膜会对钢材基体起到不同的保护作用。这两个关键因素的影响过程都与流速、流型密切相关。 在大气腐蚀研究领域中,气/液/固三相界面区是指气/液、液/固、气/固3个界面相交线段附近的薄液层区域,该区域腐蚀过程高度集中,对气/液/固腐蚀过程有着十分重要的作用[44]。低含液输气管线内不均匀液膜分布状态,影响不同部位的电化学腐蚀过程。鉴于输气管线内部多为缺氧环境,界面反应不受氧溶解与扩散的影响[45],因此现有的研究成果不能完全适用于低含液输气管线气液两相体系。 与单相溶液腐蚀不同,两相流下的CO2腐蚀涉及到气/固、液/固、气/液多个界面,通常表现为:液膜厚度分布不均匀时,很多腐蚀过程为不均匀分布的局部过程[46],体现在空间上不均匀分布;CO2腐蚀过程涉及多个相内传质和多个相界区迁移反应,如CO2气体的溶解、H+的生成、H2的析出及腐蚀产物的扩散等多个步骤;随着CO2腐蚀反应的进行,各个过程随时间发展而变化,在时间上不均匀分布;流动促进了界面处离子的交换,一定程度上阻碍了腐蚀产物的积累,流体因素破坏了已生成的腐蚀产物膜,从而加速腐蚀过程[47],体现在腐蚀界面的变化性。 流动对CO2腐蚀的影响主要有两种形式:钢材表面没有形成保护膜时(在低pH溶液情况下,如管道内存在冷凝水、没有缓蚀剂保护),湍流加剧了金属表面的物质转移,促进了腐蚀进程;钢材表面存在FeCO3保护膜时,尤其是在较高pH或者缓蚀剂保护膜下,腐蚀的主要阻力是金属表面的保护膜,这种情况下流动主要妨碍表面保护膜的形成或者破坏表面保护膜。有研究表明,在钢材表面部分覆盖FeCO3保护膜时,CO2局部腐蚀更容易发生[48]。 Schmitt G等认为旋转涡流不断冲击腐蚀产物膜,当腐蚀产物膜表面的湍流强度超过屈服强度时,产物膜就会发生破裂[49]。持续的涡流冲击促使膜裂纹变大,最终导致产物膜疲劳断裂。但对于壁面剪切力是否是导致腐蚀产物膜破裂的因素,国外学者有不同的看法。Nesic S采用热膜探头和传质探头装置测量了管路内壁面剪切力,采用粘附力测试和AFM技术两种方法测量了FeCO3腐蚀产物膜在金属表面的粘附力,得到表面FeCO3腐蚀产物膜粘附力数量级为10MPa[25]。具体的测量结果如图2所示,通过对比两个力的数量级可以发现,在多相管流中,单纯的机械力无法去除腐蚀产物膜,腐蚀产物膜的脱落是多种因素共同作用下的结果。例如FeCO3腐蚀产物膜在一定条件下(pH<6、存在有机酸(如甲酸、乙酸等)、NaCl含量不小于1wt%)的部分化学溶解;流动加快了化学溶解,同时湍流促进了腐蚀产物膜内物质质量交换,加速了腐蚀产物膜的破裂。 图2 壁面剪切力和腐蚀产物附着力的比较 尽管CO2均匀腐蚀研究方面已经取得了很大的进步,但CO2局部腐蚀却没有被很好地理解,且大多数管线由于局部腐蚀影响而更换。相对于均匀腐蚀,局部腐蚀很难被预测和检测到,对于这种低含液率下湿气管道内CO2局部腐蚀的电化学行为研究较少,在多相流流动与CO2腐蚀之间仍有很多问题需要解决。 低含液输气管线气液两相流动及其CO2腐蚀是一个复杂的过程,作为一种交叉学科研究内容,理论研究和实验研究正在逐渐发展起来,但仍有很多问题需要解决: a. 基于管内气液两相流动理论,采用实验与数值模拟相结合的方法,研究低含液管道内液滴运动,以及铺展形成液膜、液膜在气流下波动的流体力学特性,获得随空间/时间的液膜和液滴分布模型; b. 利用微区电化学技术获得CO2局部腐蚀萌生-发展的过程特征(包含局部腐蚀点形成-局部腐蚀扩展),结合表面形貌、腐蚀产物分析等其他手段,获得管线钢在两相流中的CO2局部腐蚀机制; c. 建立气/液两相流体系中流动参数与局部腐蚀演化过程的相关性,从相关性角度研究管线钢的CO2局部腐蚀失效问题。 [1] 李自力,孙云峰,张子波,等.普光高含硫气田集输管网优化[J].石油学报,2011,32(5):872~876. [2] Guan X,Zhang D,Zhang J,et al.Electrochemical and Molecular Dynamics Evaluation on Inhibition Performance of 2-(1-Methyl-Nonyl)-Quinoline[J].Journal of Dispersion Science and Technology,2016,37(8):1140~1151. [3] 杨寨.海上某油田海底管线的腐蚀失效原因[J].腐蚀与防护,2016,37(1):76~79. [4] 张建,唐建峰,李玉星.输气管道内凝析液对流动参数的影响分析[J].天然气工业,2006,26(5):118~121. [5] Meng W.Low Liquid Loading Gas-Liquid Two-phase Flow in Near-horizontal Pipes[D].Tulsa:The University of Tulsa, 1999. [6] Guan X,Zhao Y,Wang J,et al.Numerical Analysis of Quasi-steady Flow Characteristics in Large Diameter Pipes with Low Liquid Loading under High Pressure[J].Journal of Natural Gas Science & Engineering,2015,26:907~920. [7] Taitel Y,Dukler A E.A Model for Predicting Flow Regime Transitions in Horizontal and Near Horizontal Gas-Liquid Flow[J].Aiche Journal,1976,22(1):47~55. [8] 吴应湘,郑之初,李东晖,等.油气混输系统的实验研究与实验模拟准则[J].海洋工程,1999,17(4):1~9. [9] 胡志华,钱焕群,鹿院卫,等.水平管内油-气-水三相流流型的研究[J].西安交通大学学报,2001,35(9):899~902. [10] Hart J,Hamersma P J,Fortuin J M H.Correlations Predicting Frictional Pressure Drop and Liquid Holdup During Horizontal Gas-Liquid Pipe Flow with a Small Liquid Holdup[J].International Journal of Multiphase Flow,1989, 15(6):947~964. [11] Meng W,Chen X T,Kouba G E,et al.Experimental Study of Low-Liquid-Loading Gas-Liquid Flow in Near-horizontal Pipes[J].SPE Production & Facilities,2001,16(4):240~249. [12] Badie S,Hale C P,Lawrence C J,et al.Pressure Gradient and Holdup in Horizontal Two-phase Gas-Liquid Flows with Low Liquid Loading[J].International Journal of Multiphase Flow,2000,26(9):1525~1543. [13] Badie S,Lawrence C J,Hewitt G F.Axial Viewing Studies of Horizontal Gas-Liquid Flows with Low Liquid Loading[J]. International Journal of Multiphase Flow,2001,27(7):1259~1269. [14] Olive N R,Zhang H Q,Wang Q,et al.Experimental Study of Low Liquid Loading Gas-Liquid Flow in Near-horizontal Pipes[J].Journal of Energy Resources Technology,2003,125(4):294~298. [15] Fan Y.An Investigation of Low Liquid Loading Gas-Liquid Stratified Flow in Near-horizontal Pipes[D].Tulsa: The University of Tulsa,2005. [16] Gawas K.Studies in Low Liquid Loading in Gas-Oil-Water Three Phase Flow in Horizontal and Near-horizontal Pipes [D].Tulsa:The University of Tulsa,2013. [17] 张会书,袁希钢.激光诱导荧光技术测量规整填料内的液体分布[J].化工学报,2014,65(9):3331~3339. [18] 李广军,郭烈锦.气液两相流界面波的双平行电导探针测量方法研究[J].计量学报,1997,18(3):167~172. [19] 侯昊,毕勤成,马红.水平管降膜厚度分布特性及对传热的影响[J].西南交通大学学报,2011,46(6):1013~1018. [20] 王鑫,王同吉,何利民.水平管液塞区相分布特征研究[J].工程热物理学报,2012,33(4):611~615. [21] Abdulkadir M,Azzi A,Zhao D,et al.Liquid Film Thickness Behaviour within a Large Diameter Vertical 180° Return Bend[J].Chemical Engineering Science,2014,107:137~148. [22] Jayanti S,Hewitt G F,White S P.Time-dependent Behaviour of the Liquid Film in Horizontal Annular Flow[J]. International Journal of Multiphase Flow,1990,16(6):1097~1116. [23] Fukano T,Ousaka A.Prediction of the Circumferential Distribution of Film Thickness in Horizontal and Near-horizontal Gas-Liquid Annular Flows[J].International Journal of Multiphase Flow,1989,15(3):403~419. [24] Popoola L T,Grema A S,Latinwo G K,et al.Corrosion Problems During Oil and Gas Production and Its Mitigation[J]. International Journal of Industrial Chemistry,2013,4(1):1~15. [25] Nesic S.Effects of Multiphase Flow on Internal CO2Corrosion of Mild Steel Pipelines[J].Energy & Fuels,2012, 26(7):4098~4111. [26] Dewaard C,Milliams D E.Carbonic Acid Corrosion of Steel[J].Corrosion,1975,31(5):177~181. [27] Davies D H,Burstein G T.The Effects of Bicarbonate on the Corrosion and Passivation of Iron[J].Corrosion,1980, 36(8):416~422. [28] Linter B R,Burstein G T.Reactions of Pipeline Steels in Carbon Dioxide Solutions[J].Corrosion Science,1999, 41(1):117~139. [29] Schmitt G.Fundamental Aspects of CO2Corrosion of Steel[C].NACE—International Corrosion Conference Series 1983.Houston:NACE International,1983:43. [30] Ogundele G I,White W E.Some Observations on Corrosion of Carbon Steel in Aqueous Environments Containing Carbon Dioxide[J].Corrosion,1986,42(2):71~78. [31] M-506,CO2Corrosion Rate Calculation Model[S].Oslo:Norwegian Technological Standards Institute,2005. [32] Nyborg R.Overview of CO2Corrosion Models for Wells and Pipelines[C].NACE—International Corrosion Conference Series 2002.Houston:NACE International,2002:2233. [33] Dewaard C,Lotz U,Dugstad A.Influence of Liquid Flow Velocity on CO2Corrosion:A Semi-Empirical Model[C]. NACE—International Corrosion Conference Series 1995.Houston:NACE International,1995:128. [34] Dewaard C,Smith L,Craig B D.The Influence of Crude Oil on Well Tubing Corrosion Rates[C].NACE—International Corrosion Conference Series 2003.Houston:NACE International,2003:3629. [35] Dewaard C,Williams D E.Prediction of Carbonic Acid Corrosion in Natural Gas Pipelines[J].Ind Finish Surf Coatings,1976,28:24~26. [36] George K,Nesic S,Dewaard K.Electrochemical Investigation and Modeling of Carbon Dioxide Corrosion of Carbon Steel in the Presence of Acetic Acid[C].NACE—International Corrosion Conference Series 2004.Houston:NACE International,2004:4379. [37] Turgoose S,Cottis R A,Lawson K.Computer Modeling in Corrosion[M].Chelsa:ASTM International,1992:67~81. [38] Nesic S,Wang S,Cai J,et al.Integrated CO2Corrosion-multiphase Flow Model[C].SPE International Symposium on Oilfield Corrosion. Dallas:Society of Petroleum Engineers,2004:87555. [39] Zheng Y,Ning J,Brown B,et al.Electrochemical Model of Mild Steel Corrosion in a Mixed H2S/CO2Aqueous Environment in the Absence of Protective Corrosion Product Layers[J].Corrosion,2014,71(3):316~325. [40] 程远鹏,李自力,王菲菲,等.集输管道CO2腐蚀预测研究[J].化工机械,2015,42(4):530~536. [41] 张玉楠,许立宁,王贝,等.X70管线钢在醋HAc-CO2共存环境中的顶部腐蚀行为[J].腐蚀与防护,2015,36(8):700~705. [42] 尹成江,石全强,刘扬.N80石油套管的CO2腐蚀行为研究[J].化工机械,2016,43(4):540~544. [43] Liu Q Y,Mao L J,Zhou S W.Effects of Chloride Content on CO2Corrosion of Carbon Steel in Simulated Oil and Gas Well Environments[J].Corrosion Science,2014,84:165~171. [44] Wang Y H,Liu Y Y,Wang W,et al.Influences of the Three-phase Boundary on the Electrochemical Corrosion Characteristics of Carbon Steel under Droplets[J].Materials and Corrosion,2013,64(4):309~313. [45] Han D,Jiang R J,Cheng Y F.Mechanism of Electrochemical Corrosion of Carbon Steel under Deoxygenated Water Drop and Sand Deposit[J].ElectrochimicaActa,2013,58:403~408. [46] Jiang J,Wang J,Lu Y,et al.Effect of Length of Gas-Liquid-Solid Three-phase Boundary Zone on Cathodic and Corrosion Behavior of Metals[J].ElectrochimicaActa,2009,54:1426~1435. [47] 郑玉贵,姚志铭.流体力学因素对冲刷腐蚀的影响机制[J].腐蚀科学与防护技术,2000,12(1):36~40. [48] 魏亮,庞晓露,高克玮.X65钢在含超临界CO2的NaCl溶液中腐蚀机制的讨论[J].金属学报,2015,51(6):701~712. [49] Schmitt G,Bosch C,Mueller M,et al.A Probabilistic Model for Flow Induced Localized Corrosion[C].NACE—International Corrosion Conference Series 2000.Houston:NACE International,2000:49. ProgressinInvestigatingGas-LiquidFlowandCO2CorrosioninGasTransmissionPipelineswithLowLiquidLoading GUAN Xiao-rui1a, JIN You-hai1a, WANG Jian-jun1a, ZHANG Da-lei1b, LI Hu2 The progress in experiments on the gas-liquid flow in near-horizontal pipelines with low liquid loading was reviewed; and summarizing liquid flow characteristics in the pipeline was implemented, including the elaboration of CO2corrosion mechanism, CO2corrosion rate prediction model and CO2corrosion under gas-liquid flow conditions. The development direction of this interdisciplinary filed was expected. gas pipeline with low liquid loading, gas-liquid flow, CO2corrosion 国家自然科学基金项目(51276200);中央高校基本科研业务费专项资金资助项目(15CX06045A);青岛市科技计划项目(14-2-4-63-jch)。 管孝瑞(1989-),博士研究生,从事多相流流动与腐蚀的研究,cupguanxiaorui@126.com。 TQ055.8+1 A 0254-6094(2017)03-0245-07 2016-09-27, 2017-05-15)

3 展望

(1a.CollegeofChemicalEngineering; 1b.CollegeofMechanicalandElectronicEngineering,ChinaUniversityofPetroleum(EastChina); 2.GuangxiNaturalGasPipelineCompanyLimited)