镍基合金换热管与镍基合金管板液压胀接试验研究*

李 伟 王 强 杨笑瑾 王福春

(哈电集团(秦皇岛)重型装备有限公司)

镍基合金换热管与镍基合金管板液压胀接试验研究*

李 伟 王 强 杨笑瑾 王福春

(哈电集团(秦皇岛)重型装备有限公司)

针对厚壁镍基合金换热管与镍基合金管板,使用250~400MPa不同的压力开展液压胀接试验,获得了不同胀接压力时管子壁厚减薄率和胀接拉脱强度数据,分析了较低胀接压力时胀接接头的间隙密封性能以及较高胀接压力时换热管的耐腐蚀性能,验证了胀接结构的可靠性,为类似结构的设计提供参考。

镍基合金换热管 镍基合金管板 液压胀接

胀接是管壳类换热器实现换热管与管板连接的重要方式之一。液压胀接以清洁、高效以及对换热管损伤小等优点被广泛应用。其工作原理为:流体进入胀接芯轴和换热管内壁之间的环形区域,通过流体的瞬间高压使换热管径向膨胀与管板胀紧[1~4]。管子管板胀接是管壳类换热设备制造的关键技术之一,工程运行经验表明,管壳类换热设备中管子和管板的连接处为事故多发区[5]。按照RCC-M F4000的要求,胀接接头的质量考核指标包括胀接强度、壁厚减薄、间隙密封性能及残余应力等[6],且因为胀接对管子的损伤较大,因此胀接质量直接影响到换热设备甚至整个换热系统的安全运行。

自Krips H和Padhorseky M提出液压胀接概念,国内外学者开展了大量的理论和试验研究[7]。但针对镍基或不锈钢管、低合金钢或不锈钢管板的研究居多,而且换热管多为壁厚为1mm左右的薄壁管[8]。

某新型换热器管子管板材料均为高温镍基合金,运行温度750℃,换热管壁厚3.2mm。此种材料和规格的管子管板胀接的相关研究较少,胀接接头的各项性能指标无参考。为此,笔者针对此种结构开展了管子管板液压胀接试验,分析了接头的胀接性能,获得了胀接工艺参数,验证了胀接结构的可靠性。

1 胀接结构及材料

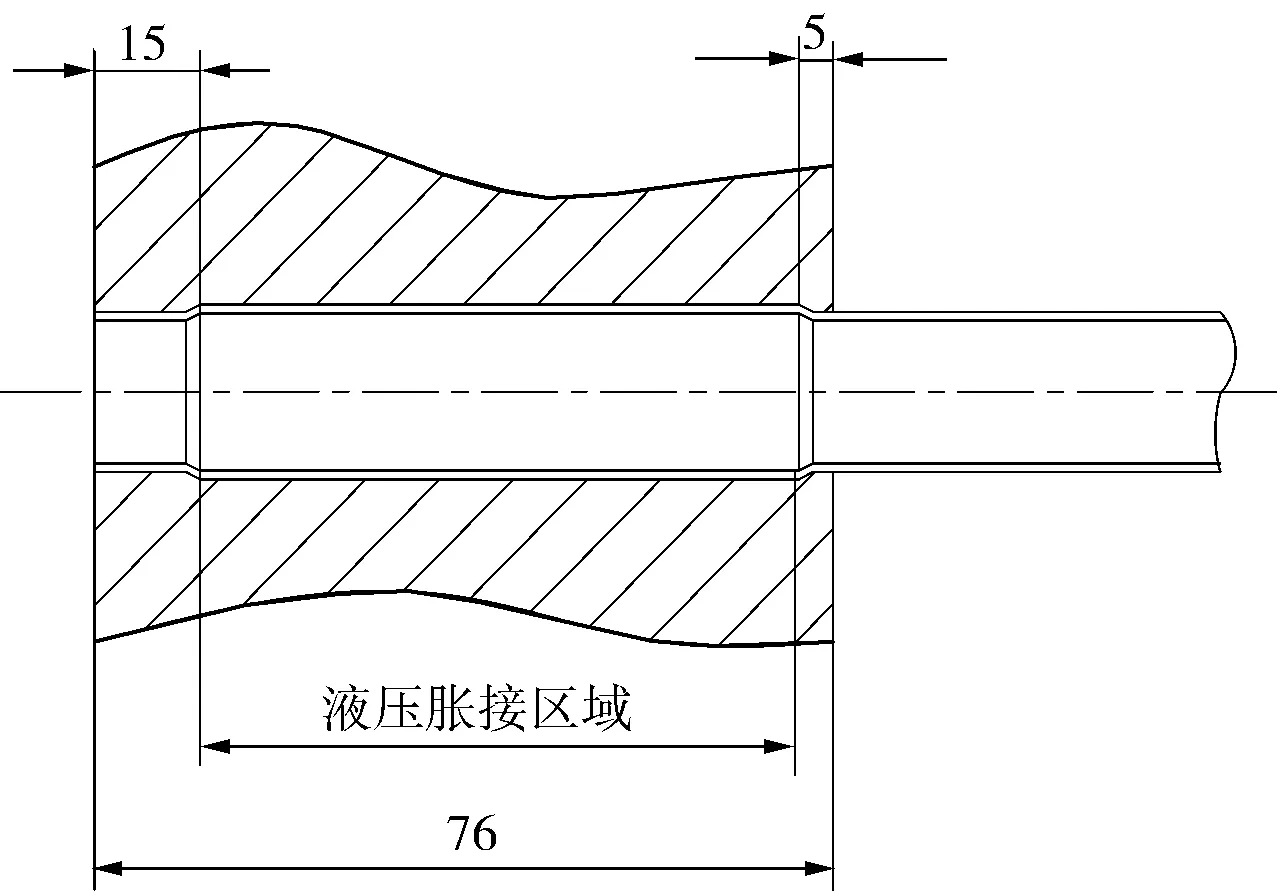

图1为本试验管子管板胀接的连接结构,管孔内壁为光孔,表面粗糙度达到Ra3.2μm。试验采用与产品相同材料的Ni-Cr-Fe合金管,ASME牌号为SB-163 UNS N08810,规格为φ19mm×3.2mm,材料化学成分见表1[9],机械性能见表2[9]。管板采用与产品相同材料的Ni-Cr-Fe合金锻件,ASME牌号为SB-564 UNS N08810,材料化学成分见表3[9],机械性能见表4[9]。管板厚度为76mm,管孔直径19.25mm,呈正三角形布置,最小孔桥6mm。

图1 胀接结构示意图

表1 SB-163 UNS N08810管化学成分 wt%

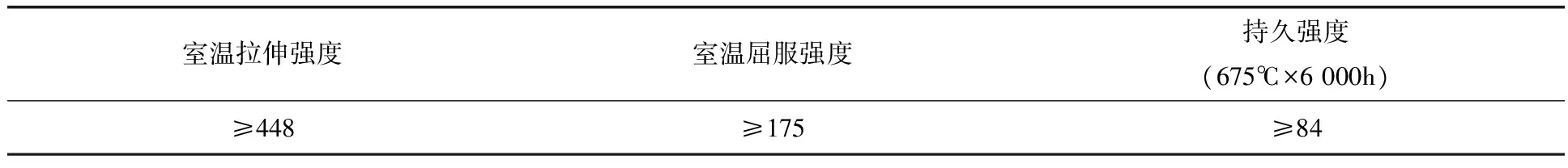

表2 SB-163 UNS N08810管机械性能 MPa

表3 SB-564 UNS N08810锻件化学成分 wt%

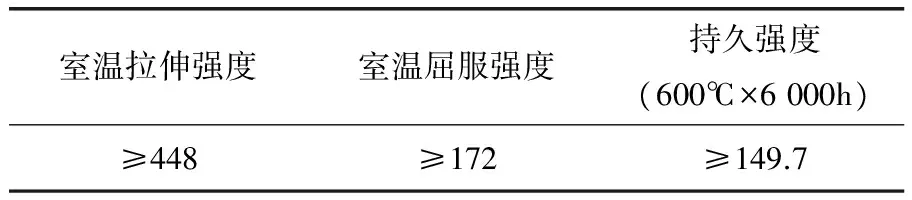

表4 SB-564 UNS N08810锻件机械性能 MPa

2 试样制备

试验用管板试件和管子单独制备,最终进行穿管和胀接,具体工序如下:

a.管板试件钻孔,使用内排屑数控三轴深孔钻,孔壁粗糙度达到Ra3.2μm;

b.切割换热管,使用线切割加工换热管,管子长度为150mm;

c.测量孔径和管子内外径,沿轴线方向测量3个截面,每个截面测量相互垂直的两个方向;

d.清理管板孔和换热管,使用干净的白布蘸丙酮擦拭清理,直至白布不变色;

e.接头胀接,随机装配管子与管孔,按照图1所示尺寸进行液压胀接,胀接压力分别为250、280、310、340、370、400MPa,保压时间均为6s。

3 试验项目及结果

3.1 壁厚减薄率

管子壁厚减薄率的计算式为:

(1)

式中H——壁厚减薄率,%

Φ1——胀后管子内径,mm;

Φ2——胀前管子内径,mm;

Φ3——管板孔径,mm;

Φ4——胀前管子外径,mm;

δ——胀前管子壁厚,mm。

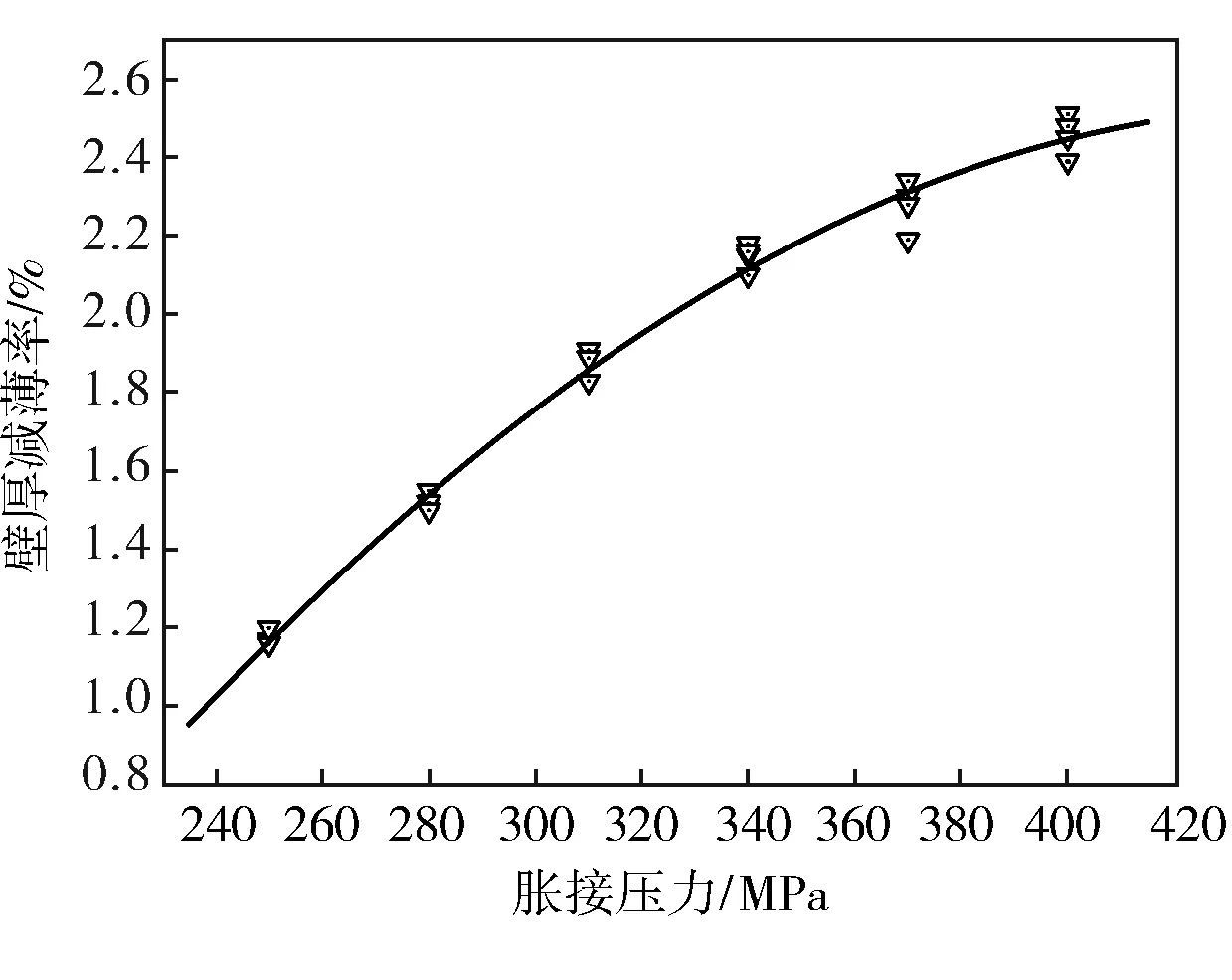

对于使用不同压力胀接的接头,测量胀接前、后尺寸,按照式(1)计算壁厚减薄率,结果如图2所示,可以看出,随着胀接压力的加大,管子的壁厚减薄率也逐渐增加。其中,最大胀接压力与最小胀接压力的差值达到1.2%。该现象与常规材料的管子管板胀接变形规律相同,即随着作用在管子内壁上径向力的增大,管子的壁厚减薄量增加,但减薄的趋势随着胀接压力的增大在减缓,这主要是因为管子的变形硬化所致。

图2 胀接压力与壁厚减薄率的关系

3.2 接头拉脱强度

管子外壁与管孔内壁的残余接触压力是胀接接头机械连接强度的决定因素[10]。即两者的残余接触压力越大,胀接接头的机械连接强度越大,反之越小。Krips H、Pbdhorseky M和Yekoll S分别基于理想的弹塑性模型,给出了管子管板胀接残余接触压力的计算公式[7,11]。图3为理论计算所得的残余接触压力随胀接压力的变化关系。可以看出,不论对于哪种计算公式,随着胀接压力的增加,管壁与管孔的残余接触压力均呈线性增长。

图3 不同胀接压力时残余接触压力计算值

而管子与管孔残余接触压力不可直接测量,其外在的评价指标是拉脱力[12],随着残余接触压力的增加,接头的拉脱力也应呈上升趋势。针对笔者所述规格的镍基换热管与镍基管板,使用250~400MPa不等的压力各胀接4个接头,在电液伺服万能试验机上检测拉脱力。

图4为不同接头的拉脱力随胀接压力的变化关系,可以看出,拉脱力随胀接压力的增加呈上升趋势,与理论推断结果相一致,镍基换热管与镍基管板的胀接也遵从随压力增加机械连接强度增大的规律。本试验当胀接压力达到400MPa时,接头的最大拉脱力达到21kN。

图4 胀接压力与拉脱力关系

3.3 接头间隙密封性能

管子管板胀接的另一目的是消除管子与管板的间隙,防止流体进入,从而降低换热管腐蚀及振动失效的风险[13]。本试验针对胀接压力为300MPa的三孔试件,通过水压试验检测管子管板胀接间隙的密封性能。试验使用手动试压泵在试样的一侧施加24MPa的水压,保压的同时在试样另一侧检查渗漏情况。保压12min后,水滴开始从管子与管孔间隙渗漏,如图5所示。计算得到水在管子管板间隙的渗透速度为4.6mm/min,远小于RCC-M F4400规定的40mm/min的标准[6],满足设计规范的要求。

图5 水压试验渗漏示意图

3.4 接头应力腐蚀试验

对于使用400MPa压力胀接的接头,按照ASTM G36规定的试验方法[14],进行管子抗应力腐蚀开裂试验,以评价管子胀接后的残余应力水平。

试验过程为:管子管板胀接接头在沸点为155℃的氯化镁溶液中持续沸腾腐蚀24h,使用线切割沿管子轴线解剖并将管子取出;随后在室温下将管子浸入体积比为50%的盐酸溶液中,连续浸泡16h,再使用蒸馏水漂洗、烘干;最后,通过对管子表面做PT渗透检测,未发现裂纹、凹坑等表面腐蚀缺陷(图6)。

图6 管子内壁PT检测

腐蚀试验结果表明,本试验所涉及的管子管板胀接接头具有较强的抗腐蚀性能,满足设计规范中连续腐蚀24h不开裂的要求。通过对管子的剖切断面进行宏观目视检查,发现管子壁厚均匀、光滑过渡,没有凹陷、褶皱及发纹等缺陷。

4 结论

4.1 随着胀接压力的升高,换热管的壁厚持续减薄,胀接压力从250MPa升高到400MPa时,管子壁厚减薄率从1.2%增加到2.4%。

4.2 随着胀接压力的升高,胀接接头的拉脱力逐渐增加,胀接压力升高到400MPa时,接头拉脱力达到了21kN。

4.3 对于使用较低的压力胀接(300MPa)、胀接长度为56mm的接头,在承载24MPa的水压时,可保压12min无泄漏,渗透速度为4.6mm/min。

4.4 对于使用较高的压力胀接的接头(400MPa),在155℃的氯化镁溶液中持续沸腾腐蚀24h,管子表面无任何缺陷,无任何裂纹倾向。

[1] 李涛,段成红.换热管与管板连接接头的液压胀接压力分析[J].化工机械,2016,43(6):759~763.

[2] 宋祥春,王福春.Inconel 690管子胀接工艺试验[J].压力容器,2003,23(10):34~36.

[3] 陈龙,刘巨宝,胡玉红,等.管壳程压力对换热器胀接接头性能的影响[J].化工机械,2010,37(5):571~575.

[4] 邹小清.蒸汽发生器管子管板液压胀保压时间数值模拟[J].压力容器,2010,30(9):26~30.

[5] 郭德朋,朱坤,郭德广,等.换热器管子管板胀接方法及质量控制[J].化工机械,2012,39(6):695~699.

[6] RCC-M,Rules for Design and Fabrication of Mechanical Components of PWR Nuclear Islands[S].France:AFCEN,2007.

[7] Krips H,Pbdhorseky M.Hydraulic Expansion-A New Procedure for Fastening Tubes[J].VGB Kraftswerkstech,1976,56(7):456~464

[8] 朱慧.核电蒸汽发生器换热管与管板液压胀接技术研究[D].上海:华东理工大学,2010.

[9] ASME,Boiler and Pressure Vessel Code,Section Ⅱ,Materials[S].New York: American Society of Mechanical Engineers,2001.

[10] 宋京凯,薛松龄,姚祺峰,等.管板和传热管胀接应力应变的数值模拟及分析[J].哈尔滨工程大学学报,2009,30(6):639~643.

[11] Yokell S.Expanded,and Welded-and-Expanded Tube-to-Tubesheet Joints [J].ASME Journal of Pressure Vessel Technology,1992,114(3):157~165.

[12] 于洪杰,钱才富.液压胀接接头密封性能的力学表征 [J].化工机械,2010,37(6):758~762.

[13] 丁训慎.核电站蒸汽发生器传热管的腐蚀与防护[J].腐蚀与防护,2000,21(1):15~37.

[14] ASTM G36-94,Standard Practice for Evaluating Stress-Corrosion-Cracking Resistance of Metals and Alloys in a Boiling Magnesium Chloride Solution[S].Philadelphia: American Society for Testing and Material,1994.

ExperimentalStudyonHydraulicExpansionofNickel-baseAlloyTubetoNickel-baseAlloyTubesheet

LI Wei,WANG Qiang,YANG Xiao-jin,WANG Fu-chun

(HarbinElectricCorporation(QHD)HeavyEquipmentCompanyLimited)

Aiming at the nickel-base alloy tube and the nickel-base alloy tubesheet with thick wall,exerting a pressure of 250MPa to 400MPa on hydraulic expansion test was implemented to obtain tube’s wall thickness reduction rate and holding power under different expanding pressures.Analyzing the expanded joint’s clearance seal under low expanding pressures and the corrosion resistance under high expanding pressures verifies the reliability of the tube to tubesheet joint and this provides the reference for similar structure design.

nickel-base alloy heat-exchanging tube,nickel-base alloy tubesheet,hydraulic expansion

李伟(1982-),工程师,从事重型装备工艺技术开发工作,heqhe_lw@163.com。

TQ051.5

A

0254-6094(2017)04-0386-04

2017-01-04,

2017-02-03)