储奶罐电解水清洗除菌效果与清洗模式优选

刘 羽,王朝元,3,施正香,3,李保明,3

储奶罐电解水清洗除菌效果与清洗模式优选

刘 羽1,2,王朝元1,2,3※,施正香1,2,3,李保明1,2,3

(1. 中国农业大学水利与土木工程学院,北京 100083; 2. 农业部设施农业工程重点实验室,北京 100083;3. 北京市畜禽健康养殖环境工程技术研究中心,北京 100083)

热碱或热酸循环冲洗是奶牛场挤奶系统原位清洗(clean-in-place,CIP)的关键步骤,所采用的商业清洗剂多呈强碱性或强酸性,长期使用会腐蚀挤奶系统,且产生的废水处理困难。该试验研究了碱性电解水(清洗时间为8 min、温度为70.3 ℃、pH值为12)和微酸性电解水(清洗时间为9.9 min、温度为37.8 ℃、有效氯浓度(available chlorine concentration,ACC)为60 mg/L)对100 L立式储奶罐的实际清洗效果,测试了一碱一酸、两碱一酸和三碱一酸的不同模式对清洗效果的影响,以验证作为节能环保型清洗消毒剂的电解水对奶罐的清洗效果,并探索适宜的清洗模式。与传统的商业清洗剂的清洗效果对比表明,碱性电解水和微酸性电解水均可应用于储奶罐的清洗消毒,综合考虑对细菌和三磷酸腺苷(adenosine-triphosphate,ATP)的清除效果以及经济成本等因素,推荐在储奶罐中采用一碱一酸的电解水清洗模式。

消毒;清洗;碱性电解水;微酸性电解水;储奶罐

0 引 言

牛奶因含有丰富的营养物质,被誉为“液体黄金”,但这些营养物质也为微生物在挤奶系统中的生长提供了良好的环境。若储奶设备不能进行良好的清洗,微生物的滋生会在其表面形成生物膜,从而对下一批储存的生乳造成严重的污染[1]。

挤奶系统中,传统的CIP过程通常包括4个步骤:1)38~55 ℃温水冲洗;2)碱性清洗剂或酸性清洗剂清洗;3)38~55 ℃温水冲洗;4)在下一次挤奶前用消毒剂或90~95 ℃热水冲洗[2]。奶牛场用于挤奶系统清洗的洗涤剂原液为强碱或强酸性高度浓缩的液体,在挤奶系统中长期使用强碱或强酸会加快设备的腐蚀,减少机器的使用寿命,增加奶牛场的运行成本[3]。洗涤废水若没有进行合格的处理就排放,在农田中长时间的积累和渗透,会对环境造成不可估量的危害[4-5]。生乳中的洗涤剂残留,则会严重影响乳品质量和奶牛场信誉,导致惨重的经济损失[6]。另外,强酸性或强碱性清洗剂对皮肤和黏膜有很强的腐蚀性,在稀释过程中如操作不当会威胁工作人员的健康[7];在美国每年约有1×105名儿童因接触到未被妥善存储的化学试剂而受到伤害[8]。因此,在挤奶系统中使用污染小、危害低、成本低的洗涤剂非常必要。

电解水(electrolyzed water,EW)包括碱性电解水(alkaline electrolyzed water,AlEW)和酸性电解水(acidic electrolyzed water,AEW),已作为一种环境友好型清洗消毒剂广泛应用于食品和医疗行业[9-10]。碱性电解水的有效成分为NaOH,含有活性氢,可有效去除脂质和蛋白质等污垢[11]。酸性电解水已被证实具有很强的杀菌能力,在畜牧生产中的实用性也得以充分验证[12-18]。其中,pH值为5.5~6.5的微酸性电解水(slightly acidic electrolyzed water,SAEW)具有杀菌效果强、瞬时杀菌无抗药性、腐蚀性小等优点[19]。

近年来,电解水被试验性应用于挤奶系统的CIP过程,取得了良好效果[3,7,20-23]。Walker等[22]研究了pH值为11.3的碱性电解水和pH值为2.6、ACC为(50~80)×10-6的酸性电解水对挤奶管道模型的清洗效果,表明采用60 ℃的2种电解水清洗挤奶管道7.5 min,可完全清除管道内表面的细菌和ATP,清洗效果与传统的清洗工艺相比没有显著差异。Dev等[7]对电解水在挤奶设备模型中的应用进行了优化,建立并验证了应用于挤奶系统的电解水清洗模型,再次证明了在CIP过程中使用电解水的可行性。Wang等[21]证明了电解水的清洗效果可达到或超过传统的CIP效果,可作为挤奶系统的经济环保型清洗消毒剂。但是这些研究均采用强碱性和强酸性电解水,并将二者应用于同一个清洗过程中。对于挤奶系统这样的冷表面,为了减少生产污水的产生以及洗涤剂的使用,一般不推荐在同一清洗过程中使用2种洗涤剂。因此实际生产中,一般采用一碱一酸(即第1次清洗挤奶系统时,除热水外,仅使用碱性清洗剂,下一次则仅使用酸性清洗剂;碱性与酸性清洗剂在不同清洗过程中交替使用,但不同时使用)或两碱一酸(即前2次仅用碱性、第3次仅用酸性清洗剂)的清洗模式[2]。

近年来,为了减少清洗时间、降低废水量,挤奶系统一步式清洗消毒剂(兼有清洗和消毒效果)应运而生,取得了良好的清洗效果,但存在腐蚀性强等问题难以解决。梁亮[24]研究表明pH值为11.5的碱性电解水对304不锈钢的腐蚀性甚微,7 d累计失质量不超过0.001 g,腐蚀速率为0.12×10-4mm/a,不锈钢完全耐腐蚀。对于酸性电解水,Ayebah等[19]证明了酸性电解水pH值由2.42升至6.12,其腐蚀性降低50%以上,且pH值为5.5~6.5的微酸性电解水兼具杀菌效果强[12-18]、腐蚀性小[19]、绿色环保等优点,具备替代传统酸性洗涤剂在挤奶系统中使用的良好潜力[25]。

本文在前期研究的基础上,以储奶罐为研究对象,试验研究了碱性电解水和微酸性电解水分别在一步式清洗过程中的应用效果,对其应用于储奶罐的清洗模式进行了筛选,为今后电解水在储奶罐一步式清洗过程中的应用提供参考。

1 材料与方法

1.1 细菌活化培养

大肠杆菌(,ATCC25922)及荧光假单胞菌(,ATCC49642)购置于中国兽医微生物菌种保藏管理中心。

将大肠杆菌和荧光假单胞菌分别接种于100 mL的胰蛋白胨大豆肉汤中,在37 ℃的生化培养箱(SPX-150B-Z,宁波海曙赛福试验仪器厂)中恒温培养48 h,再将培养好的细菌通过平板涂布法在营养琼脂培养基中计数,确保每种细菌的浓度为1×1010CFU/mL左右。

1.2 污染生乳

试验所用生乳由北京玉龙奶牛场提供。为了便于观察试验结果,本试验将上述培养的2种细菌接种到生乳中以提高其细菌含量。

试验中分别取50 mL两种菌液,置于4 ℃台式冷冻离心机(3K15,Sigma,德国)中4 400×离心4 min,弃上清液,沉淀物用0.1%的蛋白胨水清洗2次,将清洗后的沉淀物重新接种于含50 L生乳的桶中,用灭菌的搅拌棒充分搅拌,使生乳中细菌含量达到106~107CFU/mL。

1.3 污染储奶罐

试验对象为100 L的立式商用储奶罐,材质为304不锈钢。试验前,先用45 ℃左右的温水对储奶罐进行冲洗,之后使用传统的商用碱性和酸性清洗剂(该试验选用洁信清洗剂(Super,利拉伐(天津)有限公司))进行连续清洗,最后用90 ℃的热水进行冲洗,排空罐内液体后备用。

将污染的生乳通过水泵加入到储奶罐中,制冷温度设置为4 ℃,生乳在储奶罐中储存2 h后排出。储奶罐中采样点的分布如图1所示。在每个采样点处划分成40 cm2的区域,平均分成4份,记为a、b、c、d,分别用于清洗前后的细菌数和ATP的测定。

注:①~⑦为采样点位置。

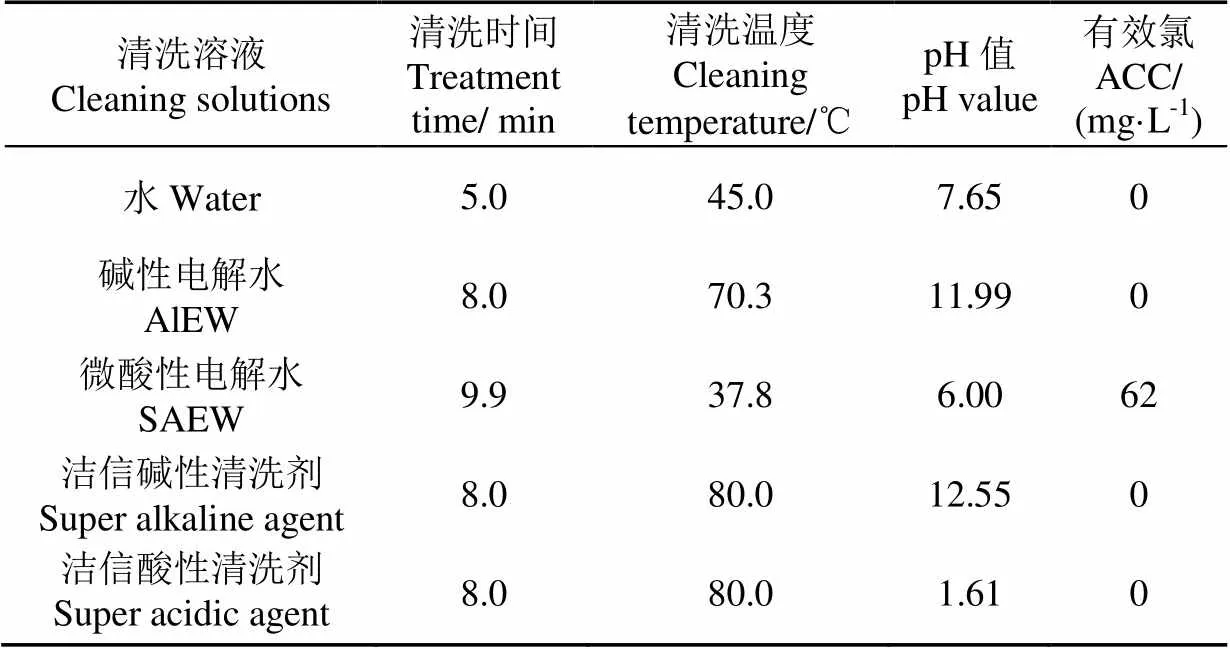

1.4 电解水及传统清洗剂的制备

使用氧化电位系统设备(Harmony,中国农业大学农业部设施农业工程重点实验室和睿安德环保设备(北京)有限公司,北京)生产电解水。在软化的自来水中加入NaCl,电解制得pH值为12的碱性和pH值为5.5~6.5、ACC为60 mg/L的微酸性电解水。试验前用pH计(PH-8414,杭州盈傲仪器有限公司)、氧化还原电位(oxidation-reduction potential,ORP)计(ORP-2626,杭州盈傲仪器有限公司)和有效氯测定仪(RC-3F,笠原理化工业株式会社,日本)对清洗溶液的物理性质进行测定(表1)。

表1 清洗溶液的物理性质

商业清洗剂选用洁信碱性和洁信酸性清洗剂,按照说明制成浓度为0.5%的清洗溶液,作为对照。洁信碱性清洗剂的有效成分为NaOH和NaClO,酸性清洗剂的有效成分为H2SO4和H3PO4。其物理性质如表1所示。

所配置的电解水和洗涤溶液用可自动控温的加热器(CH6E07,北京昆仑至诚传感器技术有限公司)在加盖密封的桶内进行加热。

1.5 清洗试验

课题组之前对电解水清洗304不锈钢的效果进行了载体试验,试验以接种过大肠杆菌和荧光假单胞菌的生乳为污染源,根据试验结果,并通过Box-Benken响应面法分别构建碱性电解水和微酸性电解水清除细菌和ATP的数学模型[25]:

A=−62.22+2.2791+0.8682+4.5033-0.0017612−

0.028913−0.01223−0.113512−0.0048322−0.13313(1)

式中A为碱性电解水清洗后不锈钢表面清除的细菌数,lgCFU/cm2;1为清洗时间,min;2为清洗温度,℃;3为pH值。

A-ATP=−898+20.281+18.382+46.23−

0.27012−0.63023−0.066522(2)

式中A-ATP为碱性电解水清洗后不锈钢表面ATP清除率,%。

S=−6.24+0.8021+0.15462+0.0404−0.000 3112−

0.00 5614−0.000 99824−0.023912−

0.001 11422+0.000 65942(3)

式中S为微酸性电解水清洗后不锈钢表面清除的细菌数,lgCFU/cm2;4为ACC,mg/L。

S-ATP=−84.9+23.81+3.592−1.15312−0.051322(4)

式中S-ATP为微酸性电解水清洗后不锈钢表面ATP清除率,%。

本试验以细菌和ATP的清除率均为100%为临界条件,通过上述模型优化出碱性和微酸性电解水的清洗参数,如表2所示。微酸性电解水加热至37.8 ℃后的有效氯浓度为57 mg/L。

表2 清洗溶液清洗参数

电解水对储奶罐的清洗模式设置为一碱一酸、两碱一酸、三碱一酸。每组试验重复3次。每次清洗都包括温水冲洗和电解水清洗2步。

试验使用的商用清洗剂根据厂家推荐,采用两碱一酸的清洗模式,使用流程包括温水冲洗、清洗剂清洗和温水冲洗3步,清洗参数详见表2。

1.6 污染后初始情况测定

试验前,先对污染后储奶罐的初始情况进行测定。各采样点的a处用平板涂布法对细菌数进行计数,c处用ATP荧光检测法对其表面清洁程度进行测定。

排出储奶罐中生乳,晾10 min后,用蘸有0.1%蛋白胨水的灭菌棉签在储奶罐采样点a处横竖往返擦拭,擦拭范围覆盖整个采样点。之后将棉签头折断于装有9 mL 0.1%蛋白胨水的离心管中用于细菌计数。用微型旋涡混合仪(WH-2,上海泸西分析仪器有限公司)将离心管中的样品充分混合。用0.1%蛋白胨水对样品原液进行10倍稀释,取适合的稀释浓度液体100L,接种于营养琼脂培养基中,每种浓度菌液接种2个培养基,在37 ℃的生化培养箱中培养24 h,进行计数。

用ATP荧光检测法对储奶罐污染后的ATP含量进行测定,以此来判断储奶罐表面的清洁程度,并用“相对亮度单位”(related light unit,RLU)来表示。ATP荧光检测法不仅可以检测出微生物中的ATP,还可检测出其他有机物或食物中的ATP,可更全面地评估设备表面的洁净程度[26]。卫生部在2002年颁布的《食品加工企业的HACCP实施指南》中鼓励食品加工企业使用该方法评估加工设备的卫生清洁效果[27]。用ATP检测拭子(常规,山东韵朗商贸有限公司)在储奶罐采样点c上横竖往返擦拭。用ATP荧光检测仪(CF-420,上海灿孚机电有限公司)对ATP含量进行测定。

1.7 清洗试验

根据表2中各溶液的清洗参数对储奶罐清洗完后,对各采样点b处进行细菌计数,对各采样点d处进行ATP含量检测。每组试验重复3次。

1.8 数据处理

采用SPSS21.0软件对数据进行单因素方差分析(ANOVA),<0.05为显著。

2 结果分析

2.1 储奶罐各采样点处细菌清除效果分析

图2反映了储奶罐经商用清洗剂和电解水清洗后各采样点上的细菌清除率。由图2可知,电解水用不同清洗模式清洗后,各采样点的细菌清除率均能达到100%,清洗效果等于或优于商用清洗剂。说明用碱性电解水和微酸性电解水在储奶罐细菌清除的效果上可以替代传统的挤奶系统清洗剂。

注:S:洁信清洗剂;E1:一碱一酸式电解水组合;E2:两碱一酸式电解水组合;E3:三碱一酸式电解水组合,下同。

碱性电解水含有活性氢,具有还原性,可用作清洗剂,去除脂质和蛋白质等污垢[10]。试验中碱性电解水和对比的商用碱性清洗剂的pH值约为12,且无显著差异(>0.05),有效成分均为NaOH,所以对储奶罐内壁上残留的蛋白质和乳脂等成分的反应能力相似,均可有效带走生乳残留。细菌一般适宜生存在pH值为4~9的环境条件下,好氧菌在ORP为200~800 mV的环境下可以生长[6],试验中碱性电解水的ORP为−421 mV,该环境不利于细菌的生长,可为储奶罐创造抑菌环境,防止细菌的滋生。酸性电解水的高ORP可通过改变细胞膜表面的电子得失来改变细菌的新陈代谢和ATP的生成,使细菌失活;且HClO具有很强的氧化性,可抑制菌体内糖酵解来杀死细菌[28]。在储奶罐的清洗过程中使用ACC为62 mg/L的微酸性电解水可有效杀灭细菌,并且在不同清洗模式下,储奶罐各个采样点的细菌清除率均能达到100%。

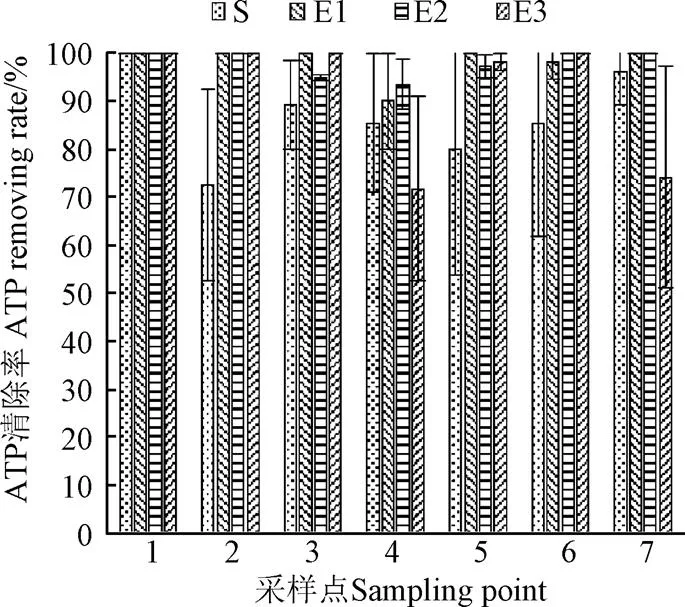

2.2 储奶罐各采样点处ATP清除效果分析

图3为各采样点上ATP的清除率。总体而言,采用一碱一酸和两碱一酸的电解水清洗模式,对ATP的清除效果等于或优于商用清洗剂,但第4和第7采样点处三碱一酸的清除效果相对较差。

图3 储奶罐各采样点ATP清除率

第7采样点为储奶罐的出料口,生鲜乳沉积物较多,经三碱一酸的电解水清洗模式后,其表面ATP的清除率要显著小于其他2种电解水清洗模式以及商业清洗剂的清洗效果(<0.05)。Patrícia等[29]研究表明,随着生乳残留的增加,ATP荧光检测值也随之增加,但微生物的量不一定增加。本试验关于微生物和ATP清除结果与之前的研究吻合,因此推理ATP清除效果较差主要是受出料口生乳残留的影响。Páez等[30]也指出,出料口是储奶罐清洗过程中的关键控制点。

第4采样点位于远离搅拌棒的桨叶端部(图1),桨叶与搅拌棒之间呈约30o角,在电机作用下加强罐内清洗水流扰动。在三碱一酸电解水清洗模式下,第4采样点的ATP清除率最低;但与该采样点一碱一酸(=0.22)、两碱一酸(=0.13)的清洗效果相比,不存在统计差异;与对称的第5采样点相比,ATP清除率亦无显著性差异。由于ATP不仅受微生物含量的影响,还受到生乳中体细胞数及其他有机体中ATP的影响[26]。因此,第4采样点的ATP清除率相对较低,除了清洗模式的影响外,可能还与采样点的生乳残留以及ATP检测方法本身的稳定性等因素有关[23,30]。

综上,说明电解水采用一碱一酸或两碱一酸的清洗模式可有效去除储奶罐表面的ATP,具备替代传统商业清洗剂的良好潜力。同时,由于制备碱性电解水时也会产生等量的酸性电解水,两碱一酸的清洗模式会导致部分酸性电解水的浪费,因此推荐在储奶罐采用一碱一酸的电解水清洗模式。

2.3 清洗剂经济成本分析

在不计人工成本的条件下,清洗储奶罐的经济成本主要包括,制备电解水的电费(初始温度设为20 ℃)、加热清洗溶液(电解水或商用清洗剂)的电费、NaCl和洁信清洗剂的采购费以及自来水费。以清洗容量为100 L的储奶罐为例,按照每天向外运输一次生乳计算,使用电解水和商用清洗剂的月经济成本(以30 d计),即电解水一碱一酸的清洗模式使用15次循环,两碱一酸的清洗模式使用10次循环,洁信清洗剂的清洗模式使用10次循环,详见表3。

国家发展改革委员会规定,农业生产用电低于1千伏时用电价格为0.399元/(kW·h);北京市由自备井供水的非居民用水价格为9.00元/m3;一瓶500 g NaCl分析纯的价格为8.50元;20 L桶装洁信碱性清洗剂和酸性清洗剂的价格均为200.00元。

表3 电解水和商用清洗剂清洗奶罐的月经济成本

由表3可知,对100 L储奶罐采用电解水一碱一酸的清洗模式月成本最低,采用洁信清洗剂的成本最高。Sakurai等[31]研究表明,生产每升电解水的成本约0.31元,而有相同消毒功能的戊二醛每升为71.24元;Wang等[21]研究表明,在挤奶管道中使用碱性电解水(72 ℃、pH值为11.5)和酸性电解水(40 ℃、pH值为2.5)的成本较商用碱性清洗剂(pH值为11.5的氢氧化钠和次氯酸钠混合液,65 ℃,Liquid Pfite, GEA WestfaliaSurge Inc, Naperville, IL)和酸性清洗剂(pH值为2.5的磷酸和硫酸混合液体,18 ℃,Dairy Star CIP Acid, GEA WestfaliaSurge Inc, Naperville, IL)低25%;均说明使用电解水在经济成本上具有明显的优势。

电解水的清洗过程包括温水冲洗和电解水清洗2步,洁信清洗剂清洗过程包括温水冲洗、清洗剂清洗和温水清洗3步。制备碱性电解水的过程中会产生等量的酸性电解水。因此,一碱一酸的电解水清洗模式时仅用100 L的水即可制出2种电解水各50 L;而两碱一酸的电解水清洗模式,则需用200 L的水制备出各100 L的碱性和酸性电解水才能满足用水要求。根据清洗模式的实际要求,计算出清洗100 L的储奶罐每月的用水量,如表4所示。一碱一酸电解水清洗模式的用水量是两碱一酸的86%,是洁信清洗剂的67%。

表4 电解水和商用清洗剂清洗奶罐的月用水量

3 结 论

本研究表明,在适宜的清洗参数条件下,碱性电解水和微酸性电解水对储奶罐的清洗效果等于或优于传统的商业清洗剂,可作为环境友好型替代产品用于储奶罐的清洗。电解水一碱一酸的清洗模式具备良好的清洗效果,与商业清洗剂相比,可以节约74%的生产成本和33%的生产用水。根据电解水对细菌和ATP的清除效果以及生产成本,推荐在储奶罐中使用一碱一酸的电解水清洗模式。

[1] Sokunrotanak S, Iqbal K J, Sang-Do H. Biofilm formation in food industries: A food safety concern[J]. Food Control, 2013, 31(2): 572-585.

[2] 张晓君,曹宏芳,漆晓明,等. 乳制品生产设备清洗消毒方法及效果检测的研究进展[J]. 中国乳品工业,2015,43(7):49-51.

Zhang Xiaojun, Cao Hongfang, Qi Xiaoming, et al. Research progress of cleaning sanitization methods and effect detection for dairy production equipment[J]. Dairy Industry, 2015, 43(7): 49-51. (in Chinese with English abstract)

[3] Jiménez-Pichardo R, Regalado C, Castaño-Tostado E, et al. Evaluation of electrolyzed water as cleaning and disinfection agent on stainless steel as a model surface in the dairy industry[J]. Food Control, 2016, 60: 320-328.

[4] Jones G M. Cleaning and Sanitizing Milking Equipment[M]. Blacksburg, Va: Virginia Tech, Viginia Coop-erative Extension, 2009.

[5] Monken A, Ingalls W. Milking system cleaning and sanitizing: Troubleshooting milk bacteria counts[C]//In Proc, NMC Regional Meeting, New Prague, Minn: National Mastitis Council, 2009: 55-60.

[6] Davey K R, Chandrakash S, O'Neill B K. A new risk analysis of clean-in-place milk processing[J]. Food Control, 2013, 29: 248-253.

[7] Dev S R S, Demirci A, Graves R E, et al. Optimization and modeling of an electrolyzed oxidizing water based clean-in-place technique for farm milking systems using a pilot-scale milking system[J]. Journal of Food Engineering, 2014, 135: 1-10.

[8] HICAHS. Children on the Farm. The High Plains Intermountain Center for Agricultural Health and Safety-Factsheets[M]. Colorado State University, 2012.

[9] Huang Y, Hung Y, Hsu S, et al. Application of electrolyzed water in the food industry[J]. Food Control, 2008, 19(4): 329-345.

[10] Kim C, Hung Y C, Brackett R E, et al. Efficacy of electrolyzed oxidizing (EO) and chemically modified water on different types of foodborne pathogens[J]. International Journal of Food Microbiology, 2000, 61(2/3): 199-207.

[11] Hsu S Y. Effects of flow rate, temperature and salt concentration on chemical and physical properties of electrolyzed oxidizing water[J]. Journal of Food Engineering, 2005, 66: 171-176.

[12] Hao X X, Li B M, Wang C Y, et al. Application of slightly acidic electrolyzed water for inactivating microbes in a layer breeding house[J]. Poultry Science, 2013, 92(10): 2560-2566.

[13] Zang Y T, Li B M, Bing S, et al. Modeling disinfection of plastic poultry transport cages inoculated with Salmonella enteritids by slightly acidic electrolyzed water using response surface methodology[J]. Poultry Science, 2015, 94(9): 2059-2065.

[14] Ni L, Cao W, Zheng W C, et al. Efficacy of slightly acidic electrolyzed water for reduction of foodborne pathogens and natural microfiora on shell eggs[J]. Food Science and Technology Research, 2014, 20(1): 93-100.

[15] 郑炜超,李保明,倪莉,等. 微酸性电解水无害化消毒净化技术在蛋鸡场的应用研究[J]. 中国家禽,2014,36(5):2-5.

Zheng Weichao, Li Baoming, Ni Li, et al. Slightly acidic electrolyzed water of harmless disinfection and purification technology applied in poultry farm[J]. China Poultry, 2014, 36(5): 2-5. (in Chinese with English abstract)

[16] 臧一天,李星烁,李保明,等. 微酸性电解水对污染轮胎表面的模拟消毒优化[J]. 农业工程学报,2015,31(20):199-204.

Zang Yitian, Li Xingshuo, Li Baoming, et al. Simulation of disinfection optimization of vehicle tire surface using slightly acidic electrolyzed water[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(20): 199-204. (in Chinese with English abstract)

[17] 朱志伟,李保明,李永玉,等. 中性电解水对鸡蛋表面的清洗灭菌效果[J]. 农业工程学报,2010,26(3):358-362.

Zhu Zhiwei, Li Baoming, Li Yongyu, et al. Disinfection effect of neutral electrolyzed water for shell egg washing [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(3): 358-362. (in Chinese with English abstract)

[18] 张家发,李保明,倪莉,等. 饮用弱碱性电解水对蛋鸡部分生产指标、蛋品质及血清生化指标的影响[J]. 中国家禽,2015,37(15):31-34.

Zhang Jiafa, Li Baoming, Ni Li, et al. Effect of potable weak alkaline electrolytic water on partly production performance, egg quality and serum biochemical indices of layers[J]. China Poultry, 2015, 37(15): 31-34. (in Chinese with English abstract)

[19] Ayebah B, Hung Y C. Electrolyzed water and its corrosivenesson various surface materials commonly found in food processing facilities[J]. Journal of Process Engineering, 2005, 28(3): 247-264.

[20] Wang X M, Puri V M, Demirci A, et al. Mathematical modeling and cycle time reduction of deposit removal from stainless steel pipeline during cleaning-in-place of milking system with electrolyzed oxidizing water[J]. Journal of Food Engineering, 2016, 170: 144-159.

[21] Wang X M, Dev S R S, Demirci A, et al. Electrolyzed oxidizing water for cleaning-in-place of on-farm milking systems performance evaluation and assessment [J]. Applied Engineering in Agriculture, 2013, 29(5): 717-726.

[22] Walker S P, Demirci A, Graves R E, et al. Cleaning milking systems using electrolyzed oxidizing water [J]. Transactions of the Asae, 2005, 48(5): 1827-1833.

[23] Walker S P, Demirci A, Graves R E, et al. Response surface modelling for cleaning and disinfecting materials used in milking systems with electrolysed oxidizing water [J]. International Journal of Dairy Technology, 2005, 58(2): 65-73.

[24] 梁亮. 碱性电解水的清洗效果及机理研究[D]. 北京:中国农业大学,2013.

Liang Liang. Cleaning Performance of Alkaline Electrolyzed Water and the Mechanism[D]. Beijing: China Agricultural University, 2013. (in Chinese with English abstract)

[25] 刘羽. 电解水清洗及奶系统的试验研究[D]. 北京:中国农业大学,2017.

Liu Yu. Cleaning on CIP Milking System by Electrolyzed Water[D]. Beijing: China Agricultural University, 2017. (in Chinese with English abstract)

[26] Champiat D, Matas N, Monfort B, et al. Applications of biochemiluminecence to HACCP[J]. Luminescence, 2001, 16: 193-198.

[27] 卫法监发[2002]174号.食品企业HACCP实施指南.

[28] McPherson L L. Understanding ORP’s in the disinfection process [J]. Water Engineering and Management, 1993, 140: 29-31.

[29] Patrícia D C, Nélio J A, Sebastião C C B, et al. ATP-bioluminescence assay as an alternative for hygiene-monitoring procedures of stainless steel milk contact surfaces[J]. Brazilian Journal of Microbiology, 2006, 37: 345-349.

[30] Páez R, Taverna M, Charlón V, et al. Application of ATP-bioluminescence technique for assessing cleanliness of milking equipment, bulk tank and milk transport tanker[J]. Food Protection Trends, 2003, 23: 308-314.

[31] Sakurai Y, Nakatsu M, Sato Y, et al. Endoscope contamination from HBV- and HCV-positive patients and evaluation of a cleaning/disinfecting method using strongly acidic electrolyzed water[J]. Digestive Endoscopy, 2003, 15: 19-24.

Disinfection effect and cleaning mode determination for milk tank using electrolyzed water

Liu Yu1,2, Wang Chaoyuan1,2,3※, Shi Zhengxiang1,2,3, Li Baoming1,2,3

(1.100083,; 2.100083,;3.100083)

Whole milk contains plenty of nutrient elements, and it is regarded as “liquid gold”. However, the adhesiveness of the elements makes them easily attach on the inner surface of milking system, which provides a good environment for microorganism growth. A mass of microorganisms can form a biofilm in the milking system, which is reported as a main contaminant of the system. Thereby, washing the milking system before and after milking the cows is a very important way to keep the milking system in a good hygiene condition, and beneficial to milk quality. In practical production of dairy farms, the traditional clean-in-place (CIP) process includes 4 steps: 1) Warm water rinsing; 2) Alkaline or acidic detergent cleaning circularly; 3) Warm water rinsing; and 4) Sanitizer or 90-95 ℃ hot water cleaning before next milking. In Step 2, chemical detergent with strong corrosivity is commonly used. Its residue may result in milk quality issue, and long term of usage is harmful to both the milking equipment and workers. Furthermore, the treatment of waste water containing detergent generated in the process is still a challenge, and its discharge may also present environmental risks. Thus, it is highly needed to find an alternative solution, which is more environmentally friendly and less harmful, to replace the traditional detergent. Electrolyzed water (EW), as an emerging, green and environment friendly detergent, has been widely applied in food industry and medical industry. Alkaline electrolyzed water (AlEW) and acidic electrolyzed water (AEW), with similar properties to the traditional alkaline and acidic detergent used in milking system, are promising options. Slightly acidic electrolyzed water (SAEW) with pH value ranging from 5.5 to 6.5, was considered in this study because of its low corrosivity and high bactericidal activity compared with AEW. Aiming at finding an optimal mode of using AlEW and SAEW in cleaning milk tank, and reducing cleaning costs, this study tested the effect of using AlEW with the parameters of 8 min treatment time, 70.3 ℃ cleaning temperature and pH value of 12, as well as SAEW under the condition of 9.9 min treatment time, 37.8 ℃ cleaning temperature, and available chlorine concentration of 60 mg/Lto clean a 100 L milk tank. The modes were set as “AlEW for one time + SAEW for one time” (cleaning the tank with AlEW in the first time and then with SAEW in the second time), “AlEW for 2 times + SAEW for one time” (cleaning with AlEW for 2 times and then with SAEW in a third time) and “AlEW for 3 times + SAEW for one time” (cleaning with AlEW for 3 times and then with SAEW in a fourth time). Cleaning effect of electrolyzed water was compared with that of commercial detergent (Super, DeLaval Co. Ltd., Tianjin, China), following the manufacture’s recommendation of using “alkaline detergent for 2 times + acidic detergent for one time” mode. Results showed that both AlEW and SAEW were highly efficient in removingmicroorganism and ATP (adenosine triphosphate) in the milk tank, and the removing rates were comparable or better than that of commercially used detergent (Super), indicating their potential in cleaning and disinfecting of milking system. Based on cleaning effect and costs, the mode of “AlEW for one time + SAEW for one time” was recommended. Field experiment of using AlEW and SAEW in commercial dairy farm is suggested, and its application is expected in the future.

disinfection; cleaning; alkaline electrolyzed water; slightly acidic electrolyzed water; milk tank

10.11975/j.issn.1002-6819.2017.20.037

S815.4

A

1002-6819(2017)-20-0300-07

2017-05-26

2017-09-06

国家863课题(2013AA10230602)、国家奶牛产业技术体系(CARS-36)

刘 羽,女,汉族,河北永年人,博士生,研究方向为设施畜禽养殖环境与控制。Email:xiaohaizhibei@cau.edu.cn

※通信作者:王朝元,男,汉族,安徽寿县人,副教授,研究方向为设施畜禽养殖过程控制与环境。Email:gotowchy@cau.edu.cn

中国农业工程学会高级会员:王朝元(E041200616S)

刘 羽,王朝元,施正香,李保明. 储奶罐电解水清洗除菌效果与清洗模式优选[J]. 农业工程学报,2017,33(20):300-306. doi:10.11975/j.issn.1002-6819.2017.20.037 http://www.tcsae.org

Liu Yu, Wang Chaoyuan, Shi Zhengxiang, Li Baoming. Disinfection effect and cleaning mode determination for milk tank using electrolyzed water[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(20): 300-306. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.20.037 http://www.tcsae.org