低压模化对燃气轮机燃烧室工作特性影响的数值分析

何 念,陈明敏,高贤智,尹静姝

(上海电气燃气轮机有限公司,上海200240)

低压模化对燃气轮机燃烧室工作特性影响的数值分析

何 念,陈明敏,高贤智,尹静姝

(上海电气燃气轮机有限公司,上海200240)

为研究低压模化对于燃气轮机燃烧室工作特性的影响,采用A N SY S软件的FLU EN T模块,对燃烧室在低压模化以及低压1/3尺寸模化条件下的燃气轮机燃烧室分别进行数值模拟研究,并与在全压条件下的燃烧室计算结果进行对比分析。计算结果表明:在低压模化条件下,燃烧室的流线形态与全压下基本相同;由于压力对于化学反应平衡的影响,在低压条件下燃烧室的壁温相比在全压下的平均降低70~1 00 K,其出口温度场指标比在全压下的更好;由于受燃烧室入口空气压力的影响,在低压条件下燃烧室的燃烧效率和流阻损失均比在全压下的低;另外,由燃烧室压力和尺寸的变化引起的燃烧室内温度分布变化,造成N O源分布的不同及燃烧室内N O的生成速率发生巨大变化,导致燃烧室N O x的排放水平不同,并验证了压力指数。其计算结果可为燃气轮机燃烧室的低压和常压模化试验提供参考。

燃烧室;燃气轮机;低压模化;工作特性;数值模拟

0 引言

燃烧室的研究和工程设计至今仍以试验方法为主,主要因为燃烧室及其工作过程非常复杂,所以在工程条件下的许多问题尚不能完全用数学分析的方法解决。燃烧室的试验方法分为原型试验法和物理模型试验法。原型试验法是在实际燃烧室(或燃烧器)上进行各参数的测量,即在实际燃烧室(或燃烧器)上进行全压试验;物理模型试验法则采用原型尺寸的燃烧室(或燃烧器),但在简化或缩小的工况参数下进行试验(称为低压试验),或者采用放大或缩小的燃烧室(或燃烧器)的模型(一般为缩小的模型)进行试验测量(称为尺寸模化试验)[1]。

在实际的燃烧室设计和调试过程中,都期望在全压(或全参数)条件下对燃烧室进行准确、可靠地调节。然而,一方面,现代燃气轮机正在向高压比、高初温、大流量、大功率的方向发展;另一方面,燃气轮机燃烧室在设计、研发过程中需要进行大量试验和调试。因此,在全压(或全参数)条件下对燃烧室进行设计和调试,虽然所得的结果可靠,但实际试验有很大的局限性,如对试验的气源要求非常高、设备复杂、周期长、费用大等[1-3]。为此,研究人员一直在探索和研究燃烧室模拟试验的方法。

燃烧室的模拟试验方法多种多样,其中最令人关注的是燃烧室在低压条件下按照等容积流率的规律进行模拟试验的方法[2]。中国的许多学者在燃气轮机燃烧室模拟试验的方法方面做了大量有益的探索。陈丹之[4-5]研究了燃烧室在低压工况下的模化准则;焦树建[2,6-7]在低压条件下,按等容积流率的规律设计和调试了多种燃气轮机燃烧室。但研究大多或者偏重于对低压模拟试验的模化准则进行理论探索,或者偏重于燃烧室低压调试试验的经验总结。Yufeng Cui等[8]利用数值模拟的方法研究了压力对某型燃用中热值合成气燃烧室燃烧性能的影响,但仅仅分析了燃烧室性能的1、2个方面,并且对于全压/低压试验也很难形成有效的指导作用。

本文对燃烧室低压模化以及低压1/3尺寸模化条件下的燃气轮机天然气燃烧室进行数值模拟,并对比分析在全压条件下燃烧室的工作特性,探索燃烧室低压、常压模化试验的方法论,为燃烧室的低压和常压模化试验提供参考。

1 数值模拟方法

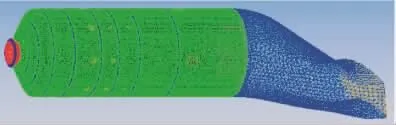

1.1 几何模型及网格

燃烧室计算几何模型如图1所示。该模型为分管式燃烧室、单个火焰筒。在火焰筒筒体上均布2排主燃孔、1排掺混孔以及7列冷却孔,火焰筒头部也均布2列冷却孔。燃烧器采用扩散燃烧方式、旋流器为轴流式。

图1 燃烧室计算几何模型

计算过程的计算域选取在进入火焰筒各孔与旋流器直到燃烧室过渡段出口的燃烧室核心部分。空气与燃料在这一区域发生复杂的湍流流动与燃烧,是燃烧室的最重要部分,也是数值模拟最关心的区域。此核心部分又可以划分为3个区域:

(1)头部及靠近火焰筒壁面的区域。拟采用精细的小尺寸非结构化网格可以完好再现该区域复杂的几何结构;

(2)火焰筒中空气与燃料发生燃烧的主要空间区域。拟采用结构化网格提升计算的速度与精度;

(3)靠近燃烧室出口的区域,即过渡段的区域。该区域对燃烧过程没有太大影响,拟采用尺寸相对较大的非结构化网格节省计算成本。

将各区域网格画好之后,通过网格拼接技术,就可得到整个计算域的网格,如图2所示。

图2 计算网格

1.2 数学模型

数值模拟计算采用ANSYS软件的FLUENT模块进行。在计算过程中的物理模型选择如下。

(1)湍流模型。由于空气旋流器会在燃烧室头部形成一定的旋流强度,燃烧室腔体内的流动选用Realizable k-epsilon模型。输运方程为

式中:Gk为由速度梯度引起的应力生成项;C1=max(0.43);υ为运动黏度;C2=1.9;σk=1.0;σε=1.2。

(2)辐射模型。由于燃烧室内温度较高,故应考虑燃烧室内部气体与颗粒之间的辐射换热,计算选择P1辐射模型。

(3)燃烧模型。计算选择Non-Premixed Combustion模型(PDF模型)。计算NOX排放时,考虑了热力型和快速型NOX的生成机理,O和OH离子的浓度由部分平衡方法计算,NOX生成速率的时均值采用混合分数(mixture fraction)的概率密度函数(PDF)进行计算。输运方程为

式中:f为随机变量,可运用概率密度函数P(f)来描述其脉动性质;σf、Cg1和Cg2为一般常数,分别取0.85,2.86 和 2.0。

1.3 边界条件

在全压条件下燃烧室的进、出口条件见表1。

表1 在全压条件下燃烧室进、出口边界条件

为了保证流经燃烧室的雷诺数大于临界雷诺数,在低压模化条件和低压1/3尺寸模化条件下的压力选为152 kPa,其他参数均按照等速度准则确定,燃料量按等当量比确定。

计算采用的天然气组分见表2。

表2 天然气组分

2 计算结果对比分析

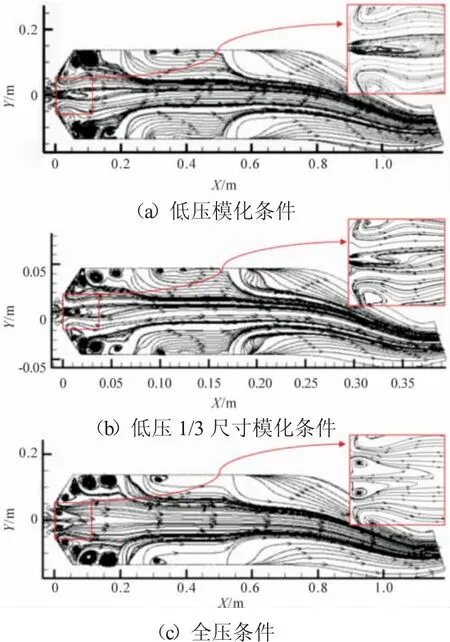

2.1 流场分布

在3种模拟条件下燃烧室的流线分布对比情况如图3所示。从图中可见,燃烧室的流线分布在3种模拟条件下总体上大致相同,并且在燃烧室头部靠近轴线附近形成明显的中心回流区;值得注意的是:在低压模化条件下燃烧室中心回流区的尺寸比在全压条件下明显小一些;另外,在燃烧室头部壁面附近也不可避免地产生了一些“涡”,这些“涡”并不会随燃烧室工作压力或尺寸的变化而消除,因此,其形成主要是由燃烧室头部的特定结构造成的。

图3 在3种模拟条件下的流场分布对比

2.2 温度分布

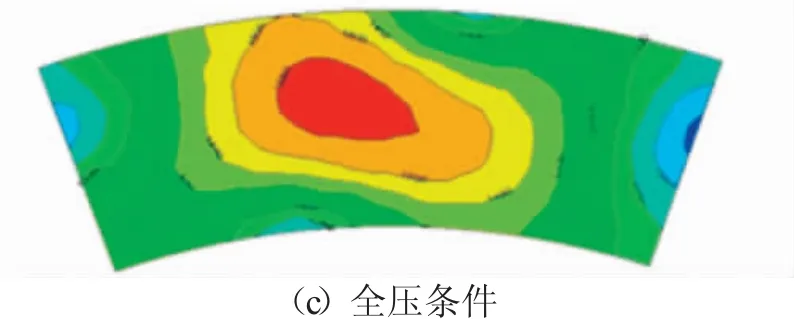

在3种模拟条件下燃烧室出口截面的温度分布对比情况如图4所示。从图中可见,在3种模拟条件下,高温区基本位于出口截面的中心,并且在低压模化条件下燃烧室出口截面中心的温度比在全压条件下的低。燃烧室出口温度随高度的变化如图5所示。在燃烧室出口截面轴对称线上等距离选取21个点,研究3种模拟条件下燃烧室出口温度随高度的变化情况。从图中可见,燃烧室出口温度沿高度的分布规律基本一致,但在相同位置处的温度,在低压模化条件下比在全压条件下的略低,并且燃烧室尺寸的改变也对相同位置处的温度略有影响。

图4 在3种模拟条件下燃烧室出口温度分布对比

图5 燃烧室出口温度沿高度的变化

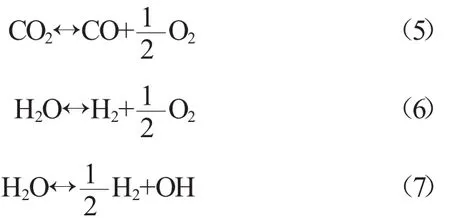

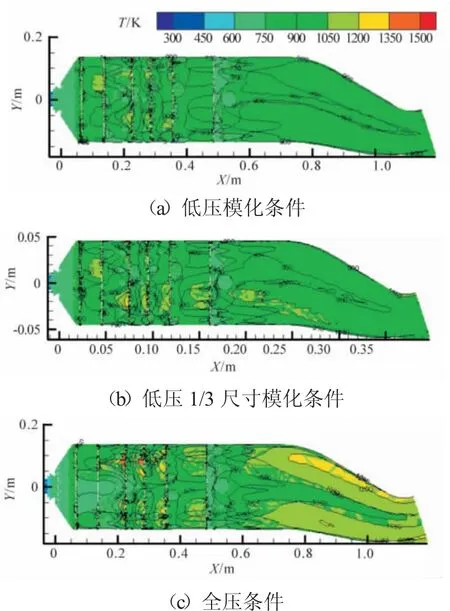

在3种模拟条件下燃烧室出口温度分布指标统计情况见表3。从图中可见,在低压模化条件下燃烧室出口燃气平均温度较在全压条件下的低15~25 K,但前者的出口温度分布系数比后者要好一些,焦树建[2-6]通过大量的试验调试数据也总结了类似的结论。在低压模化条件下燃烧室出口燃气平均温度降低,主要是由压力对化学反应平衡的影响造成的[8-9],在高温条件下燃烧室内存在很多裂解反应(见式(5)~(7)中的H2O和CO2的裂解反应),裂解反应导致反应产物的总摩尔数增加,然而压力的降低总是使化学平衡向着摩尔数增加的方向进行,从而促进裂解反应的进行,由热裂解造成的热损失增多,相应的火焰温度会更低。在3种模拟条件下燃烧室纵截面温度分布对比如图6所示。从图中可见,由于在低压模化条件下燃烧室内的火焰长度比在全压条件下的短,故前者的出口温度分布系数要好。

表3 3种模拟条件下燃烧室出口温度分布指标

图6 在3种模拟条件下燃烧室纵截面温度分布对比

图7 在3种模拟条件下燃烧室壁温分布对比

在3种模拟条件下燃烧室壁温分布对比情况如图7所示。从图中可见,在3种模拟条件下燃烧室的平均壁面温度分别为894.74、917.51、985.87 K,在低压模化条件下火焰筒壁温比在全压条件下的低70~100 K,也比在低压1/3尺寸模化条件下的壁温稍低。由式(5)~(7)可知,当燃烧室工作压力降低时,燃烧产物中的H2O和CO2等3原子、多原子分子含量减少,O2和H2等对称结构的双原子分子含量增加,而在常见温度范围内,双原子分子没有发射和吸收辐射的能力,而一氧化碳、水蒸气、二氧化硫、甲烷和一氧化碳等3原子、多原子以及结构不对称的双原子气体却具有相当大的辐射能力[8],因此,在低压模化条件下,燃烧室内的辐射换热会明显减弱。焦树建[2,6]通过大量试验也总结了“常压试验燃烧室火焰筒壁面的温度一般要比真实参数试验时低100~200℃”的规律。

2.3 燃烧效率

对燃烧室运用热焓法计算其燃烧效率(计算结果见表 4)

式中:ma为燃烧室进口空气质量流量,kg/s;mf为燃料质量流量,kg/s;Hτ4为燃烧室出口燃气滞止热焓,kJ/kg;Hτ3为燃烧室进口燃气滞止热焓,kJ/kg;Hτf为燃料进口热焓,kJ/kg;Hτ3为燃料进口热焓,kJ/kg;Hu为燃料低位发热量,kJ/kg。

表4 在3种模拟条件下燃烧室的燃烧效率

从表中可见,在低压模化条件下燃烧室的燃烧效率比在全压条件下的低2%左右。在入口空气温度不变的条件下,随着入口空气压力的升高,燃烧室燃烧效率会逐渐提高。焦树建[2,6]通过大量试验也总结了“在低压模拟试验时,燃烧效率约比原设计参数条件下的低0.5%~2%”的结论。

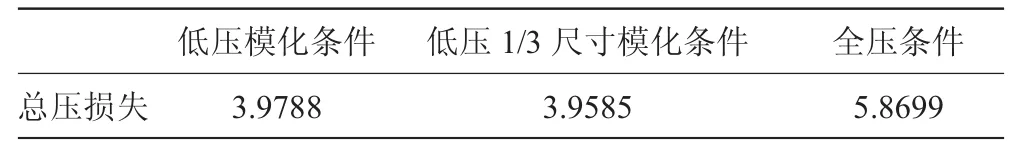

2.4 总压损失

在燃烧室工作时,由于存在摩擦阻力、混合阻力和加热阻力等,出口总压必然低于进口总压。燃烧室总压损失为

式中:pt3为燃烧室进口总压,Pa;pt4为燃烧室出口总压,Pa。

燃烧室总压损失的计算结果见表5。

表5 3种模拟条件下燃烧室的总压损失

在低压模拟条件下燃烧室的总压损失比在全压条件下的小,而缩小燃烧室的尺寸对燃烧室总压损失的影响并不大。实际上,在低压模化条件下的燃烧室进口温度、出口温度、流动速度与在全压条件下的几乎相等,因此,燃烧室的加热损失相差不大,这种变化主要由于燃烧室工作压力的变化而影响燃烧室内部的流动损失,从而影响燃烧室总压损失。

2.5 NOX排放

在3种模拟条件下NOX排放对比情况如图8所示。从图中可见,在3种模拟条件下NOX排放差异明显。根据国家标准《火电厂大气污染物排放标准》[10]和行业标准《固定式燃气轮机大气污染物排放标准》[11]中方法,对数值模拟计算结果进行折算(折算方法见式(10)),结果见表 6。

式中:Em为折算的NO排放浓度;Er为实测的NO排放浓度;Cr为实测的烟气含氧量,%;Cm为折算的烟气含氧量,按15%计算。

图8 在3种模拟条件下NOX排放对比

表6 在3种模拟条件下NO排放对比数据

从表中可见,压力的变化对燃烧室的NO排放产生了显著影响,由于压力的变化引起燃烧室内的温度分布变化,进而导致燃烧室内快速型NO源分布的差别以及燃烧室内NO的生成速率发生巨大变化。此外,在低压模化条件下,燃烧室尺寸的减小引起了高温区范围的减小,从而引起NO排放的降低。

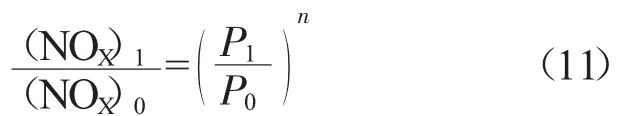

由于低压模化条件是通过相似原理确定的,空气/燃料流速、空气温度均与全压条件下保持一致,所以只有压力的影响需要考虑。为了进一步评估在低压模化条件和全压条件下NOX排放计算结果的差异,引入“压力指数”的概念,通常,压力对于NOX排放的影响可以表达为[12]

式中:下标1为全压条件;下标0为低压条件;上标n为压力指数。

计算得到n=0.5476。压力指数实际指导意义在于,通过测得在低压模化条件下的NOX排放值后,就可通过压力指数求得在全压条件下的NOX排放值。文献[13]中使用类似的带轴向旋流器的扩散燃烧器对压力指数进行了试验研究,测得在相同当量比条件下压力指数n≈0.55,表明上述压力指数的计算具有一定的参考性。

3 结论

在低压模化以及低压1/3尺寸模化条件下对燃气轮机天然气燃烧室分别进行了数值模拟计算,并与在全压条件下的燃烧室进行对比分析,获得了在模化条件下燃烧室流场分布、温度分布、燃烧效率、总压损失、NOX排放等变化规律,主要结论如下:

(1)获得了燃烧室在低压模化条件下的流场分布,其对于燃烧室在实际工作条件下的流场结构具有一定的预测作用;

(2)获得了燃烧室在低压模化条件下火焰筒壁温、燃烧室出口温度等的分布情况,其较燃烧室的实际工作情况存在一定差异;

(3)由于压力的变化对于燃烧过程的影响,在低压模化条件下燃烧室的燃烧效率、总压损失均比实际工作时低;

(4)初步获得了该燃烧室的“压力指数”,从而可以定性考察由于压力的变化引起燃烧室内的温度分布的变化,进而造成NO排放差异;

(5)由于在低压条件下尺寸的模化可能进一步引起问题复杂化,如缩尺寸引起的燃烧室温度分布、高温区分布的变化,建议在低压试验或常压试验过程中不优先考虑采用缩尺寸或尺寸模化的方法。

[1]郭伯伟.关于燃烧室装置模化的准则[J].工业炉,1986(2):2-9.GUO Bowei.Rules for modeling of combustion chamber[J].Industrial Furnace,1986(2):2-9.(in Chinese)

[2]焦树建.燃气轮机燃烧室 [M].北京:机械工业出版社,1981:301-318.JIAO Shujian.Gas turbine combustor[M].Beijing:China Machine Press,1981:301-318.(in Chinese)

[3]田学清.燃气轮机燃烧室模化准则的数值模拟研究[D].北京:中国科学院工程热物理研究所,2004.TIAN Xueqing.Numerical simulation study on modeling standard of gas turbine combustor[D].Beijing:Institute of Engineering Thermophysics,Chinese Academy of Sciences,2004.(in Chinese)

[4]陈丹之.低速燃烧系统的稳态工况的模化准则 [J].工程热物理学报,1980,1(4):401-407.CHEN Danzhi.The modeling rules of steady performances of combustion systems at low flow Mach Number[J].Journal of Engineering Thermophysics,1980,1(4):401-407.(in Chinese)

[5]陈丹之.燃烧系统的相似理论与模化法则 [J].西安交通大学学报,1968(4):71-86.CHEN Danzhi.Similarity theory and modeling principle of combustion system[J].Journal of Xi'an Jiaotong University,1968(4):71-86.(in Chinese)

[6]焦树建.原型燃烧室的低压模拟试验[J].燃气轮机技术,1995,8(4):36-43.JIAO Shujian.Low pressure test of a prototype combustor[J].Gas Turbine Technology,1995,8(4):36-43.(in Chinese)

[7]4000马力燃气轮机车联合设计组.4000马力燃气轮机车燃烧室的调整试验[J].工程热物理学报,1980,1(2):195-203.The Combined Group for Designing a 4000 HP Gas Turbine.An adjusting test of a gas turbine combustion chamber used in a 4000 HP locomotive[J].Journal of Engineering Thermophysics,1980,1(2):195-203.(in Chinese)

[8]Cui Yufeng,Xu Gang,Yu Bin.The effects of pressure on gas turbine combustor performance an investigation via numerical simulation[C]//ASME Turbo Expo:Power for Land,Sea,&Air,2006,1:533-540.

[9]Lefebvre A H.Gas turbine combustion[M].New York:Hemisphere Publishing Corporation,1983:311-379.

[10]环境保护部.国家质量监督检验检疫总局.GB 13223-2011火电厂大气污染物排放标准[S].北京:中国标准出版社,2011:4-5.Ministry of Environmental Protection.General Administration of Quality Supervision,Inspection and quarantine of the PRC.GB 13223-2011 Emission standard of air pollutants for thermal power plants[S].Beijing:Standards Press of China,2011:4-5.(in Chinese)

[11]北京市环境保护局,北京市质量技术监督局.DB 11/847-2011固定式燃气轮机大气污染物排放标准 [S].北京:中国标准出版社,2011:4-5.Beijing Environmental Protection Administration,Beijing Municipal Bureau of Quality and Technical Supervision.DB 11/847-2011 E-mission standard of air pollutants for stationary gas turbine[S].Beijing:Standards Press of China,2011:4-5.(in Chinese)

[12]Wang Difei,Sahai Vivek,Cheng Dah Yu.A combustion test facility for testing low NOx combustion systems[C]//Conference:ASME Turbo Expo 2002:Power for Land,Sea,and Air,2002:821-827.

[13]Bhargava Anuj,W Kendrick Donald,B Colket Meredith,et al.Pressure effect on NOx and CO emissions in industrial gas turbines[C]//Conference:ASME Turbo Expo:Power for Land,Sea,&Air,2000:17-25.

Numerical Analysis on Influence of Low Pressure Modeling on Operation Characteristics of Gas Turbine

Combustor

HE Nian,CHEN M ing-min,GAO Xian-zhi,YIN Jing-shu

(Shanghai Electric Gas Turbine Co.,Ltd.,Shanghai 200240,China)

In order to study the influence of low pressure modeling on operation characteristics of gas turbine combustor,the full-size gas turbine combustor and its 1/3 size model combustor at low pressure condition were simulated by using FLUENT model of ANSYS software,and the calculation results were compared with full-size combustor in full pressure condition.The simulation results show that in low pressure condition,stream line distribution in the combustor are substantially the same as that in full pressure condition.Due to affect of on the pressure chemical reaction equilibrium,the liner wall temperature in low pressure condition is averagely 70 K to100 K lower than that in full pressure condition,and the outlet temperature pattern factor in low pressure conditions is better.Because of the impact of inlet pressure,combustion efficiency and total pressure loss in low pressure condition are lower than in full pressure condition.In addition,because of the temperature distribution change in the combustor caused by the change of combustor pressure and size,the distribution of NO sources and the growth rate of NO change a lot,so NOx emissions in three different conditions are much different.Furthermore,the pressure impact index is verified.The results can provide references for gas turbine combustor low-pressure and atmospheric pressure test.

combustor;gas turbine;low pressure modeling;operation characteristics;numerical simulation

V 231.2

A

1 0.1 3477/j.cnki.aeroengine.201 7.02.003

2016-09-16

何念(1986),男,硕士,工程师,主要从事燃气轮机燃烧设计工作;E-mail:henian@shanghai-electric.com。

何念,陈明敏,高贤智,等.低压模化对燃烧室工作特性影响的数值分析[J].航空发动机,2017,43(2):10-16.HE Nian,CHEN Mingmin,GAO Xianzhi,etal.Numericalanalysison influence oflowpressure modelinginfluence on operation characteristicsofgasturbine combustor[J].Aeroengine,2017,43(2):10-16

(编辑:张宝玲)