航空发动机分布式智能导叶控制装置设计

杜 砾,王 莹,杨晓强,薛国杰,闫赛超

航空发动机分布式智能导叶控制装置设计

杜 砾1,王 莹2,杨晓强2,薛国杰2,闫赛超2

(1.西安航空学院电子工程学院;2.中国航发西安航空动力控制有限公司西安710077)

针对某型发动机电子控制器,对航空发动机分布式控制系统进行了初步研究。设计了1种基于分布式控制,用A D 598、TM S320F281 2 D SP和CA N总线构成的航空发动机智能导叶控制装置。阐述了智能导叶控制装置的壳体设计方法,以及TM S320F281 2最小系统、基于A D 598的LV D T(线性可变差动变压器)信号调理电路、电液伺服阀电流驱动电路(电流输出电路)、CA N总线接口电路和D/A转换模块等电路的设计方法,简述了软件系统设计。通过完成半物理试验,基本满足了对风扇进口可调叶片角度α1、高压压气机进口可调静子叶片角度α2的控制要求。结果表明:该装置具备体积小、智能化程度高、控制效果好等特点。

分布式控制;导叶控制;TM S320F281 2;CA N总线;航空发动机

0 引言

在近几十年的时间里,航空发动机控制系统由简单的机械液压燃油控制系统发展到现今应用的全权限数字电子控制系统(FADEC)。由于采用集中式控制,随着控制变量、控制功能的增加,FADEC系统在研制周期、研制成本、软件可靠性、系统可维护性、系统可扩展性、控制器质量与尺寸等方面暴露出的问题日益严重。分布式控制系统理论(Distributed Control System)的应用是解决这些问题的重要途径之一,其主要创新点在于:在传统的传感器和执行机构中集成微处理器并使之成为智能传感器节点和智能执行机构节点,提高传感器系统的精度并获得更多关于整个发动机的信息,通过数据总线与中央控制器进行通讯,而中央控制器(或称主节点控制器)仅完成高级控制逻辑、算法和发送命令等功能,减轻其负担。由主节点控制器、智能传感器节点和智能执行机构节点组成的“局域网”是航空发动机分布式控制系统的核心部分[1-5]。

分布式控制系统理论的引入对航空发动机控制系统领域内许多关键技术(包括系统结构、总线技术、智能元件、分布式电源总线技术、尤其是高温电子元器件技术)提出了更高要求。近年来,国内外学者针对这些关键技术均有不同研究。宋军强等[1]分析了航空发动机分布式控制系统的研究现状,对前述几项关键技术进行了技术成熟度(TRL)评估;考虑到航空发动机分布式控制系统中存在的丢包问题,宋军强等[6]基于带输入积分的状态反馈控制器提出了某涡扇发动机分布式控制系统丢包增益重构补偿策略,保证了存在数据丢包的发动机分布式控制系统的性能和稳定性;关越等[7]提出了将时间触发TTCAN(Time-Triggered)总线应用于航空发动机分布式控制通讯总线的构想;针对航空发动机非线性分布式控制系统的故障诊断问题,翟旭升等[8]提出了基于Takagi-Sugeno(T-S)模糊模型的非线性建模方法,建立了具有网络诱导时延的非线性分布式控制系统模型,并为其建立了具有时延补偿功能的故障观测器;高毅军等[9]提出了基于分布式控制的电动燃油泵方案,主要论述了燃调系统的实现;张世英等[10]将BP神经网络应用于1种适用于航空发动机分布式控制系统的智能压力传感器设计;李光耀等[11]针对航空发动机分布式控制系统设计了原理样机,并对关键技术中的CAN总线数据传输、控制系统的同步等问题进行了详细分析[12]。

本文设计了1种基于CAN(Control Area Network)总线和TMS320F2812[13-16]的分布式智能导叶控制装置。该导叶控制器具有体积小、智能化程度高、控制效果好等特点,并通过了调试试验和车间半物理试验验证。

1 智能导叶控制装置构成

航空发动机分布式控制系统原理如图1所示。其中的导叶控制是航空发动机控制中1个非常重要的控制环节。风扇进口可调叶片角度α1、高压压气机进口可调静子叶片角度α2均需要通过调节作动筒的位置来控制。智能导叶控制装置是数控系统导叶控制的智能执行机构,发动机电子控制器根据工作状态通过数据总线发出导叶控制信号给智能导叶控制装置电子单元,电子单元经数据采集、处理后发出电流信号给电液伺服阀,控制电液伺服阀内部的阀芯位置,阀芯位置控制油液的流量大小,流量大小控制作动筒的动作速度[17],完成电液伺服阀的液压控制,与作动筒相连的线位移传感器反馈信号至电子单元,进行数据处理后得出偏差信号并进行电液伺服阀的输入电流补偿,实现闭环反馈。智能导叶控制装置通过数据总线与主节点控制器进行通信,如图2所示。

图1 航空发动机分布式控制系统原理

图2 智能导叶控制装置原理

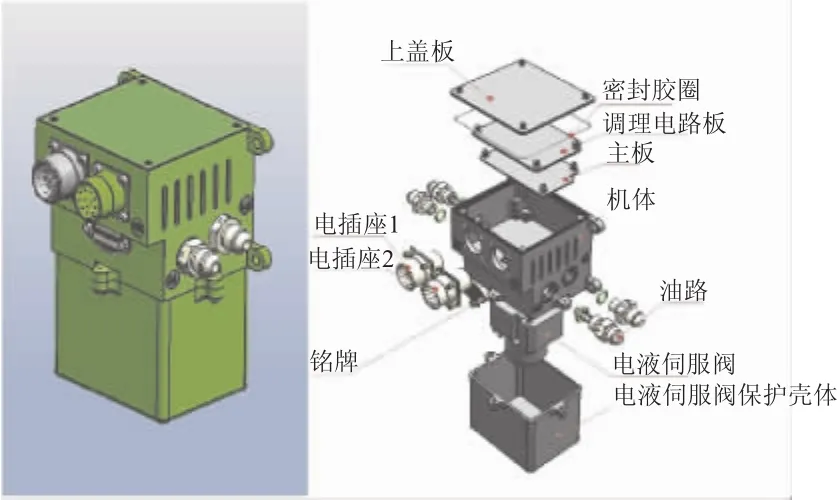

1.1 壳体设计

在壳体设计中,零件尺寸相对简单,无特殊加工尺寸及要求,在保证附件性能和强度的前提下尽量减小其体积和质量;按锻件设计,便于壳体的外形加工,内部油路也均设计成直油路,并尽量缩短油路长度以易于加工,缩短加工周期。装置外观及壳体内部结构如图3所示。

图3 智能导叶控制装置外观和壳体内部结构

1.2 智能导叶控制装置硬件系统构成

智能导叶控制装置的硬件系统(图2)主要由TMS320F2812 最小系统[18]、基于 AD598 的 LVDT(线性可变差动变压器)信号调理电路、电液伺服阀电流驱动电路(电流输出电路)、CAN总线接口电路、D/A转换模块等模块构成。微处理器芯片选用TI公司的TMS320F2812 DSP;电源总线选取中科天地公司的DC/DC变换器及滤波器,采用具有厚膜技术的集成电源转换模块,具有电压稳定、纹波系数小的特点;数据总线选用CAN总线,F2812 DSP与CAN总线的物理接口采用SN65HVD231D驱动芯片;SN65HVD231D使用阻抗为120 Ω双绞线为通信介质,信号采用差动发送和差动接收。

选用AD598芯片构成LVDT信号调理电路,自带正弦波激励信号(20~20000 Hz),通过内部激励修正可以很精确地将LVDT的正弦波反馈电压处理为直流电压。该电路的功能是将LVDT的位移量转换为0~3 V的信号,输入DSP芯片A/D口进行处理。AD598处理电路参数包括激励源幅值、激励源频率、输入输出带宽、输出增益和输出偏置,均可由外围电阻值和电容值确定,可从手册上查出传感器的特性参数 VA+VB(感应电压)、VPRI(传输比)、S(灵敏度),然后通过AD598芯片手册提供的计算公式及图表进行选取和计算。LVDT信号调理电路如图4所示。

图4 LVDT信号调理电路

根据LVDT传感器的副线圈电压幅值之和为固定值的特点,设计监控电路(加法器)对线圈状态进行监控。设计由运算放大器外加电容电阻构成加法器电路对线圈状态进行监控。若线圈断开连接,VA+VB的值发生异常,通过处理送入DSP芯片A/D口的数据来判断整个测量回路是否正常工作。在如图4所示的电路中,经试验得知VA1与VB1为正弦波,经二极管D2、D3整流后送入由OP07组成的反相运算求和电路中求和,相当于将这2路经过整流后的信号进行波形叠加,然后送入DSP芯片A/D口采集,由软件算法进行判断。

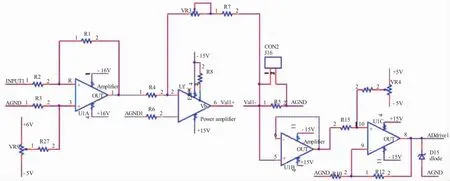

电流输出电路主要用于给电液伺服阀提供激励电流。由于DSP2812芯片本身无D/A转换功能,设计中采用直接外接D/A芯片进行数模转换,转换速度快、精度高且输出电压稳定。经D/A输转换后的输出电压与基准电压输入调偏电路,通过电压电流转换电路即可实现电流的正负输出。选用DAC7725数模转换芯片时,将DSP2812数据线和地址线与之相连。必须指出的是,DSP2812端口电压为3.3 V,而DAC7725端口电压为5 V,因此需要使用3.3 V转5 V芯片进行电平匹配,否则会引起电流倒灌烧坏DSP芯片。同时由DSP2812引出1路PWM信号对DAC7725进行选通控制。电流输出电路原理如图5所示。

图5 电流输出电路原理

电液伺服阀驱动电路如图6所示。要求在Val端加0~5 V的电压,在Val+、Val-端(接电液伺服阀)输出响应的电流信号。因此由DSP芯片输出0~5 V电压,经运算放大器和功率运算放大器组成的调偏电路后,由功率放大器输出0~40 mA电流,控制电液伺服阀。另外,ADdrive1信号为输出至DSP芯片的监控线圈信号,若线圈正常,输出0~3 V;若线圈断开,则无输出。

图6 电液伺服阀驱动电路

1.3 智能导叶控制装置软件设计

本系统为1个实时快速调节系统,系统对软件在信号采集、数据传输、数据处理上均要求快速、实时,同时具有较高的抗干扰能力。

控制软件应具有以下功能:

(1)采集模拟量、数字量输入信号,并进行滤波防抖等处理;

(2)根据需要进行控制计算和逻辑判断;

(3)输出控制信号;

(4)具有自检功能;

(5)故障诊断及处理功能;

(6)数据总线传输功能;

(7)软件采用模块化设计,如图7所示。

图7 控制软件结构功能

2 导叶控制装置性能调整试验及结果

为验证所设计的装置是否满足设计要求,按照设计方案对装置进行试验。以风扇进口可调叶片角度α1控制为例,进行α1控制速率试验和控制阶跃响应试验,试验结果分别如图8、9所示。

从试验曲线中可见:

(1)根据主节点控制器的控制指令,实现了对α1、α2的智能控制,响应速度快;

图8 α1控制速率试验

图9 α1控制阶跃试验

(2)通过CAN总线实现了α1、α2角度和当前状态信号等的数据传输;

(3)装置接收上位机过渡态控制指令,独立实现了导叶的过渡态控制(阶跃试验),并实现了导叶的小闭环控制。

3 结论

本文设计的智能导叶控制装置,能够根据控制需求实现小闭环控制,仅需要总线接口与外部通讯,简化了整个控制系统的结构,初步实现了分布式控制的理论。由于使用了模块化设计,将控制功能、电路单元和伺服作动装置模块化,并采用智能化接口,可以实现单元级更换。减少了系统设计的重复性,使控制系统的设计与研制难度降低,同时有助于系统的故障定位,降低排故的难度。同时,分担了FADEC的部分功能,减轻了FADEC的负担,并及时向FADEC传输状态参数,降低了控制系统的复杂度,为FADEC实现健康管理、故障检测与隔离等功能的扩展提供了条件。分析试验数据发现,子系统在阶跃控制时,包括上升时间及超调量等性能均不满足要求值。后续需要软件测试D/A输出的延时等相关参数,确定影响系统动态性能的主要因素,在此基础上进行优化设计,达到相关性能要求。

[1]宋军强,潘慕绚,黄金泉.航空发动机分布式控制系统技术分析及系统方案[J].航空动力学报,2013,28(10):2391-2400.SONG Junqiang,PAN Muxuan,HUANG Jinquan.Technology analysis and system scheme for aero-engine distributed control system[J].Journal of Aerospace Power.2013,28(10):2391-2400.(in Chinese)

[2]Behbahani A,Tulpule B.Perspective for distributed intelligent engine controls of the future[R].AIAA-2010-6631.

[3]Cully D.Transition in gas turbine control system architecture:modular distributed and embedded[R].NASA-TM-2010-216806.

[4]郭迎清,章泓.航空发动机分布式控制系统综述 [J].航空发动机,2003,29(3):52-55.GUO Yingqing,ZHANG Hong.Survey of the distributed control system for an aero engine[J].Aeroengine,2003,29(3):52-55.(in Chinese)

[5]黄金泉,徐科.航空发动机分布式控制系统结构分析 [J].航空动力学报,2003,18(5):698-704.HUANG Jinquan,XU Ke.Distributed control system for aero-engines:a survey[J].Journal of Aerospace Power,2003,18(5):698-704.(in Chinese)

[6]宋军强,黄金泉,潘慕绚.存在数据丢包的航空发动机分布式控制器设计[J].航空发动机,2016,42(5):8-13.SONG Junqiang,HUANG Jinquan,PAN Muxuan.Controller design for aero engine with communication dropout in DCS[J].Aeroengine,2016,42(5):8-13.(in Chinese)

[7]关越,黄金泉.基于DSP的航空发动机分布式控制TTCAN总线的节点设计[J].航空发动机,2013,39(4):61-66.GUAN Yue,HUANG Jinquan.Design of TTCAN node for aero-engine distributed control system based on DSP[J].Aeroengine,2013,39(4):61-66.(in Chinese)

[8]翟旭升,谢寿生,苗卓广,等.基于T-S模糊模型的航空发动机非线性分布式控制系统故障诊断[J].航空动力学报,2013,28(6):1429-1435.ZHAI Xusheng,XIE Shousheng,MIAO Zhuoguang,et al.Fault detection of aero-engine non-linear distributed control system based on T-S fuzzy model[J].Journal of Aerospace Power,2013,28(6):1429-1435.(in Chinese)

[9]高毅军,黄金泉,唐世建.基于分布式控制的航空发动机电动燃油泵方案研究[J].燃气涡轮试验与研究,2012,25(12):36-40.GAO Yijun,HUANG Jinquan,TANG Shijian.Aero-engine electromotion fuel pump based on distributed control[J].Gas Turbine Experiment and Research,2012,25(12):36-40.(in Chinese)

[10]张世英,于玺兴,朱杰堂.基于BP神经网络的智能压力传感器设计[J].弹箭与制导学报,2010,30(5):215-217.ZHANG Shiying,YU Xixing,ZHU Jietang.A design of smart pressure sensor based on BP neural network[J].Journal of Projectiles,Rockets,Missiles and Guidance.2010,30(5):215-217.(in Chinese)

[11]李光耀,郭迎清,祁新杰.航空发动机分布式控制系统原理样机研制[J].计算机测量与控制,2009,17(5):865-868.LI Guangyao,GUO Yingqing,QI Xinjie.Construction of distributed aero-engine control system demonstrator[J].Computer Measurement&Control,2009,17(5):865-868.(in Chinese)

[12]李光耀,郭迎清,王海泉.基于CAN总线的航空发动机分布式控制系统通信研究[J].测控技术,2009,28(1):62-66,69.LI Guangyao,GUO Yingqing,WANG Haiquan.Communication research on CAN based distributed aero-engine control system[J].Measurement&Control Technology,2009,28(1):62-66,69.(in Chinese)

[13]何鹄环,郭迎清.基于DSP和CAN的航空发动机分布式控制系统设计[J].航空计算技术,2006,36(1):30-32.HE Huhuan,GUO yingqing.Design of a distributed aero-engine control system based on DSP and CAN[J].Aeronautical Computing Technique,2006,36(1):30-32.(in Chinese)

[14]徐科,黄金泉.基于分布式控制的航空发动机智能温度传感器[J].传感器技术,2004,23(1):24-27.XU Ke,HUANG Jinquan.Smart temperature sensor for aero-engine based on distributed control[J].Journal of Transducer Technology,2004,23(1):24-27.(in Chinese)

[15]徐科,黄金泉,崔勇.航空发动机分布式智能位置控制器[J].仪器仪表学报,2005,26(10):1060-1062.XU Ke,HUANG Jinquan,CUI Yong.Aero-engine distributed smart position actuator[J].Journal of Transducer Technology,2005,26(10):1060-1062.(in Chinese)

[16]徐科,黄金泉,张天宏,等.基于DSP的航空发动机转速传感器设计[J].推进技术,2004,25(2):180-182,186.XU Ke,HUANG Jinquan,ZHANG Tianhong,et al.A speed sensor design based on DSP for aeroengines[J].Journal of Propulsion Technology,2004,25(2):180-182,186.(in Chinese)

[17]孙健国.现代航空动力装置控制[M].北京:航空工业出版社,2001:108-119.SUN Jianguo.Control of modern aviation power device[M].Beijing:Aviation Industry Press,2001:108-119.(in Chinese)

[18]苏奎峰,吕强,耿庆锋,等.TMS320F2812原理与开发[M].北京:电子工业出版社,2005:11-419.SU Kuifeng,LYU Qiang,GENG Qingfeng,et al.Principle and development of TMS320F2812[M].Beijing:Publishing House of Electronics Industry,2005:11-419.(in Chinese)

Design of an Aeroengine Distributed Intelligent Guide Vane Control Device

DU Li1,WANG Ying2,YANG Xiao-qiang2,XUE Guo-jie2,YAN Sai-chao2

(1.Department of Electrical Engineering,Xi'an Aeronautical University;2.AECC Xi'an Aero-Engine Control Company,Xi'an 710077 China)

Based on distributed control,an intelligent guide vane control device for aero engines with AD598,TMS320F2812 DSP and CAN was proposed.The housing design was briefly described.The minimum system for TMS320F2812 and its peripheral circuits,such as the LVDT (Linear Variable Differential Transformer)signal conditioning circuit based on AD598,the electro-hydraulic servo valve current drive circuit(current output circuit),CAN bus interface circuit and D/A conversion module were designed,and the software system of the device was sketched.By completing the semi-physical experiments,the control requirements for fan inlet adjustable blade angle(α1)and the high pressure compressor inlet adjustable stator blade angle (α2)were basically satisfyied.The results show that the device has the characteristics of compact size,high degree of intelligence and excellent control simultaneously.

distributed control;guide vane control;TMS320F2812;CAN bus;aeroengine

V 233.7

A

1 0.1 3477/j.cnki.aeroengine.201 7.02.006

2016-07-01

杜砾(1985),男,硕士,从事航空发动机仿真测试试验教学工作;E-mail:justice_dl@163.com。

杜砾,王莹,杨晓强,等.航空发动机分布式智能导叶控制装置设计[J].航空发动机,2017,43(2):31-35.DU Li,WANG Ying,YANG Xiaoqiang,et al.Design ofan aeroengine distributed intelligentguide vane controldevice[J].Aeroengine,2017,43(2):31-35

(编辑:栗枢)