大型钢桁架管廊桥施工控制分析

连小华

(山西省长治公路分局,山西 长治046000)

1 工程概况

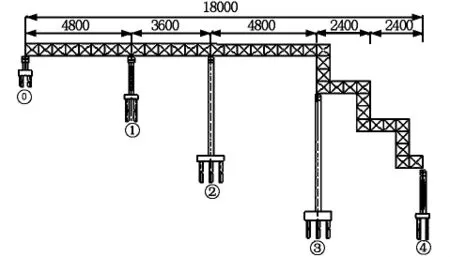

管廊跨河大桥上部采用3层钢桁架结构,桥宽15 m,高6 m;管廊跨河大桥桥长180 m,共4跨,纵向布置为(48+36+48+48)m钢桁架连续梁。桥墩采用空心和实心墩相结合,上部采用钢桁架结构,桥宽15 m,检修通道位于桥梁两侧,各1.5 m宽,布置在桁架底层。

钢桁梁主体结构材质为Q345D,检修走道等附属结构材质采用 Q235C,(48+36+48+48)m钢桁架连续梁1 669.96 t,第二联(48+48+42)m 钢桁梁1 003.42 t,附属结构 365.81 t;支座采用 QZ2500、QZ4000、QZ6000、QZ8000,数量分别为 9个、9个、6个、3个,共计27个。

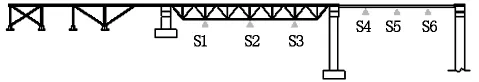

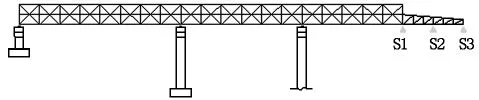

钢桁梁主梁由3片桁架组成,主桁中心距7.5 m,桥面宽度15 m(两边桁中心距),节间6.0 m,桁高6 m,设上、中、下3层横梁,相邻两层横梁间距3.0 m,在上层和下层分别设置上平纵联和下平纵联;主桁桁片采用米字型结构,由上弦杆、中弦杆、下弦杆、斜腹杆和竖腹杆组成,在下弦杆外侧设有检修走道,检修走道宽1.5 m,如图1所示。图1为该桥桥型布置图。

图1 桥型布置图(单位:cm)

主桁上、中、下弦杆均采用箱形断面,断面高600 mm,宽 600 mm,腹板厚度 18 mm,翼板厚度16 mm。斜腹杆和竖腹杆均采用“H”型截面,斜腹杆截面宽度600 mm,高度300 mm,腹板厚度14 mm,翼板厚度14 mm;竖腹杆截面宽度600 mm,高度300 mm,腹板厚度14 mm,翼板厚度14 mm,在支座位置适当加强,加强截面宽度600 mm,高度300 mm,腹板厚度16 mm,翼板厚度18 mm。主桁各杆件之间均采用焊接连接。

主桁设上、中、下3层横梁,均采用“工”型截面,截面高度600 mm,标准截面宽度400 mm,腹板厚度12 mm,翼板厚度18 mm,在管道有水平推力位置,横梁截面适当加强,加强横梁截面高度600 mm,上翼缘宽度640 mm,板厚24 mm,下翼缘宽度400 mm,板厚18 mm。在下层两相邻横梁间另设一道次横梁。各横梁与主桁节点之间采用焊接连接。

主桁采用“X”型上、下平联,平联杆件均采用“工”字型截面,截面高度220 mm,截面宽度220 mm,腹板厚度8 mm,翼板厚度12 mm。上、下平联杆件与主桁通过M24高强度螺栓连接。

图2 主桁架构成(单位:mm)

2 施工过程描述

根据施工方案,管廊大桥0~3号段钢桁架采用连续顶推的施工工艺,3~4号段桁架采用原位拼装,现场搭设钢管支架,吊装机械采用大吨位履带吊搭配施工。

图3 施工平台布置图

具体情况如下:(48+36+48+48)m钢桁架梁全长180 m安装总重约为1 670 t。其中0~3号墩(48+36+48)m梁段为平直连续段,在0号墩一侧搭设拼装平台进行顶推施工,且0~1号墩之间采用贝雷桁架支撑顶推滑道,1~2号墩之间采用预应力钢管支撑顶推滑道,2~3号墩之间采用钢导梁进行顶推[2];3~4号墩48 m梁段主桁架为阶梯段,采用钢管支架逐段安装。

2.1 钢桁架顶推施工顺序

临时基础施工→安装临时支架→安装滑道→拼装钢桁架和导梁→安装顶推设备→技术检查→顶推施工→拆除导梁→顶梁、落梁就位(检查各部件、连接、安装支座等)→拆除临时支架、支墩等。

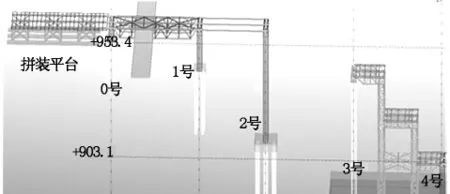

2.2 关键施工步骤(见表1)

表1 关键施工步骤

3 施工控制要点

为确保顶推过程中钢桁架、桥墩的安全,顶推全过程进行监控[3]。考虑顶推法架设的施工特点和过程,施工控制要点为钢桁架线形控制为主,应力控制为辅。钢桁架施工过程中线形控制主要包括横向位移监控及竖向挠度监测,横向位移监控在导道梁顶面,钢桁架梁顶板中线位置每隔10~20 m固定一个小棱镜,分别在顶推前、顶推中、顶推就位后采用全站仪观测小棱镜。根据测设的小棱镜位置推断钢桁架及导梁的横向位移偏差。每次主梁顶推前后对各节点及其他控制断面进行挠度测试,特别对施工过程中最不利断面进行重点测试。应力控制为辅可根据结构受力特点选择关键断面进行应力测试,主要测试断面为钢桁架跨中、四分点和桥墩根部,为了补偿钢构件温度应变并消除影响,在测点同时布置工作应变计和温度补偿应变计。此外,施工过程中,应对墩顶部位的水平位移进行重点监控。

4 施工过程有限元分析

4.1 建立有限元模型

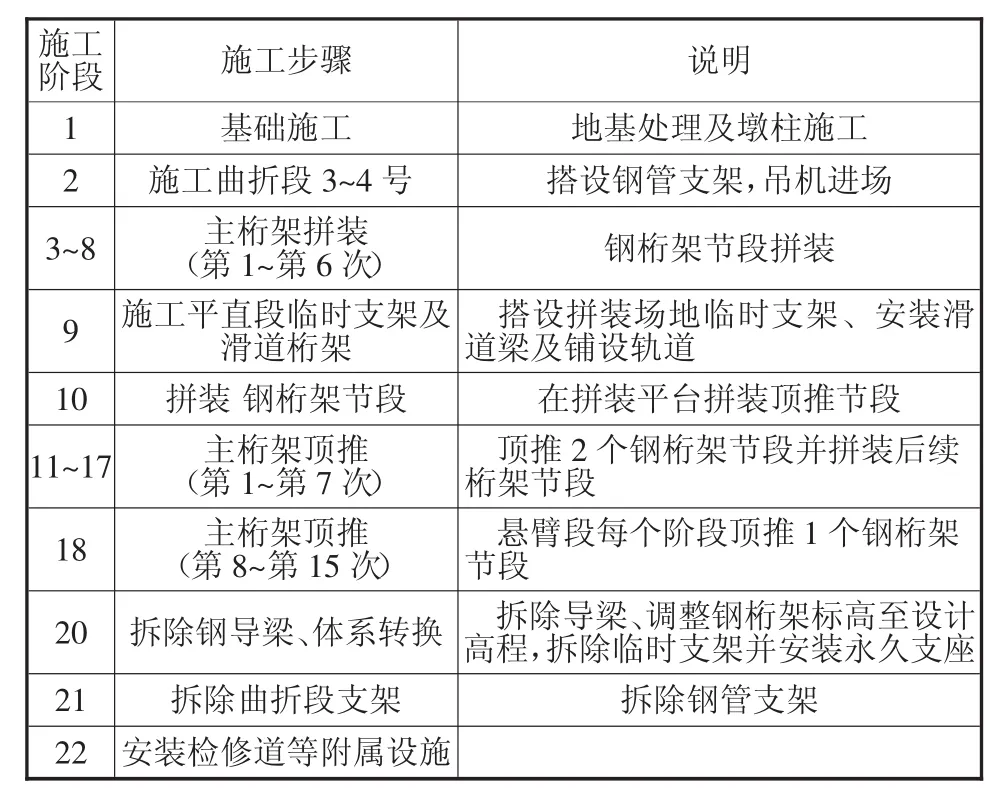

将桥梁按照空间实用理论简化为平面杆系,采用MIDAS/CIVIL(V8.2.1)结构分析程序进行桥梁施工阶段及成桥状态的分析计算。根据管廊跨河大桥设计图纸,建立该桥计算模型。全桥共1 104节点,共分2 813个单元。管廊跨河大桥成桥及施工过程模型[4]如图4所示。

4.2 临时滑道挠度控制分析

图4 分析模型

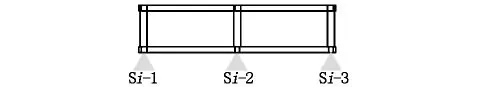

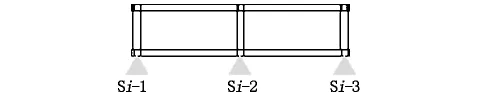

0~1号墩之间采用贝雷桁架支撑顶推滑道,1~2号墩之间采用预应力钢管支撑顶推滑道,为确保顶推过程中钢桁架、桥墩的安全,顶推全过程对临时滑道及钢管的竖向及横向变形进行监控,分别在跨中及四分点布置测试截面即S1~S6截面(如图5所示),每个测试截面横向布置3个测点Si-1~Si-3(如图6所示),如S1截面对应测点Si-1~Si-3。分别在顶推前、顶推中、顶推就位后采用全站仪观测,根据测设的小棱镜变形推断主桁架的位移偏差。

图5 滑道梁及钢管纵断面编号

图6 横断面编号

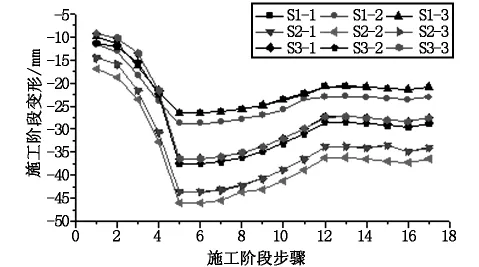

图7 0~1号跨滑道施工阶段变形规律

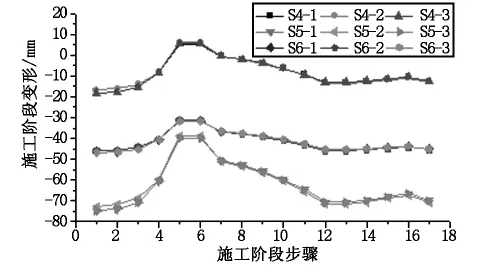

图8 1~2号跨滑道施工阶段变形规律

图7为钢桁架顶推施工过程中1~2号墩之间贝雷桁架支撑顶推滑道的变形规律图,图8为钢桁架顶推施工过程中1~2号墩之间预应力钢管支撑顶推滑道的变形规律图。由图可知,贝雷桁架支撑顶推滑道S1~S3截面在施工过程中最不利变形分别为37 mm、45 mm、27 mm,且同一个断面横向3个测点挠度值略有不同,中间测点大于两侧测点,因为中间滑道承受的主桁架自重较两侧滑道大,与实际情况相符;钢管支撑顶推滑道S4~S6截面在施工过程中最不利变形分别为20 mm、75 mm、48 mm,且同一个断面横向3个测点挠度值略有不同,同时在顶推过程中钢管滑道变形起伏较大,随着顶推过程S4截面和S5截面最大变形差均在30 mm左右,S4截面甚至出现上翘的现象,因此施工过程中,必须根据顶推阶段进行跟踪连续测量。

4.3 导梁挠度控制分析

2~3号墩之间采用钢导梁进行顶推,为确保顶推过程中钢桁架、桥墩的安全,顶推全过程对导梁的竖向及横向变形进行监控[5],分别在导梁的根部、跨中及最前端布置测试截面即S1~S3截面(如图9所示),每个测试截面横向布置3个测点Si-1~Si-3(如图10所示),如S1截面对应测点Si-1~Si-3。分别在顶推前、顶推中、顶推就位后采用全站仪观测,根据测设的小棱镜变形推断主桁架的位移偏差。

图9 导梁测试截面编号

图10 横断面测点编号

导梁施工过程中各阶段累计变形规律如表2。

表2为2~3号墩钢桁架顶推施工过程中导梁的变形规律。导梁在第三顶推阶段达到最大悬臂状态,此处最大悬臂指钢桁架达到最大悬臂,下一个顶推阶段导梁前端到达3号墩即形成前支点,导梁S1~S3截面在施工过程中最不利变形分别为71.5 mm、86 mm、109.5 mm,其中导梁根部截面即主桁架前端最大挠度随着主桁架顶推持续增加,而导梁前端和跨中最大位移均在主桁架的最大悬臂阶段,导梁前端到达3号墩形成前支点后即不再增加。

表2 导梁变形规律mm

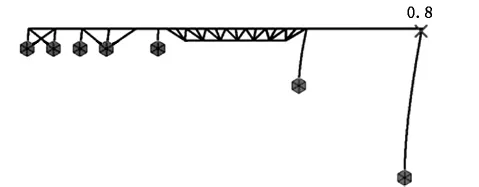

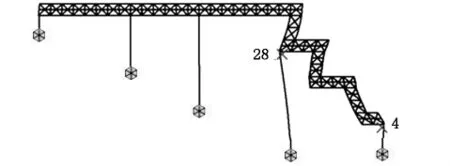

4.4 墩顶水平位移控制分析

管廊跨河大桥施工阶段由于顶推施工产生水平力及结构自重,施工过程中主墩发生水平位移,经分析计算顶推施工过程中2号桥墩及曲折段桁架临时支架拆除阶段3号桥墩均会发生较大的水平位移,图11、图12为施工过程中产生的最不利水平位移变形图。

图11 顶推过程最不利水平位移(单位:mm)

图12 支架拆除阶段最不利水平位移(单位:mm)

由图11、图12可知,施工过程中墩顶最不利水平位移分别为2号桥墩0.8 mm、1号桥墩0.4 mm,支架拆除阶段弯折孔墩顶最不利水平位移3号桥墩墩顶为28 mm,4号桥墩墩顶为4 mm,因此施工过程中应布置测点并在相应施工阶段进行跟踪连续控制。

5 结语

本文以某大型钢桁架管廊大桥为例,首先对该桥的特点、顶推滑道、导梁的布置及施工过程进行了详细描述,同时,对施工过程控制要点进行了总结,最后借助有限元分析手段,分别建立了全桥及施工阶段分析模型,对施工全过程中滑道和导梁关键截面的变形规律以及墩顶的最不利水平位移进行了控制分析,分析发现桁架及钢管支撑滑道跨中截面在施工过程中最不利变形分别为45 mm和75 mm,在顶推过程中滑道变形起伏较大,监控过程中须密切关注;钢导梁根部截面即主桁架前端最大挠度随着主桁架顶推持续增加,最大达到71.5 mm,变形较大,应在主桁架线形控制中充分考虑;此外,由于墩高较大,施工过程中墩顶最大水平位移达到28 mm,必要时应进行顶推;以上分析结果为保证桥梁施工安全提供重要依据,本文的研究成果可供类似工程借鉴。