汽车变速器动态特性测试及激励响应分析

张晓春

(太原市运管局机动车驾驶员培训管理处,山西 太原030006)

随着人们对汽车操纵性、舒适性的关注度不断提高,对汽车振动噪声水平的要求和控制也提出新的要求,其振动与噪声特性已成为汽车性能的重要评价指标[1]。变速器作为汽车的重要部件,其振动噪声水平将直接影响整车的振动噪声性能。汽车变速器总成主要由变速器壳体、齿轮传动机构和操纵机构组成。由于齿轮制造和装配误差等因素的影响,变速器齿轮传动过程中将形成轴系动态载荷,通过轴承作用于变速器壳体,从而引起变速器壳体的振动,形成变速器的辐射噪声。

变速器壳体结构复杂,所受时变激励载荷众多[2],在工作中引起共振倾向较大,因此分析变速器壳体的结构动态特性,及分析计算其动态激励下的响应信息有重要的意义。

1 模态响应求解理论基础

模态作为结构振动过程中的主振动形态,与结构系统自身的属性和材料有关。针对变速器系统其结构运动方程为[3]:

将其解{q}={Φ}ejwt代入结构运动方程,得结构特征方程为:

式中:Φ为模态振型向量;w为固有频率,则式(3)存在解的条件为:

求解结构特征方程可得到n个固有频率及其相应的特征向量,进而由结构系统的各阶模态振型组成系统模态矩阵。

设q为n维空间的任一向量,则在模态坐标空间中,可表示为 n个线性无关向量{Φ1},{Φ2},…,{Φn}组合,即:

则结构系统在动载荷作用下的响应{q}可表示为系统各阶模态振型的叠加,其动力学响应{q}可由系统模态振型为基向量进行表示[4]。

2 变速器动态载荷分析

变速器是一个多齿轮副、多传动轴的柔性传动系统,其结构系统包括轴承、齿轮啮合副、弹性传动轴、变速器壳体结构等柔性构件,Romaxdesigner是多柔性体机械传动分析系统,可综合考虑变速器工作中的弹性接触特性的影响,同时可将变速器壳体、差速器外壳等离散结构件直接导入模型系统,实现有限元模型弹性结构的耦合处理,使获得的变速器工作档位载荷更为真实可信。变速器柔性动力学模型如图1所示。

图1 变速箱动力学模型

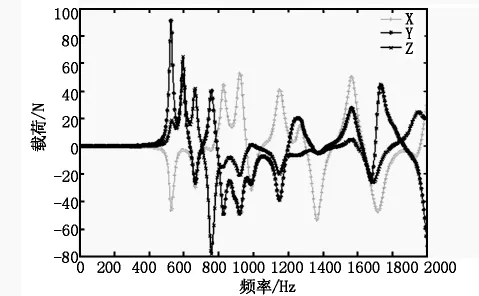

根据变速器工作过程中的载荷特征,通过变速器动力学模型计算获得变速箱各轴承座处频域激励载荷信息,各轴承载荷特征大致相同,0~500 Hz频带内载荷幅值接近0,500~800 Hz频带内载荷比较密集,高频区载荷密集度有所降低,2 000 Hz以上的载荷幅值较小。图2为输入轴的输入端的轴承座3个方向的载荷曲线。

图2 输入轴轴承座3个方向的载荷

3 有限元模型的建立

根据变速器壳体实体模型,综合考虑实体结构因素,将壳体划分为结构适应性强的四面体单元,并进一步对建立好的有限元模型进行收敛性分析,最终确定有限元模型采用四面体单元,单元尺寸为4 mm。变速器壳体部件材料为铝合金YL113,其材料弹性模量为71 000 MPa,密度为2.71×103kg/m3,泊松比为0.36。变速器中连接两部分壳体的螺栓结构采用梁单元模拟,梁单元两端分别与壳体相关表面进行耦合,变速器有限元模型如图3所示。

图3 变速器壳体有限元模型

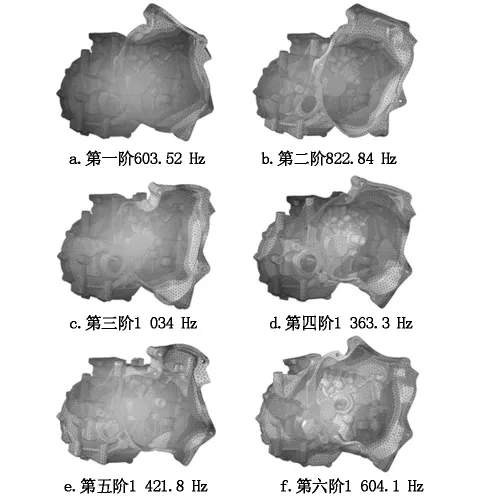

4 变速器动态特性求解

将变速器结构有限元模型导入Abaqus有限元分析平台,应用Lanczos法对变速器结构动态特性进行求解,并提取结构前15阶模态,取其前6阶模态振型分析结果如图4所示。分析结果可看出,变速器的低阶振型主要为变速器近发动机一侧的壳体边缘变形为主,其缺少结构约束并且刚度较小,故变形较大。但在实际工作中由于其与发动机相接,约束由连接螺栓控制,工作变形不大。其中第五阶模态表现为变速器近发动机一侧薄板的扭转变形,第六阶振型相对较为复杂,表现为近发动机一侧的局部的扭转变形。总体来看,在变速器近发动机一侧的结构高频振型表现较为清晰,因此在动态响应分析中应重点关注其结构中较为单薄的部位。

图4 变速器模态振型

5 变速器结构实验测试

模态测试是一种通过实验测试用以分析识别结构模态参数的有效方法,可以通过在结构表面布置传感器测量结构的振动响应的幅值,以此来分析识别结构的模态参数。也可以通过测试输入激励与响应点间的频响函数来识别系统的特性。本文采用瞬态激励锤击法,通过单点进行施加激励,多点拾取振动响应的方法对结构系统进行模态测试。本文采用LMS公司的数据采集系统,通过锤击法输入脉冲激励,通过变速器结构上固定的传感器获取响应信息,进而获得结构的频响函数,通过分析处理获得结构系统的稳态振型。如图5所示为变速器动态测试及相应的线框模型。

图5 变速器壳体测试线框模型

通过对比仿真分析结果与实验测试结果,来验证分析模型的有效性,以此确定对变速器壳体的振动特性分析的正确性,提高分析计算的可信度。如表1所示为变速器实验测试结果与仿真分析结果的数值及相对误差。从表中数值可看出,前5阶模态振型频率一致性较好,最大误差为9.1%,第六阶模态振型频率相差较大误差为10.2%,但总体上看具有较好的一致性。

表1 试验结果与仿真结果

6 变速器壳体动态响应分析

将离散化的变速器壳体有限元模型导入Abaqus有限元仿真分析平台,变速器与发动机相接触的螺栓孔进行局部约束处理,在轴承座处的各方向施加变速器动态激励载荷,然后应用模态叠加法对变速器壳体进行稳态动力学响应分析[4]。针对变速器扭矩较大的一档工况进行分析计算,将整个频段内出现应力峰值的频率点处的结构应力云图列出,如图6所示。由一档变速器壳体结构动态响应分析结果可看出,在0~2 000 Hz载荷频域范围内,变速器壳体最大主应力峰值点主要出现在近发动机一侧的加强筋与壳体的过渡区域,远离发动机一侧,由于加强筋数量较多,结构刚度大,故最大主应力不凸显。整个分析频域内,最大应力集中区域位于变速器壳体非主传动轴承侧离合器壳与主体过渡处加强筋根部出现最大主应力,其节点最大主应力的曲线如图7所示。危险点处单元最大主应力出现4个峰值,其中在780 Hz、1 585 Hz两个频率点处最大主应力峰值较大,应力幅值分别为2.61 MPa、5.76 MPa。

图6 变速器壳体一档响应分析结果

图7 变速器壳体危险点最大主应力

7 结论

a)通过实验测试结果与有限元分析结果的对比,验证了所建立变速器壳体结构有限元分析模型的有效性,为进行精确的结构动态响应分析计算提供可靠的保证。

b)应用柔性动力学系统仿真变速器轴系运动,可获得较为精确的变速器内部激励载荷,进一步提高了求解精度。

c)由分析可知,变速器壳体最大主应力峰值点主要出现在近发动机一侧的加强筋与壳体的过渡区域,远离发动机一侧大主应力不凸显。