高速公路桩板式无土路基复合植入桩施工技术

吴康宁

(1.安徽省经工建设集团有限公司,安徽 合肥 230051;2.安徽省交通控股集团有限公司,安徽 合肥230088)

1 工程概况

合肥绕城高速陇西至路口段起点为陇西互通,南接芜合高速,终点为路口互通,北接合徐高速,是G3京台高速和G40沪陕高速的共线段,也是安徽省内最为繁忙的高速公路之一。随着社会经济的快速发展,该路段双向四车道的容量已逐渐显现出难以满足交通增长的需求,为缓解高速公路的交通压力,对原既有高速公路的两侧进行拓宽以满足交通的实际需要。为改进高速公路施工工艺技术,提高工程质量和经济效率,减少建设用地,在肥东界内的S101桥(跨合蚌路分离立交桥)终点往北长244 m路段(桩号为K7+065.365—K7+309.277)采用桩板式无土路基,即在原高速公路两侧边拼宽的方式,将原来双向四车道扩建为双向十车道,如同沿着高速公路两侧各架设一座长桥,与原既有高速公路路面合体形成“半路半桥”的路面(见图1)。

图1 桩板式无土路基效果图

根据设计施工图纸,桩板式无土路基由桩基、梁板两大部分组成,其桩基是由一排在既有高速公路护坡上的桩和一排在高速公路护坡外侧的桩共两排桩组成,其中护坡上的一排桩距既有高速公路钢护栏立柱为3.8 m,护坡外侧的一排桩距护坡上的一排桩距离为6 m(如图2)。桩基采用复合植入桩法施工技术,其工程量由北向南方向左边共计为77根桩、右边共计为87根桩,累计164根。预制管桩结构型号为HPC500AB型管桩+PRC-I500C型管桩。现场地貌为农田、沟塘等。

图2 桩板式无土路基结构图(单位:mm)

2 复合植入桩的概念

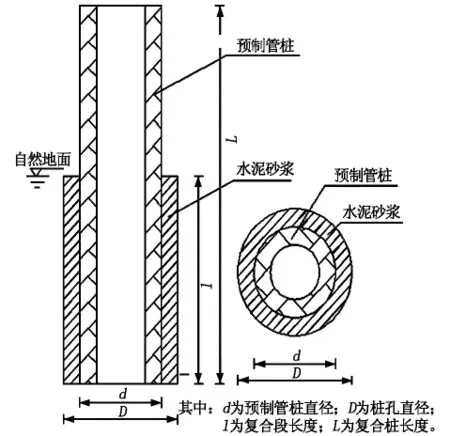

复合植入桩是指采用旋挖设备旋挖成孔后,在桩孔内注入一定量的水泥砂浆,然后用汽车起重机将预制管桩植入桩孔,启动振动锤击振使其有效接触孔底且使水泥砂浆密实,自然养护成型后使预制管桩与水泥砂浆固化成一体的双层结构物。由其侧面与土层产生摩擦承载桩顶上部建(构)筑物荷载。预制管桩与水泥砂浆在桩孔内固化成一体的部分称为复合段。一般情况下指在自然地面以下部分采用预制管桩与水泥砂浆固化而成的结构和自然地面以上为预制管桩组成的整体结构物称为复合植入桩,简称复合桩,如图3所示。

图3 复合植入桩示意图(单位:mm)

3 施工工艺

复合植入桩施工工艺流程由文献[1]可知,如图4所示。

主要施工技术质量要求:a)旋挖钻机旋挖成孔应连续不间断地施工,当地下水位较高、有承压水的砂层,厚度较大的淤泥、淤泥质土层时,应使用筒式钻头施工。出现塌孔严重时应及时回填,并经沉积密实至少24 h后方可重新钻孔,在此期间周围相邻的桩孔不得施工。桩孔的垂直度偏差应小于1%。b)水泥应采用P.O42.5R型硅酸盐水泥或普通硅酸盐水泥;砂应为洁净、干燥无杂质的天然中粗砂;粉煤灰不得低于二级标准。c)当桩孔内有积水时应采用水系混凝土导管法灌注砂浆。d)汽车起重机植桩时采用抱箍和钢丝绳组成的起吊装置以保证其垂直起吊。植桩时应对准桩孔中心,避免碰撞孔壁,应缓慢垂直自由下放,同时应从垂直的两个方向校正其垂直度。e)振动桩锤启振前应校正振动桩锤中心与管桩的中心在一条直线上,启振时要密切监测管桩的贯入度,以桩顶标高控制收锤,沉桩过程应连续且确保桩底接触孔底,垂直度偏差应小于0.5%,标高不得大于-5 cm,如有偏差及时进行纠偏。

4 施工设备和材料

4.1 施工设备

图4 复合植入桩施工工艺流程图

本工程投入的施工设备如表1所示。

表1 施工设备一览表

4.2 施工材料

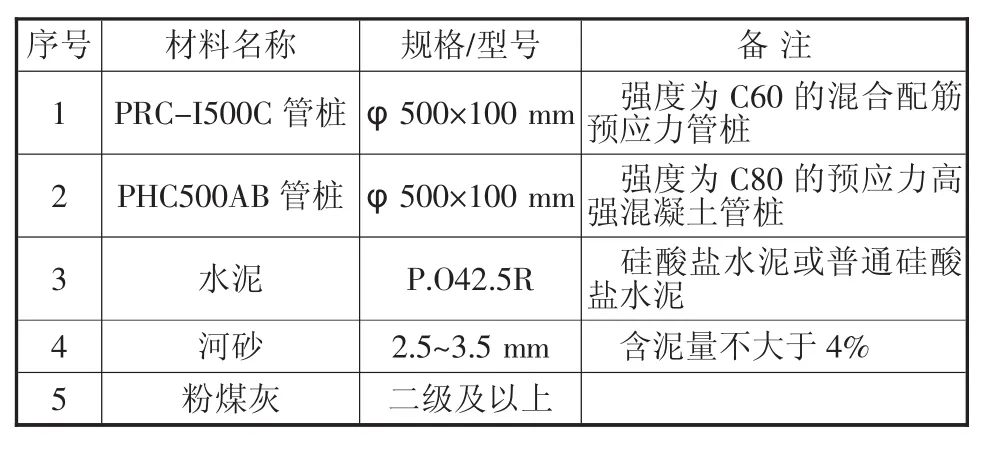

施工材料有PHC500AB管桩、PRC-I500C管桩、水泥、河砂、粉煤灰、水、外加剂等,其主要材料规格型号如表2所示。

表2 主要材料规格型号一览表

主要技术质量等要求:a)施工所用的预制管桩进场需根据施工进度提前安排;所有进场原材料都严把质量关,严格选择材料生产供应厂家,水泥、河砂、粉煤灰、外加剂等原材料必须有产品合格证等相关合格证明材料,进场时要检查验收,并按要求做好材料抽检、试验,坚决做到不合格的原材料不进场,以确保原材料的质量合格。b)相关材料在使用前要进行严格检验试验,符合要求后方可使用。c)合理储备并抓好材料装、运、卸、消耗等一系列环节,在保证质量的基础上,厉行节约,减少浪费。

5 施工过程控制

5.1 旋挖钻机旋挖成孔质量控制

旋挖钻机旋挖成孔主要体现在连续不间断地在地下隐蔽性的环境中进行旋挖钻进作业,在较短的时间内完成作业并保证桩孔质量符合要求。因此在旋挖成孔之前应对其施工组织进行科学合理优化,实现施工流程和工序安排的最佳组合,对旋挖成孔作业起到指导作用。根据工程试桩实践确定了旋挖钻机旋挖成孔工作流程为:旋挖钻机就位,做好旋挖成孔准备→钻头着地后校正其垂直度随即进行旋挖钻进作业,使土体装满钻头→旋挖钻机旋回钻头,将满土钻头提至桩孔外→反旋钻头倾倒并清空钻头上的土体→将钻头缓缓下放至桩孔内再次旋挖钻进取土,如此循环作业直至设计深度→旋挖钻进结束后进行清孔,对孔深、孔径、垂直度精确测量→旋挖成孔施工完毕。

根据施工现场实际情况,旋挖钻机施工前必须要充分考虑的影响因素有:场地整平以及操作平台要符合旋挖钻机作业要求,旋挖钻机排渣、相关机械设备的组合与配备、施工材料的准备等。统筹安排好各项工作,使施工场地的布置与安排必须充分满足施工要求、确保施工质量为标准。

5.2 水泥砂浆及灌浆质量控制

水泥沙浆设计配合比如表3所示。

水泥砂浆应通过试配确定施工配合比,外加剂按施工设计要求添加,且配合比要随施工现场实际情况的变化及时调整,并做好施工检测和记录。在灌注水泥砂浆时不定时加强对和易性的检测控制,桩孔内有积水时必须采用导管法灌注。

表3 水泥砂浆设计配合比表kg/m3

水泥砂浆自拌制完成到灌浆结束时间不得超过40 min,其他各项技术指标要符合设计要求,每道工序技术资料记录详细,各项施工原始记录齐全完整。

5.3 预制管桩的垂直度和标高控制

在施工现场硬化一块平整的场地用于焊接接桩,焊接设备采用二氧化碳气体保护焊机以确保两根桩对接的焊接质量。管桩起吊前在桩的顶部位置加设一个桩包箍,再将钢丝绳拴住包箍,以确保管桩在起吊过程中的垂直度,起吊采用双钩起吊,以防管桩折断。植入桩孔后技术人员用经纬仪成90°角方向校正垂直度,核实无误后方可植桩。管桩在桩孔内下放速度宜小于0.1 m/s。在启动振动桩锤锤击前,必须确保振动桩锤与管桩的中心线在一条直线上,方可启动振动桩锤锤击。

锤击桩时,用测量仪器实时检测,管桩下沉至接近设计标高时,严格控制锤击,桩顶标高控制在-5 cm以内,发现偏差应及时进行纠偏。如贯入度未达到桩顶标高时依然很大,应先停止锤击,然后会同设计、建设单位共同研究解决,并及时做好施工记录。

6 施工中关键工序操作

施工中关键工序操作如图5(见7)所示。

7 施工体会

旋挖钻机旋挖成孔垂直度是该工程控制的重点和难点之一,在施工过程中及时总结经验,采取以下措施可取得良好的效果:a)保证旋挖钻机底座水平,前端可稍微倾斜,这样才能保证旋挖钻机的钻杆可以调到垂直状态。b)旋挖作业前用经纬仪成90°角方向校正旋挖钻机钻杆的垂直度,操作人员使用微调慢慢调整其钻杆的垂直度。c)旋挖过程中不能利用机身自重来增加钻进取土速度,因为旋挖时钻杆压力过大会把机身顶起,导致旋挖钻机偏位影响成孔质量。d)旋挖钻进取土深度不得超过旋挖钻机取土深度限值。e)旋挖钻进取土深度达到10 m后应降下大杆,以防两节杆之间搭接过少,导致钻取硬土时孔底偏位。f)当遇有水泥浆、土内有孤石时应进行扩孔处理,之后再重新校正钻杆垂直度及桩孔的平面位置。g)旋挖成孔应一次成型,施工过程应连续不间断,以防地下水过多造成孔内坍塌现象。h)旋挖钻机工作时不得旋转侧向卸土,以防机身旋转造成无法对准桩孔中心。

图5 施工中关键工序操作图

如桩孔内有地下水时,应根据桩孔内水深(水量)的多少调整水泥砂浆配合比,避免受地下水的影响导致水泥砂浆的强度不符合设计要求。

在桩顶标高控制中,应在管桩桩身垂直且固定后启动振动桩锤锤击,锤击至设计标高时停止,以桩的标高控制收锤。锤击时保证桩体垂直,出现倾斜时及时纠正。

8 结语

桩板式无土路基工程技术最大的优势是不需要通过取土填高路基,减少了大量的土方使用量,同时也减少了高速公路路基的永久占地,本工程244 m路段就减少了6亩左右的永久土地占用,并减少了16亩的路基取土坑占用的土地。由于采用工厂化生产、装配式施工的标准流程,在建设时间上可缩短20%左右。

复合植入桩施工技术是桩板式无土路基工程的核心环节,此项施工技术成功应用,对推行标准化设计、工厂化生产、装配化施工起着积极作用,同时对高速公路改扩建中减少施工对周围群众生活、环境影响,减少资源浪费,缩短建设工期、提高工程质量、节约工程成本起到重要作用。