45#调质钢车削表面粗糙度研究*

闫存富,刘 超

(黄河科技学院 机械工程学院先进制造技术研究所, 郑州 450063)

1001-2265(2017)10-0146-03

10.13462/j.cnki.mmtamt.2017.10.035

2016-11-17;

2016-12-09

河南省重点科技攻关项目(152102210170);郑州市科技攻关项目(20140754);河南省民办教育品牌专业建设项目(ZLG201601)

闫存富(1972—),男,河南安阳人,黄河科技学院副教授, 硕士生导师,硕士,研究方向为数控加工技术,快速成型制造技术,(E-mail)ycf100@126.com。

45#调质钢车削表面粗糙度研究*

闫存富,刘 超

(黄河科技学院 机械工程学院先进制造技术研究所, 郑州 450063)

为提高数控车削45#调质钢的加工表面粗糙度,基于正交试验法和单因素试验法设计车削试验,通过极差和方差分析法对试验结果进行分析,研究切削用量三要素(切削速度、进给量和背吃刀量)对加工表面粗糙度的影响。结果表明: 影响车削加工表面粗糙度的显著性参数依次为切削速度>背吃刀量>进给量;单因素试验法分析结果表明加工表面粗糙度随切削速度的增加而降低,随进给量和背吃刀量的增加而增大。

数控车削;表面粗糙度;正交试验

0 引言

表面粗糙度是零件已加工表面具有的较小间距和微小峰谷所组成的微观几何特性,即加工表面的几何形状误差,直接影响着零件的摩擦磨损、外观质量、疲劳强度及装配质量等使用性能和寿命,是衡量零件表面加工质量的一个重要指标。切削加工是机械制造业的基础,其中又以车削加工的比重最大。合理选择切削参数,对提高车削加工零件表面粗糙度具有重要的意义[1-3]。

目前对工件的切削加工粗糙度的研究较多集中于钛合金、高硬度淬火钢、铝合金及氧化锆陶瓷等材料[4-10],对45#调质钢车削加工表面粗糙度及工艺参数优化的研究鲜见报道。45#调质钢具有良好的综合性能,广泛应用于制造强度要求较高的零件和受力不大的机械加工件、锻件、冲压件等方面。本文以车削45#调质钢试验为基础,采用正交试验法和单因素试验法设计车削试验,采用光切显微镜检测工件的加工表面粗糙度,采用极差法和方差分析法对试验结果进行分析。研究切削速度、进给量和背吃刀量三因素对车削加工表面粗糙度的影响程度,采用单因素分析法分析各因素对加工表面粗糙度的影响规律。

1 试验

1.1 试验条件

在CKA6150数控车床上进行试件切削试验,如图1所示, 该机床采用Fanuc 0i Mate-TC系统。切削刀具刀杆型号为DWLNR2525-M08,刀片型号为WNMG080404-SF, 材料为硬质合金材料。试件材料为45#调质钢,长度为80mm,直径为30mm,平均硬度为HRC30~32,如图2所示,试件主要化学成分如表 1 所示。选用“长城M101”号乳化液为切削液。用图3所示的双管光切显微镜对加工样件的表面粗糙度进行测量。

图1 车削试件的机床

图2 试验用试件

图3 试验用测量仪器

表1 45#调质钢主要化学成分 (%)

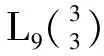

1.2 试验方法

先在数控车床上进行试件切削,将切削出的试件清洗后晾干,再采用图3所示的双管光切显微镜测量试件的表面粗糙度,为增加测量结果的可靠性,在试件圆周方向上120°等间隔取3个点,沿试件轴线方向均匀取3个点,共取9个点,分别测量其粗糙度值,取9个点粗糙度值的平均值作为最终试验结果。采用极差分析法和方差分析法对试验结果进行分析,研究切削用量对加工表面粗糙度的影响。

表2试验因素水平

水平切削速度vc/(m·min-1)进给量f/(mm·r-1)背吃刀量ap/mm15000.100.1027100.150.15310000.200.20

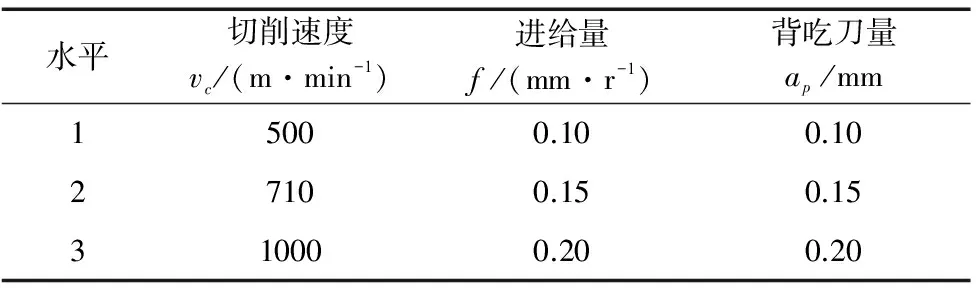

2试验结果与分析

表面粗糙度测试结果见表3。由表3可知,第8组试验的粗糙度值最小为8.82,因此直观分析选定试验最优组合为A3B2C1。由于正交试验只是全面试验27次试验中的三分之一,上述试验最优组合没有考虑剩下的三分之二的试验,所以还需要对试验数据进行理论分析,来确认上述试验最优组合是否就是最优组合。

2.1 极差分析

KA1=Y1+Y2+Y3;

KA2=Y4+Y5+Y6;

KA3=Y7+Y8+Y9;

表3 试验因素及试验结果

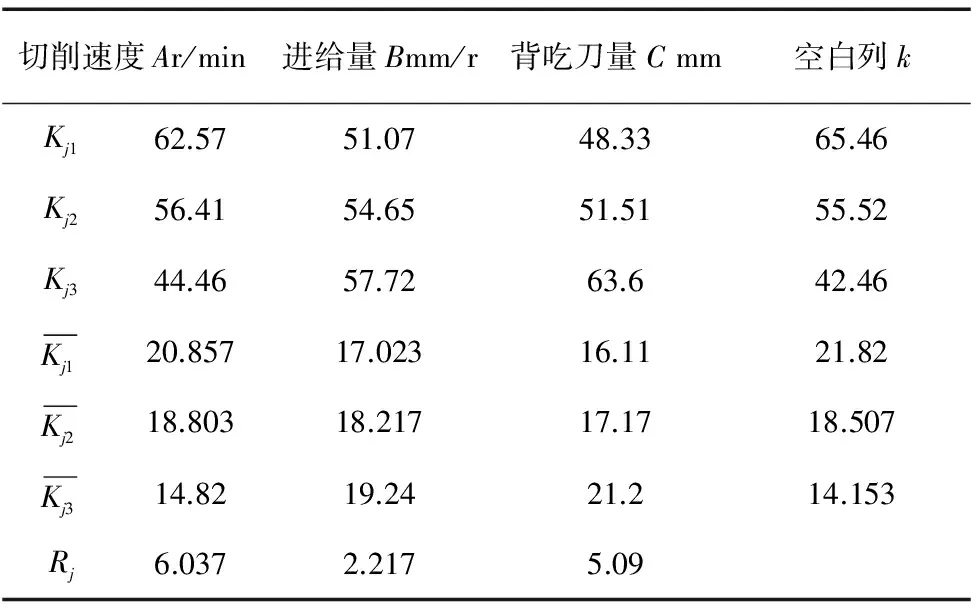

表4 极差分析计算结果

2.2 方差分析

正交试验设计的极差分析法虽然简单、直观、计算量较小,但不能估计试验过程及试验结果中误差的大小,也不能给出误差大小的无偏估计,无法确定各因素对试验结果影响的显著性[12]。而方差分析可以评价各因素对试验结果影响的显著性大小,因此,需要采用方差分析来研究切削用量对车削加工表面粗糙度影响的显著性。方差分析的计算结果如表5所示:具体计算公式参见文献[13]。

由表5中方差分析结果可知,在试验取值范围内,切削速度、进给量、背吃刀量的F值分别为:0.6372, 0.0838, 0.4878;响应P值分别为:52.71, 6.932, 40.35。由此可知:在本试验选定的参数中,切削速度对加工表面粗糙度的影响最大,其次是进给量,背吃刀量对加工表面粗糙度的影响最小。该结论与前述极差分析的结论一致。

表5 方差分析计算结果

2.3 单因素试验数据分处理与分析

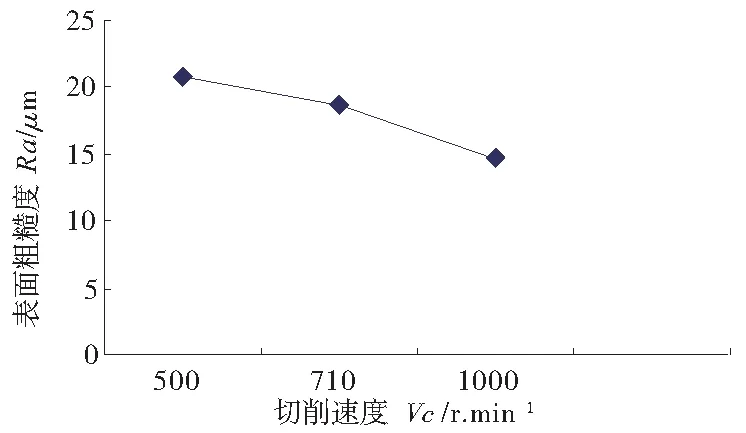

为了更直观地反映各加工因素对表面粗糙度的影响规律,采用单因素法进行多次实验,研究切削速度vc、进给量f和背吃刀量ap三因素对加工表面粗糙度的影响规律。分别以切削速度vc、进给量f和背吃刀量ap三个因素为横坐标,以各因素在不同水平处粗糙度的平均值Ra为纵坐标,绘制各因素对加工表面粗糙度影响的变化趋势图,如图4所示。

图4a为在切削速度对切削工件表面粗糙度的影响趋势图。由图4a可知,随着切削速度的增加,被加工件的表面粗糙度值呈现逐渐减小的趋势。这是因为低速切削时,切屑与被加工零件的分离速度较小,使加工表面产生硬损伤,导致加工表面的粗糙度较大。随着切削速度的增加,材料来不及变形,单位时间内刀具与工件。

被加工表面的接触次数增多,产生较多的切削热使工件材料软化,增大了切削区域材料的塑性变形,有效的减小了刀具和已加工表面的摩擦力,同时刀具对已加工表面上的软化层产生轻微的挤压熨平作用,减小了加工表面的粗糙度。

(a)切削速度的影响

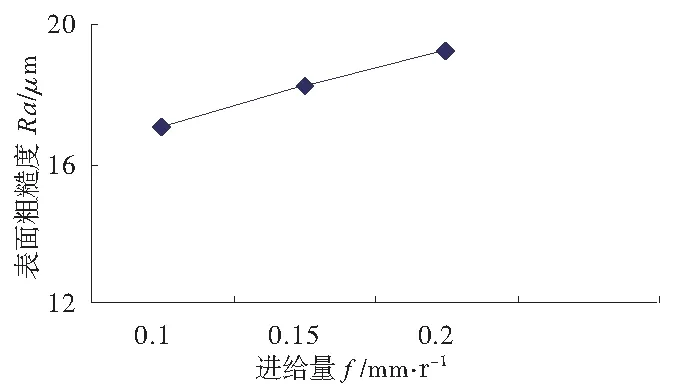

(b) 进给量的影响

(c) 背吃刀量的影响图4 切削用量对表面粗糙度的影响

进给量是指刀具在进给运动方向上相对于工件的位移量。本文试验中车削外圆柱面,进给量是指工件每转一转,刀具切削刃相对于工件在进给方向上的位移量,单位是mm/r。图4b为进给量对切削工件表面粗糙度的影响趋势图。从图中可以看到,随着进给量的增大,工件表面粗糙度值逐渐增大。这主要是因为随着进给量的增加,刀具单位面积上的切削负载增大,进给方向上的切削残留高度增大,从而增大了表面粗糙度值,与此同时,走刀方向上进给量的增大会影响到过渡表面的形状,也会影响加工表面沿走刀方向的表面粗糙度。

背吃刀量又叫切削深度,是指垂直于进给速度方向的切削层的厚度,一般指工件上已加工表面和待加工表面间的垂直距离,图4c为车削工件表面粗糙度随背吃刀量的变化趋势图。由图可知,表面粗糙度的值随着背吃刀量的增大而增加。这是因为增大背吃刀量,刀尖的瞬时负载和前刀面的摩擦系数增大,刀尖圆弧半径变小,增大了切削时产生的切削力,机床刀具系统的振动也随之加大,切屑变形加剧,降低了被加工表面质量。因此为了获得理想的表面粗糙度,可采用较小的背吃刀量进行切削。实验中当背吃刀量为0.10mm时,表面粗糙度值比较低。但背吃刀量太小,会降低生产效率,因此在实际切削过程中,应根据实际情况合理选择背吃刀量参数,在保证加工质量的前提下,尽量提高加工效率。

3 结论

(1)基于正交试验法和单因素试验法,采用方差分析法和极差分析法对试验数据进行分析,研究切削速度、进给量和背吃刀量三因素对车削加工表面粗糙度的影响。

(2)正交试验极差分析和方差分析结果表明:在本文所选参数中,切削速度对粗糙度的影响最大,其次是背吃刀量,进给量对车削加工粗糙度的影响较小。

(3)单因素试验分析结果表明:车削45#钢时,加工件表面粗糙度随切削速度的增加而降低,随进给量和背吃刀量的增加而增加。

(4)影响车削粗糙度的因素很多,在实际加工过程中,还应考虑机床本身性能、刀具几何参数及磨损状况、工件材料等因素合理选择切削用量。

[1] 覃孟扬,李冬梅,罗永顺,等. 基于刀具磨损的车削加工残余应力试验研究[J]. 机床与液压,2014,42(13),74-76.

[2] 魏文静,沈浩.PCBN刀具断续车削Crl2MoV钢表面粗糙度的试验研究[J].机械科学与技术,2014, 33(10):1514-1517.

[3] 李成贵,董申,卢泽生.精加工表面的分形特征研究[J].中国机械工程.1999, 10(8): 911-915.

[4] 李登万,陈洪涛,许明恒,等.钛合金车削加工表面粗糙度试验研究[J].制造业自动化,2010, 32(5):6-8.

[5] 杨翠蕾,郑清春,胡亚辉,等.车削钛合金TC4的表面粗糙度预测模型构建[J].组合机床与自动化加工技术,2016(6):128-130.

[6] 王洪祥,孙涛,张龙江,等.超精密车削表面粗糙度的控制与优化[J].制造技术与机床,2003(9):55-57.

[7] 乔龙阳,刘白.PCD刀具车削铝合金表面粗糙度的研究[J].机械制造与自动化,2016(3): 62-65.

[8] 许立,孙雷,杨亮,等.细长轴振动车削表面粗糙度的研究[J].机械设计与制造,2014(11): 184-187.

[9] 王宇,吴玉厚,李颂华.车削氧化锆陶瓷轴端面粗糙度的影响因素分析[J].组合机床与自动化加工技术,2016(4):37-40.

[10] 刘春景,唐敦兵,何华,等.基于响应曲面车削加工表面粗糙度稳健性分析[J].南京航空航天大学学报,2012,44(4): 520-525.

[11] Chuanwen C,Feng S,Yuguo L,et al. Orthogonal analysis for perovskite structure microwave dielectric ceramic thin films fabricated by the RF magnetron-sputtering method[J].J Mater Sci:Mater Electron,2009,21:349-354.

[12] Xuan Wu, Dennis Y C,Leung. Optimization of biodiesel production from camelina oil using orthogonal experiment[J]. Applied Energy, 2011, 88:3615-3624.

[13]暋庄楚强,何春雄.应用数理统计基础[M].广州:华南理工大学出版社,2006.

InvestigationonSurfaceRoughnessof45#QuenchedandTemperedSteelTurning

YAN Cun-fu, LIU Chao

(Huanghe College of Science and Technology, Institute of Advanced Manufacturing Technology,Zhengzhou 450063,China)

In order to improve the surface roughness of NC turning 45#quenched and tempered steel. The turning test was designed based on the combination of orthogonal test and single factor test. The range method and variance method were used to analyse the influencing of three cutting factors (cutting speed, feed rate and cutting depth) on the surface roughness. The results show that the significant factors from high to low are the cutting speed, the cutting depth and the feed rate; The influencing of the three factors on the surface roughness is as follows : The surface roughness decreases with the increasing of cutting speed, but increases with the amount of feed rate and the cutting depth.

NC turning; surface roughness; orthogonal test

TH16;TG506

A

(编辑李秀敏)