3D打印机喷头组件结构优化设计*

王 君,陈红杰,龚雅静,汪 泉,任 军

(湖北工业大学 机械工程学院,武汉 430068)

1001-2265(2017)10-0157-04

10.13462/j.cnki.mmtamt.2017.10.038

2017-07-11

国家自然科学基金项目(51405140);湖北省自然科学基金重点项目(2015CFA112)和湖北省教育厅优秀中青年科技创新团队(T201505)联合资助

王君(1977—),男,湖北蕲春人,湖北工业大学教授,研究方向为机构学及机器人技术,(E-mail)junwang@mail.hbut.edu.cn。

3D打印机喷头组件结构优化设计*

王 君,陈红杰,龚雅静,汪 泉,任 军

(湖北工业大学 机械工程学院,武汉 430068)

针对3D打印机喷头组件的打印精度低和表面粗糙、安装不便、喷头易堵塞等问题,建立喷头组件装配模型,分析其模型特征。并结合傅里叶热传导定律,利用ANSYS workbench对喷头组件进行热力学分析,经仿真分析和实践应用,对打印头组件和铁氟龙管的结构进行重新优化设计。最后将原始喷头组件和改进后的喷头组件进行比较,得到改善后的打印机喷头堵塞频次明显降低,流畅度更好,打印件表面质量也得到了提高,主要散热部件自身散热效率至少提高8.17%,为3D打印机的进一步推广和发展提供了参考。

3D打印机;喷头组件;温度场;铁氟龙管

0 引言

3D打印技术,又称为增材制造技术,是一种通过逐层打印来构造物体的技术[1-2]。3D打印技术把快速成形与传统制造技术完美结合,其打印速度快,成型精度高、无污染等特点,使3D打印技术在航空航天、国防建设、医疗设备和教育行业等都得到了广泛应用。研究打印喷头组件的结构,是提高3D打印技术的打印精度和打印件质量的重要指标。到目前为止,国内外很多学者就3D打印机喷头和打印件质量的问题进行了分析,并提出了相应的解决方案。Mackenzie M B等[3]开展了对3D打印机喷嘴的失效分析,最终确定了故障的位置在头部的喷嘴和螺纹部分的分离,增加了冒口应力,使在这一点处的氢氧脆化加剧,并最终得出喷嘴合理的结构设计和材料选择;王利等[4]利用ANSYS对喷头进行了热力场和应力场的数值模拟仿真分析,得出控制好温度、使用合适的材料、正确的操作以及对喷头的日常维护和清理,能够提高试件打印表面质量和精度,并减少了喷头堵塞的频次;汪铁丰等[5]针对FDM打印设备材料挤出不稳定等问题,进行相关研究,最终在有限元传热分析的基础上结合正交试验分析对喷头装置中自散热结构进行了优化,确定了散热片直径和高度的最合理化尺寸;Wang Y等[6]针对高精度喷嘴的结构设计和工艺规划,利用CAD和CFD对喷嘴结构进行了严密的分析,并最终提出了有效的喷嘴的设计理念和设计方案。上述很多研究者主要针对了对打印喷头和喷头材料的设计和研究,较少涉及到对3D打印头组件结构和铁氟龙管进行热力学分析,本文旨在利用傅里叶传热定律先对打印喷头组件进行热力学仿真分析,并结合打印机的工作现象找到喷头堵塞点,发现堵塞情况主要集中在铁氟龙管处,再单独对铁氟龙管进行热力学分析和结构设计,通过实验和仿真找出其设计中的不足并改进,最后再对打印喷头组件进行整体结构的进一步优化设计,使3D打印技术能更好更快的得以发展和普及[7]。

1 喷头热力学原理分析

热学是物理场中常见的一种现象,在工程分析中,热学包括三种基本传热方式:热传导,热对流和热辐射[8]。因3D打印喷头最外部常常会涂抹一层隔热层,对热辐射形成了一定的阻碍,所以热辐射量对打印喷头的影响很小,忽略对热辐射的研究;对流是指温度不同的各个部分之间发生相对运动所引起的热量传递方式,该文主要是研究结构之间的热传导。热传导描述的是物体内部存在的温度差,热量从高温部分传递到低温部分;不同温度的物体相接触时,热量从高温物体传递到低温物体[9]。

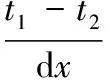

热传导遵循傅里叶定律:

(1)

(2)

式中,Φ是热流速率,单位W;A是等温表面的面积m2;q是热流密度,单位为W/m2;λ是导热系数,单位为W/(m· ℃),t是温度,n是温度分布图中的法向方向,负号表示温度流动方向,gradt为温度梯度。

其中 :

(3)

温度梯度在直角坐标系中的表达式为:

(4)

得出傅立叶定律在直角坐标系中的分量:

(5)

单层平面壁稳定热传导:

设一单层厚度为h,平面内温度沿x轴方向变化,在稳定导热时,导热速率Φ不随时间变化,传热面积A与导热系数λ是常量:

(6)

将上式积分,当x=0,t=t1;x=h,t=t2积分结果为:

(7)

若改写成速率方程一般形式为:

(8)

上式说明,单层平面导热率Φ与温度差Δt和导热面积A成正比,与导热热阻r成反比。

推广到n层平面热传导时:

(9)

2 喷头组件仿真分析

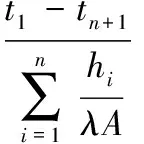

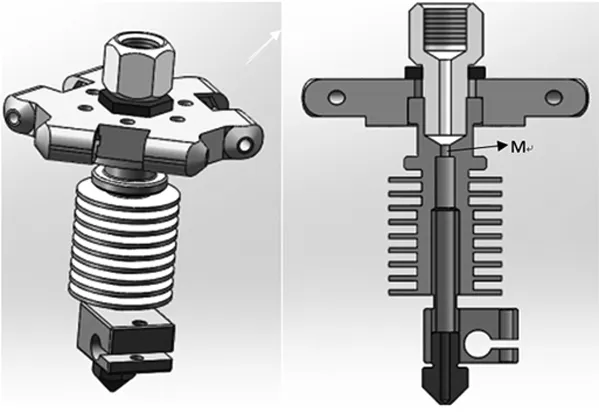

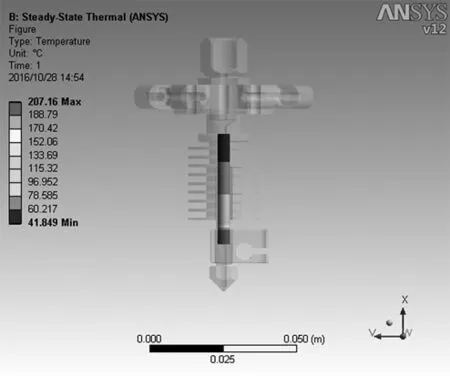

在ANSYS Workbench中进行热力学传导的分析。分析过程中运用的主要材料包括:铝合金,铜合金,不锈钢,如表1所示,在环境温度为22 ℃时各材料基本参数。针对3D打印机工作的特点和环境,我们选择PLA材料进行打印,这种材料的打印温度为170℃~230℃,没有刺激性气味,放在打印平台上打印不会收缩,特别适合在公共场所做打印,且不会造成任何环境的污染。又因加热温度过高PLA材料易碳化,温度过低工作流畅性能不好,所以选择热阻温度为210 ℃,边界环境温度为22 ℃,传热方式为接触物体之间的热传导[10]。如图1所示,为3D打印机喷头组件的模型视图,组件是利用鱼眼吊台上的六个通孔和U型铝块利用螺栓连接而成,再把鱼眼吊台与三组并联杆连接,分别由三个步进电机分别控制打印头在X、Y、Z三个方向移动,实现打印头的水平移动与上下移动。

表1 材料参数表

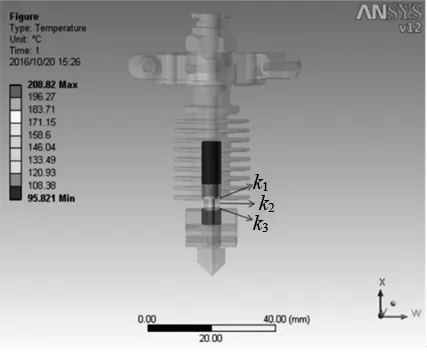

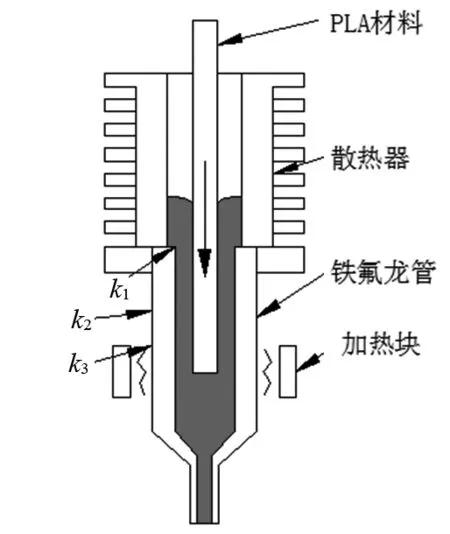

图1是喷头组件模型;图2是喷头组件温度分布云图;图3是铁氟龙管的温度分布云图。结合图1和图3可知,聚四氟乙烯耐高温喉管通过挤出机经过连杆接头,最后到铁氟龙管的K1点处,最终PLA材料从聚四氟乙烯耐高温喉管中通过铁氟龙管再流入加热块从喷嘴中挤出,因塑料喉管只能到K1点处,且是耐高温材料,对温度传导的影响甚微,因此只需要对铁氟龙管上K1、K2、K3的温度进行热分析。

图1 喷头组件模型

图2 喷头组件温度分布

图3 铁氟龙管温度分布

图4是3D打印机喷头组件熔料简图,由图4知,PLA料在加热块中加热到熔融状态,挤出机把材料继续往前挤出,让液态的熔料从喷嘴中挤出,由于塑料喉管只能进入到散热器中的K1点处,此时的塑料喉管与铁氟龙管在K1点处必然存在间隙,所以当材料达到熔融状态,而上端的丝料还在往下继续挤出时,液态的PLA材料不仅会从喷嘴里挤出,而且还会在塑料喉管和铁氟龙管之间的间隙里倒流,如图中的阴影区域。当熔料倒流到K1点处时,熔融的材料与喉管之间的摩擦力增大,且受外部散热装置的影响,材料会在K1处冷却的过程中流速降低直至完全堵塞打印喷头;又流道的距离也直接影响着熔融材料在管道中的速度,熔材在管道中所造成的阻力是要极力避免的,为了避免因驱动力不足造成喷头堵塞,所以应尽量的缩短流体在流道中的距离来提高熔材的流速,在设计时尽可能的让材料在进入加热块时才开始熔化。

图4 喷头组件熔料简图

3 喷头组件优化设计

3.1 铁氟龙管的结构优化

根据上述情况,由于K1点处面积锐减,可能造成熔料倒流而堵塞打印喷头的现象。针对该情况对铁氟龙管进行优化设计,利用公式(8)导热面积A与热导率Φ成正比,即减小铁氟龙管在K1以下的导热面积即可减小热流速率Φ,增加熔料在流到中的驱动力。在保证流速的前提下加大K1点处铁氟龙管的通孔面积,分别取孔的直径为2.5mm,3mm,3.5mm,4mm,4.5mm,5mm。实验发现在K1、K2、K3铁氟龙管的温度均有所降低,发现直径取2.5mm,3mm,3.5mm时依然存在着熔料倒流堵塞在K1点处,取4mm,4.5mm,5mm时堵塞情况大大降低,但取4.5mm,5mm时耐高温喉管与铁氟龙管之间存在间隙,容易形成堵塞,但通孔直径为4mm时整个铁氟龙管通孔直径均为4mm且与耐高温喉管形成过盈配合,如图5所示,塑料喉管可以完全插入到加热块中,不仅减少了K1以上铁氟龙管和散热器温度增加了有效驱动力,而且排除了在K1点处的堵头点。

图5 优化后喷头组件视图

3.2 打印接头和散热器的结构优化

由于3D打印机的打印头组件需要利用鱼眼吊台和六根并联臂连接,但原有喷头组件设计是在狭小的空间支架中通过多组螺栓把U型铝块和喷头组件连接在鱼眼吊台上,最终形成3组并联臂,大大增加了安装难度,降低了工作效率,同时大量的机械安装必然会造成精度的降低。利用图5中最上端的过度接头,通过螺母片把打印接头和鱼眼吊台通过互锁连接,形成中心定位,不仅安装快捷方便,而且定位精度高,装卸方便;如图1,由于散热器和铁氟龙管结合处内孔直径统一为6mm,耐高温聚四氟乙烯喉管插入其中不仅阻力大,安装过程麻烦,而且在发生喷头堵塞情况时,必须要把整根耐高温管拔出,甚至需要拆掉整个喷头组件,造成装卸料的极大不便且会一次次的增大打印过程中的机械误差,降低了打印的精度。由图5中M点所示,减小散热器上端孔的直径到2mm,可以把耐高温管完全固定在散热器内,在发生堵头情况时,便于排除堵塞材料或更换耐高温喉管,提高了工作效率,降低了堵头情况。

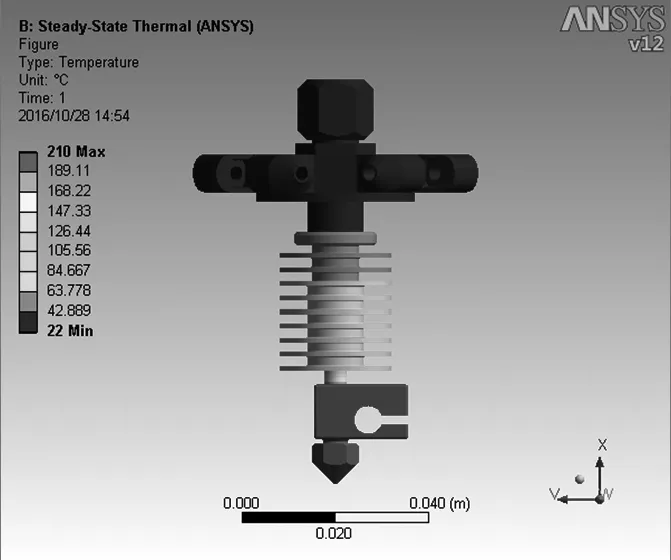

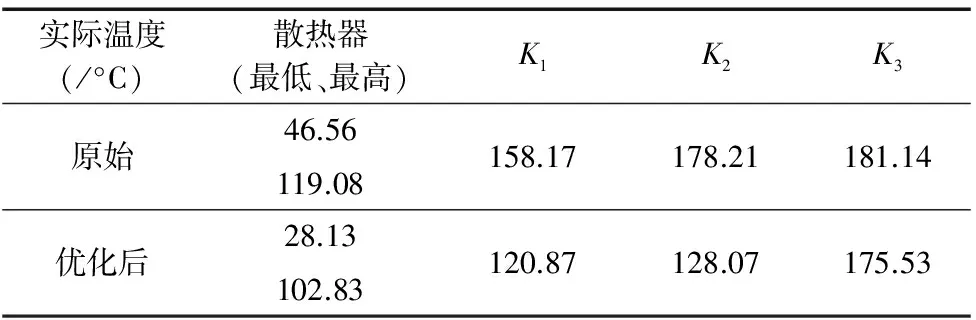

3.3 打印头组件整体热分析

利用Solidworks按上述要求重新建模后,把耐高温喉管装配进散热器中,如图5所示。选择耐高温喉管的材料为聚四氟乙烯,热传导率是0.21W/(m℃),对模型进行热力学分析,图6为整体优化后喷头组件温度分布图,图7优化后铁氟龙管温度分布云图。

图6 优化后组件温度分布

图7 优化后铁氟龙管温度云图

因为优化后的PLA材料是从包覆在铁氟龙管中的耐高温喉管里挤出,所以在分析时着重分析耐高温喉管中K1,K2,K3点的温度,如图8所示为耐高温喉管的温度分布云图,并测得优化后耐高温喉管中的K1,K2,K3点的温度,如表2所示。

图8 耐高温喉管温度云图

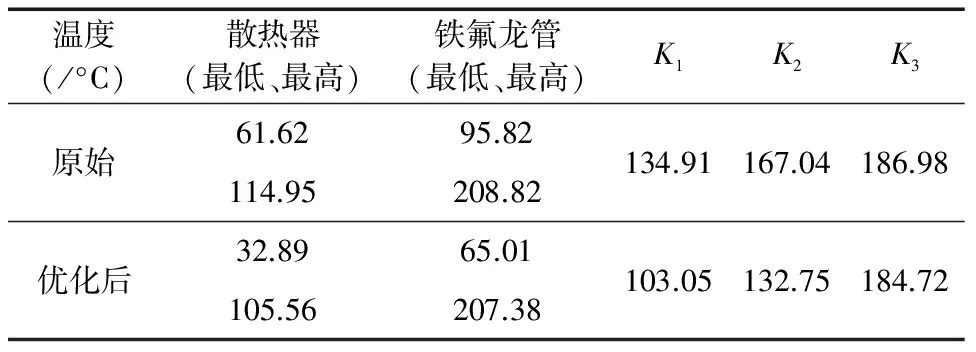

表2 优化前后温度分布表

由表2可知,优化后的打印头组件中,散热器的最高温度和最低温度分别降低了8.17%和46.64%,铁氟龙管的最高温度和最低温度分别降低了0.69%和32.15%,K1点处温度降低了23.62%,K2点处温度降低了20.53%,K3点处温度降低了1.2%。

表3 实际测量温度分布表

由表3可知,实际测得打印喷头组件中,散热器的最高温度和最低温度分别降低了13.65%和39.58%,K1点处温度降低了23.58%,K2点处温度降低了28.14%,K3点处温度降低了3.09%。由于环境因素和人为因素,实际值和理论值存在一定偏差,但趋势是一致的,即改善后的喷头组件自身的散热能力明显增强,温度均有不同程度的降低,但在K3点时温度基本不变,即在材料进入加热块后材料成熔融态,缩短了材料在喉管内的行程,减小了材料在挤出过程中不必要的摩擦阻力,同时增大了材料在耐高温喉管内的驱动力,最终增加了材料挤出时的顺畅度,增加了打印件的表面质量。

3.4 实验优化后喷头组件

图9所示,为改进后的3D打印机喷头组件打印实物图。鱼眼吊台上端即为改进后用螺母片连接的过度接头,下端是优化后的散热器,散热器内部为铁氟龙管,结构更简单且定位精度更高。经过长时间的打印测试,改进后的3D打印零件表面的断层、气泡都相应减少,且安装喷头组件效率提高了40%,出料更加顺畅,基本无堵头情况,打印件表面也更光滑。通过理论计算,到仿真分析,最后通过大量零件打印,印证了喷头组件优化方案的可行性。

图9 喷头组件打印图

4 结论

(1)通过对打印喷头组件的结构优化设计,有效的降低了散热器和过度接头等零部件的温度,散热器温度降低了至少8.17%,铁氟龙管K1点以上降低了至少23%,提高了喷头组件自身的散热效率,增大了材料在塑料喉管内的有效驱动力和流畅度,减少了3D打印机堵头的频律,提高了打印件的打印精度和质量。

(2)打印接头中心定位的结构设计,有效降低了打印机在安装过程中带来的机械误差,提高了打印机的安装精度,最终为打印件的质量提供了保障,为进一步开发3D打印机提供了参考。

[1] 袁泽林,方辉,黄纪刚,等.Kossel 3D打印机精度影响因素及微调方法研究[J]. 制造技术与机床,2016(4):21-26.

[2] Nicusor B. Delta 3D Printer[J]. Journal of Industry Design and Engineering Graphics, 2016 (7):29-34.

[3] Mackenzie M B. 3-D Printer Nozzle Failure Analysis[J]. ESI, 2015 (4):1-28.

[4] 王利,李自良,王靖,等. 熔融沉积成型过程喷头的传热模拟及实验研究[J]. 机械与电子, 2016,34(1):27-30.

[5] 汪铁丰. 3D打印设备散热片结构热分析与优化设计[D]. 柳州:广西科技大学, 2015.

[6] Wang Y, Yan X, Maruthachalam R K. Integration of collaborative design and process planning for artificial bone scaffold 3d printer nozzle[C]. Cooperative Design, Visualization, and Engineering, 2006 (9):132-140.

[7] 李小丽,马剑雄,李萍,等. 3D打印技术及应用趋势[J]. 自动化仪表, 2014,35(1):1-5.

[8] 陈艳霞,陈磊. ANSYS Workbench工程应用案例精通[M].北京:电子工业出版社, 2012.

[9]肖亮,马训鸣,要义勇,等. 3D打印喷头的热力学分析与结构优化设计[J]. 机械制造, 2014(7): 15-18.

[10] 韩善灵,李志勇,肖宇,等. 熔融沉积成型3D打印机混色装置的研究[J]. 机械设计与制造, 2015 (11):116-118, 122.

StructuralOptimizationDesignofPrintingNozzleAssemblyfor3DPrinter

WANG Jun, CHEN Hong-jie, GONG Ya-Jing, WANG Quan, REN Jun

(School of Mechanical Engineering, Hubei University of Technology, Wuhan 430068,China)

Aiming at the problems of low precision, surface roughness, inconvenient installation, and easy plug for 3D Printing nozzle assembly, this paper establishes a nozzle assembly model and analyzes the characteristics of model. Combined with the Fourier heat equation, it uses ANSYS workbench to thermodynamic analyze the nozzle assembly. This paper presents a way to re-optimization design of nozzle assembly and Teflon tube structure through the simulation analysis and practical application. Finally, compare the original nozzle assembly and the improved nozzle assembly. It proves that the nozzle clogging frequency of the printer is obviously reduced, the smoothness is better and the surface quality of the print is improved. The cooling efficiency of the main cooling components improves to 8.17% at least. This improved print nozzle assembly provides a reference for the further popularization and development of 3D printer.

3D printer; print nozzle assembly; temperature field; teflon tube

TH161.4;TG506

A

(编辑李秀敏)

——以首场广东喉管·唢呐独奏音乐会为例