导套式椭圆超声镗削模拟实验研究

张成茂,张德远

(1.临沂大学 机械工程学院,山东 临沂276005;2.北京航空航天大学 机械工程及自动化学院,北京100191)

0 引言

1986 年日本的石川健一首次提出椭圆超声振动切削方法[1-2],他将普通超声振动时刀具的单向振动变为一个椭圆形的振动,以防止刀具在回退过程中与已加工表面贴合,避免了普通超声振动切削的不足之处。至今,经过几十年的研究,椭圆超声振动加工技术已经在降低切削力[3-4]、改善工件的表面粗糙度、提高加工精度[5-6]、抑制加工过程中的颤振[7]、抑制切削毛刺产生和高度[8]等方面均体现出非凡的优势,在航空航天、兵器工业和难加工材料精密超精密等加工领域内发挥了重要的作用[9-13]。

非导套结构椭圆超声振动切削装置中换能器产生的超声振动直接施加给刀具。而导套结构椭圆超声振动切削装置中换能器产生的超声振动经过导套结构后再施加给刀具。目前,从绝大部分的研究成果和文献可以看出,椭圆超声振动切削技术的研究绝大多数针对非导套结构装置。而针对导套结构椭圆超声振动切削装置的研究几乎是空白,这束缚了椭圆超声振动切削技术的发展。本文在对导套结构椭圆超声振动镗削模拟实验中发现,椭圆超声振动刀杆和导套间隙配合时,刀具会产生一定的超声振动振幅,导套结构的椭圆超声振动切削仍然具有降低切削力和提高加工精度的工艺效果。

1 椭圆超声振动切削机理

椭圆超声振动切削是在普通切削的前提下,给刀具在切削方向和垂直于切削方向施加一定相位差的具有一定频率和振幅的激励信号,从而使刀具产生周期性的椭圆运动轨迹[12]。图1 为不考虑工件表面回弹、刀具钝圆半径和后刀面干涉的理想切削条件下分离型椭圆振动切削的切削过程,坐标z 向为主切削方向,y 向为切削深度方向,粗实线表示工件、刀具的实体边界,点划线表示前一个切削周期工件的实体边界,虚线表示刀尖运动轨迹。

图1 椭圆超声振动切削过程示意图[13]Fig.1 Principle of elliptical ultrasonic vibration cutting

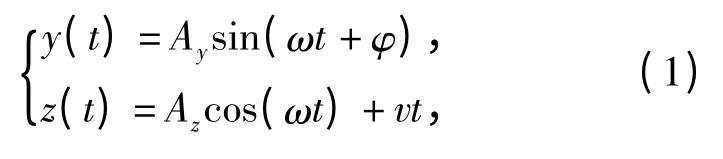

根据图1,刀具相对于工件的运动轨迹方程为

式中:Ay、Az分别为y 向和z 向上的振幅;ω 为振动角频率;v 为工件的线速度。为研究方便,取相位差φ=0°,则刀具相对于工件的速度为

由(2)式,当vz=0 时,定义vc= ωA 为临界切削速度。令Kc=v/vc为超声椭圆振动切削的速度系数,Kc<1 为分离型椭圆振动切削,Kc>1 为不分离型椭圆振动切削[3]。从图1 可以看出,刀具运动是主切削运动和切深方向的合成运动,刀具完成一个完整的椭圆超声振动切削周期是从P0点开始沿P1、P2、P3、P4、P5点然后到达的过程。椭圆超声振动切削的一个切削周期分为切入阶段(P0~P1~P2)、切出阶段(P2~P5)和分离阶段(P5~P'0~P3)三个部分。

1.1 切入阶段

刀具从P0~P2点为切入阶段,其中P0~P1为分离阶段,刀具不和工件表面接触,P1~P2阶段为刀具切入阶段。随着切削深度的增大,切削速度在z 向的速度逐渐增大,y 向的切削速度逐渐减小。在P2点处y 向切削深度和z 向切削速度达到最大值,该点y 向切削速度分量vy=0,同时在该切入阶段,刀具前刀面与切屑的摩擦力方向与普通切削相同,始终和切屑流出方向相反,阻碍着切屑的流出。此时刀具的动态前角都大于静态前角,使刀具更容易切入材料。

1.2 切出阶段

在椭圆超声振动切削过程中,存在一段刀具相对于工件表面向外运动阶段,即切出阶段,对应图1中的P2~P5阶段,在该阶段切削深度y 和z 向切削速度逐渐减少,刀具上拉速度逐渐增大,随着刀具上拉速度的增大,切屑流动速度和刀具上提速度有个逆转点,本文设为Ps点,在P2~Ps阶段,切屑流动速度大于刀具的上提速度,切深抗力表现为正值,在Ps~P4阶段,刀具的上提速度超过切屑的流动速度,前刀面摩擦力变成负值,刀具前刀面与切屑间产生的摩擦力方向发生“反转”,这种“反转”的特性,促进切屑流出,使平均切削合力大幅度减少,特别是吃刀抗力的平均值下降很大。

1.3 分离阶段

当切削运动进行到P5点处,z 向切削速度vz=0,并开始出现负值,刀具与工件分离。P'0是一个切削周期的结束点,也是下一个切削周期的开始点。由于振动切削过程中有切削力为0 的分离阶段存在使得平均切削力大幅减小。这种效果会随着速度系数的逐步增大而渐渐减弱,分离时间越来越短,对平均力的降低作用也越来越微弱,直到速度系数Kc达到1 时分离作用完全消失,不存在切削力为0 的过程,变为不分离性振动切削,相比于分离型振动切削切削力较高。

如上所述,同普通切削相比,分离型椭圆超声振动切削主要优势是刀具与工件存在周期性的分离和前刀面摩擦力的反转特性,使椭圆超声振动切削能够得到更低的切削力;同时椭圆超声振动切削刀尖对加工表面的“冲击”特性软化了加工表面,切屑更容易去除,是降低切削力的另一个原因[3,10]。

加工精度与切削力有着密切的关系,椭圆超声振动切削进一步降低切削力,甚至出现负的吃刀抗力,大大降低了切削过程中工件系统的动态变形和切削系统变形,使切削过程中工件系统的颤振降低,系统刚性有了相对的提高,从而提高了弱刚度工件的加工精度[5]。

2 椭圆超声镗削模拟切削实验

图2 椭圆超声振动镗削装置Fig.2 Set-up for elliptical ultrasonic vibration boring

2.1 实验装置和条件

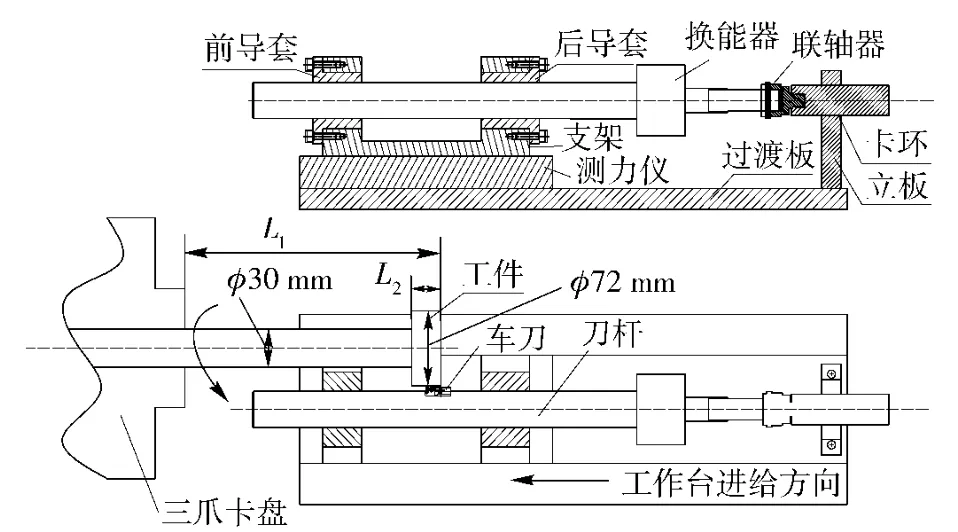

飞机翼身交点孔精加工时存在操作空间狭小导致大功率设备容易与部件干涉、切削力大导致常规自动进给钻动力不足、对接加工需降低切削力解决夹持问题和工件属于难加工材料精度难以保证等技术难题。采用如图2 所示的导套结构椭圆超声振动镗削装置,利用常规自动进给钻很好的解决了这些问题。图2 的椭圆超声振动镗削装置中采用前后导套的双导套结构实现超声刀杆的导向、定位和固定。超声换能器产生的超声振动经过后导套后传递给变径刀块。超声刀杆和前后导套之间属于间隙配合。

导套结构椭圆超声振动镗削装置工作时超声刀杆回转,测力仪测得的镗削力是主切削力和吃刀抗力在某一方向分力的合力,较难得到主切削力和吃刀抗力在某一时刻的准确值。车削加工时超声刀杆不回转,某一时刻主切削力和吃刀抗力相互独立,便于对切削力进行测量和分析。为此设计了导套结构椭圆超声振动镗削模拟装置,如图3 所示。在普通CA6140 型车床上进行了镗削模拟切削力和加工精度实验,验证导套结构椭圆超声振动镗削振动加工的有效性。该装置中前后导套内侧跨距213 mm,切削工件利用d1=30 mm、L1=220 mm 的45#钢进行连接,工件材料为d2=72 mm、L2=30 mm 的航空铝。利用瑞士Kistler 公司9254 型超精密压电式测力仪对切削过程的力信号进行采集。切削的具体条件如表1 所示。

图3 椭圆超声振动镗削模拟装置Fig.3 Simulate set-up for elliptical ultrasonic vibration boring

表1 椭圆超声振动切削条件Table 1 Experiment condition of elliptical ultrasonic vibration cutting

2.2 切削力实验

首先调节超声电源的频率使超声刀杆振动稳定。实验的前半段采用普通切削,后半段采用椭圆超声振动切削,这样通过一次进刀、一次数据采集得到两种切削状态时的力信号,保证了普通切削和椭圆超声振动切削的参数完全相同。

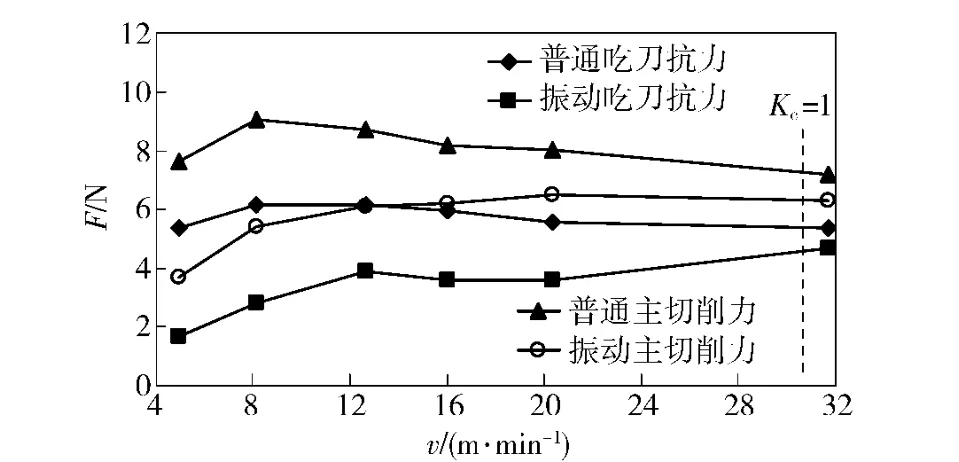

2.2.1 切削速度对切削力的影响

通常情况下交点孔精加工采用常规自动进给钻时切削速度v 采用15 m/min 左右。因此研究椭圆超声振动切削中切削速度v 对切削力的影响时,切削速度v 也在15 m/min 左右取值。在理论背吃刀量(根据车床对刀刻度值得到的背吃刀量,下同)ap=0.050 mm,其他条件如表1 所示,改变切削速度v 对椭圆超声振动切削和普通切削时的切削力进行测量。结果如图4 所示,椭圆超声振动切削吃刀抗力和主切削力整体比普通切削要小。随着切削速度的增加,椭圆超声振动切削和普通切削的吃刀抗力和主切削力先增加后减小,椭圆超声振动切削和普通切削的吃刀抗力和主切削力的差距越来越小。在切削速度v =31.70 m/min 超过超声振动临界切削速度(vc=31.65 m/min)时,椭圆超声振动切削的吃刀抗力和主切削力仍小于普通切削,分别为普通切削时的84%、89%,依然具有降低切削力的效果。

图4 切削力随切削速度变化曲线图Fig.4 Cutting force with the change of cutting speed

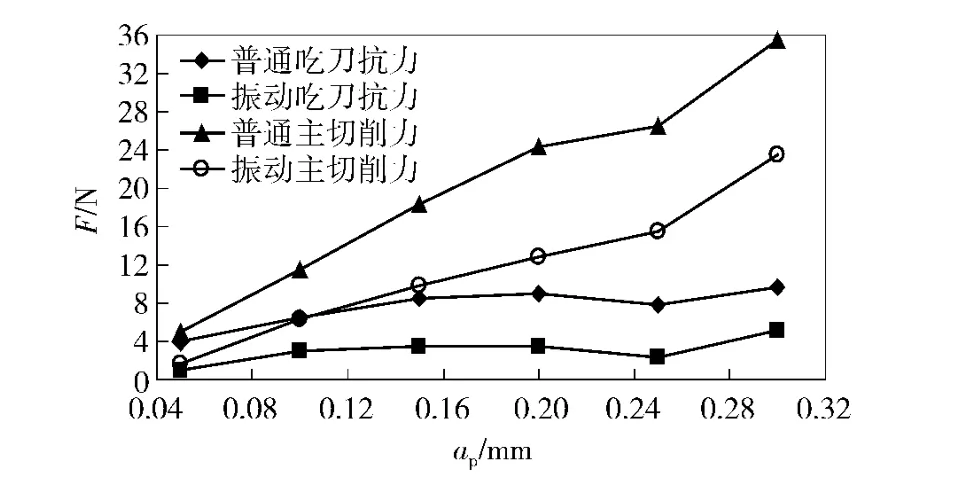

2.2.2 背吃刀量对切削力的影响

在切削速度为v=3.17 m/min,其他条件如表1所示,不断改变理论背吃刀量,得到普通切削与椭圆超声振动切削切削力随理论背吃刀量变化的对比曲线。如图5 所示。由图可见普通切削与椭圆超声振动切削主切削力和吃刀抗力都随理论背吃刀量增加而增大,但是椭圆超声振动切削切削力比普通切削要小得多。在理论背吃刀量ap=0.30 mm 时,椭圆超声振动切削依然具有降低切削力的效果,分别为普通切削时的53%、66%.

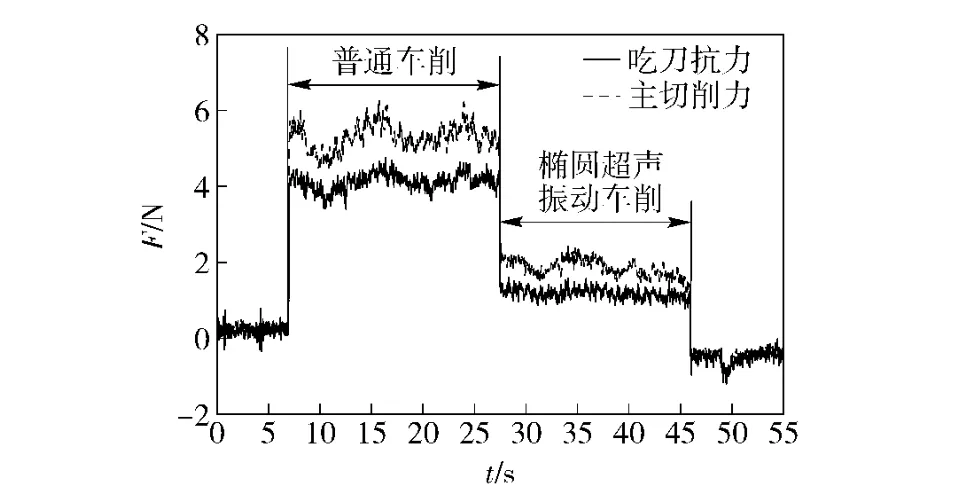

2.2.3 相同理论背吃刀量时切削力对比

在切削速度v=3.17 m/min、理论背吃刀量ap=0.05 mm,其他条件如表1 所示,得到一次走刀切削力波形如图6 所示,由图可见椭圆超声振动切削的主切削力和吃刀抗力比普通切削时大幅度下降。吃刀抗力普通切削时平均为3.93 N,椭圆超声振动切削平均为1.01 N,椭圆超声振动切削降为普通切削时的25%.主切削力普通切削时平均为5.02 N,椭圆超声振动切削平均为1.66 N,椭圆超声振动切削降为普通切削时的33%.

图5 切削力随背吃刀量变化曲线Fig.5 Cutting force with the change of cutting depth

图6 普通车和椭圆超声振动车的力信号Fig.6 Cutting force of ordinary cutting and elliptical ultrasonic vibration cutting

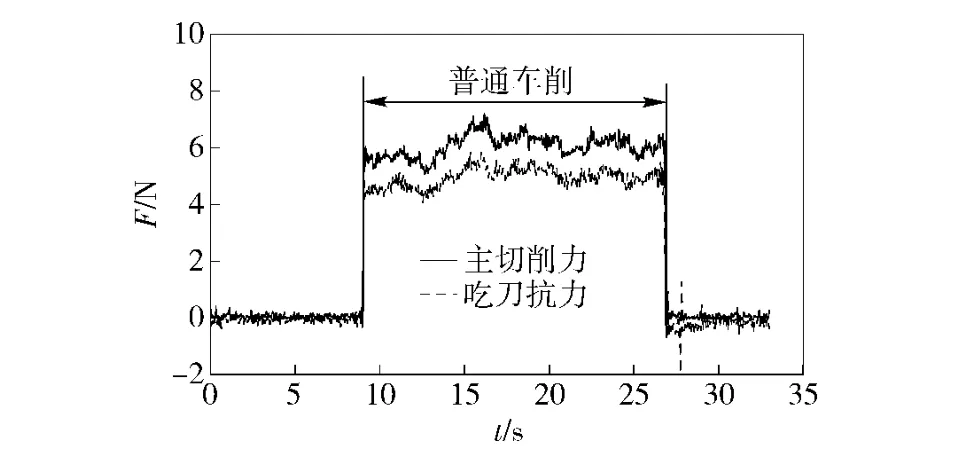

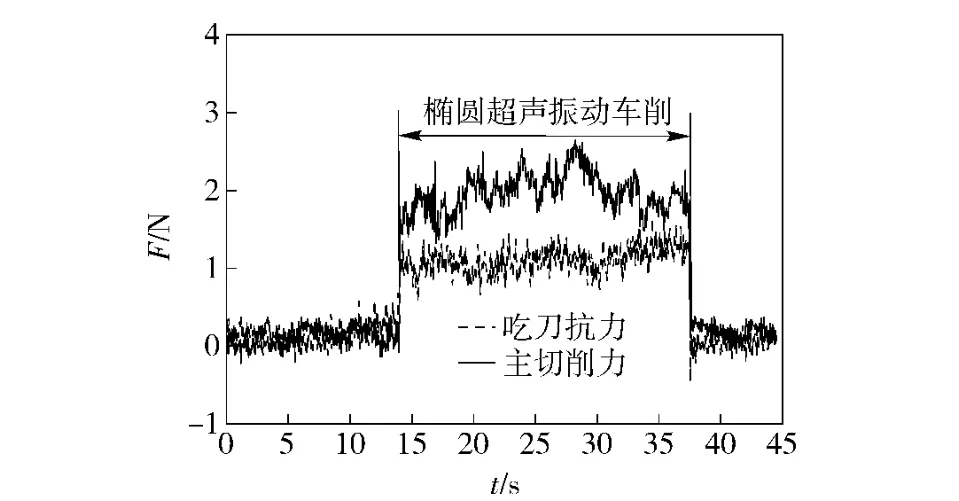

2.2.4 相同实际背吃刀量时切削力对比

通过一次进刀、一次数据采集得到两种切削状态时的力信号,便于研究椭圆超声振动切削和普通切削切削力变化情况。但是通过对切削后的工件直径进行测量发现椭圆超声振动切削和普通切削在相同理论背吃刀量时实际背吃刀量(加工前后用外径千分尺实际测得的工件半径差值,下同)并不相同,椭圆超声振动切削比普通切削实际背吃刀量要大一些。为了比较相同实际背吃刀量时椭圆超声振动切削和普通切削切削力的变化情况,多次改变理论背吃刀量,在切削速度v =3.17 m/min,其他条件如表1 所示,得到实际背吃刀量均为ap=0.045 mm时,普通切削和椭圆超声振动切削切削力波形图如图7 和图8 所示,由图可见椭圆振动切削的主切削力和吃刀抗力比普通切削有大幅度下降。吃刀抗力普通切削时平均为5.19 N,椭圆超声振动切削平均为1.02 N,椭圆超声振动切削降为普通切削时的19.6%.主切削力普通切削时平均为6.38 N,椭圆超声振动切削平均为2.03 N,椭圆超声振动切削降为普通切削时的31%.

图7 普通切削力信号Fig.7 Cutting force of ordinary cutting

图8 椭圆超声振动切削力信号Fig.8 Cutting force of elliptical ultrasonic vibration cut ting

2.3 加工精度实验

2.3.1 切削速度对加工精度的影响

在理论背吃刀量ap=0.050 mm,其他条件如表1 所示,改变切削速度对椭圆超声振动切削和普通切削后的工件直径进行测量。实验结果如图9 所示,由图可见在切削速度v=3.17 m/min 时,椭圆超声振动切削实际背吃刀量接近理论背吃刀量,实际背吃刀量ap=0.045 mm,让刀量仅为0.005 mm.普通切削实际背吃刀量和理论背吃刀量相差较大,实际背吃刀量ap=0.032 mm,让刀量达到0.018 mm.随着切削速度的增加,椭圆超声振动切削实际背吃刀量逐渐减小,让刀量逐渐增加,普通切削背吃刀量变化不大。在切削速度v =31.7 m/min 时,椭圆超声振动切削实际背吃刀量ap=0.032 mm,让刀量0.018 mm.普通切削实际背吃刀量ap=0.029 mm,让刀量0.021 mm.椭圆超声振动切削实际背吃刀量和普通切削实际背吃刀量差距变小。这是因为随着切削速度的增加,椭圆超声振动切削接近临界切削速度,降低了超声振动切削的切削效果。

2.3.2 背吃刀量对加工精度的影响

在切削速度v =3.17 m/min,改变理论背吃刀量,对椭圆超声振动切削和普通切削后的工件直径进行测量。实验结果如图10 所示,由图可见,在理论背吃刀量较小时,椭圆超声振动切削实际背吃刀量和理论背吃刀量相差不大。随着理论背吃刀量的增加,椭圆超声振动切削和普通切削实际背吃刀量与理论背吃刀量差值越来越大,让刀量逐渐变大。在理论背吃刀量0.300 mm 时,椭圆超声振动切削实际背吃刀量0.272 mm,让刀量0.028 mm.普通切削实际背吃刀量0.249 mm,让刀量0.051 mm.因为增大背吃刀量,工件受到的主切削力和吃刀抗力也增大,工件弯曲变形增大,导致让刀量增大。椭圆超声振动切削让刀量随理论背吃刀量变化比较明显,这是因为随着理论背吃刀量的增大,椭圆超声振动效果被部分的抑制。

3 结论

通过对导套结构椭圆超声振动镗削模拟实验,得到以下结论:

1)椭圆超声振动切削装置采用导套结构具有和非导套结构椭圆超声振动切削类似的工艺效果,能够降低切削力和提高加工精度,具有椭圆超声振动切削的有效性。

2)椭圆超声振动切削装置采用导套结构可以大幅度降低切削力。在相同理论背吃刀量时,吃刀抗力椭圆超声振动切削降为普通切削时的25%.主切削力椭圆超声振动切削降为普通切削时的33%.在相同实际背吃刀量时,吃刀抗力椭圆超声振动切削降为普通切削时的19.6%.主切削力椭圆超声振动切削降为普通切削时的31%.

3)椭圆超声振动切削装置采用导套结构可以大幅度提高加工精度。在理论背吃刀量0.050 mm,椭圆超声振动切削实际背吃刀量接近理论背吃刀量,实际背吃刀量0.045 mm,让刀量仅为5 μm.普通切削实际背吃刀量和理论背吃刀量相差较大,实际背吃刀量0.032 mm,让刀量达到18 μm.

References)

[1]季远.单激励超声椭圆振动系统及其在精密振动切削中的应用研究[D].北京:北京航空航天大学,2004.JI Yuan.Single driven ultrasonic elliptical vibration system and the application in precision cutting[D].Beijing:Beihang University,2004.(in Chinese)

[2]李勋.超声椭圆振动切削技术的研究[D].北京:北京航空航天大学,2007.LI Xun.Study on ultrasonic elliptical vibration turning technology[D].Beijing:Beihang University,2007.(in Chinese)

[3]Ma C X,Shamoto E,Moriwaki T.Study on the thrust cutting force in ultrasonic elliptical vibration cutting[C]∥Materials Science Forum.Switzerland:Trans Tech Publications,2004:396 -400.

[4]李勋,张德远.单激励超声椭圆振动切削薄壁筒实验研究[J].航空学报,2006,27(4):721 -723.LI Xun,ZHANG De-yuan.Research on experiments of single actuator driven ultrasonic elliptical vibration cutting ultra-thin wall parts[J].Acta Aeronautica et Astronautica Sinica,2006,4(27):720 -723.(in Chinese)

[5]Chunxiang M,Shamoto E,Moriwaki T,et al.Study of machining accuracy in ultrasonic elliptical vibration cutting[J].International Journal of Machine Tools & Manufacture.2004,44(12):1305 -1310.

[6]Kim G D,Loh B G.An ultrasonic elliptical vibration cutting device for micro V-groove machining:kinematical analysis and micro V-groove machining characteristics[J].Journal of Materials Processing Technology,2007,190(1):181 -188.

[7]马春翔,社本英二,森肋俊道,等.超声波椭圆振动切削提高加工系统稳定性的研究[J].兵工学报,2004,25(6):752 -756.MA Chun-xiang,SHAMOTO E,MORIWAKI T,et al.Study on the improvement of machining system stability by applying ultrasonic elliptical vibration cutting[J].Acta Armamentarii,2004,25(6):752 -756.(in Chinese)

[8]Ma C,Shamoto E,Moriwaki T,et al.Suppression of burrs in turning with ultrasonic elliptical vibration cutting[J].International Journal of Machine Tools and Manufacture,2005,45(11):1295-1300.

[9]Nath C,Rahman M,Neo K S.A study on the effect of tool nose radius in ultrasonic elliptical vibration cutting of tungsten carbide[J].Journal of Materials Processing Technology,2009,209(17):5830 -5836.

[10]Shamoto E,Moriwaki T.Study on elliptical vibration cutting[J].CIRP Annals-Manufacturing Technology,1994,43(1):35 -38.

[11]李文.精密高效超声振动切削工艺性研究[D].北京:北京航空航天大学,2011.LI Wen.Study on high precision ultrasonic vibration cutting technology[D].Beijing:Beihang University,2011.(in Chinese)

[12]马春翔,胡德金.超声波椭圆振动切削技术[J].机械工程学报,2003,39(12):67 -70.MA Chun-xiang,HU De-jin.Ultrasonic elliptical vibration cutting[J].Chinese Journal of Mechanical Engineering,2003,39(12):67 -70.(in Chinese)

[13]袁野.超声振动切削换刀系统及其相关实验研究[D].北京:北京航空航天大学,2009.YUANG Ye.Study on tool change system and related experimental technology of ultrasonic vibration turning[D].Beijing:Beihang University,2009.(in Chinese)