航空机匣工件车削加工变形量预测及误差补偿*

陈维克 刘 方 李 文 李忠群

(①湖南工业大学机械工程学院,湖南 株洲 412007;②中国航发南方工业有限公司,湖南 株洲 412002)

众所周知,对于诸如航空机匣类由难加工材料制成的弱刚性薄壁工件的切削加工而言,由切削过程中切削力引起的加工变形是影响其加工精度的重要因素之一,即使很小的切削用量所引起的工件变形量也是不可忽略的[1-2]。

图1所示为车削薄壁圆筒的让刀示意图。由于切削力的作用,薄壁圆筒加工至理想外形的过程中会产生弹性变形,走刀过后弹性变形恢复,致使部分材料残留而未被切除,加工后的外形包含变形量,引起的加工误差影响工件的加工精度。因此,建立薄壁圆筒车削加工有限元模型并对其切削加工变形量进行预测,对背吃刀量进行补偿,对于提高工件的加工精度和加工效率,有着重要的现实意义。

近年来,国内外均对薄壁圆筒件的车削变形展开了一系列研究。在薄壁圆筒车削加工误差补偿方面,陈双喜[3]通过试验用数值方法归纳出切削力计算公式,借助ABAQUS二次开发技术计算刀具补偿量来实施补偿;针对航空薄壁圆筒件的车削加工,王志忠[4]利用有限元静力学分析与动态切削仿真分析相结合的方法,分析了应力、位移、温度场随切削进行变化的规律与趋势,提出了减小加工变形的措施。

本文利用成熟可靠的切削力计算模型,采用有限元方法预测车削加工过程中工件的变形量,并将其以曲线拟合的方法生成背吃刀量修正函数,进而得到正确的刀具轨迹,最终达到提高加工精度、缩短零件试制周期和减少试制成本的目的。鉴于实际车削时工件已被充分冷却,以及刀具的刚性相对工件而言是比较好的,故本文提出的变形修正方法未考虑切削热和刀具变形的影响。

1 工件模型及切削力计算

本文研究的航空薄壁圆筒工件(机匣)如图2所示,它属于典型的薄壁零件,刚性差,其材料为GH3044,属于难加工材料,工件的尺寸精度和形位精度要求高。机匣的左端为6 mm的工艺凸台,长度120 mm的工件加工区中间有一个台阶,两段加工面的外径分别为300 mm与297 mm,机匣的壁厚均为3 mm。

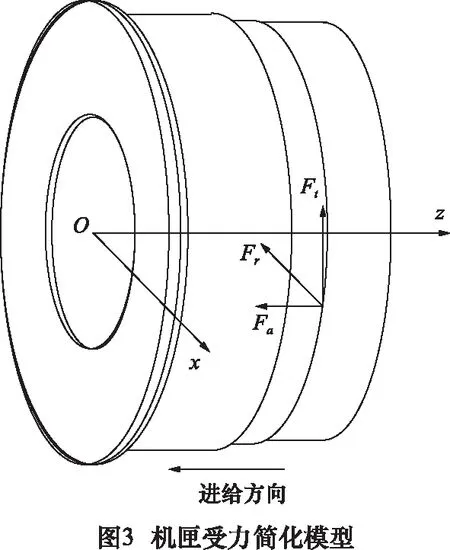

机匣受力简化模型如图3所示,定义工件工艺凸台上端面与Z轴的交点为工件坐标系原点O,加工机匣时的切削力为作用在工件上的总切削力F。目前国内外对切削力模型有广泛的研究[5],本文采用有限元法分析工件变形,瞬时刚性力模型可以准确地对加工过程中任意时刻切削力的大小与方向进行预测,所以我们采用式(1)的瞬时刚性力模型即车削瞬时微元上的切向、径向和轴向的切削力模型[6]。

(1)

式中:dFt、dFr和dFa分别为切向、径向和轴向切削力微元;ds、dz和h分别为切削刃长度微元、轴向切深微元及切削厚度;Ktc、Krc和Kac分别为切向、径向和轴向切削力系数;Kte、Kre和Kae分别为切向、径向和轴向刃口力系数。其中Ktc、Krc、Kac、Kte、Kre和Kae通过切削力系数辨识实验得到[6]。

2 车削加工变形预测的有限元模型

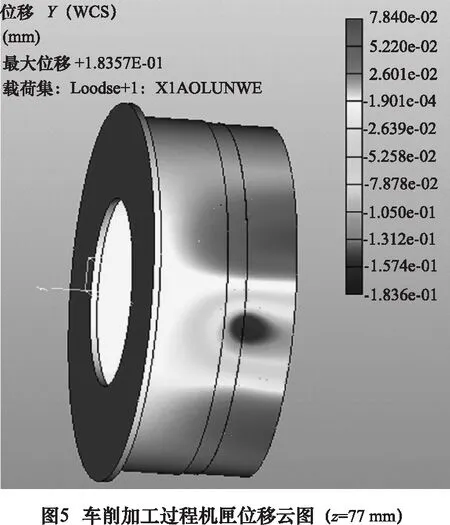

利用 Pro /Engineer 集成模式下结构分析模块的基本模式进行有限元静力学分析[7]。在有限元建模过程中,对工件材料定义与分配;如图4所示为某型机匣装夹现场照片,零件工艺凸台通过压板固定在数控车床主轴上,由于通过8个压板及对应的压条固定零件,所以在有限元仿真时,对工艺凸台上端面进行全约束;静态分析时取不同的进给量f和背吃刀量[8],得到不同的切削力,在工件外表面均匀取不同的z值,添加相应的切削力载荷,进行车削模拟仿真分析。图5为机匣在车削情况下的位移云图,可以看到,最大变形发生在切削力施加位置,且远离切削力施加处变形逐渐减小。

3 机匣加工变形分析

由于切削力作用,任意加工瞬间都会产生变形,因此需要考虑变形量对加工背吃刀量的影响。如图1所示,可以利用式(2)计算出机匣的理论背吃刀量ap2(z):

ap2(z)=ap1(z)+δ(z)

(2)

式中:ap1(z)为工件加工实际背吃刀量;δ(z)为工件加工变形量;z为加工点到工艺凸台上端面的距离。

分别取不同的进给量f、实际背吃刀量ap1,通过式(1),可以得到不同的切削力,再顺次取不同的z值,依次进行车削模拟仿真分析,可得到不同工况条件下的实际背吃刀量ap1与加工变形的关系图,通过式(2),经变换可以得到理论背吃刀量ap2与实际背吃刀量ap1的关系图,并对其进行分析。图6a为在f=0.20 mm/r情况下,z分别取不同值时(20 mm,42 mm,77 mm,101 mm),理论背吃刀量ap2与实际背吃刀量ap1的关系,图6b为在f=0.25 mm/r情况下,z分别取不同值时(20 mm,42 mm,77 mm,101 mm),理论背吃刀量ap2与实际背吃刀量ap1的关系。从图中可以得到一个规律:对于一个特定的z值,随着实际背吃刀量ap1的增大,理论背吃刀量ap2也增大,它们的变化成线性关系,即ap2(z)/ap1(z)的值与实际背吃刀量ap1无关,它是一个定值,它只随着z的变化而变化,但在不同的进给量条件下,这个定值是不同的。我们变化了若干个机匣尺寸和形状,选取不同的切削参数,这个规律仍然呈现。

4 基于曲线拟合的刀位点实际轨迹的确定

根据上述分析结果,定义背吃刀量修正系数函数如式(3)所示:

ε(z)= 103ap2(z)/ap1(z)

(3)

式中:ap1(z)为工艺规程中规定的机匣背吃刀量,但是由于加工变形的存在,为了达到规定的工件切除量,在数控车削程序中,需要对背吃刀量进行补偿。所以,背吃刀量需修正为ap2(z),这样实际车削加工时的实际背吃刀量才能达到ap1(z)。103是为了曲线拟合时,能保留参数的足够有效位而设定的。

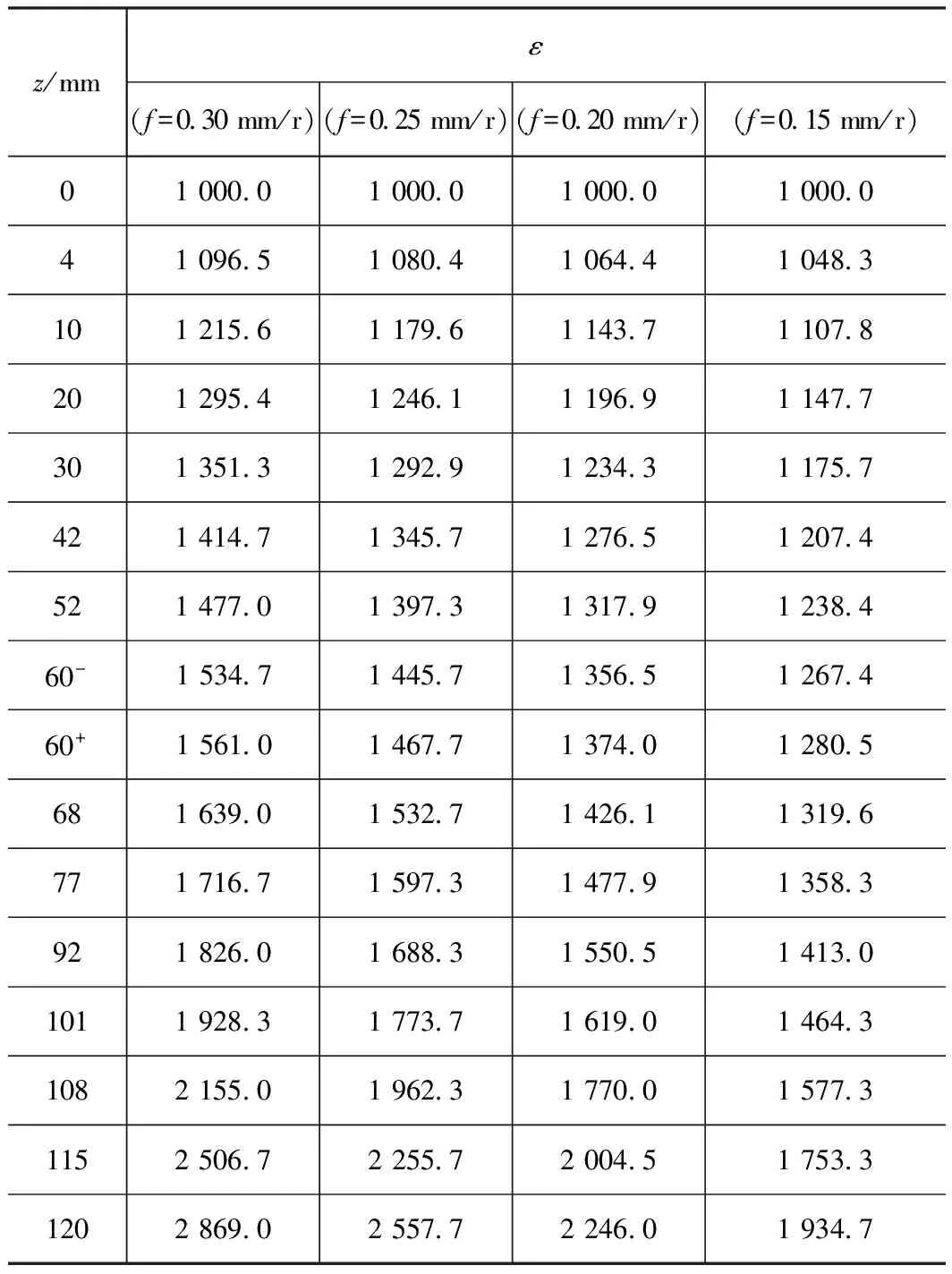

随机设定切削力计算工况为:f分别取不同值时(0.30 mm/r,0.25 mm/r,0.20 mm/r,0.15 mm/r),在机匣上取z值不同的16个点,进行车削模拟仿真,得到机匣各点变形量,进而计算机匣在该点处的背吃刀量修正系数ε,如表1所示。

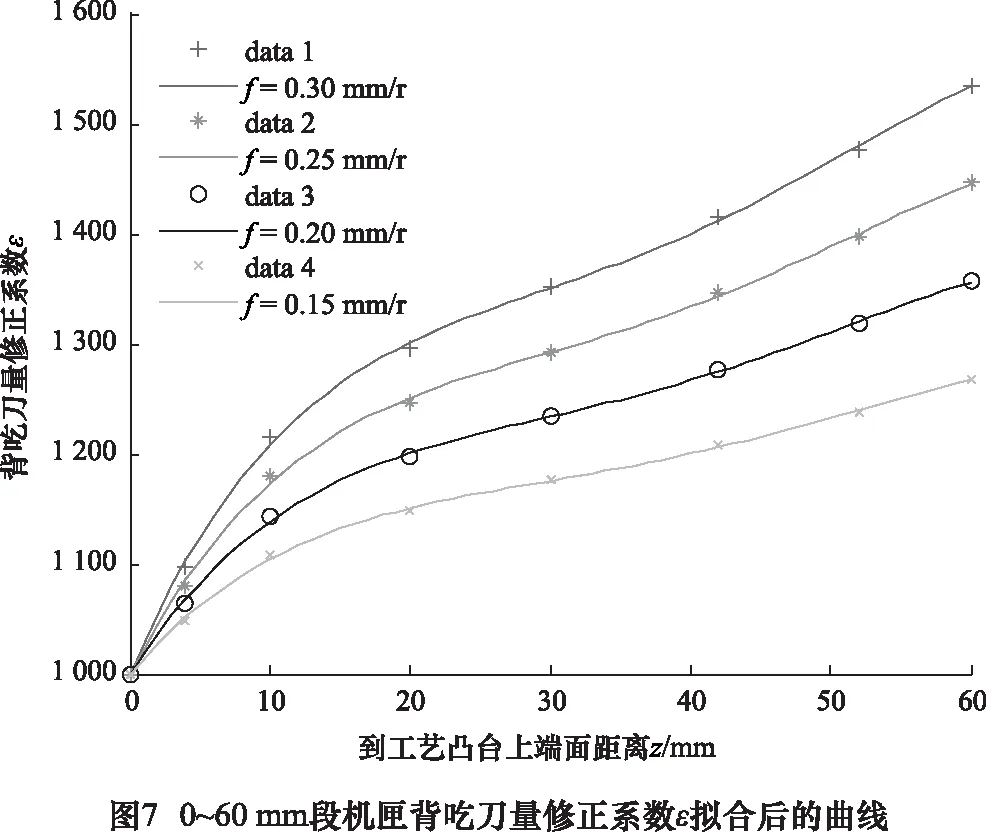

依据表中各点处的机匣背吃刀量修正系数可知机匣的变形规律比较复杂,为了便于对机匣外表面上其他点的背吃刀量系数进行研究,需对表中的离散点进行曲线拟合,采用四次多项式对上述点进行拟合,机匣背吃刀量修正系数函数ε(z)特性曲线为

ε(z)=az4+bz3+cz2+dz+e

(4)

式中:z为切削点到工艺凸台上端面的距离;a、b、c、d、e为特性曲线系数。

表1 机匣各点处背吃刀量修正系数ε分布表

z/mmε(f=030mm/r)(f=025mm/r)(f=020mm/r)(f=015mm/r)0100001000010000100004109651080410644104831012156117961143711078201295412461119691147730135131292912343117574214147134571276512074521477013973131791238460-1534714457135651267460+1561014677137401280568163901532714261131967717167159731477913583921826016883155051413010119283177371619014643108215501962317700157731152506722557200451753312028690255772246019347

采用最小二乘法确定四项式系数a、b、c、d、e,设有n个实验的离散数据点(zi,εi)。

(5)

整理式(5)后求解即可求出特性曲线系数a、b、c、d、e。

由于机匣中间有一个台阶,采用最小二乘多项式曲线拟合,并分为两段分别进行曲线拟合。本文采用Matlab中最小二乘拟合多项式曲线拟合方法建模。拟合曲线后的背吃刀量修正系数如图7~8所示。由曲线看出:z值越大即离工艺凸台上端面越远,机匣的背吃刀量修正系数ε的值也越大,在z=95 mm附近,背吃刀量修正系数ε的增幅明显变快。

式(6)为f=0.25 mm/r时,拟合出的机匣背吃刀量修正系数函数ε(z)特性曲线方程,表2为式(6)曲线拟合结果的误差分析。

在得到机匣背吃刀量修正系数函数ε(z)后,利用式(3)就可以计算出机匣加工的理论背吃刀量ap2(z),这时车削加工的实际背吃刀量既能达到工艺规程中规定的ap1(z)。理论背吃刀量ap2(z)也构成了数控加工中车刀刀位点的实际轨迹。

(6)

表2 机匣各点处背吃刀量修正系数ε曲线拟合结果误差分析

z/mm仿真计算的ε曲线拟合的ε误差值相对误差0100009988-12012%4108041084945042%101179611731-65055%20124611250948039%301292912921-08006%421345713431-25019%52139731399624017%60-1445714447-08006%60+1467714714-15010%68153271545441027%771597316098-16010%921688317087-84050%1011773718307152086%1081962320127-42021%1152255723197-61027%120255772645345018%

在传统的薄壁圆筒件的试制加工中,由于让刀现象的存在,需要反复下述过程:试切-测量-再试切-再测量……直到产品合格。试制周期长、成本高,精度也无法保证。由于本文提出的方法,能找到正确的车刀刀位点轨迹,所以,对产品的试制十分有利,能提高试制的效率与加工精度。

5 结语

本文通过分析切削力与机匣车削加工变形量之间的关系,得到了理论背吃刀量与实际背吃刀量间的线性关系规律。采用四次多项式曲线拟合,得到数控车削加工背吃刀量修正函数,以对数控车削加工的刀具轨迹进行修正和误差补偿,进而提高加工精度,缩短产品的试制周期和成本。该方法可以应用于其他薄壁圆筒工件的加工变形预测和误差补偿。图9为某型机匣加工现场照片。

[1]Stovicek D R. Turning to hard-part turning[J]. Tooling and Production(USA),1993,58(10): 31-33.

[2]赵东宏,卢章平,杨炼,等.薄壁曲面箱体三维误差补偿法的研究[J].制造技术与机床,2015(7):133-136.

[3]陈双喜. 基于ABAQUS的薄壁圆筒零件车削加工变形补偿计算[J].组合机床与自动化加工技术,2008(11):33-35.

[4]王志忠. 大直径薄壁圆筒件切削动态仿真及变形控制分析[D].沈阳:东北大学,2014.

[5]Weng J,Zhuang K,Chen D,et al. An analytical force prediction model for turning operation by ro-und insert considering edge effect[J]. International Journal of Mechanical Sciences,2017,128:168-180.

[6]刘强,李忠群. 数控铣削加工过程仿真与优化:建模、算法与工程应用[M]. 北京:航空工业出版社,2011.

[7]王铁流.基于Pro/Engineer的薄壁套加工变形仿真与验证实验[J]. 机床与液压,2015(10):53-55.

[8]师俊东.航空用高温合金薄壁机匣零件工艺研究[D].大连:大连理工大学,2012.