连杆胶套压装机压头疲劳寿命分析

孙宝玉,夏椰林,姜振海,谷东伟,徐思晨

(长春工业大学 机电工程学院,长春 130012)

1001-2265(2017)10-0046-04

10.13462/j.cnki.mmtamt.2017.10.011

2016-12-02

孙宝玉(1971—),女,吉林磐石人,长春工业大学教授,博士,研究方向为机械CAD/CAE,(E-mail)wdysby1@163.com。

连杆胶套压装机压头疲劳寿命分析

孙宝玉,夏椰林,姜振海,谷东伟,徐思晨

(长春工业大学 机电工程学院,长春 130012)

为了保证连杆胶套压装机压装精度,防止压头出现疲劳失效,基于结构疲劳的基本原理和有限元方法,针对橡胶衬套内外圈材料弹性模量不同,无法采用传统公式分析的问题,通过建立橡胶衬套接触分析仿真模型,获得压装过程中的压装载荷模型,依据材料的S-N曲线建立疲劳参数,对压装机压头的疲劳寿命进行分析,获得压头的疲劳损伤系数,优选了压头材料。对连杆胶套压装机设计具有一定的实际意义。

压装力;接触分析;瞬态分析;疲劳分析

0 引言

在机械零件失效中有80%以上属于疲劳破坏,因此零件的疲劳寿命是设计的重要指标。

橡胶衬套是连接车轮和车身的缓冲元件,其装配精度对汽车减振降噪、保持平稳性有非常重要的影响[1]。橡胶衬套在压装的过程中,压头承受交变载荷,压头在压装过程中容易产生疲劳损坏,影响压装精度,因此对压头进行疲劳分析并预测压头的疲劳寿命可以有效保证橡胶衬套的压装精度,预防生产中出现安全隐患。

在工程中,由于模型和载荷的复杂给数学计算带来一定困难,国内外学者通常运用有限元方法进行疲劳寿命分析。在国外,VNV Do[2]通过有限元模拟对板的对接焊,获得了焊接引起的残余应力,然后利用有限元方法建立了基于连续损伤力学的多轴高周疲劳的非线性损伤积累模型,考虑焊接残余应力的影响,计算了焊缝的疲劳寿命;Elisa Poveda[3]建立了一三板式轨道系统的有限元模型,提取时变载荷作用下的主振型和进行瞬态分析,然后对实测的列车负载信号进行处理,同时对材料强度和土板的几何参数进行了分析,提出了对铁路混凝土板疲劳寿命的改进意见。

在国内,王良模[4]将有限元分析和名义应力法结合,考虑平均载荷、尺寸、疲劳缺口、表面光洁度和散射因子的影响,计算了基于名义应力法的等效应力振幅,结合铝合金车轮的S-N曲线对铝合金轮毂的疲劳寿命进行了预测;王国荣[5]为分析液压缸断裂的原因,通过宏观分析、扫描电镜、组成流体的检验、金相分析和进行硬度实验、气瓶材料力学性能试验等,基于全寿命分析和应变寿命法两种方法对液压缸疲劳寿命进行预测;上官文斌[6]以应变能密度、最大主Green-Lagrange应变和有效应力为损伤参量建立汽车动力总成橡胶悬置系统的三种寿命预测模型,并与实测结果进行对比分析。

由于橡胶衬套结构的复杂性、压装过程中的弹性变形和结合长度的变化,使压装载荷变化十分复杂。因此,本文采用有限元方法,首先对橡胶衬套进行接触分析,获得橡胶衬套在不同结合长度下的表面压应力,建立压装力载荷模型;然后利用已建立的载荷模型对压头加载,对压头进行瞬态动力学分析,找出压头应力集中位置和危险点;最后材料根据应力寿命曲线建立疲劳参数,对压头进行疲劳寿命预测,为工程提供依据。

1 压装力分析

1.1 压装过程

橡胶衬套由内、外铝圈和橡胶组成,橡胶通过硫化作用和内外铝圈粘结成一个整体。橡胶衬套和汽车连杆通过过盈配合的方式进行装配,装配时,压装机压头快速下行,将橡胶衬套压入连杆孔内,如图1所示。

图1 压装过程示意图

压装力是影响压装装配精度的关键因素。压装力过大会使橡胶衬套超出弹性变形的极限,造成橡胶衬套损伤。因此需要根据材料性能选取合适的压装力,使其既能满足装配精度,又能保证橡胶衬套不被损伤。在传统的压装力计算中,一般采用以下公式[7]:

F=μpfmaxπdflf

(1)

其中,

F—压装力,N;

pfmax—结合最大压应力,MPa;

df—结合直径,mm;

lf—结合长度,mm;

μ—结合面摩擦系数。

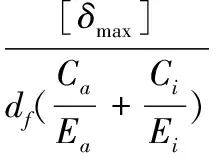

(2)

(3)

(4)

其中,

[δmax]—最大过盈量,mm;

da、di—包容件内径和被包容件外径,mm;

Ca、Ci—包容件和被包容件刚性系数;

Ea、Ei—包容件和被包容件材料的弹性模量,GPa;

νa、νi—包容件和被包容件材料的泊松比。

式(1)中压装力F为摩擦系数μ乘以结合面压力pfmaxπdflf,而结合面最大压应力pfmax与被包容件弹性模量Ei和泊松比νi有关。对于橡胶衬套来说,其径向刚度与轴向刚度不同[8],内外层铝合金与中间层橡胶弹性模量不同,无法根据以上公式进行计算。对于此类过盈装配,有限元接触分析能很好地解决装配中的摩擦和变形等强非线性问题。因此,本文通过限元方法对橡胶衬套进行接触分析,找出结合面压力进而获得合适的压装力,既可以保证完成装配,又能防止橡胶衬套被压溃。

1.2 橡胶衬套接触分析

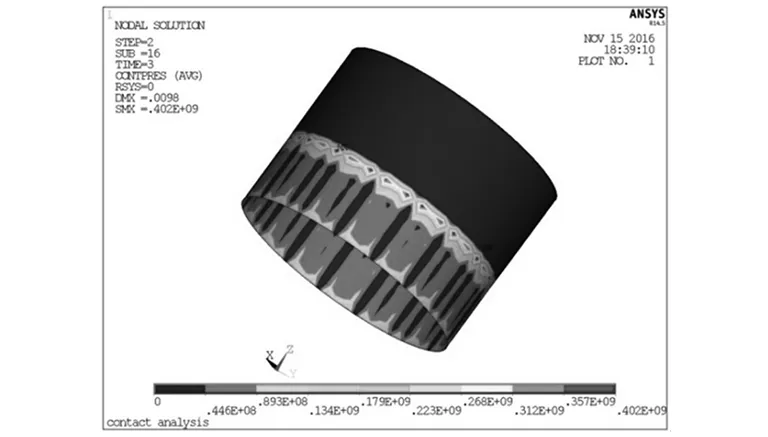

建立橡胶衬套和连杆的有限元模型如图2所示。图中描述橡胶衬套与连杆刚刚接触的情况。将橡胶衬套外圈和连杆孔内圈设置为接触对,并对橡胶衬套所有节点施加轴向位移载荷。接触分析将橡胶衬套位移载荷分解成一系列增量载荷步,每一载荷步内进行线性逼近以达到平衡,可得到不同结合长度时,接触面上所有节点所受的压应力的情况,如图3、图4所示。

图2 接触分析有限元模型

图3 橡胶衬套刚被压入时接触面压应力云图

图4 橡胶衬套被完全压入时接触面压应力云图

将压应力对面积微元进行积分,即可得到接触面之间的压力:

(5)

其中:

FN—接触面压力,N;

p(A)—接触面压应力的面密度函数。

(6)

若要将橡胶衬套压入连杆内,使压装力克服橡胶衬套外圈和连杆内圈之间的最大静摩擦力即可,因此压装力可按下式计算:

(7)

根据ANSYS计算出的数值,可绘制出压装力曲线图,如图5所示。

图5 压装载荷曲线

从图中可以看出,在开始压装时,压装力的值急剧变大,这是因为橡胶衬套在刚接触到连杆时会发生强烈的变形,被压入部分内部会产生很大的内应力,导致结合面压力在0.4s左右变得非常大;继续压装会在很短的时间内,弹性变形迅速恢复,结合面间的压力恢复正常;在之后的过程中,由于压装速度保持匀速,结合长度呈线性增长,压装力呈线性增长至最大值,直到橡胶衬套将要完全被压入时,压装力达到最大值,约为22kN。

1.3 压头瞬态分析

利用计算出的压装力,将其加载到压头上,对压头做瞬态动力学分析。由于ANSYS能施加的瞬态载荷有阶跃载荷和坡度载荷两种,从图5能够看出,0.5s后压装载荷呈线性增长,故可将压装载荷按图6设置四个载荷步进行加载。

图6 加载曲线

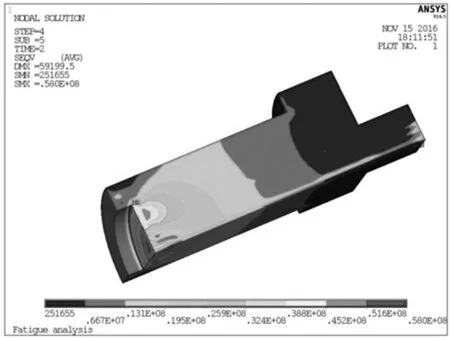

为了观察压头内部应力变化,将压头1/4部分作为观察对象。图7为0.4s时压头的Von Mises应力云图,应力最大值约为49.3MPa。图8为2s时压头的Von Mises应力云图,应力最大值约为53.8MPa。从图中可以看出,应力集中发生在压头端部凹入部分的边缘位置,是疲劳断裂开始的位置。应力值最大的节点是1347号节点,该点是压头上的危险点,也是压头疲劳分析主要关注的节点。

图7 0.4s时压头的Mises应力云图

图8 2s时压头的Mises应力云图

2 疲劳寿命分析

确定模型疲劳寿命的主要方法是疲劳寿命试验和疲劳寿命分析。疲劳寿命试验成本高、周期长,而疲劳寿命分析是基于材料的疲劳性能和载荷的加载方式通过有限元分析进行,可以在产品设计阶段的预测疲劳寿命。

在高周疲劳情况中,材料的性能特点一般由S-N曲线表示。通过材料的基本性能参数可以获得一些特殊的点,连接这些点即可获得材料的S-N曲线[4]。

当N≤1×103时,σ-1N=0.9σb;

当N≥N0时,σ-1N=σ-1;

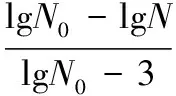

当1×103≤N≤N0时,S-N曲线可以连接(N=1×103,σ-1N=0.9σb)和(N=N0,σ-1N=σ-1)两点,并用下面公式计算:

(8)

其中:

N—应力周期;

σb—强度极限;

N0—对应材料的断裂点,钢一般为107;

σ-1N—对称循环下极限疲劳寿命;

σ-1—对称循环下材料的疲劳极限。

压头可选的材料有45钢和CrWMn钢,它们的强度极限σb可以参考文献[9-10],疲劳极限可以根据经验公式[11]σ-1=38+0.43σb计算,如表1所示。

表1 材料的力学性能参数

根据式(8)即可建立两种材料的S-N曲线,如图9所示。

图9 材料S-N曲线

将其输入ANSYS软件中建立疲劳参数,经过疲劳计算,得到压头使用5×106后,45钢和CrWMn钢的累计疲劳损伤系数分别为0.00783和0.00005。这是由于橡胶衬套可以产生较大的弹性变形,减少对压头带来的冲击;并且由于橡胶衬套径向刚度较小,压装时所需压装载荷并不是很大,因而在载荷循环加载5×106次后,压头的损伤疲劳损伤较小。并且可以看出,使用CrWMn钢的压头几乎不发生疲劳破坏,比45钢的疲劳寿命大很多。故在实际中可以选取CrWMn钢,能够保证足够的生成安全和压装精度。

3 结论

本文通过有限元方法对连杆胶套压装机压头疲劳寿命这一问题进行了分析。通过对橡胶衬套和连杆的接触分析,得到了不同结合长度时接触面压力,获得了压装载荷曲线;经过对压头进行瞬态动力学分析,表明压头应力集中部位在端部凹入部分的边缘位置,最大应力约为53.8MPa;结合经验公式建立材料的S-N曲线,对压头进行疲劳分析,优选CrWMn钢作为压头材料,为保证实际生产安全提供了理论参考。

[1] 高晋,宋传学. 橡胶衬套刚度对悬架特性的影响[J]. 吉林大学学报:工学版,2010,40(2):324-329.

[2] VNV Do, CH Lee. High cycle fatigue analysis in presence of residual stresses by using a continuum damage mechanics model[J]. International Journal of Fatigue, 2015,70(70):51-62.

[3] E Poveda, RC Yu, JC Lancha, et al. A numerical study on the fatigue life design of concrete slabs for railway tracks[J]. Engineering Structures,2015,100:455-467.

[4] L Wang, Y Chen, C Wang, et al. Fatigue life analysis of aluminum wheels by simulation of rotary fatigue test[J]. Strojniski Vestnik,2011,57(1):31-39.

[5] GuoRong Wang, LinYan Chen, M Zhao, et al. The research on failure analysis of fluid cylinder and fatigue life prediction[J]. Engineering Failure Analysis, 2014,40(3), 48-57.

[6] 上官文斌,刘泰凯,王小莉,等. 汽车动力总成橡胶悬置的疲劳寿命实测与预测方法[J]. 机械工程学报,2014,50(12): 126-132.

[7] 李洲. 发动机箱体凸轮轴衬套压装专用设备的设计与研究[D]. 武汉:武汉理工大学,2013.

[8] 邱石. 悬架橡胶衬套对汽车平顺性影响的多体动力学研究[D]. 北京:北京理工大学,2016.

[9] 王时越,迟珊,邵剑飞,等. 45钢高低周复合疲劳寿命的试验研究[J]. 云南工业大学学报,1998,14(1):65-67.

[10] 黄理统,陈蕴博. CrWMn钢的显微组织对强韧性及疲劳裂纹扩展的影响[J].金属热处理,1984(2):22-29.

[11] 赵少汴,王忠保. 抗疲劳设计——方法与数据[M].北京:机械工业出版社,1997.

FatigueLifeAnalysisoftheIntenderofConnectingRodandRubberBushingPress-fittingMachine

SUN Bao-yu, XIA Ye-lin, JIANG Zhen-hai, GU Dong-wei, XU Si-chen

(School of Mechatronic Engineering, Changchun University of Technology, Changchun 130012, China)

In order to ensure the assemble accuracy of connecting rod and rubber bushing press-fitting machine and prevent the intender from fatigue failure, based on the basic principles of structural fatigue and finite element method, in the light of the problem that elastic modulus of inner layer and outer layer of rubber bush is different and it is unable to be analysed with traditional formula, the model of the load in the process of press-fitting is obtained through the contact analysis simulation model of rubber bushing in this paper. And then, according to the S-N curve of the material, the fatigue life of the intender of connecting rod-rubber bushing press-fitting machine is analysed and the cumulative fatigue usage coefficient of the intender is obtained. Finally, the material of intender is optimized. The results are practically to design a connecting rod and rubber bushing press-fitting machine.

press-mounting force; contact analysis; transient analysis; fatigue analysis

TH131.7;TG506

A

(编辑李秀敏)