高速主轴在线动平衡调控实验研究与特性分析*

王 展,朱峰龙,涂 伟,张驰宇

(沈阳建筑大学 a.机械工程学院;b.高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168)

1001-2265(2017)10-0018-04

10.13462/j.cnki.mmtamt.2017.10.004

2016-11-24;

2017-01-06

辽宁省自然科学基金 (201602638);沈阳市科技计划项目 (F16-096-1-00);辽宁省教育厅科学研究项目 (LJZ2016013);沈阳建筑大学重点实验室开放基金 (SJSC-2015-14)

王展(1984—),男,辽宁鞍山人,沈阳建筑大学副教授,硕士生导师,博士,研究方向为高速主轴在线动平衡方面的研究,(E-mail)juven1126@163.com;通讯作者:朱峰龙(1992—),男,内蒙古赤峰人,沈阳建筑大学硕士研究生,研究方向为高速主轴在线动平衡,(E-mail)15804069265@163.com。

高速主轴在线动平衡调控实验研究与特性分析*

王 展a,b,朱峰龙a,b,涂 伟a,b,张驰宇a,b

(沈阳建筑大学 a.机械工程学院;b.高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168)

为了解决高速主轴运行过程中产生的振动造成主轴加工精度低、零件表面质量差等问题,运用NI虚拟仪器对振动信号采集、处理,通过输出信号控制电磁式平衡装置内部的铁齿与配重盘上的永磁体相互作用,实现主轴在线动平衡。搭建实验平台,通过多次实验找到了主轴共振转速范围,并分析机械主轴转速与实验平台振动之间关系。改进了旋转机械初次试加质量块经验公式,分析初次试加质量大小与主轴振幅之间关系。结果表明:运用影响系数平衡方法,主轴振动降幅明显、平衡效率提高,残余不平衡量降低,电磁式平衡装置在线动平衡实验结果为高速主轴平衡调控提供理论依据与实验支持。

电磁式平衡装置;影响系数法;在线动平衡;NI虚拟仪器

0 引言

随着高速主轴的应用和发展,对主轴各项指标要求越来越高[1]。高速机械主轴动不平衡和振动是影响加工精度的主要因素。振动原因导致设备失效占比为60%~70%,即使是精度高、平衡性良好的机床主轴,仍会存在设计、制造、装夹、磨损、负载冲击等多种原因破坏原平衡状态[2]。高速主轴在线动平衡实时监测振动情况,消除不平衡量,实现高精度、高效率在线平衡并减少停机损失[3]。目前国内外研究学者主要针对混合式在线动平衡方法及其平衡装置的开发与创新方面展开研究[4]。

混合式平衡头法更具优势,电机驱动式平衡头、液体喷射式平衡头和电磁式平衡头[5]应用广泛。电机驱动式平衡头通过电机驱动校正块,得到合适角度补偿质量,这种平衡头结构复杂,摩擦部件多,不适用高转速。喷涂式动平衡装置用计算机精确控制,但高速下对转子喷射高粘度物质会产生新不平衡量。喷液式在线动平衡装置[6]将液体喷射到平衡头容腔内,但容量容腔有限,平衡能力受限制。减重式激光法[7]通过脉冲激光束使转子在微秒时间内气化,改变几何中心使系统达到平衡,这种方法平衡精度高,但激光束影响转子表面质量。

目前,应用最广的平衡装置是平衡盘式平衡头,通过平衡盘与主轴分离,在摩擦力等其它阻力、力矩作用下与主轴形成差速运动,进行平衡,这种调整方法灵活、迅速。熊四昌等人提出改进的快速寻优平稳策略,每次平衡调节时均选择使振幅下降最快的平衡盘优先进行调节,改进平衡策略更加有效,平衡所需时间更短[8],但该方法由于不能完全使动平衡调节快速有效,而且调节速度具有随机性,如果平衡盘的数量多,则效率降低。北京化工大学曹晰等人研究的相对转轴正反两个方向任意转动的双平衡盘移动控制策略,平衡头通过迅速准确移动,有效缩短动平衡时间[9],但是多平衡盘会产生的动作呈几何级数增长,影响平衡效率,造成主轴系统振动增强的可能。高金吉、陈立芳等人研究的电磁驱动式双配重平衡装置,通过对双配重平衡头系统分析,提出最优移动准则和判定原则,总结出双配重无错调控制算法,但是配重块移动方案的研究只考虑部分实际应用中常见情况,没有全面总结所有情况下移动算法[10]。

国外主轴在线动平衡研究较为领先,在德国、美国和意大利等国家有广泛应用[11]。美国SCHMITT公司SBS内置平衡头平衡能力100~7000g·cm,适合转速在300~13000r/min[12]。德国Hofmann公司电磁滑环式平衡头AB9000,适合转速200~120000r/min平衡能力为100g·mm~3.2kg·m[13]。申克公司研制的HM及HS系列动平衡机可平衡的最大轴径为3600mm,不平衡减少率达95%以上。意大利MARPOSS公司研制出的主轴型(ST)平衡头,工作转速在1100~6500r/min,平衡能力为400~13000g·cm[14]。

Van DeVegte提出用电动机通过滑环或者电刷与控制系统相连,驱动多级齿轮带动平衡质量做径向移动,实现转子的在线自动平衡[15]。此后,Van DeVegte将平衡质量的运动轨迹从径向移动改为圆周移动驱动平衡块,在试验台上采用两个电动机型平衡头实现了刚性转子的自动平衡。虽然两电动机型平衡头解决多盘挠性转子的自动平衡问题,但平衡速度较慢,不适于解决转子不平衡的时变性问题。

Kialszer设计了一种滑环结构自动平衡装置[16],将平衡质量安装在同一个平衡平面上,通过和连杆相连的离合器进行传动,离合器另外一端与控制电机相连,通过与平衡质量所在齿盘的啮合和断开来控制平衡质量的移动。该装置结构简单,可以连续工作,加工效率提高20%~25%,工件的表面粗糙度得到很大改善。

本文研究的电磁式在线动平衡装置与其它平衡装置相比,结构简单、尺寸小、质量轻、适用于高转速工况;电磁力驱动内部质量块,动作时间短、无摩擦磨损;利用磁力形成无接触自锁,机械零部件少。

1 动平衡测试系统平台搭建

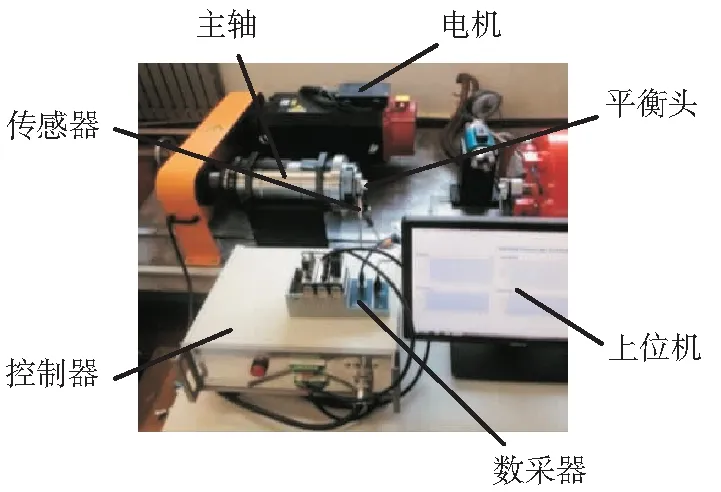

硬件部分由电机、涡流位移传感器、前置器传感器、光电传感器、数据采集装置、系统控制器等组成。在进行动平衡测量中,由计算机将控制命令传给控制装置,使得控制装置对电机转速进行准确的控制;前置器的作用是将涡流位移传感器探测得到的振动信号进行放大,光电传感器是检测主轴转速的转速脉冲信号,形成与主轴机械主轴转速同样频率的基准信号;涡流位移传感器是检测振动点的振动信号;数据采集装置应用的是美国NI公司的PCI-9234型号产品,该数据采集装置的作用是为了达到A/D转换功能也就是将各个传感器所探测到的模拟信号转换成为数字信号,将这些信号传输给LabVIEW软件进行数据分析与处理,实验平台如图1所示。

图1 实验平台

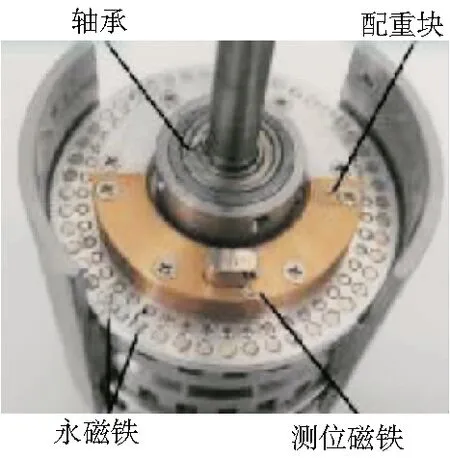

电磁滑环内部结构如图2所示,静环由高磁导率的材料制成,有凸台与凹槽相间的结构,凸台与凹槽的长度都等于动环上永磁铁的间距,其作用是稳定平衡位置并传递线圈产生的电磁场。当线圈激励时,铁齿与配重盘上的永磁体相互作用,实现步进,当线圈激励结束后,配重盘稳定在下一个位置不动。

图2 电磁滑环式平衡头

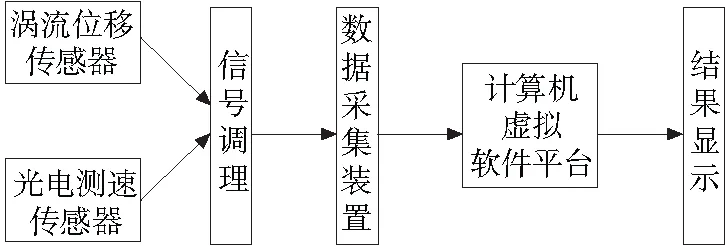

动平衡测试系统总体框架图如图3所示,测试点感器将经调理电路后输入到数据采集卡,显示虚拟仪器软件对数据分析处理的结果。

图3 测试系统框图

2 实验研究

2.1 影响系数平衡法

影响系数平衡方法将机械主轴及其支承系统看作是一个封闭系统,将试加重量的大小、相位作为系统的输入,试加重量所造成的振动变化量作为输出,输出与输入的关系就定义为影响系数[17]。也就是在机械主轴待平衡面上的单位不平衡量在某一个振动检测点所产生的振动响应。影响系数时指转子待平衡面上的单位不平衡量在某一个振动检测点所产生的振动响应。

2.2 初选质量块

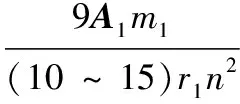

机械主轴动平衡时,如果试加质量块过小,对初始振动产生微弱影响,不利于影响系数计算;如果试加配重块过大,特别是试加质量块位置和固有不平衡力方向接近或者重合时,会产生高位振荡,产生过大振幅,影响机器正常运行,造成设备损坏,对平衡影响系数求取没有意义。对试加质量块选取没有精确公式,根据动平衡实验研究经验积累,总结如下公式[18]。

(1)

Pt1:转子上试加的质量块;A1:转子初始振幅;r1:试加质量块半径;m1:转子质量。

2.3 平衡求解过程

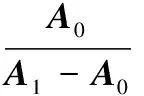

平衡求解过程为:首先,在检测面如机械主轴轴承附近测量初始振动幅值、相位,用矢量A0表示。然后,停机,再次启动机械主轴,转至同一转速,稳定时在检测面测量振动幅值、相位,用矢量A1表示。试加质量块Pt引起检测面上振动响应的变化,实验数据如表1所示。

(2)

表1 试加质量块相关数据

3 实验结果

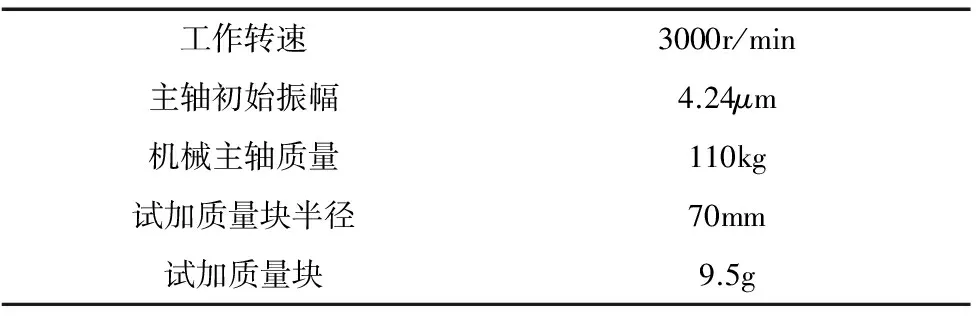

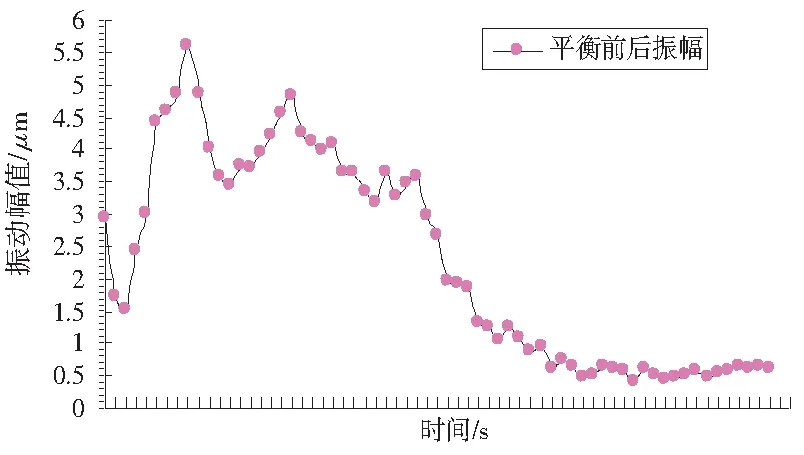

在实验过程中应用了影响系数法对机械主轴系统平台进行了平衡测试,获得了影响系数、校正质量的大小、试加角度等,实验数据如表2所示。机械主轴在工作转速为3000r/min下,进行动态平衡,效果图如图4所示。

利用影响系数法经过在线动平衡进行的多次试验,机械主轴在工作转速为3000r/min下的振动平均幅值为4.24μm,在经过在线动态平衡后的一段时间内,振幅逐渐下降,最后稳定平均振幅为0.48μm,实验结果表明:机械主轴在工作转速下的振动得到有效的抑制,振动的幅度明显减小,振动降幅达到88.67%。由此可知,影响系数在线动平衡方法在本测试系统的性能参数达到要求。在单平面动平衡过程中效果理想,可以将该在线动平衡方法应用到高速机械主轴的双面动平衡测试中。

图4 平衡前后振幅图

表2 机械主轴动平衡试验数据

4 在线动平衡调控结果分析

4.1 主轴转速与实验平台关系

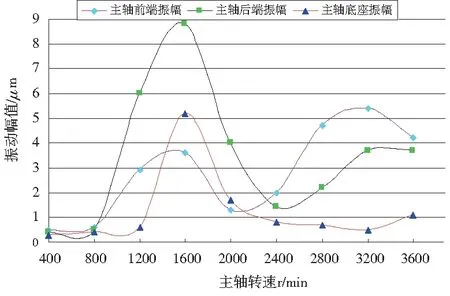

对实验平台在不同转速下振动情况预先测量,实验从转速为400r/min开始测量振动,每次提高400r/min连续升至3600r/min停止测量。测量主轴前端、主轴后端、低端支承平台。图5为实验平台不同部位振动幅值对比。

图5 实验平台振动幅值对比

由图可知,首先在1600r/min附近,振动幅烈度很大,现场可以看见涡流位移传感器的探头有轻微振动,结合前期现场考察,断定整个测试平台发生了共振现象,传感器不能准确检测主轴振动。

为更好对机械主轴进行实验特性分析,避免1600r/min时的转速或附近转速。探究共振转速时,实验平台的振动情况与传感器放置在支承底座位置有关,在检测机械主轴前端振动时,位移传感器放在支承底座中部,振动幅度较小;检测机械主轴后端电机外壳振动时,位移传感器是放在底座一端,有较大振动幅度。机械主轴在其它速度下,支承底座和电机外壳振动很小,但当机械主轴转速超过2800r/min以后,主轴转子的后端由于带传动系统影响,主轴后端振动有一些升高。

4.2 初次质量块大小对振幅影响

机械主轴动平衡时,如果试加质量块过小,对初始振动产生微弱影响,不利于影响系数计算;如果试加配重块过大,特别是试加质量块位置和固有不平衡力方向接近或者重合时,会产生高位振荡,产生过大振幅,影响机器正常运行,造成设备损坏,对平衡影响系数求取没有意义。

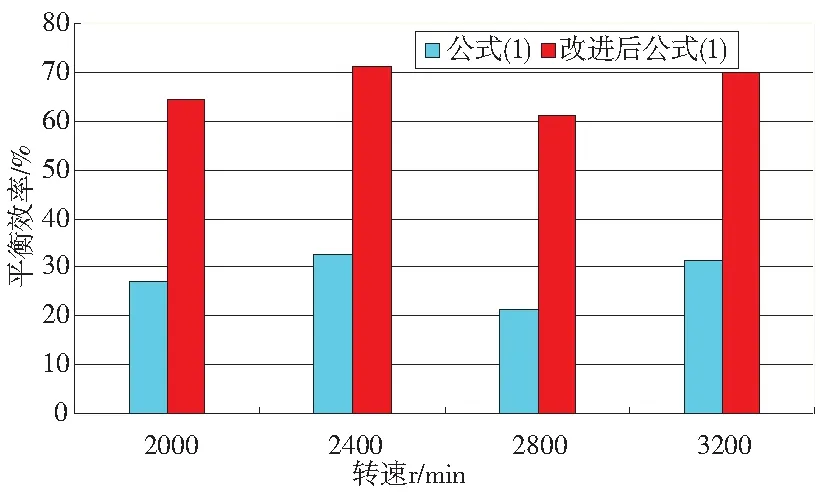

将适用于其它工况、型号的机械设备的初次试加质量块通过改进参数,使其符合SYL04H-1型机械主轴在2000r/min~3200r/min范围内的试加的质量块,经过实验验证,更改后公式求取质量对机械主轴有明显影响,提高了初次平衡效率,平衡效率对比如图6所示。

图6 平衡效率对比图

运用初次试加质量块经验公式计算得到的质量作为影响系数法的输入量,对机械主轴振幅抑制作用不明显。随着机械主轴转速逐渐升高,平衡效率有所波动,但基本稳定在30%,表明初次试加质量块经验公式对高转速下机械主轴平衡能力有限。由于机械主轴初次试加质量块没有严格、准确公式,大多数动平衡工作都是依据现场情况和经验积累,经验公式(1)更多应用于大型转子设备,如引风机、压缩机等,这些设备从功率、质量、体积、振动烈度、转速等各方面都比机械主轴更大,更适合对大型的转子设备进行初次质量块的估计,并且在降低热电厂鼓风机设备振动等方面拥有良好实践与效果。

通过实验选取多组不同质量块,在2000r/min~3200r/min转速范围内重复实验操作,对平衡效果好的记录下所添加的质量块,反推适合该实验平台机械主轴初次试加质量块公式,并对经验公式部分参数进行修正。结果表明:改进后的初次试加质量块公式对机械主轴振幅抑制效果明显,平衡效率达到70%。随着机械主轴转速的逐渐升高,平衡效率基本稳定,表明改进后的初次试加质量块公式对提升了高转速下机械主轴的平衡能力。

5 结论

临界转速附近的振动烈度是其它转速下振动数倍,这种共振现象严重影响动平衡效果。当主轴转速越过临界转速后,主轴的工作状态处于柔性状态,不能单纯在按照刚性轴动平衡方法,主要采用主轴模态分析、双面动平衡方法。接下来将重点研究主轴柔性状态下的动平衡和针对质量块试加角度对平衡效果的影响。

基于机械主轴初次试加质量经验公式对SYL04H-1型机械主轴进行大量实验,修正符合主轴型号经验公式,平衡效率得到明显提升;运用LabVIEW编制影响系数法经过在线动平衡测试,主轴振动降幅明显、机械主轴平衡效率提高、平衡精度提升,设备噪声减小、使用寿命延长、保证了主轴安全运行。利用虚拟仪器进行测试、设计已经成为趋势,虚拟仪器技术在主轴动平衡方向也将有更广阔的应用前景。

[1] 赵学森,陈龙,李增强. 超精密机床主轴在线动平衡装置研究现状[J]. 航空精密制造技术,2014,50(5):6-9.

[2] 章云,梅雪松. 高速主轴动平衡及其在线控制技术[J]. 中国工程科学,2013,15(1):87-92.

[3] 张仕海,伍良生,周大帅. 机床主轴双平面在线动平衡系统的设计[J]. 组合机床与自动化加工技术,2009(10):79-81.

[4] 赵学森,陈龙,李增强. 超精密机床主轴在线动平衡装置研究现状[J]. 航空精密制造技术,2014,50(5):6-9.

[5] 樊红卫,景敏卿,王仁超,等. 磁力配重型在线自动平衡头的作动原理研究[J].西安交通大学学报,2013,47(2):97-102.

[6] 樊红卫,景敏卿,刘恒,等. 电磁环形自动平衡装置的结构设计与计算[J]. 机床与液压,2012,40(13):1-4.

[7] 章云,梅雪松,胡振邦,等. 注液式高速切削主轴动平衡装置设计及其性能研究[J]. 西安交通大学学报,2013,47(3):18-22.

[8] 谢志江,唐一科,李远友. 转子双面现场动平衡的不卸试重平衡法[J]. 重庆大学学报(自然科学版),2002,25(9):101-103.

[9] 曹晰,陈立芳,高金吉. 用于转子自动平衡的双盘电磁型平衡头移动控制方法研究[J]. 北京化工大学学报(自然科学版). 2010,37(4):121-125.

[10] 陈立芳,吴海琦,王维民,等. 双配重平衡头无错调控制算法研究[J]. 北京化工大学学报(自然科学版), 2012,39(2):89-94.

[11] 刘钢旗,郑龙席,梅庆,等.一种跨二阶柔性转子无试重模态平衡方法[J].航空学报,2014,35(4):1019-1025.

[12] E Abele,Y Altintas,C Brecher. Machine tool spindle units[J]. CIRP Annals-Manufacturing Technology,2010,59(2):781-802.

[13] Edward Canepa,Andrea Cattanei,Fabio Mazzocut Zecchin. Analysis of Tonal Noise Generating Mechanisms in Low-Speed Axial-Flow Fans[J]. Journal of Thermal Science, 2016,25(4):302-311.

[14] 潘鑫,吴海琦,高金吉.旋转机械气压液体式不平衡振动故障靶向自愈调控系统[J].机械工程学报,2015,51(1):146-152.

[15] Moon J K, Kim B S, Lee S H. Development of the active balancing device for high-speed spindle system using influence coefficients[J]. International Journal of Machine Tools&Manufacture, 2006, 46: 978-987.

[16] RODRIGUES D J, CHAMPNEYS A R,FRISWELL M I. Experimental investigation of a single-plane automatic balancing mechanism for a rigid rotor [J]. Journal of Sound and Vibration, 2011, 330: 385-403.

[17] 樊红卫,景敏卿,刘恒,等. 电磁环形自动平衡装置的结构设计与计算[J]. 机床与液压,2012,40(13):1-4.

[18] 钱广华. 转子无试重现场平衡方法研究[J]. 机床与液压,2012,40(3):58-61.

TheHigh-speedSpindleOnlineDynamicBalanceExperimentalRegulationandCharacteristicsAnalysis

WANG Zhana,b, ZHU Feng-longa,b, TU Weia,b, ZHANG Chi-yua,b

(a. School of Mechanical Engineering;b.National-local Joint Engineering Laboratory of NC Machining Equipment and Technology of High-Grade Stone, Shenyang Jianzhu University,Shenyang 110168,China)

In order to solve the mechanical spindle low processing accuracy and the elements precision problem which is caused by high speed mechanical spindle vibration. The online dynamic balancing process was accomplished after instructing the interaction between the inner iron teeth and the permanent magnet of the electromagnetic balance device by applying NI visual instrument to gather and process the vibration signals. The experimental platform was erected. The resonance speed range was discovered, after analyzing the relation between mechanical spindle speed and the experiment platform vibration. The initial trial weight empirical formula which was applied into large rotating machinery quality was tested in the experiment and the balancing effect was not obvious. After trials and errors, the improved empirical formula was put forward and the relationship between the amplitude and the initial weight was analyzed. Results showed that the vibration decrease was clear, the balance efficiency improved largely. The influence coefficient method took an active role in the process of dynamic balancing regulation. Such achievements hold an important meaning in enriching online dynamic theory and lay a foundation for the online dynamic balancing control technique.

the electromagnetic balance device; influence coefficient balancing method; online dynamic balancing; NI visual instrument

TH113;TG506

A

(编辑李秀敏)