掘进机电控箱减振系统建模及参数匹配分析

王 军, 孙大刚, 张武鹏, 燕碧娟, 张 弘

(1.太原科技大学机械工程学院 太原,030024)(2.晋城金鼎天地煤机装备有限责任公司 晋城,048001)

10.16450/j.cnki.issn.1004-6801.2017.05.023

掘进机电控箱减振系统建模及参数匹配分析

王 军1, 孙大刚1, 张武鹏1, 燕碧娟1, 张 弘3

(1.太原科技大学机械工程学院 太原,030024)(2.晋城金鼎天地煤机装备有限责任公司 晋城,048001)

掘进机作业工况恶劣,机体振动易导致机载振动敏感部件电控箱内电气元件失灵,进而影响电控箱的可靠性。为研究电控箱的振动特性,建立了掘进机电控箱阻尼缓冲模型,以电控箱的垂向加速度和俯仰角加速度作为评价指标,对电控箱减振器的刚度系数和阻尼系数进行了参数匹配分析,综合考虑参数间的相互影响,确定了电控箱减振器的最佳匹配参数。匹配后的电控箱垂向振动加速度均方根和俯仰角加速度均方根与原减振器相比分别减小了16.05%,9.45%。该研究对掘进机电控箱减振器结构改进以及动态特性分析具有参考价值。

掘进机;电控箱;减振系统;阻尼

引 言

掘进机在截割岩壁时会受到强烈的振动与冲击,极易引起电控箱内部电气元件(如PLC控制器、电压保护器等)、接线端子和电路板焊接点等重要部件产生破坏失效,造成掘进机断电停机。因此,减小掘进机机体振动向电控箱的传递,提高箱内电气元件的控制可靠性和对振动环境的适应性[1-4]。黄民等[5]对掘进机进行了整机振动试验,掌握了其振动分布规律和频率特征;李晓豁等[6]介绍了纵轴式掘进机的设计理论,并深入研究了掘进机的动力学特性。赵丽娟等[7]建立了纵轴式掘进机的刚柔耦合模型,在掌握其主要模态参数的基础上,发现增加系统阻尼能有效地减小掘进机的振动。蒲志新等[8]建立了掘进机的多刚体动力学模型,研究了其主要部件质量、刚度和阻尼等参数变化对掘进机振动的影响。陶晓等[9]分析了掘进机电控箱振动的分布情况和优势频率,并将钢丝绳减振器应用于电控箱减振。赵子龙等[10]基于刚体多自由度理论计算了电控箱减振系统的传递特性,并提出了电控箱两级减振的设想。赵江涛[11]等将STABIFIX隔振器用于掘进机电控箱的隔振,并通过截割人工岩壁试验进行减振效果验证,该隔振器在垂直方向有较好的减振效果,但水平方向的减振效果不明显。

国内学者对掘进机电控箱的减振研究,大多数通过分析其人工岩壁试验数据来预测电控箱的振动特性,或者采用Pro/E、ADAMS等软件进行动力学方面的分析,而有关电控箱阻尼减振及其参数研究的报道很少[12-13]。笔者以纵轴式悬臂掘进机为研究对象,对其电控箱阻尼缓冲系统进行建模及进行参数特性研究,为研制电控箱用高性能阻尼缓冲装置提供参考。

1 阻尼缓冲模型的建立

掘进机是通过截割头的旋转、悬臂的上下摆动、回转台的左右摆动以及行走机构的前进(或顶推液压缸的推进)来完成当前工作面的截割(图1)。通过减振器将电控箱联接在机体尾部,可以减少机体振动向电控箱传递。

图1 掘进机整机简图Fig.1 Diagram of roadheader

1.1 力学模型的建立

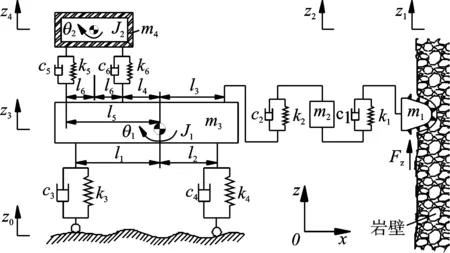

掘进机是一个复杂的多自由度振动系统,为了研究方便,根据其结构和实际工作状态作如下假设:a.掘进机关于其纵向面对称;b.截割头载荷是主要振动源,且截割时行走机构并不移动,故不考虑地面不平度引起的激励。经合理简化得到掘进机电控箱的阻尼缓冲动力学模型,如图2所示。

图2 掘进机-电控箱动力学模型Fig.2 Dynamic model of roadheader-electric control box

图2中,m1,m2,m3,m4分别为截割头、悬臂、机体(包括铲运机构、运输机构及后支腿)和电控箱质量,kg;J1,J2分别为机体和电控箱绕其各自质心的转动惯量,kg·m2;k1,k2,k3(k4)分别为截割头与悬臂、悬臂与机体、机体与“非路面”间的刚度系数,N/m;k5,k6分别为电控箱前、后减振器的刚度系数,N/m;c1,c2,c3(c4)分别为截割头与悬臂、悬臂与机体、机体与“非路面”间的阻尼系数,N·s/m;c5,c6分别为电控箱前、后减振器的阻尼系数,N·s/m;l1,l2,l3,l4,l5,l6分别为截割头质心、悬臂质心、行走机构后支承中心、行走机构前支承中心、电控箱后支座及电控箱前支座到机体质心的水平距离,m;l7为电控箱支座到电控箱质心的水平距离,m;z0,z1,z2,z3,z4分别为路面激励、截割头、悬臂、机体和电控箱的垂向位移,m;θ1,θ2分别为机体和电控箱质心的转角,rad。

1.2 振动微分方程的建立

按图2建立掘进机电控箱阻尼缓冲系统的振动微分方程

(1)

式(1)用矩阵的形式表示为

(2)

其中:F为外载荷矢量,F=[Fz,0,0,0,0,0]T;q为系统位移矢量,q=[z1,z2,z3,z4,θ1,θ2]T;M为系统的质量矩阵,M=diag(m1,m2,m3,m4,J1,J2);C为系统的阻尼矩阵

K为系统的刚度矩阵,其对应元素的形式类同于C。

1.3 振动特性评价指标

机体上,位于电控箱质心下方处的垂向加速度为

(3)

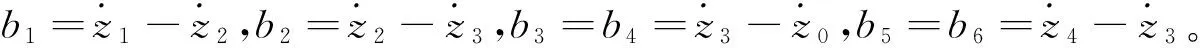

由于仿真计算所得数据为离散的,故加速度均方根(root meat square,简称RMS)[14]为

(4)

其中:aRMS为振动加速度均方根;N为数据点数;ai为各数据点对应的振动加速度。

2 系统参数的确定

2.1 掘进机主要参数

以某型号纵轴式掘进机为研究对象,其主要参数为:m1=862 kg,m2=2 824 kg,m3=31 514 kg,m4=800 kg;k1=3.48×105N/m,k2=3.02×105N/m,k3=k4= 2×106N/m;c1=5.3×104N·s/m,c2=3.4×104N·s/m,c3=c4=2×103N·s/m;l1=3.82 m,l2=2.485 m,l3=1.62 m,l4=1.2 m, l5=3.075 m,l6=1.61 m,l7=0.733 m。

2.2 截割头载荷确定

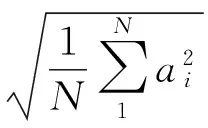

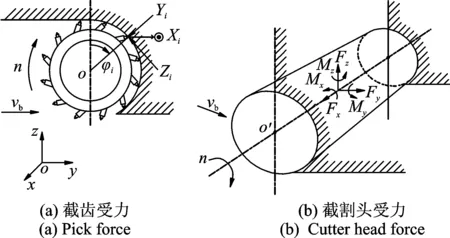

掘进机截割头及截齿的受力示意图见图3。

图3 截割头受力示意图Fig.3 Schematic diagram of cutter head force

截割头转速为n并以匀速vb掘进,Mx,My和Mz分别为截割头在3个坐标轴上的力矩。其截割岩壁时,作用在各截齿上的截割阻力Zi、牵引阻力Yi(镐形齿)、侧向阻力Xi分别为[15-16]

Zi=pk[ktksky(0.25+0.018tdh)+0.1Si]

(5)

Yi=Zi(0.15+0.000 56pk)2.5/h0.4

(6)

(7)

其中:pk为岩石的接触强度,MPa;kt为截齿的类型系数;ks为截齿几何形状综合影响系数;ky为截角影响系数;td为平均截线间距,mm;h为平均切削厚度,mm;Si为已经磨钝的截齿后刃面在牵引方向上的投影面积,mm2;C1,C2,C3分别为切削图影响系数。

截割头所受各向载荷分别为

(8)

(9)

(10)

其中:φi为第i个截齿在某一时刻的位置角,rad;Fx,Fy,Fz分别为截割头所受的载荷力,N。

编制MATLAB程序得到截割头载荷时程曲线如图4所示。

图4 截割头载荷时程曲线Fig.4 Load historic curve of cutter head centroid

3 参数特性分析

利用MATLAB/Simulink模块对掘进机电控箱阻尼缓冲系统数学模型进行建模,并进行分析计算。

由单自由度减振系统的固有频率计算公式,得到电控箱前、后减振器刚度系数kg的估算公式

(11)

其中:fg为系统的固有频率,Hz;mg为前、后减振器的分配质量,kg。

根据参考文献[7~10],电控箱的振动能量主要集中在低频10~50 Hz之间,为了取得更好的减振效果,电控箱的振动频率(激励频率)与系统的固有频率fg的比值λ应在2.5~5之间。同时为保证橡胶减振器具有足够的强度支承电控箱重量,系统的固有频率fg取为3~7 Hz,代入式(11)计算,圆整后得到刚度系数的取值范围为2×105~ 8×105N/m。

根据减振器阻尼比的计算公式,得到电控箱前、后减振器阻尼系数cg的估算公式

(12)

其中:ξ为系统的阻尼比,橡胶减振器的ξ一般为0.05~0.30。

考虑到振动冲击较大,取ξ为0.1~0.3,代入式(12)计算,圆整后得到阻尼的取值范围为2×103~14×103N·s/m。

3.1 刚度系数k5和阻尼系数c5的综合影响

将k5的取值范围2×105~ 8×105N/m以1×105N/m的间隔离散为7个点;将c5的取值范围2×103~ 14×103N·s/m以2×103N·s/m的间隔也离散为7个点。将每个k5和c5进行组合,计算得到相应的电控箱垂向振动加速度均方根和俯仰振动角加速度均方根(图5)。此时,k5=k6, c5=c6,其他参数为定值(见2.1节)。

图5 k5和c5对电控箱加速度的影响Fig.5 Effect of k5 and c5 of vibration acceleration of electric control box

3.2 刚度系数k5和k6的影响

当k5≠k6时,以0.25×105N/m的间隔将k5和k6的取值范围4×105~ 5×105N/m离散为5个点,各离散点进行组合,计算得到相应的电控箱垂向振动加速度均方根和俯仰振动角加速度均方根(图6)。此时c5=c6,且为定值。

图6 k5和k6对电控箱振动加速度的影响Fig.6 Effect of k5 and k6 of vibration acceleration of electric control box

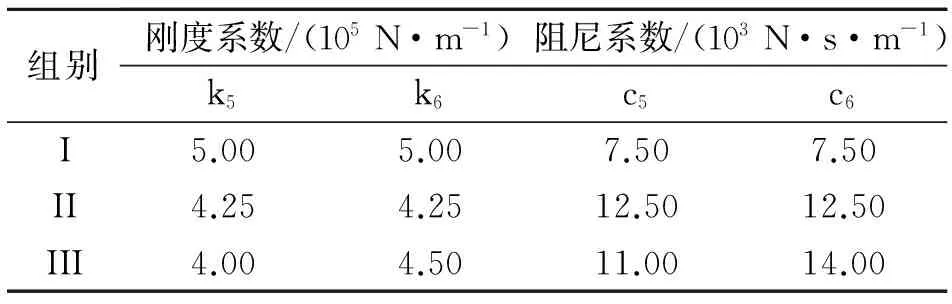

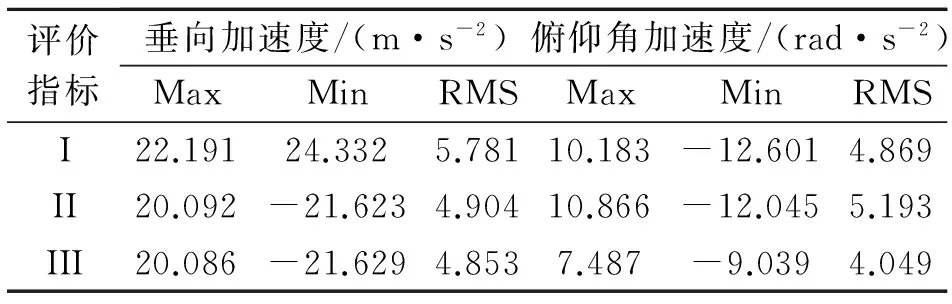

当k5为定值时,电控箱垂向振动加速度随k6的递减而减小(图6(a))。但从整体来看,当k5=k6时,电控箱垂向振动加速度都较小。当k5减小、k6增大时,电控箱俯仰角加速度呈现减小趋势;整体表现为:当k5 同样地,当c5≠c6时,以1×103N·s/m的间隔将c5和c6的最佳取值范围8×103~14×103N·s/m离散为7个点,各离散点进行组合,计算得到相应的电控箱垂向振动加速度均方根和俯仰振动角加速度均方根(图7)。此时k5=k6,且为定值。 图7 c5和c6对电控箱加速度振动的影响Fig.7 Effect of c5 and c6 for electric control box vibration acceleration 图8 机体和电控箱垂向振动加速度曲线Fig.8 Vertical acceleration curve of body and electric control box 电控箱垂向振动加速度随阻尼系数c5和c6的增加而减小(图7(a))。从整体趋势来看,当c5=c6时,电控箱垂向振动加速度相对都较小。当c5减小、c6增大时,其俯仰角加速度呈现减小趋势,表现为:当c5 对比图6(a)和图7(a),整体变化趋势表现为:电控箱垂向振动加速度随刚度系数的减小而减小,即刚度与垂向振动加速度呈正相关;其垂向振动加速度随阻尼系数的增大而减小,即阻尼与垂向振动加速度呈负相关。对比图6(b)和图7(b),刚度系数和阻尼系数对电控箱俯仰角加速度的影响趋势相同,即:当阻尼系数为定值, k5 对于电控箱的减振,目前的通用做法是在电控箱底部安装几个相同的减振器[9],故前、后减振器的刚度和阻尼系数相同,即k5=k6,c5=c6;根据前节所述,在设计减振器时,使电控箱前、后减振器具有不同的参数,可提高减振效果,即k5 表1 参数配置 图9 机体和电控箱俯仰角振动加速度曲线Fig.9 Pitching angular acceleration curve of body and electric control box 评价指标垂向加速度/(m·s-2)俯仰角加速度/(rad·s-2)MaxMinRMSMaxMinRMSI22.19124.3325.78110.183-12.6014.869II20.092-21.6234.90410.866-12.0455.193III20.086-21.6294.8537.487-9.0394.049 Max为最大值;Min为最小值;RMS为均方根值。 电控箱的垂向加速度曲线衰减较快,在1 s左右就趋近于稳定(图8)。电控箱的俯仰角加速度最大值大于机体(图9),这是因为机体的质量较大,转动惯量大,故俯仰角加速度相对较小,而电控箱安装在机体尾部,与机体属黏弹性联接,故其俯仰角加速度较大。从表2可知:对比I组和II组,匹配后的垂向加速度最大值、最小值、均方根分别减小了9.45%,11.13%,15.17%,而俯仰角加速度却有一定程度的增大。对比II组和III组,电控箱的垂向加速度基本不变,而俯仰角加速度最大值、最小值、均方根分别减小了31.1%,24.95%,22.04%。前、后减振器的参数不同,对俯仰角振动影响较大。对比I组和III组,电控箱的垂向加速度最大值、最小值、均方根分别减小了9.49%,11.12%,16.05%,其俯仰角加速度最大值、最小值、均方根分别减小了26.48%,28.26%,9.45%。 掘进机工况复杂、机体振动剧烈,易引起机载电控箱故障。建立了掘进机电控箱阻尼缓冲模型,以电控箱的垂向加速度和俯仰角加速度作为评价指标,对电控箱减振器的刚度和阻尼系数进行了匹配分析,研究其对电控箱振动的影响。 参数匹配分析发现,电控箱前、后减振器的刚度和阻尼系数对其垂向加速度和俯仰角加速度的影响具有耦合性,综合考虑确定最佳匹配参数为k5=4×105N/m,k6=4.5×105N/m;c5=1.1×104N·s/m,c6=1.4×104N·s/m。参数匹配后,电控箱的垂向加速度均方根和俯仰角加速度均方根与原减振器相比分别减小了16.05%,9.45%。研究结果对掘进机电控箱减振器的结构改进和减振分析具有参考价值。 [1] 安伟,陆信,魏任之. 横截割头掘进机电控箱振动控制研究[J]. 煤矿机械,2005,26(9):27-29. An Wei, Lu Xin, Wei Renzhi. Study on vibration control on horizontal ax is roadheaders' electric control box [J]. Coal Mine Machinery, 2005,26(9):27-29. (in Chinese) [2] Wang Hetang, Wang Deming, Lu Xinxin, et al. Experimental investigations on the performance of a new design of foaming agent adding device used for dust control in underground coal mines[J]. Journal of Loss Prevention in the Process Industries, 2012, 25(6):1075-1084. [3] Ebrahimabadi A, Goshtasbi K, Shahriar K, et al. Predictive models for roadheaders' cutting performance in coal measure rocks[J]. Yerbilimleri, 2011, 32(2): 89-104. [4] Abdolreza Y C, Yakhchali S H. A new model to predict roadheader performance using rock mass properties[J]. Journal of Coal Science & Engineering, 2013, 19(1): 51-56. [5] 黄民,吴淼,安伟,等. 横切割头掘进机械振动测试及模态分析[J]. 中国矿业大学学报,1997,26(2):15-19. Huang Min, Wu Miao, An Wei,et al. Vibration measurement and modal analysis for horizontal axis tunneller [J]. Journal of China University of Mining & Technology, 1997,26(2):15-19.(in Chinese) [6] 李晓豁,何洋,李婷,等. 纵轴式掘进机横向和纵向随机振动响应的分析[J]. 煤炭学报,2014,39(3):580-585. Li Xiaohuo, He Yang, Li Ting, et al. Analysis of horizontal and vertical random vibration responses of longitudinal roadheader[J]. Journal of China Coal Society, 2014,39(3):580-585. (in Chinese) [7] 赵丽娟,田震,孙影,等. 纵轴式掘进机振动特性研究[J]. 振动与冲击,2013,32(11):17-20. Zhao Lijuan, Tian Zhen, Sun Ying, et al. Vibration characteristics of a longitudinal roadheader [J]. Journal of Vibration and Shock, 2013,32(11):17-20. (in Chinese) [8] 蒲志新,刘大伟. 基于ADAMS的纵轴式掘进机纵向振动的仿真研究[J]. 现代制造工程,2015(3):62-68. Pu Zhixin, Liu Dawei. Simulation and study of vertical vibration for longitudinal roadheader based on ADAMS [J]. Modern Manufacturing Engineering, 2015(3):62-68. (in Chinese) [9] 陶晓.AM50型掘进机电控箱的振动与隔振研究[D].无锡:江南大学,2009:7-18. [10] 赵子龙,任勇生,王世文,等.S100纵向切割头掘进机电控箱的振动隔离[J].机械强度,1998,20(1):1-5. Zhao Zilong, Ren Yongsheng, Wang Shiwen, et al. A vibration isolation for electric control box of heading machine by rubber element [J]. Journal of Mechanical Strength, 1998,20(1):1-5.(in Chinese) [11] 赵江涛. 掘进机用电控箱隔振器设计与试验研究[J]. 煤矿机械,2014,35(6):3-4. Zhao Jiangtao. Boring machine electric control box isolator design and experimental study [J]. Coal Mine Machinery, 2014,35(6):3-4. (in Chinese) [12] 冯家鹏. EBZ260W型掘进机电控箱振动特性分析与试验研究[J]. 矿山机械,2015,43(6):13-16. Feng Jiapeng. Analysis and test study on vibration characteristic of electric control box of EBZ260W roadheader [J]. Mining & Processing Equipment, 2015,43(6):13-16. (in Chinese) [13] 张建广. 纵轴式掘进机截割人工岩壁的振动试验研究[J]. 煤炭科学技术,2011,39(8):76-78. Zhang Jianguang. Study on vibration experiment of artificial rock wall cutting with longitudinal shaft type mine roadheader [J]. Coal Science and Technology, 2011,39(8):76-78. (in Chinese) [14] 刘晓昂,吕兆平,殷智洪,等. 基于车内NVH控制的悬置刚度与阻尼的设计方法[J]. 振动、测试与诊断,2016,36(1):145-151. Liu Xiaoang, Lv Zhaoping, Yin Zhihong, et al. Determination of dynamic stiffness and damping of mounts in a powertrain mounting system based on the requirement of NVH in vehicle level [J]. Journal of Vibration, Measuremet & Diagnosis, 2016,36(1):145-151. (in Chinese) [15] Li Xueyi, Huang Binbing, Ma Guoying, et al. Study on roadheader cutting load at different properties of coal and rock [J]. The Scientific World Journal,2013, 2013(6):1-8. [16] 杜道,王义亮,杨兆建,等. 纵轴式掘进机横向截割中电控箱振动响应分析[J]. 煤炭技术,2015,34(7):242-245. Du Dao, Wang Yiliang, Yang Zhaojian, et al. Vibration response situations of electrical control box in longitudinal roadway roadheader [J]. Coal Technology, 2015,34(7):242-245. (in Chinese) 山西晋城市科技计划资助项目(201501004-11);国家青年科学基金资助项目(51405323) 2016-05-27; 2016-08-20 TH113.1;TD421 王军,男,1982年7月生,博士生。主要研究方向为机械振动的控制与利用。曾发表《履带式推土机橡胶减振器冲击特性分析》(《机械设计与制造》2015年第28卷第2期)等论文。 E-mail: wj3201239@163.com3.3 阻尼系数c5和c6的影响

4 减振效果对比

5 结束语