FO-35M 催化剂在乌石化0.6 M t/a汽油加氢装置工业应用

赵 悦

(中国石油 抚顺石化公司 研究院,辽宁 抚顺 113001)

FO-35M 催化剂在乌石化0.6 M t/a汽油加氢装置工业应用

赵 悦

(中国石油 抚顺石化公司 研究院,辽宁 抚顺 113001)

将抚顺石化公司自主研发的FO-35M催化汽油加氢改质催化剂在乌石化0.6 M t/a催化汽油加氢改质装置进行工业应用试验,考察了FO-35M催化剂在乌石化工业装置上的应用情况,并采用不同工艺条件进行了国Ⅳ和国Ⅴ标定。实验结果表明,FO-35M催化剂在乌石化0.6 M t/a催化汽油加氢改质装置上运转59个月,显示出较好的稳定性;乌石化0.6 M t/a催化汽油加氢改质装置可实现重汽油先脱硫后芳构工艺和重汽油先芳构后脱硫(M-DSO)工艺的灵活切换;国Ⅳ工况标定结果显示,M-DSO工艺操作条件缓和,在降硫、降烯烃的同时,较好的恢复辛烷值。M-DSO工艺国Ⅴ工况生产结果显示,重汽油硫含量降至12 mg/kg左右,辛烷值损失小于2个单位,回调全馏分汽油硫含量可降至10 mg/kg以下,能够满足乌石化国Ⅴ汽油出厂调和的要求。

FO-35M催化剂;加氢改质;降烯烃;辛烷值

我国汽油组成以催化裂化(FCC)汽油为主,其特点是硫和烯烃含量高,辛烷值低,因此FCC汽油的清洁化问题成为我国石油加工工业当前和今后相当长一个时期的焦点问题之一[1-18]。针对日益严格的环保要求,中国石油抚顺石化公司从2000年开始开展FCC汽油加氢改质催化剂研究,先后在抚顺石化公司石油一厂0.15 M t/a汽油加氢装置、大连石化0.2 M t/a汽油加氢改质装置上完成工业应用试验[19-20]。试验发现FO-35M催化剂突破了降硫、降烯烃与保辛烷值这一制约催化裂化汽油加氢改质技术开发的瓶颈,将汽油中的烯烃组分转化为芳烃、异构烷烃等高辛烷值组分,实现了在大幅降低烯烃含量的同时,保证辛烷值不损失或有所提高的目标。

FO-35M催化剂自2011年7月在乌鲁木齐石化公司(简称乌石化)0.6 M t/a催化汽油加氢改质装置上装填,连续稳定运转至2016年6月,共计运行59个月。从工业应用效果可看出FO-35M催化剂相比其他产品,最大特点是在相同烯烃降低幅度下,通过芳构化、异构化反应,将FCC汽油中烯烃转化为高辛烷值的芳烃和异构烷烃时,辛烷值损失小,技术水平处于国内领先地位。

本工作考察了FO-35M催化剂在乌石化工业装置近5年运行情况,分别采用不同工艺条件进行了国Ⅳ/国Ⅴ工况标定及工业生产运行结果。

1 实验部分

1.1 乌石化汽油加氢装置

乌石化0.6 M t/a汽油加氢装置是中国石油第一套自主研发、自主设计的催化汽油加氢改质装置。加氢改质催化剂选用FO-35M催化剂,选择性加氢脱硫催化剂选用中国石油石油化工研究院研发的DSO系列催化剂PHG-Ⅲ。

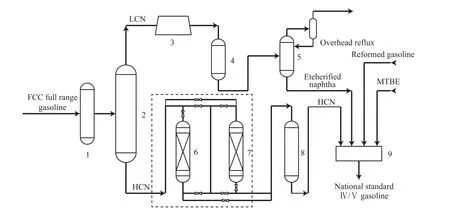

装置的工艺流程见图1。催化裂化全馏分汽油经预加氢脱除二烯烃,再经分馏塔分离成轻重汽油两种馏分。重汽油经过加氢改质反应器(简称M-R)、选择性加氢脱硫反应器(简称D-R)后得改质重汽油馏分,其中,M-R和D-R可前后切换;轻汽油经水洗、醚化、分馏得醚化汽油馏分;改质重汽油、醚化汽油、重整汽油与甲基叔丁基醚(MTBE)调和出厂。

1.2 催化剂

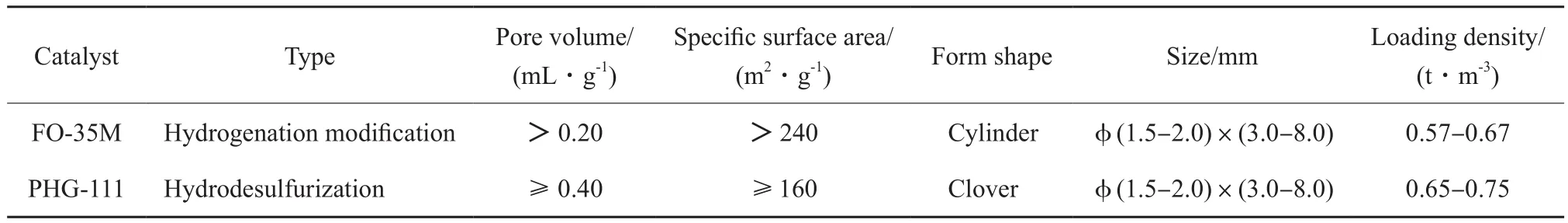

FO-35M加氢改质催化剂和 PHG-111选择性加氢脱硫催化剂的物性参数见表1。

图1 乌石化0.6 M t/a催化汽油加氢改质装置流程Fig.1 The flow chart of Urumqi Petrochem ical 0.6 M t/a gasoline hydrogenation modification device.

表1 催化剂的物性参数Table 1 Physical parameter of catalyst

2 结果与讨论

2.1 装置开工情况

乌石化0.6 M t/a催化汽油加氢改质装置于2010年3月15日破土动工,2011年5月31日实现了装置中交,转入试车阶段。经历了吹扫、水冲洗、水联运、反应器热态考核、氮气气密、催化剂装填、干燥、氢气气密、预硫化、钝化、切换原料等一系列开工步骤,2011年7月26日装置一次开车成功。

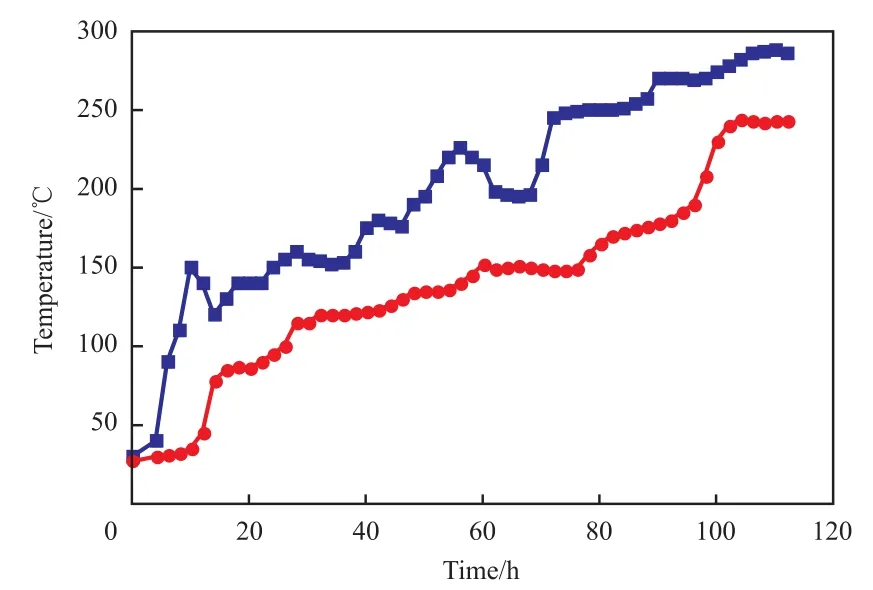

图2为催化剂干燥曲线。为保证干燥效果,FO-35M和PHG-111两种催化剂均分别在120,150,250 ℃三个温度点附近恒温脱水。由于两种催化剂串联,为保证PHG-111催化剂最终干燥温度达到250 ℃,FO-35M催化剂最终干燥温度达到280 ℃。在干燥过程中,高压分离器底部收集水量共计375 kg,说明催化剂和保护剂含水量很少。

图3为催化剂硫化曲线。在FO-35M和PHG-111两种催化剂硫化过程中密切关注催化剂床层温升,升温速率控制在8~10 ℃/h。整个硫化期间,温度操作平稳,未出现温升大于25 ℃的现象。FO-35M催化剂最终硫化温度达300 ℃,PHG-111催化剂最终硫化温度达280 ℃。

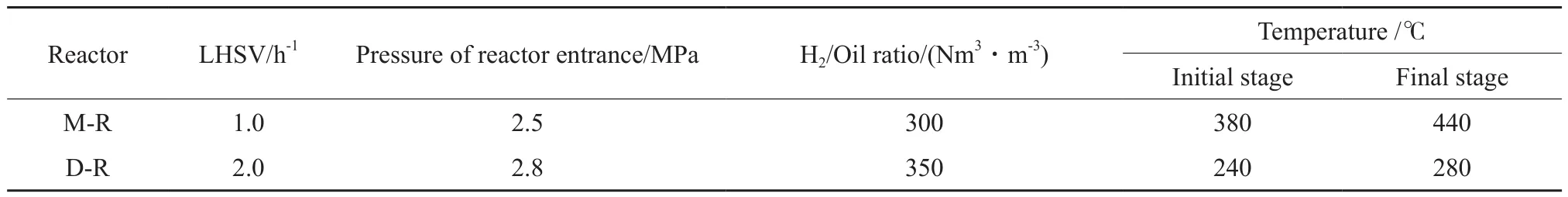

硫化结束后,钝化、切换原料后,按照装置的设计条件调整操作参数,见表2。

图2 催化剂干燥曲线Fig.2 The diagram of catalyst drying.

图3 催化剂硫化曲线Fig.3 The diagram of catalyst presulfiding.

表2 乌石化0.6 M t/a汽油加氢改质装置设计操作条件Table 2 Design operating conditions of Urumqi petrochemical company's 0.6 M t/a gasoline hydrogenation modification device

2.2 国Ⅳ工况运行结果

乌石化0.6 M t/a催化汽油加氢改质装置2011年7月28日初期按照重汽油先脱硫后改质(DSO-M)工艺操作,操作条件见表3。国Ⅳ标准汽油标定结果见表4。

从表4可知,针对乌石化原料油,在实现满足国Ⅳ硫含量不大于50 mg/kg、烯烃含量不大于28%(w)指标的同时,DSO-M工艺反应条件缓和,重汽油烯烃含量降低11.4百分点,芳烃含量提高0.8百分点,研究法辛烷值(RON)损失1.7个单位,液体收率98.50%。调和后全馏分汽油烯烃含量降低11.2百分点,芳烃含量降低0.1百分点,RON损失0.7个单位,装置总液收率99.14%,装置实际综合能耗为655.2 MJ/t。

表3 DSO-M工艺操作条件Table 3 Hydro-desulfurization-modification(DSO-M) process operation conditions

表4 DSO-M工艺国Ⅳ工况标定结果Table 4 DSO-M process operation results under China Ⅳ calibration

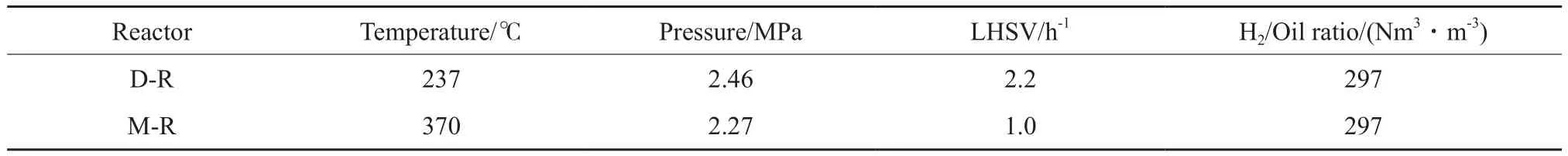

2013年3月27日起,按照重汽油先芳构后脱硫(M-DSO)工艺生产国Ⅲ和国Ⅳ清洁汽油调和组分,操作参数见表5。

表5 M-DSO工艺操作条件Table 5 Hydrogenation modification-desulfurization(M-DSO) process operation conditions

国Ⅳ工况标定结果见表6。从表6可知,M-DSO工艺反应条件比DSO-M工艺略微苛刻,重汽油烯烃含量降低15.3百分点,芳烃含量提高2.0百分点,RON增加0.8个单位,液体收率97.8%。调和后全馏分汽油烯烃含量降低13.2百分点,芳烃含量提高2.1百分点,RON增加1.2个单位,装置总液收率99.06%,装置实际综合能耗为715.7 MJ/t。由于FO-35M催化剂属于烯烃芳构化催化剂,DSO-M工艺重汽油先选择性加氢脱硫再加氢改质,有利于DSO催化剂选择性加氢脱硫、烯烃降低,不利于FO-35M催化剂改质芳构化反应进行;M-DSO工艺重汽油先加氢改质再选择性加氢脱硫,有利于降烯烃、芳构化反应进行,但由于含硫化合物参与芳构化反应,生成不易脱除的含硫化合物,导致脱硫反应温度较高,装置综合能耗提高近10%。

表6 M-DSO工艺国Ⅳ工况标定结果Table 6 M-DSO process operation results under China Ⅳ calibration

综上可知,M-DSO汽油加氢改质工艺路线能更好的实现脱硫、降烯烃的目的,同时恢复辛烷值功能发挥更完全,有利于炼厂提高整体经济效益。

2.3 国Ⅴ工况运行结果

2015年10月FO-35M催化剂在乌石化汽油加氢装置连续运转50个月后,进行M-DSO工艺国Ⅴ工况第一周期标定。结果见表7。

表7 FO-35M催化剂国Ⅴ工况重汽油加氢改质运转结果Table 7 FO-35M operation results of heavy gasoline hydrogenation modification under China Ⅴ working condition

为保证出厂汽油达到国Ⅴ标准,原料汽油按3∶7比例进行轻重组分切割,轻汽油硫含量基本控制在6~7 mg/kg。2016年10月,在催化剂再生补剂第二周期运转初期,按照M-DSO工艺国Ⅴ工况运行,结果见表7。

从表7可知,第一周期运行末期,产品重汽油的硫含量平均控制在12.1 mg/kg,烯烃含量降低11.5百分点,芳烃含量提高1.1百分点,辛烷值损失不大于2个单位(考核指标为重汽油辛烷值损失不大于3个单位)。第二周期初期运行结果可知,产品重汽油的硫含量平均控制在10 mg/kg 以下,烯烃含量降低17.1百分点,芳烃含量提高3.1百分点,辛烷值损失不大于1个单位。由于乌石化增加了催化裂化原料预精制装置,导致催化汽油硫含量比第一周期明显降低。

2.4 催化剂长周期稳定运转效果

FO-35M第一周期末期重汽油加氢改质运转结果见表8。从表8 可知,使用FO-35M催化剂,油品的硫含量从原料的257.3 mg/kg,降为产品的35.5 mg/kg,烯烃含量降低9.8百分点,芳烃含量仅提高0.2百分点,提升幅度较小,而辛烷值却提高0.9个单位,分析原因可能是由于未达到FO-35M催化剂末期反应温度440 ℃,未达到芳构化反应温度,烯烃只发生了异构化反应,生成高辛烷值的异构烷烃造成的。

FO-35M催化剂在乌石化工装置上稳定运转59个月,说明FO-35M催化剂具有较好的稳定性,能够满足工业应用要求。

表8 FO-35M第一周期末期重汽油加氢改质运转结果Table 8 FO-35M operation results of heavy gasoline hydrogenation modification under the end of the first cycle

3 结论

1) 抚顺石化公司研发的FCC汽油加氢改质FO-35M催化剂在乌石化0.6 M t/a催化汽油加氢改质装置上实现工业应用,前后共运转59个月,实现了长周期运转,显示出较好的稳定性。

2) 乌石化0.6 M t/a催化汽油加氢改质装置可以实现DSO-M工艺和 M-DSO工艺的灵活切换;国Ⅳ工况标定结果显示,M-DSO工艺操作条件缓和,在降硫、降烯烃的同时,较好地恢复辛烷值。

3)M-DSO工艺国Ⅴ工况生产结果显示,重汽油硫含量可降至12 mg/kg左右,辛烷值损失小于2个单位,回调全馏分汽油硫含量可以降至10 mg/kg以下,能够满足乌石化国Ⅴ汽油出厂调和的要求。

[1] Debuisschert O,Nocca J L,Jean-Paul C. The key to FCC gasoline desulfurization[C]// Proceedings of the Interfaces 2002 Conference. Budapest,2002.

[2] Kaufmann T G,Kaldor A,Stuntz M C,et a1. Catalysis science and technology for cleaner transportation fuels[J].Catal Today,2000,62(1):77 – 90.

[3] Badra C,Perez J A,Salazar J A,et a1. Sulfur and octane trade off in FCC naphtha conventional hydrotreating[J].Erdol Erdgas Kohle,1997,113(6):264-266.

[4] 朱渝,王一冠,陈巨星,等. 催化裂化汽油选择性加氢脱硫技术(RSDS)工业应用试验[J].石油炼制与化工,2005,36(12):6-10.

[5] 陈鑫,蔡卫,于向真,等. 催化汽油加氢脱硫降烯烃系列催化剂工业试生产及应用[J].工业催化,2005,13(6):18-21.

[6] 高金森,徐春明,白跃华. 催化裂化汽油改质降烯烃反应过程规律的研究[J].石油炼制与化工,2004,35(8):41-45.

[7] 段为宇,赵乐平,刘继华,等. 催化裂化汽油选择性加氢脱硫技术OCT-M 的工业应用[J].炼油技术与工程,2006,36(5):9-10.

[8] 秦小虎,黄磊,赵乐平,等. FRS全馏分FCC汽油加氢脱硫技术开发及工业应用[J].当代化工,2007,36(1):37-39.

[9] 胡永康,赵乐平,李扬,等. 全馏分催化裂化汽油芳构化烷基化降烯烃技术的开发[J].炼油技术与工程,2004,34(1):1-4.

[10] 赵乐平,胡永康,李扬,等. FCC汽油加氢脱硫/降烯烃新技术的开发[J].工业催化,2004,12(4):24-26.

[11] 石振东,崔德强,霍东亮,等. 高硫FCC汽油加氢脱硫降烯烃DSRA技术开发[J].工业催化,2008,16(4):40-42.

[12] 兰玲,鞠雅娜. 催化裂化汽油加氢脱硫(DSO)技术开发及工业试验[J].石油炼制与化工,2010,41(11):53-56.

[13] 张建忠. 提高催化裂化汽油辛烷值的途径[J].石油规划设计,2006,17(1):5-8.

[14] 张国磊,高金森,梁咏梅,等. 催化裂化汽油降烯烃技术研究进展[J].化工纵横,2003,17(8):1-4.

[15] 段为宇,姚运海,赵乐平,等. OCT-M催化裂化汽油选择性加氢脱硫技术应用[J].当代化工,2006,35(1):34-36.

[16] 石冈,范煜,鲍晓军,等. 催化裂化汽油加氢改质GARDES技术的开发及工业试验[J].石油炼制与化工,2013,44(9):66-72.

[17] 韩飞. 催化裂化汽油馏分中烯烃的加氢饱和反应规律研究[J].山东化工,2016,45(14):16-19.

[18] 崔生航,张君涛,王东镇,等. FCC汽油临氢异构化/芳构化改质催化剂研究进展[J].现代化工,2015,35(10):16-22.

[19] 王晓,霍东亮,冯振学,等. FCC汽油加氢改质TMD技术工业应用试验[J].当代化工,2008,37(5):490-493.

[20] 王宝成,霍东亮,崔德强,等. 催化裂化汽油加氢改质催化剂M 2工业再生及TM 2-DSO技术工业应用[J].现代化工,2010,30(8):59-61.

FO-35M catalysts industrial applications in the Urumqi Petrochem ical 0.6 M t/a gasoline hydrogenation device

Zhao Yue

(Research Institute of PetroChina Fushun Petrochemical Company,Fushun Liaoning 113001,China)

FCC gasoline hydrogenation modification catalyst FO-35M,which was independently developed by Fushun Petrochem ical Company,has been carried out an industrial test on 0.6 M t/a gasoline hydrogenation modification device in Urumqi petrochem ical company. The industrial application of FO-35M,and calibrated China Ⅳ/Ⅴ working conditions were investigated. The results show that FO-35M performs stably during an operation of 59 months;this device is capable of switching flexibly betw een hydro-desulfurization-modification process and hydrogenation modificationdesulfurization process(M-DSO);under China Ⅳ working conditions and loose operation conditions,M-DSO process can reduce sulfur and olefin,meanwhile maintain or improve octane number;Under China V working conditions,sulfur in heavy gasoline products is less than 12.0 mg/kg,the loss of research octane number is less than 2 units,sulfur in blending full range gasoline product is less than 10 mg/kg,and M-DSO process can meet the demand of clean gasoline production in Urumqi petrochem ical company.

FO-35M catalysts;hydrogenation modification;olefin reduction;octane number

1000-8144(2017)09-1203-06

TQ 426.95

A

2017-02-09;[修改稿日期]2017-06-06。

赵悦(1968—),女,辽宁省抚顺市人,硕士,高级工程师,电话 024-52995722,电邮 zhaoyue123@petrochina.com.cn。

10.3969/j.issn.1000-8144.2017.09.018

(编辑 平春霞)