丙烷脱氢反应气的分离方案研究

胡志彦

(中国石化 北京化工研究院,北京 100013)

丙烷脱氢反应气的分离方案研究

胡志彦

(中国石化 北京化工研究院,北京 100013)

设计了一种用浅冷油吸收技术分离丙烷脱氢反应气的方案(方案一),并在方案一的基础上引入膜分离技术预先分离出丙烷脱氢反应气中的氢气(方案二),借助VMGSim流程模拟软件对两种工艺方案进行计算,考察了两种分离方案的产品产量、收率及操作条件和能耗对比。实验结果表明,两种方案得到的产品丙烯、丙烷的纯度基本一致。方案一在综合能耗上较高,吸收剂的用量较多,方案二多了一股氢气产品,在综合投资、能耗、经济效益等方面,方案二优于方案一。

丙烷脱氢;分离工艺;浅冷油吸收技术;膜分离

丙烯作为一种重要的化工原料,广泛应用于合成聚丙烯、丙烯腈、丙烯酸等[1]。目前,丙烯的供应主要来自蒸汽裂解制乙烯和石油炼制的催化裂化工艺。全球约60%的丙烯产量来自蒸汽裂解装置,来自催化裂化的约占35%[2]。随着页岩气的大规模应用,它的副产物乙烷逐步取代石脑油成为乙烯裂解的主要原料,导致副产物丙烯产量大幅下降,而丙烯下游衍生物的需求却一直在增长,丙烯的需求缺口不断加大[3]。因此,生产丙烯的技术引起人们更多的关注[4]。其中,丙烷脱氢(PDH)技术以单一丙烷生产单一产品丙烯成为最有竞争力的丙烯工艺。

目前全球较完善的PDH技术有:UOP公司的催化脱氢Oleflex连续移动床工艺、CBI Lummus公司的Catofin循环多反应器系统工艺、Krupp Uhde公司的STAR工艺、Linde-BASF公司的PDH工艺等[5]。其中,Oleflex和 Catofin工艺在工业上应用较多。两种工艺PDH反应产物的分离流程非常相近,反应气经过冷却、压缩、干燥后进入冷箱,丙烯和未反应丙烷的混合物在冷箱中被冷凝后送入精馏单元回收丙烯和再循环丙烷。分离流程较为冗长,且均通过冷箱深冷,能耗和设备投资较高[6]。

本工作利用浅冷油吸收法,引入膜分离装置,借助于VMGSim流程模拟,对于PDH反应气的分离方案进行了研究,考察了两种分离方案的产品产量、收率及操作条件和能耗对比。

1 PDH反应气分离工艺流程

油吸收法利用吸收剂对气体中各组分的溶解度的不同来分离气体混合物[7-10],根据吸收温度的不同,可分为三种方法:深冷油吸收法(低于-80 ℃)、中冷油吸收法(一般为-20~-40 ℃,最低-70~-80℃)和浅冷油吸收法(高于0 ℃)。其中,深冷油吸收法和中冷油吸收法需要对原料进行精制除杂质预处理,且操作温度低,制冷负荷重、能耗相对较大,同时关键设备往往需要低温碳钢,投资较高。

为进一步提高吸收温度、节省低温冷量消耗和设备投资,中国石化北京化工研究院进一步开发了浅冷油(10~15 ℃)吸收法回收炼厂干气的工艺[11-14]。浅冷油吸收技术具有回收率高、产品品质高、流程简单、操作简便、运转周期长、对原料适应性强、占地面积小、投资少、综合能耗相对较低等优点[15],同样适用于富含碳三的PDH反应气。

膜分离技术作为一种高新技术,与传统的分离技术相比,具有结构简单,设备体积小,不发生相变化,能耗低等特点。其中,氢气回收膜已广泛应用于回收炼厂气中的氢气[16-17]。PDH反应气中也含有大量的氢气,若被作为燃料气使用,也是一种宝贵的资源浪费。因此考虑将膜分离装置引入PDH反应气的分离工艺中。

本工作采用流程模拟软件VMGSim 7.1对PDH反应气分离工艺流程进行了模拟计算。装置设计规模为0.2 M t/a,设计年操作时间8 000 h。进入分离系统的PDH反应气性质见表1,反应气温度默认为PDH反应器出口气体急冷至40 ℃,组成未考虑和少量水及CO,CO2,N2等组分。吸收剂采用醚后C4,其组成见表2。

表1 PDH反应气性质Table 1 Properties of the propane dehydrogenation(PDH) reaction gas

表2 C4吸收剂组成Table 2 Composition of C4 absorbent

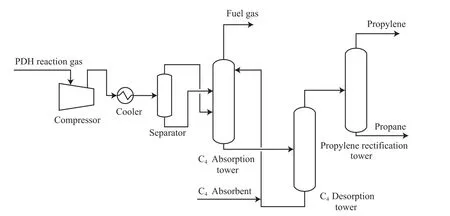

1.1 PDH反应气分离方案一

方案一的工艺流程见图1。PDH反应气采用三段离心式压缩机压缩,逐段进行升压,最终压缩至约3.0 MPa。段前均设置吸入罐,段后用循环水冷却至40 ℃。三段出口反应气用循环水和冷媒水逐级冷至15 ℃后送入闪蒸罐,分离出的气相和凝液分别送入碳四吸收塔的下部和上部,采用浅冷油吸收技术,以醚后碳四作为吸收剂,将PDH反应气中的碳三组分吸收下来,塔顶采出的未被吸收的碳二、甲烷、氢气等轻组分,可作为燃料气使用。碳四吸收塔釜采出的富碳四吸收剂依靠压差进入碳四解吸塔,碳四解吸塔釜得到的贫碳四吸收剂经换热、冷却后送入碳四吸收塔顶循环使用。经解吸后从塔顶得到富含丙烯、丙烷的提浓气送入丙烯精馏塔。在丙烯精馏塔顶得到高纯度的气相丙烯产品,塔底得到的液相丙烷可以返回PDH反应装置循环利用。各塔再沸器均采用0.48 MPa低压蒸汽加热。冷量由33 ℃的循环水和7 ℃冷媒水提供。

图1 方案一工艺流程Fig.1 The processing flow of Scheme Ⅰ.

1.2 PDH反应气分离方案二

方案二的工艺流程见图2。与方案一相比,方案二增加了一套膜分离装置,膜分离装置的详细操作条件和数据参考文献[16-17]。PDH反应气采用三段离心式压缩机压缩,逐段进行升压,最终压缩至4.0 MPa。段前均设置吸入罐,一段二段压缩机段后用循环水冷却至40 ℃。三段出口反应气温度为70.6 ℃,直接送入膜分离装置。较高的温度可使反应气远离露点,保证富烃非渗透气中不会因为轻烃含量升高冷凝形成液膜而影响膜分离性能。通过膜分离装置的富氢渗透气可作为氢气产品进一步利用。没有透过膜组件的富烃非渗透气用循环水和冷媒水逐级冷至15 ℃后送入闪蒸罐,分离出的气相和凝液分别送入碳四吸收塔的下部和上部。之后流程与方案一相同,采用浅冷油吸收技术,最终得到高纯度的丙烯产品和可在PDH反应中循环利用的丙烷副产物。

图2 方案二工艺流程Fig.2 The processing flow of Scheme Ⅱ.

2 结果与讨论

通过上述两个分离方案,均可达到将PDH反应气分离得到高纯度丙烯产品的目的。但由于膜分离装置的引入,造成了两个方案产品产量、组成、各塔的操作条件、公用工程及能耗方面存在差异。本工作在规定碳四吸收塔、碳四解吸塔和丙烯精馏塔中丙烯回收率均大于99%,丙烯产品的纯度为99.5%(x)的前提下,对两个方案进行比较。

2.1 产品产量、收率及组成对比

以PDH反应气为原料,方案一可获得主产品丙烯及副产品丙烷和燃料气,方案二引入膜分离装置,相比方案一多了一种副产品氢气,表3为两种方案获得的产品组成和收率。从表3可知,方案一所得丙烯10.10 t/h,收率97.76%;丙烷13.10 t/h,收率98.49%;燃料气7.26 t/h。方案二所得的丙烯10.00 t/h,收率96.88%;丙烷12.92 t/h,收率97.37%;氢气1.73 t/h,收率80.00%;燃料气1.95 t/h。方案二多了一种氢气产品,其余产品产量均略有下降,丙烷和丙烯收率均有所降低。两种方案中丙烯和丙烷产品组成基本相同,丙烯纯度达到了99.50%,丙烷纯度大于95.00%。燃料气组分由于方案二油吸收前膜分离装置已分离大量氢气有较大差别。

采用方案一需要补充碳四吸收剂5.45 t/h,方案二需要补充碳四吸收剂1.60 t/h。这是因为方案二PDH反应气先通过了膜分离装置,分离了部分气体减小了油吸收单元的处理量,补充的新鲜吸收剂用量也相应减小。

总体来看,两种方案回收得到的主产品丙烯纯度高达99.5%,可作为优质的原料提供给下游产品链。副产品丙烷也有着很高的纯度,最有效的利用方式就是直接返回PDH反应循环使用。方案二由于膜分离装置的引入多了一股优质的氢气产品,减少了大量氢气直接作为燃料气导致的资源浪费。方案二得到的丙烯和丙烷的产量和收率均略有下降,这是因为PDH反应气通过膜分离装置,富氢渗透气中会夹带走一部分的轻烃而导致进入油吸收单元的富烃渗透气相比原料气轻烃总量减少,根据现有膜分离技术,轻烃会有2%~10%左右不同程度的损失。

表3 产品收率Table 3 Yield of products

2.2 各塔操作条件和热负荷对比

在塔压及理论板数相同的条件下,对两种方案中各塔的操作温度及所需的热负荷进行了比较,结果见表4。从表4可知,两种方案中塔的操作温度基本一致。塔釜温度均不超过130 ℃,用0.48 MPa的低压蒸汽加热完全可以满足,加热介质易得。根据碳四解吸塔和丙烯精馏塔塔顶温度,冷凝器用循环水提供冷量既可。从热负荷来看,方案二中三个塔的再沸器和冷凝器所需的热负荷均低于方案一,因为两种方案各个塔的分离指标一样,方案二PDH反应气先通过了膜分离装置,分离出了一股氢气产品减小了油吸收单元的处理量,因此负荷有所下降。

表4 塔设备工艺操作条件Table 4 Operation conditions of towers

2.3 公用工程及能耗对比

两种方案所需的主要公用工程耗量及相应的能耗折算值见表5。从表5可看出,两种方案的主要差别在于电耗。由于方案二中引入膜分离装置,为了达到分离要求需要PDH反应气利用压缩机升压到4.0 MPa,压缩机电耗比方案一略高,后续降温也比方案一多消耗循环水。方案二PDH反应气先通过了膜分离装置,分离了部分气体减小了后续流程的处理量,各个塔的负荷和达到浅冷条件需要的冷量均有所降低。使得方案二消耗的低压蒸汽和冷冻水的量略低于方案一。经过折算,方案一的综合能耗(以标准油计)为8 493.2 kg/h(每t原料的能耗合标准油339.7 kg),高于方案二的8 419.9 kg/h(每t原料的能耗合标准油336.8 kg)。

表5 公用工程及能耗表Table 5 Utilities and energy consumption

3 结论

1)利用浅冷油吸收法设计了一种PDH反应气分离的工艺方案(方案一),在方案一的基础上引入膜分离技术预先分离出PDH反应气中的氢气(方案二),方案一所得的丙烯纯度99.50%,收率97.76%;丙烷纯度95.44%,收率98.49%。方案二所得丙烯纯度99.50%,收率96.88%;丙烷纯度95.63%,收率97.37%;氢气纯度97.61%,收率80.00%。

2)方案一在综合能耗上略高,碳四吸收剂的用量较多,方案二多了一股氢气产品,吸收剂用量少,综合能耗降低,在综合投资、能耗、经济效益等方面,方案二优于方案一。

[1] 严乐平. 丙烷脱氢制丙烯生产技术的应用前景[J].上海化工,2010,35 (7):22-27.

[2] 周巍. 丙烷脱氢制丙烯技术浅析[J].石油化工设计,2013,30(3):36-38.

[3] 陶炎. 丙烷脱氢为何受热捧[J].中国石油石化,2013(18):36-37.

[4] 洪定一. 聚丙烯-原理工艺与技术[M].2版. 北京:中国石化出版社,2011:512-513.

[5] Aitani A M. Advances in propylene production routes[J].Oil Gas Eur Mag,2004,20(1):36-39.

[6] 张琦,隋志军,顾雄毅,等. 丙烷脱氢分离工艺的模拟与分析[J].石油化工,2015,44(4):421-428.

[7] 张礼昌,李东风,杨元一. 炼厂干气中乙烯回收和利用技术进展[J].石油化工,2012,41(1):103-110.

[8] 朱留琴. 发挥南京地区炼油化工优势从炼厂干气回收乙烯和轻烃作乙烯原料的探讨[J].广东化工,2012,39(10):99-100.

[9] 周振启. 从炼厂干气中回收乙烯技术的发展概述[J].石油知识,2011(3):24-25.

[10] 叶鹏程,方兆华,任其龙. 从炼油厂干气中分离烯烃的技术[J].石油学报:石油加工,2010,26(4):642-647.

[11] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 采用浅冷油吸收法分离炼厂催化干气的方法:101638584 A[P].2010-02-03.

[12] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 一种采用油吸收分离炼厂催化干气的方法:101759516 A[P].2010-06-30.

[13] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 采用油吸收分离炼厂催化干气的方法:101759518 A[P].2010-06-30.

[14] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 一种采用油吸收分离炼厂催化干气的方法:101812322 A[P].2010-08-25.

[15] 张敬升. 浅冷油吸收工艺回收炼油厂饱和干气的模拟[J].石油化工,2014,43(9):1069-1075.

[16] 刘天翼,朱先升,陈光. 膜分离技术在回收炼厂气中氢气的应用[J].当代化工,2016,45(8):1907-1012.

[17] 秦孝良,王保有,顾岩松. 膜分离技术在炼油厂氢气膜回收装置中的应用[J].现代化工,2006 (12):46-49.

Study on separation process in propane dehydrogenation to propylene

Hu Zhiyan

(Sinopec Beijing Research Institute of Chemical Industry,Beijing 100013,China)

The cold oil absorption technology is adopted to separate propylene from the gas mixture of propane dehydrogenation reaction(Scheme Ⅰ). The membrane separation technology is used to preseparate hydrogen from the m ixture(Scheme Ⅱ) on the basis of Scheme Ⅰ. Product output,yield,operation condition and energy consumption in the two schemes are investigated by the VMGSim software. Simulation results reveal that the purity of propylene and propane is basically the same in these two schemes. Beyond that,Scheme Ⅰ has larger absorbent consumption as well as higher product yield whereas Scheme Ⅱ consumes less energy but brings out an extra product of hydrogen. Compared with SchemeⅠ,Scheme Ⅱ is better by considering the combined eff ects of investment,energy consumption and econom ic benefi t.

propane dehydrogenation;separation process;shallow-cool oil-absorption technology;membrane separation

1000-8144(2017)09-1174-05

TQ 028

A

2017-03-23;[修改稿日期]2017-06-15。

胡志彦(1985—),男,浙江省慈溪市人,博士,工程师,电话 13701203345,电邮 huzy.bjhy@sinopec.com。

10.3969/j.issn.1000-8144.2017.09.013

(编辑 平春霞)