一种新颖的电阻应变式两线制称重变送器设计

殷文志 王 勇 罗小月 刘学宁 胡慕伊

(南京林业大学轻工科学与工程学院)

一种新颖的电阻应变式两线制称重变送器设计

殷文志 王 勇 罗小月 刘学宁 胡慕伊

(南京林业大学轻工科学与工程学院)

针对常用的电阻应变电桥式称重传感器输出电压信号变化极为微小(若干毫伏)、零位误差较大(与输出变化量相当,甚至大于输出电压变化量),不便于转换和传输的问题,为了将电阻应变电桥式称重传感器信号转换为两线制4~20mA电流信号进行输出,采用基于仪表放大器AD627和电流转换器XTR105的模拟电路转换方案,对信号进行放大、零位偏差补偿。通过V/I转换器,把电压信号转换成电流输出信号,有利于长距离传输。详细介绍了变送器的工作原理和硬件电路设计。通过测试实验验证了变送器的测量特性。

称重变送器 应变电桥 AD627 XTR105 V/I转换

制浆造纸过程中的木片称重、浆板称重及涂料称重等均可以使用电阻应变式称重传感器来实现,并达到在线实时测量的目的。随着工业生产自动化程度的不断提高,称重传感器已然成为过程控制中的一种必要的装置[1]。现代化的造纸工厂普遍使用集散控制系统(DCS)对过程参数进行监测和控制,DCS系统信号传输普遍要求采用两线制4~20mA标准信号[2]对现场进行远程控制。因此,一般的商用称重仪器无法满足制浆造纸工业现场物料称重和信号远传的需求。

近年来,庄育锋等针对电阻应变式称重变送器的非线性误差使用L-M算法建立BP神经网络模型,使非线性得到有效的校正[3]。陈昌和王忠福对传感器的信号使用仪表放大器AD623和数字电位器实现可编程增益放大器,同时用算法校正漂移[4]。石延平等以缠绕式铁基非晶态合金薄带作为磁芯,并采用两种不同线圈方式传感器结构的称重传感器,利用磁弹性效应和电磁感应工作原理,与传统传感器相比,有适应性强、寿命长等优点[5]。马国明等提出了基于光纤光栅技术的新型称重传感器,针对传统电阻应变式称重传感器的问题,设计了双U型闭环弹性体结构和对称粘贴光纤光栅元件的方法,达到克服偏载和提高精度的目的[6]。Lee M J等采用单壁碳纳米管薄膜进行称重测量,将薄膜与传感器相结合进行批量制造,灵敏度得到大幅度提高[7]。Kuhnel M等使用双弯曲梁弹簧单元作为载荷单元进行称重测量,利用其可逆性、重复性及零误差等优点达到减小误差的效果[8]。前述大多是通过先进技术去提高精度,所以成本也相应较高,且复杂许多。

针对现场对标准信号的需求,笔者设计了一种基于仪表放大器AD627[9]和4~20mA双线电流转换器XTR105[10]的电阻应变式两线制称重变送器,通过纯模拟电路实现了将输出的电阻应变式称重传感器的信号转换为两线制4~20mA标准信号进行输出,并进行非线性误差补偿,且巧妙地采样XTR105内部基准对工作电路进行供电,作为一种简单、新颖的设计方案,具有功耗低、接线方便及成本低廉等优点。

1 系统结构与原理

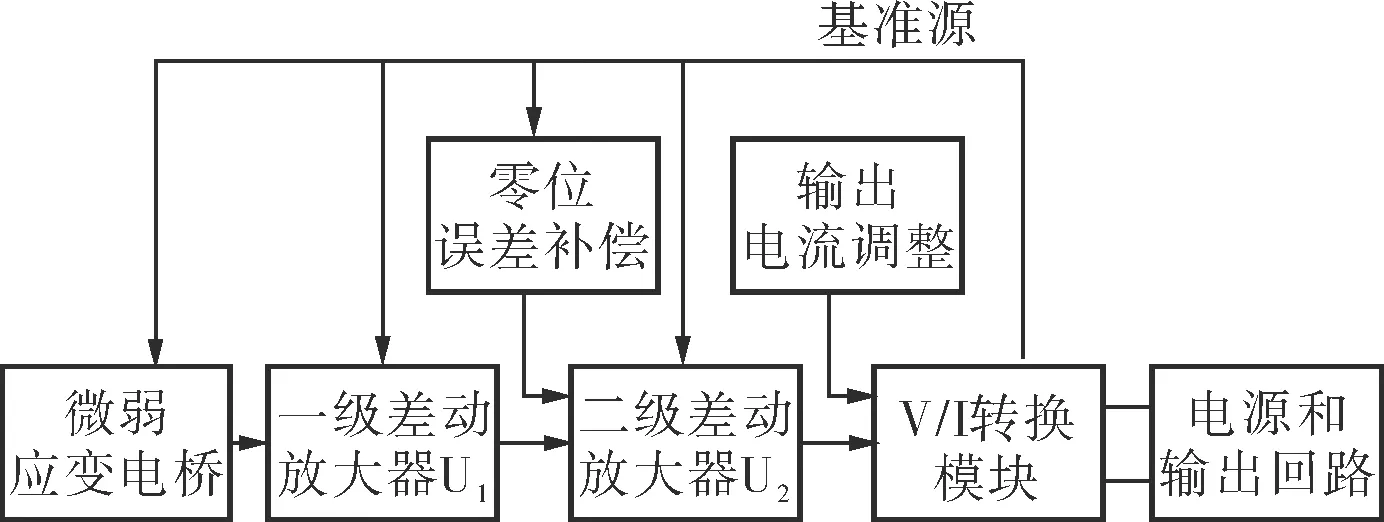

变送器采用纯模拟电路对信号进行处理和变换,其硬件电路主要包括7个部分:微弱应变电桥、一级差动放大器U1、零位误差补偿电路、二级差动放大器U2、输出电流调整电路、V/I转换模块、电源及输出回路等,其结构如图1所示。

图1 变送器结构框图

变送器的基本原理为电阻应变电桥式称重传感器中应变电桥输出的微弱且具有零位误差的电压信号输入到放大器U1进行一级放大,输出电压再和零位误差补偿电路输出的电压一起输入放大器U2进行二级差动放大,输出电压再输入到V/I转换模块,在输出电流调整电路的控制作用下转换为4~20mA电流并通过输出回路输出。其中,通过电路中的电位器可以方便地调整零位误差补偿量和输出放大倍数,并由V/I转换模块对其他部分电路提供基准源。

2 变送器硬件设计

2.1 电阻应变式称重传感器

最早的电阻应变式压力传感器专利是由Simmons E E于1944年首先公布的,随着科技的进步、工艺的成熟,各式各样的应变片层出不穷,催生出多种电阻应变式传感器。电阻应变式传感器的基本原理是弹性体(弹性元件、敏感梁等)在外力作用下产生弹性形变,使粘贴在它表面的电阻应变片(转换元件)也随同产生形变,电阻应变片形变后,其阻值将发生变化(增大或减小),再经相应的测量电路(如惠更斯电桥)将阻值的变化转换为电压信号的变化,从而完成将与力相关的参数转换为电信号的过程。电阻应变式传感器由于具有多种优点,被广泛应用在称重系统中。

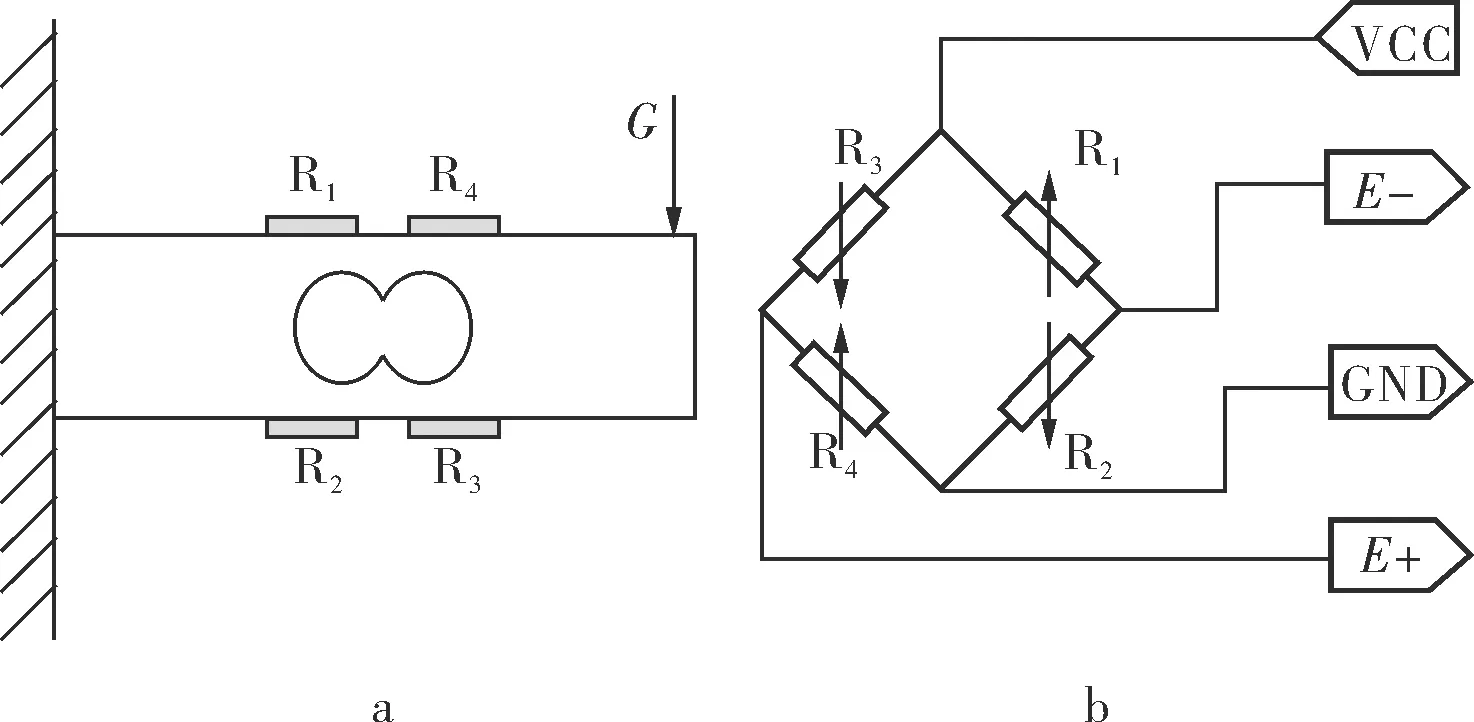

本设计采用的电阻应变式称重传感器结构如图2a所示,其中,4个应变片R1、R2、R3、R4分别按照图中所示方式粘贴于悬臂梁上下两个表面,并将4个应变电阻按照图2b所示方式连接成测量电桥。当悬臂梁受到重力G时,桥臂上的电阻产生应变,R1、R4受力拉伸电阻变大,R2、R3受力压缩电阻变小,导致电桥输出的差模电压E+和E-发生变化。理想情况下,当施加重力G=0时,电桥平衡,即R1R3=R2R4,然而实际很难做到电桥平衡而导致测量零点发生偏移。例如,设计实例采用的广测YZC-133悬臂梁式1kg高精度称重传感器在0~800g输入时,其实测输出范围为1.3~2.3mV,具有输出电压变化极为微小、零位误差较大的特点,需要进行高倍数放大和零位误差补偿。

图2 电阻应变式称重传感器原理及电桥电路

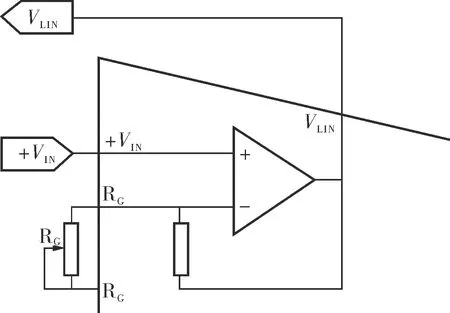

2.2 信号放大及零位误差补偿

两级差动放大器U1和U2均采用低成本、高精度、低功耗仪表放大器AD627,其增益范围为1~1 000,且具有较强的灵活性。实际使用时,仅需要一个外部电阻来设置增益,AD627可提供低增益误差、低增益漂移、低失调电压和低失调漂移,从而能将系统误差减到最小。与其他仪表放大器相比,AD627可以提供更加出色的性能,占用更小的电路板面积,并具有更低的成本。

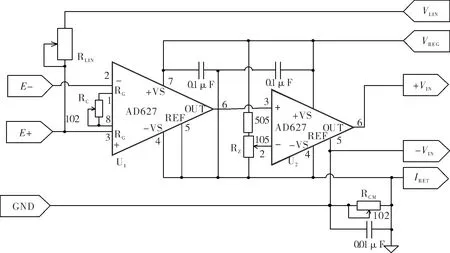

其中,U1对电桥输出的1.3~2.3mV(设计实例采用传感器的实测输出范围)差动电压进行初级放大,RC为增益调整电阻,采用1kΩ电位器,调整电位器RC的阻值,将增益调整为约500,使它输出的对地电压范围约为0.65~1.15V。差动放大部分电路如图3所示。其中,零位误差补偿电路由一个5MΩ固定电阻和一个1MΩ电位器RZ串联并接在5.1V基准电压源上构成,电位器中心抽头输出调整电压,其调整电压可在0.00~0.85V范围内变化,该电压能够以较高的精度抵消0.65V零位误差电压,且该回路的电流仅为0.85μA,功耗极低。

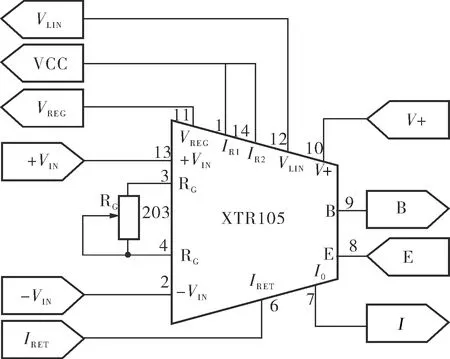

2.3 V/I转换模块及输出电流调整

V/I转换模块电路如图4所示。

V/I转换模块采用单芯集成的4~20mA电流转换器XTR105,它具有很低的调整性误差,并有两个0.8mA高精度的镜像电流源和一个5.1V、1mA输出容量的基准电压源,设计将两个电流源并联后向称重传感器应变电桥提供1.6mA电流基准从而构成电流型电桥,可输出随被测质量变化但具有零位误差的测量电压信号,而通过5.1V、1mA容量的基准电压源向两个AD627仪表放大器和调整电路供电。

图3 差动放大部分电路

图4 V/I转换模块电路

图3中U2将U1输出的电压和零位误差补偿电压进行差分放大,不连接增益设置电阻,放大倍数为1。图中的1kΩ电位器RCM及与它并联的0.01μF电容接在电桥参考地端和XTR105的6脚之间,形成电桥电源回路。同时,电桥参考地端(即RCM的左端)接至U2的5端(输出参考端)和V/I转换模块XTR105的2端(输入电压参考端),U2的6端输出约1.25~1.75V的对地电压,即通过电桥的1.6mA电流在RCM上形成的压降提高了输出电压起点,但同时巧妙地为XTR105芯片提供了它所要求的最低1.25V的输入共模电压。

U2输出的电压以差动电压的形式输入到XTR105的13端(+VIN)和2端(-VIN)之间, XTR105自动将共模1.25V、差模0.0~0.5V范围变化的电压变换为以4mA为起始的电流信号,其输入输出关系为:

I=4+40VIN/RG

(1)

式中I——输出电流,mA;

RG——输出电流增益调整电位器,也即XTR105的增益调整电阻,Ω;

VIN——输入差模电压,V。

式(1)中的RG可以在0~2kΩ内调整,将输出电流调整电阻RG调整到约1 250Ω时可将其输出电流变化范围设置在4~20mA内。

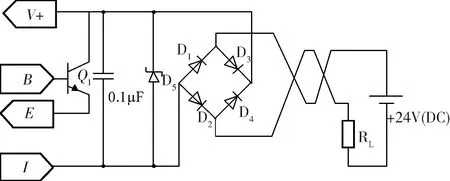

2.4 电源和输出回路

电源和输出回路连接了NPN型三极管Q1(BU406),以提高其输出能力,减少XTR105芯片发热,Q1的基极与XTR105的9端相连,集电极与XTR105的10端相连,发射极和XTR105的8端相连。24V直流电源通过电流环路为芯片供电,同时电路中设置的D1~D4采用1N4148二极管构成整流桥,可防止电源反接,使得该变送器电源接线方向可以任意交换,并且连接D5(采用36V齐纳二极管1N4753),可吸收浪涌电流,起到过压保护作用。输出回路连接的0.1μF电容起到稳压作用,最终在电源、整流桥、XTR105、BU406、负载RL上组成的回路中流过4~20mA电流。电源和输出回路电路如图5所示。

图5 电源及输出回路电路

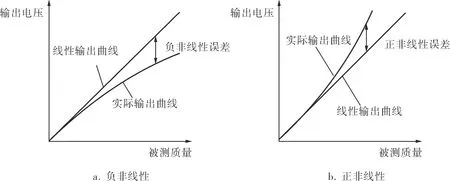

2.5 非线性补偿电路

应变片上压力变化时,电阻的变化引起电桥失去平衡,此时输出电压与电阻之间的关系为非线性,需要进行非线性补偿才能得到合理的输出。

图6为XTR105内部部分电路,为了修正实际使用时电阻应变式称重变送器表现出的非线性特征,在设计的图3、4中把XTR105的VLIN端和应变电桥输出正压端之间通过20kΩ的电位器RLIN连接在一起,将XTR105提供的非线性补偿电流经补偿电阻RLIN输入到应变电桥的R4桥臂,通过XTR105内部的仪表放大器,提供正反馈并控制线性修正,用以对应变电桥的输出变化量进行非线性自动补偿,将RLIN阻值调整到合适的值可显著提高输出线性度和输出精度。

图6 XTR105内部部分电路

对非线性误差进行定性分析。图7a为负非线性误差原理,此时需要将非线性误差补偿电流引入到R4桥臂(接至R3和R4之间),即笔者使用的方法,传感器提供恒定的供桥电压,输出电压是不断减小的,此时供桥电压上升,那么就可以补偿输出电压的下降,对负非线性进行补偿。而图7b中为正非线性误差原理,此时需要将非线性误差补偿电流引入到R2桥臂(接至R1和R2之间),传感器提供恒定的供桥电压,输出电压是不断增加的,此时,使得供桥电压下降,那么就可以补偿输出电压的上升,对正非线性进行补偿。

图7 正负非线性误差原理

3 变送器测试与特性分析

3.1 测试结果

为了便于实验测试,实验室采用广测YZC-133悬臂梁式1kg称重传感器对变送器测量特性进行测试。在25℃的实验室条件下,首先调整调零电阻RZ,使得在没有被测重物时,输出电流为4mA左右;再调节电阻RG,使得当放置的标准砝码为800g时(为了保证传感器使用安全性将最大使用量程设置为800g),输出电流为20mA左右。然后,在一个固定的RLIN取值下,在悬臂梁的托盘上在0~800g测量范围内施加标准砝码,被测质量每改变50g测量得到一个输出电流,从而得到一组测量数据,并改变线性补偿调整电阻RLIN值,得到多组测量数据。

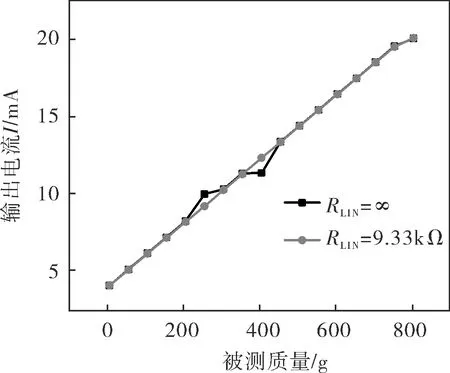

图8给出了当无线性补偿电阻,即RLIN=∞和线性补偿电阻RLIN=9.33kΩ时,被测质量与输出电流之间的关系变化曲线。

3.2 特性分析

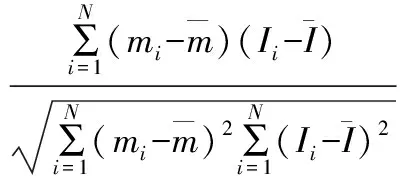

实验测试后,对多组测量数据进行整理和分析。首先,对每组测量数据采用Matlab和最小二乘法进行线性拟合。理论上,变送器测量线性特性通过线性拟合曲线的截距I0和线性相关系数的平方R2(决定系数)来体现,即拟合曲线的截距越接近4mA且决定系数R2越接近1时线性特性越佳,故对每组测量数据取线性拟合曲线的截距I0,并按下式计算线性相关系数R:

图8 RLIN=∞与RLIN=9.33kΩ时被测质量与输出电流关系

(2)

式中Ii——每次测量输出电流值;

mi——每次施加的被测重物质量;

N——每组数据的测量次数。

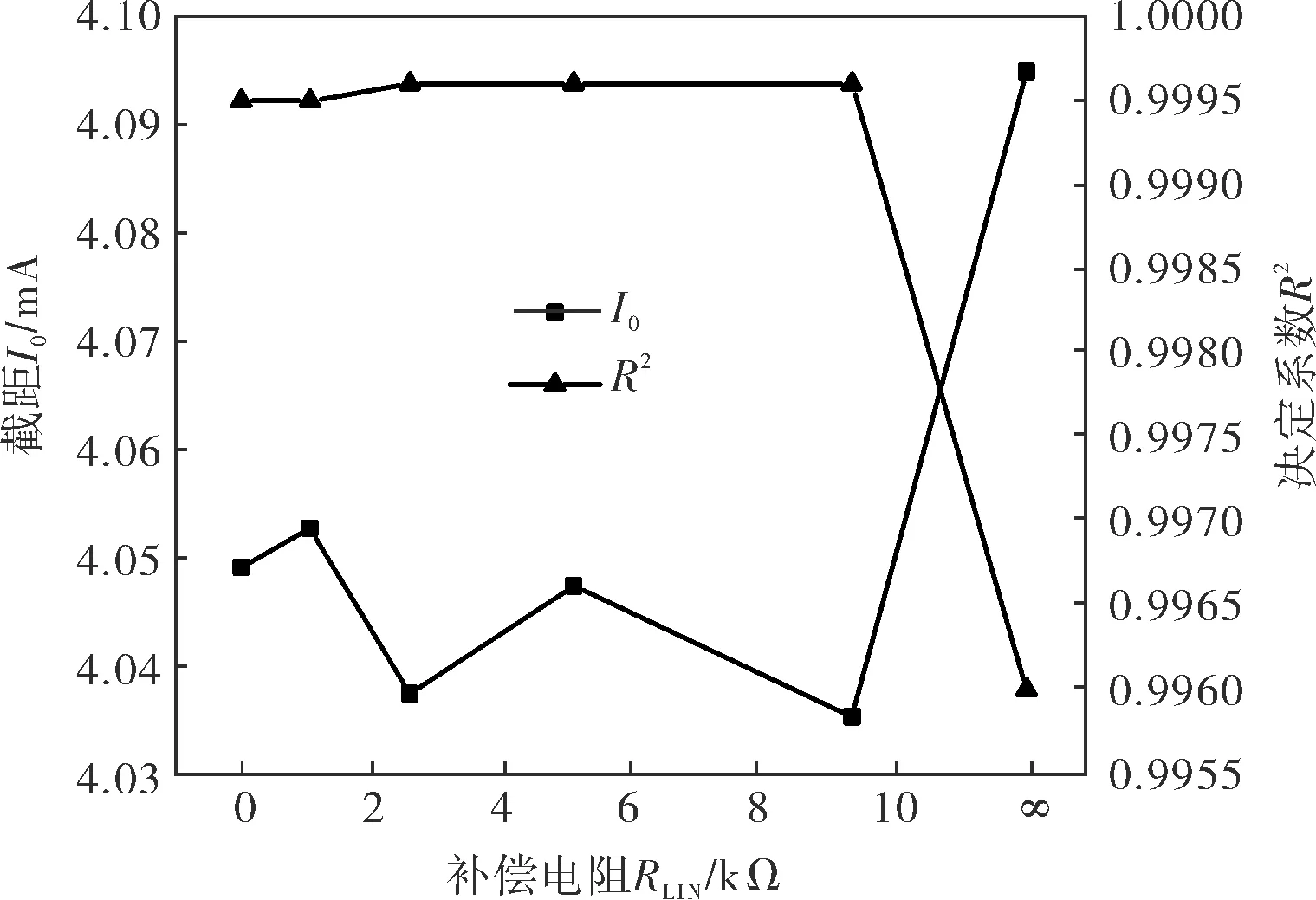

图9给出了RLIN几种不同取值情况下的I0与决定系数R2的对应关系。

图9 RLIN不同时的I0与决定系数R2的关系

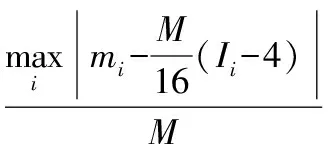

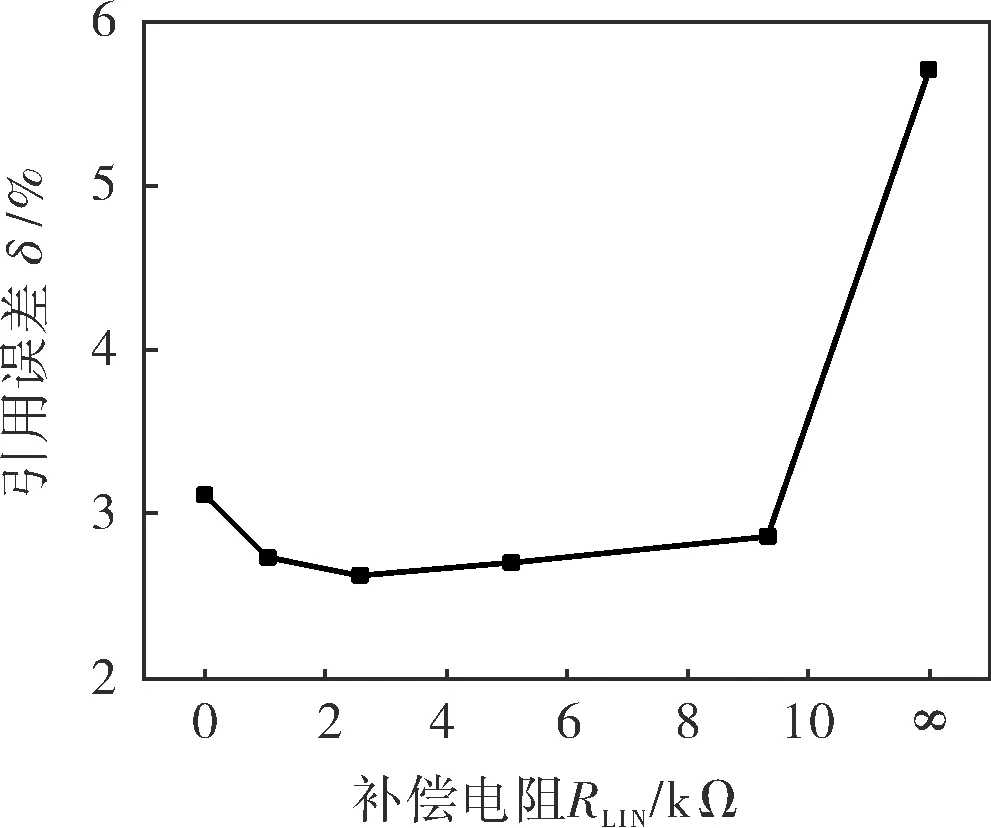

然后,对每组测量数据进行测量精度分析,按照下式计算出每组测量数据的最大引用误差值δ,即:

(3)

其中,M为质量的最大测量范围。

图10给出了RLIN不同取值情况下最大引用误差值δ的计算结果。

图10 RLIN不同取值情况下的最大引用误差值δ

由图9、10可以看出,接入补偿电阻RLIN后,变送器测量的线性度和精确度得到显著提高,补偿电阻在2~10kΩ范围内调整时,最大引用误差小于3.0%,其测量精度明显优于4.0精度等级,测量效果好,满足工业现场对物料称重的要求。

4 结束语

针对传统称重传感器的缺陷和工业生产中DCS系统对变送器的需求,笔者利用AD627放大器和XTR105实现了将变化极小、零位误差极大的电阻应变式称重信号转化换为两线制4~20mA标准信号。电路可以通过调节电位器进行零位误差补偿、输出增益调节和非线性补偿,且放大器失调电压、失调电流对微弱信号的转换精度无影响,测量精度满足工业要求,线性度高。由于电路使用的是纯模拟电路对信号进行处理和变换,无需高精度AD采集加数字处理或复杂反馈平衡装置,结构简单、成本低廉、功耗极低、性价比高。整个电路的供电和输出都是通过两线制来实现的,由于整流桥的存在,使得变送器无正负极区分,接线方便、简单,可远程传输。

实际应用中,只要将变送器与适当量程的电阻应变式称重变送器相连接,并适当调整所有的电位器,便可以将测量信号接入现场的DCS系统中,实现对工业现场物料质量的监测和控制。

[1] 刘九卿.应变式称重传感器及其相关技术的新发展[J].衡器,2010,39(11):3~10.

[2] 王捷,艾红,李正熙.DCS系统控制功能块应用研究[J].仪器仪表学报,2004,25(z3):224~226.

[3] 庄育锋,胡晓瑾,翟宇.基于BP神经网络的微量药品动态称重系统非线性补偿[J].仪器仪表学报,2014,35(8):1914~1920.

[4] 陈昌,王忠福. 高精度称重变送器设计[J].中国仪器仪表,2005, (5): 58~60,62~64.

[5] 石延平,侯金柱,范书华.缠绕式非晶态合金磁芯称重传感器[J].仪表技术与传感器,2013,(9):8~11.

[6] 马国明,全江涛,李成榕,等.输电线路覆冰荷载监测用光纤光栅称重传感器的设计[J].高电压技术,2010,36(9):2225~2230.

[7]LeeMJ,HongHP,MinNK,etal.AFully-microfabricatedSWCNTFilmStrainSensor[J].JournaloftheKoreanPhysicalSociety,2012,61(10):1656~1659.

[8]KuhnelM,HilbrunnerF,BuchnerH,etal.TraceableMeasurementofMechanicalParametersofDoubleBendingBeamForceTransducersAccordingtoENISO376[J].Measurement,2014,51(1):336~342.

[9] 杨新华,郝晓弘,刘梅.新型集成仪表放大器及其应用[J].化工自动化及仪表,2001,28(4):54~57.

[10] 马云峰,王成端,唐述宏,等.二种铂电阻4~20mA电流变送器电路[J].传感器技术,2000,19(1):39~40,43.

DesignofNewTwo-wireResistanceStrainTransmitterforWeightMeasurement

YIN Wen-zhi, WANG Yong, LUO Xiao-yue, LIU Xue-ning, HU Mu-yi

(CollegeofLightIndustryScienceandEngineering,NanjingForestryUniversity)

Considering the tiny change (several millivolts) in output voltage signals, obvious zero offset(equal to or greater than the output voltage) and inconvenience in conversion and transmission of the commonly-used resistance strain bridge-type weighing sensor, and for purpose of converting its output signals to 4~20mA current signals with a two-wire output form, a AD627 instrument amplifier and XTR105 current converter-based analog circuit conversion scheme was proposed to magnify signals and implement zero offset compensation; meanwhile, through V/I converter, it has voltage signals converted into current output signals for long-distance transmission. The working principle of the transmitter and the design scheme of the hardware circuit were introduced in detail. The test results verify the measuring characteristics of this transmitter.

weighting transmitter, strain bridge, AD627, XTR105, V/I conversion

TH715

A

1000-3932(2017)07-0637-06

2017-02-20,

2017-03-14)

殷文志(1994-),硕士研究生,从事传感器技术与仪表的研究。

联系人王勇(1984-),讲师,从事检测技术及自动化装置、工业电子技术及仪器仪表的研究,wangyongnjnu@163.com。

(Continued from Page 627)

AbstractConsidering the great inertia, large lag and nonlinearity of the heating furnace’s temperature, a T-S fuzzy model-based fuzzy generalized predictive control strategy was proposed, and making use of PSO-optimized fuzzy C-means (FCM) algorithm and recursive least squares method to identify antecedent and consequent parameters of the T-S fuzzy model respectively was implemented, including having membership of updated model of the input variables based to transform the fuzzy model equivalently into a linearized model at each sampling point, and then having it taken as prediction model and applied to the generalized predictive control. The simulation results show that, the proposed method has shorter setting time under different operating conditions and has strong robustness under disturbance.

Keywordsfuzzy generalized predictive control,reheating furnace temperature, T-S fuzzy model