FANUC系统数控车削G71指令编程研究

魏国丰

(黑龙江工程学院 机电工程学院,黑龙江 哈尔滨 150050)

FANUC系统数控车削G71指令编程研究

魏国丰

(黑龙江工程学院 机电工程学院,黑龙江 哈尔滨 150050)

轴类零件在进行数控粗车时需把每一刀的路径轨迹都计算出来,用来描述这些轨迹。这将导致计算量太大,且容易出错。如果采用复合固定循环指令G71可以按照图纸尺寸计算基点,简化编程,提高生产效率。为了更好地掌握该指令的使用方法,基于实例分析,详细研究G71I类和II类指令的使用特点、编程禁忌和技巧等。结果表明:只有掌握G71I类和II类指令编程的不同要求,才能编制合格程序,达到高效加工的目的。

FANUC系统;数控车削;复合循环;G71;凹凸形状变化

FANUC系统数控车削中固定循环指令是一种简化编程的指令,类似于宏指令。一般分为简单固定循环(单一固定循环)和复合固定循环(多重循环)指令两类。简单固定循环编程指令虽然比基本指令能简化程序结构,但其加工面的形状受到一定限制,只能加工单一几何特征的圆柱面与圆锥面。而复合固定循环对于形状更复杂的表面,如包含多段圆柱与圆锥以及圆弧面等,只需给出精加工零件的形状数据,便可自动完成要求的粗加工的多次走刀运动,比调用子程序具有更高的切削效率,可方便程序的编制[1-3]。

FANUC系统数控车削中主要的复合固定循环指令有G70~G76等。其中,G71指令被称为内外圆粗车复合循环指令,适合于毛坯为圆柱体(棒料)、长径比较大的轴类零件的外径和内径加工[4-6]。

1 G71指令分析

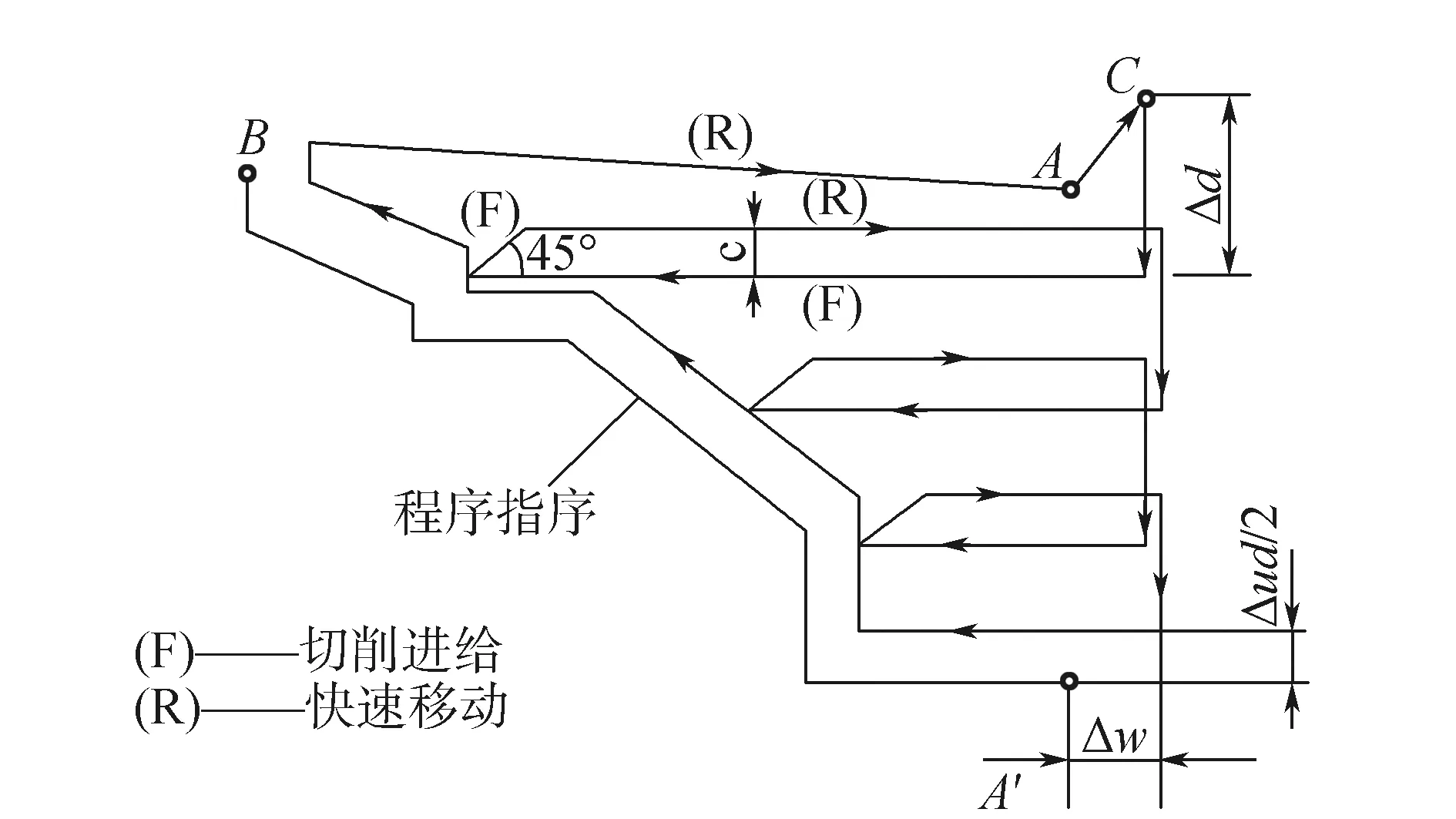

G71指令循环简图如图1所示。该指令有两种类型:I类循环指令和II类循环指令。I类循环指令格式如下:

G71U(Δd)R(e);

G71P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);

顺序号ns到nf的程序段用于精车加工形状的程序段。这段指令一般紧接着G71指令编写,描述零件表面的轮廓形状。

图1 G71指令的动作循环

其中,Δd是背吃刀量(半径值指定),不带符号数值,为模态值,可由程序指定,也可由系统参数No.5132设定,移动方向为A→A′;e是退刀量,为模态值,可由程序指定,也可由系统参数No.5133设定;ns是精车加工程序第一个程序段的顺序号,即A→A′程序段;nf是精车加工程序最后一个程序段的顺序号,即点B为终点的程序段;Δu是X轴方向精加工余量(双面余量,直径值)的距离和方向;Δw是Z轴方向精加工余量的距离和方向;f,s,t是G71指令中的F,S,T功能,仅在粗车过程中有效,而包含在ns到nf程序段中的任何F,S,T功能只能在后续的G70精车过程中有效。

I类循环在轮廓切削过程中不允许改变加工方向,对于外表面加工,X轴方向单调增加,即径向不能有凹面。对于内表面加工,X轴方向单调减小。沿Z轴的外形轮廓则必须单调递增或递减。

顺序号ns程序段(A→A′)必须用G00或G01指令指定,否则报警。该程序不允许有Z轴移动,不能出现Z轴尺寸字Z。如果需要,必须另起一个程序段指定。A→A′段一般不切削,故用G00可提高加工效率。

顺序号ns至nf之间的程序段由基本编程指令编写,不能调用子程序,也不能出现下列指令:

1)除G04之外的非模态(非续效)G代码。

2)除G00、G01、G02和G03之外的其他01组G代码。

3)06组(G20/G21)G代码。

当执行G71时,用地址P和Q指定的顺序号,在这个程序中不能重复出现。用Q指定的精加工形状程序段的最后一个移动指令,不能是倒角和过渡圆。在P和Q顺序号之间的程序段中,不能用图样尺寸直接编程功能。

用恒线速度切削控制时,在ns至nf程序段中指定的G96或G97无效,而是由G71指令之前的程序段指定的G96或G97有效。

点A为循环起点,是调用切削循环前刀具的最后X,Z坐标位置,由G71程序段之前的程序段指定。通常设置在最接近粗加工开始的工件拐角,这个点的位置必须选择恰当,因为它控制所有趋近工件的安全间隙以及首次粗加工的实际切削深度。要保证首次循环能够切到工件,不走空刀,刀具循环起点A位置需符合下列条件[7-9]:

Φf<Φa<Φf-2×Δd-Δu.

式中:Φf为工件直径;Φa为点A的X方向坐标值;Δd为背吃刀量(半径值);Δu为X轴方向精加工余量。

当Φa在上述范围时,可保证首次切削能够切削工件。

点A′和点B分别是加工轮廓的起点和终点。点C坐标程序中不指定,由数控系统根据点A′和点B坐标值、Δu、Δw和Δd等自动计算并确定其坐标值。

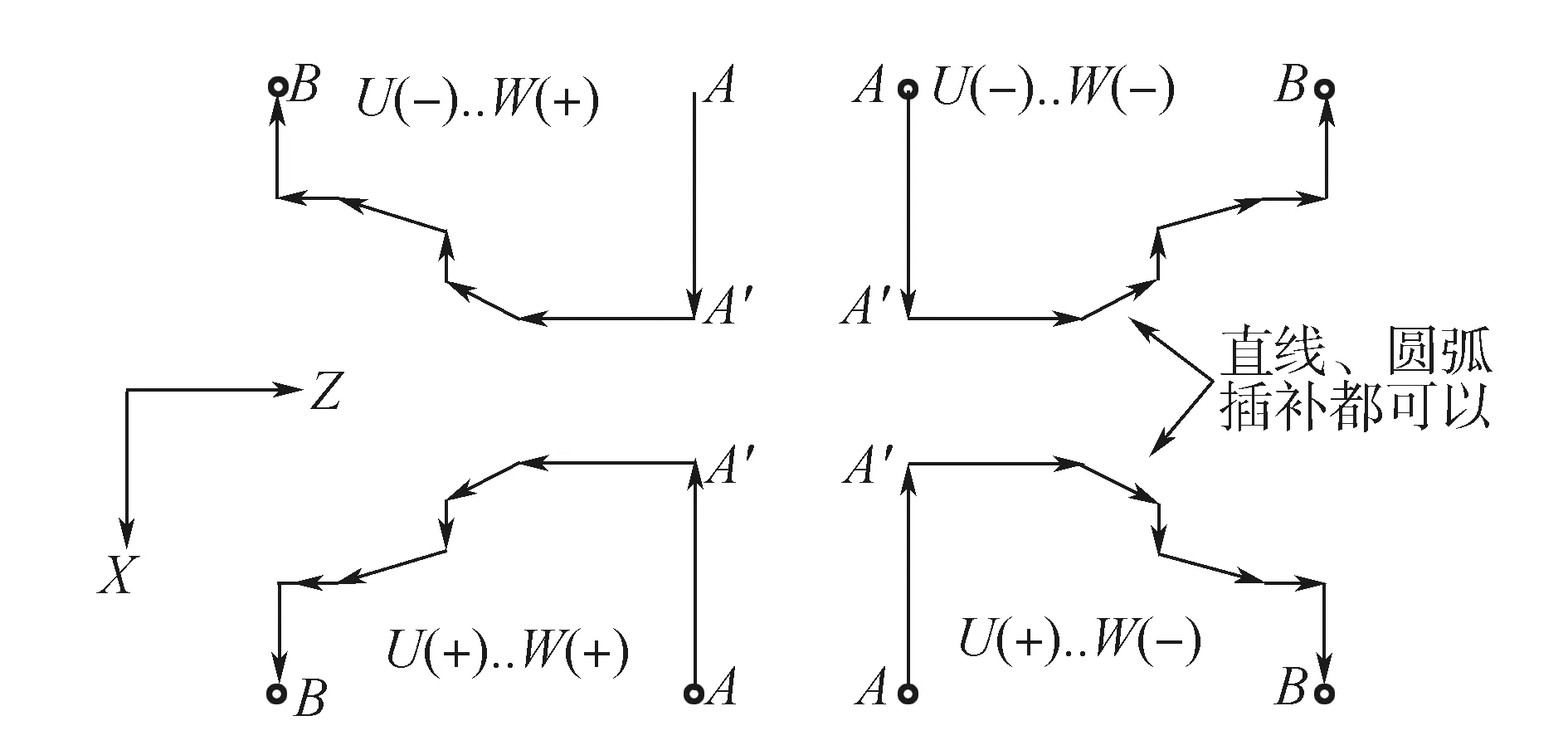

精加工余量的符号与刀具轨迹的移动方向有关,即沿着刀具移动轨迹移动时,如果X方向坐标值单调增加,U为正,反之为负;Z坐标值单调减小,则W为正,反之为负。如图2所示,如果假设点A′坐标值为XA′,ZA′,点B坐标值为XB,ZB。则XB>XA′→U>0;ZB

图2 G71指令U和W的正负方向

如果从循环起点A到加工轮廓点A′的X轴方向为负,则说明控制系统将该循环作为外部切削处理;如果从循环起点点A到加工轮廓点A′的X轴方向为正,则说明控制系统将该循环作为内部切削处理。

在循环开始时,刀具首先由点A退到点C,移动Δu/2和Δw的距离。刀具从点C平行于AA′移动Δd,开始第一刀的切削循环。第一刀加工到程序段终点时以与Z轴夹角45°的方向退出,并以离开切削表面e的距离快速返回到Z轴的出发点,再以背吃刀量Δd进行第2刀切削。刀具按层切法将余量去除,此时工件斜面和圆弧部分形成台阶状表面。当达到精车余量时,沿精加工余量轮廓加工一刀,使精车余量均匀。最后快速返回到点A,完成一个粗车循环[10-14]。

该指令不能在MDI(手动数据输入)方式中使用,如果使用了则报警。

当正在执行G71指令时,可以停止循环而进行手动操作。但是,如要重新起动循环时,刀具必须返回到循环停止时的位置。如果没有返回到停止时的位置而重新起动循环,手动操作时的移动量将附加在绝对值指令上,后面的轨迹将被移动一个手动操作的移动量。

II类循环指令其指令格式同I型,但存在以下方面的不同:

1)顺序号ns程序段不必垂直进刀,可以采用沿Z轴单调变化的形状指令。当精车加工程序中第一个程序段没有Z轴运动时,必须指定W0,即必须指定两个轴的运动。否则,刀尖将切入到零件侧面。

2)车削后沿轮廓退刀。

3)该指令适用于FANUC系统(如新的0i/0i MATE系统)中有加工内凹结构功能的数控车床。

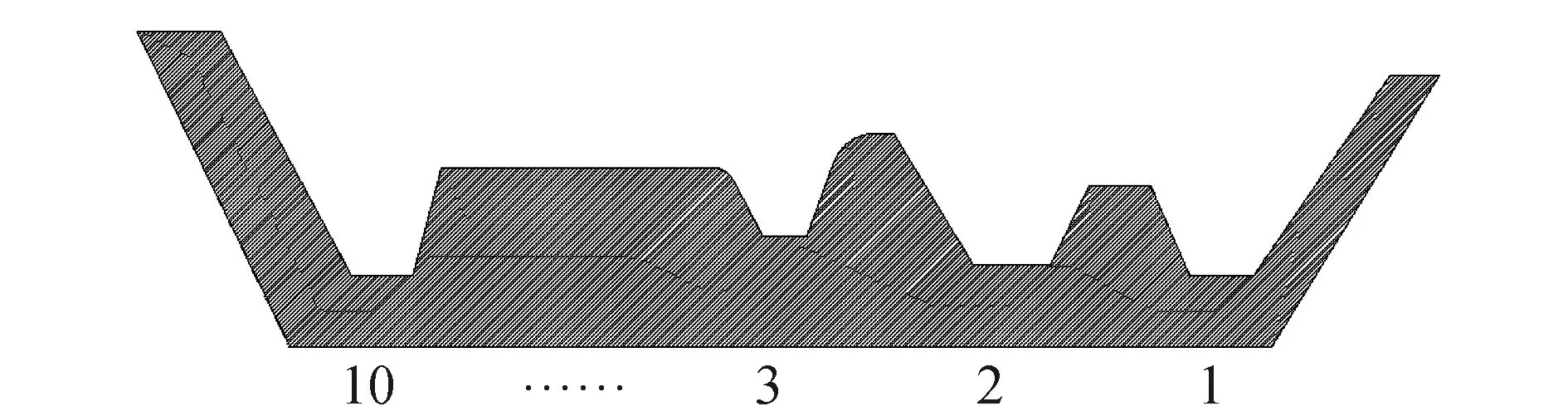

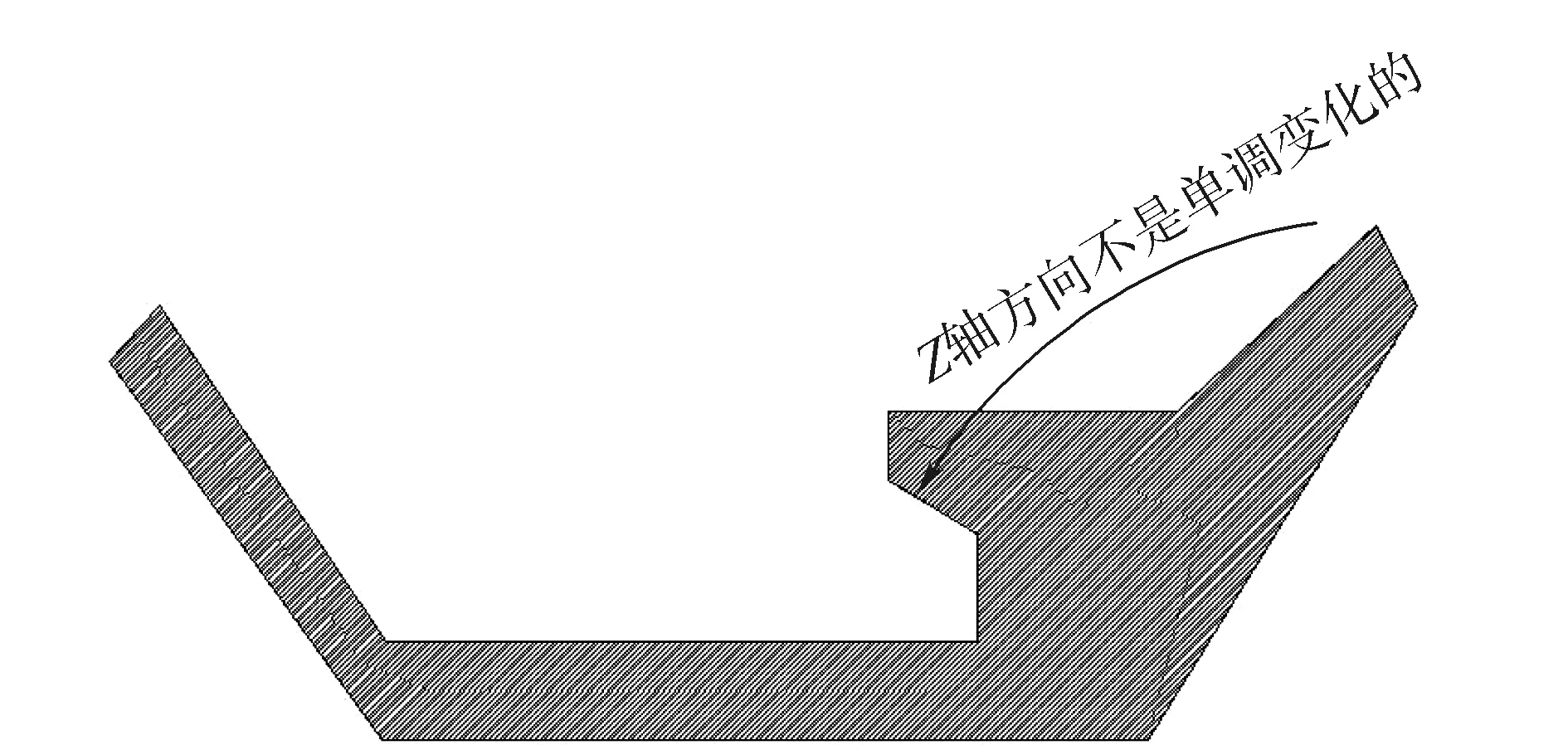

II类循环运行从点P到点Q之间逐渐增大或减小轮廓,沿X轴的外形轮廓不必单调递增或单调递减,并且最多可以有10个凹面,如图3所示。但沿Z轴的外形轮廓必须单调递增或递减。例如图4所示的轮廓无法进行加工。

图3 G71II类指令沿X轴的外形轮廓变化

图4 G71II类指令沿Z轴方向无单调变化的曲面

2 轮廓无内凹结构轴类零件编程方案

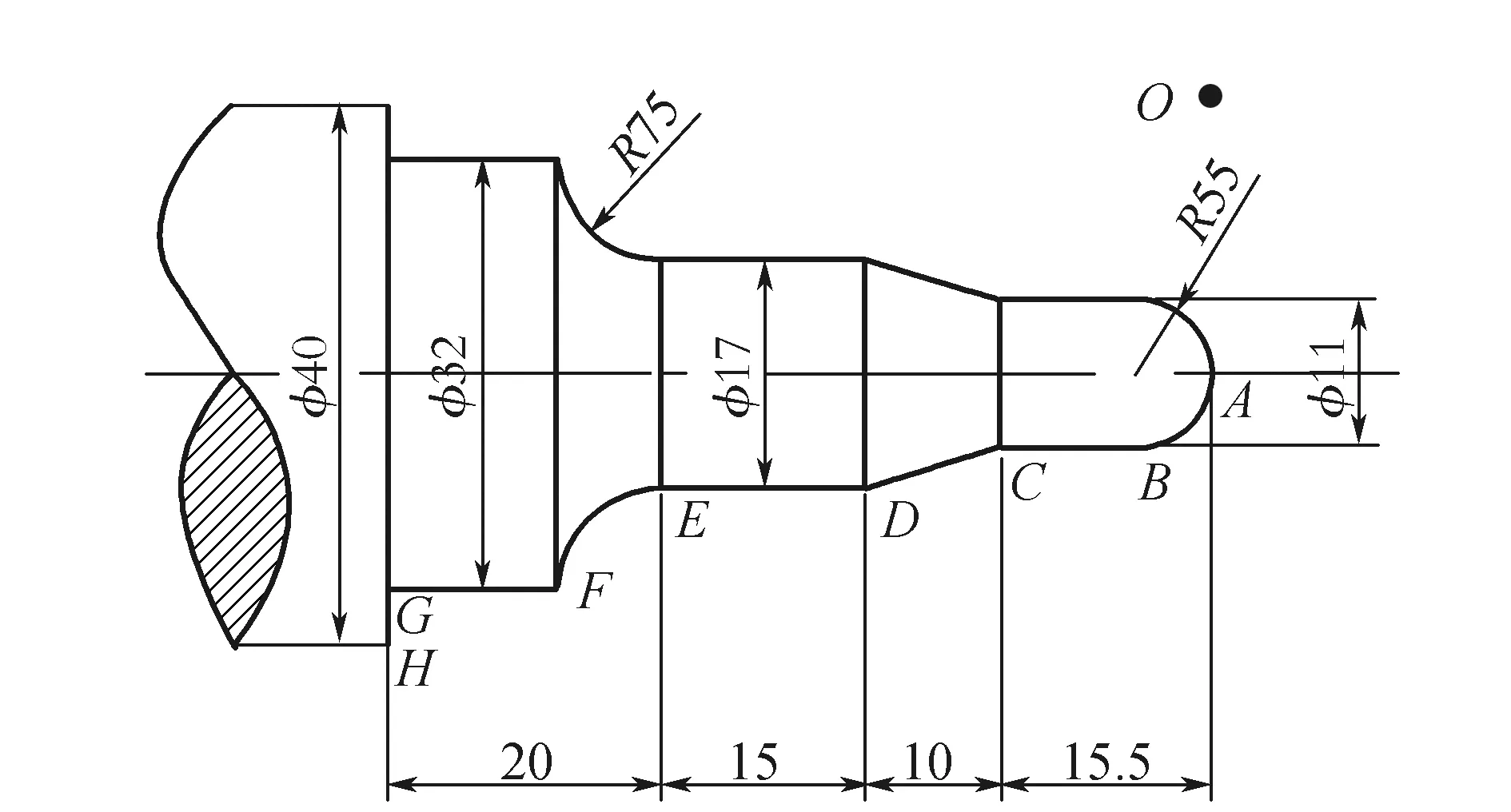

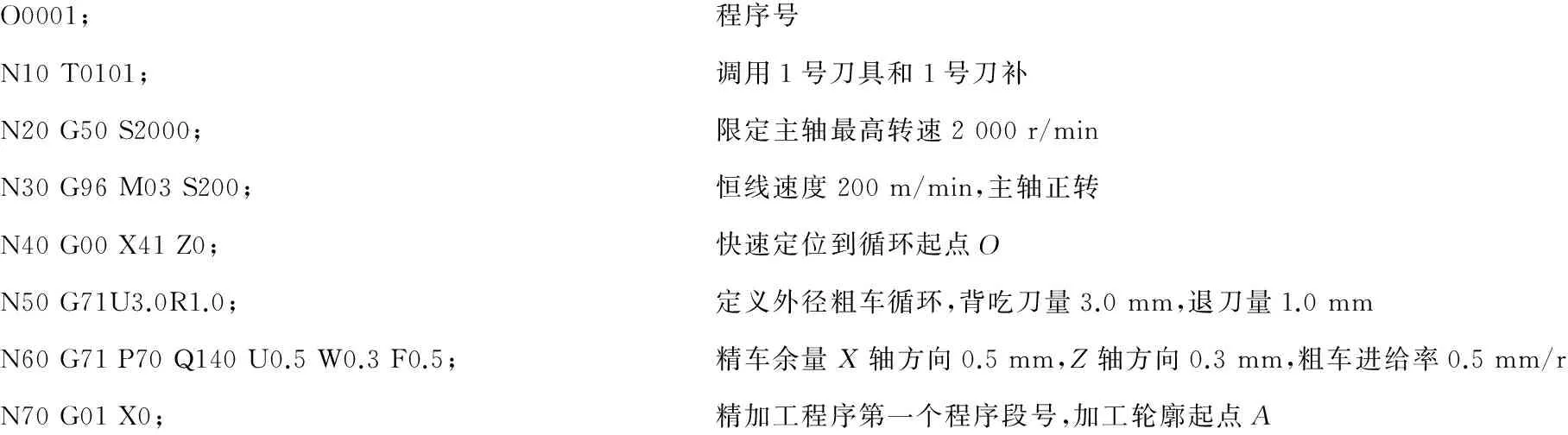

一般轮廓无内凹结构轴类零件可以采用I类循环指令编程,如图5所示,要进行外圆粗车的轴,粗车背吃刀量为3 mm,退刀量为1 mm,精车余量X轴方向为0.5 mm,Z轴方向为0.3 mm,粗车进给率0.5 mm/r,表面恒线速度为200 m/min。

图5 G71外圆粗车循环实例

从图5可知,该加工属于外径加工,X轴方向严格单调递增,Z轴方向严格单调递减,无内凹结构,因此,U>0,W>0。该循环的循环起点为点O,因为40<Φa<40+2×3-0.5,即40<Φa<45.5。可取坐标值为X41,Z0。该零件外形轮廓的各个基点坐标分别为A(0,0),B(11,-5.5),C(11,-15.5),D(17,-25.5),E(17,-40.5),F(32,-48),G(32,-60.5),H(40,-60.5)。采用绝对值编程,调用1号刀具和1号刀补加工,该加工参考程序为:

O0001;程序号N10T0101;调用1号刀具和1号刀补N20G50S2000;限定主轴最高转速2000r/minN30G96M03S200;恒线速度200m/min,主轴正转N40G00X41Z0;快速定位到循环起点ON50G71U3.0R1.0;定义外径粗车循环,背吃刀量3.0mm,退刀量1.0mmN60G71P70Q140U0.5W0.3F0.5;精车余量X轴方向0.5mm,Z轴方向0.3mm,粗车进给率0.5mm/rN70G01X0;精加工程序第一个程序段号,加工轮廓起点A

N80G03X11Z-5.5R5.5;逆圆弧加工到点BN90G01Z-15.5;圆柱面加工到点CN100X17Z-25.5;圆锥面加工到点DN110Z-40.5;圆柱面加工到点EN120G02X32Z-48R7.5;顺圆弧加工到点FN130G01Z-60.5;圆柱面加工到点GN140X40;端面加工到点H,精加工程序最后一个程序段号,加工轮廓的终点N150G28U0W0T0100;返回参考点,取消1号刀补N160M05;主轴停止N170M30;程序停止,并返回到程序起点

3 轮廓有内凹结构轴类零件编程方案

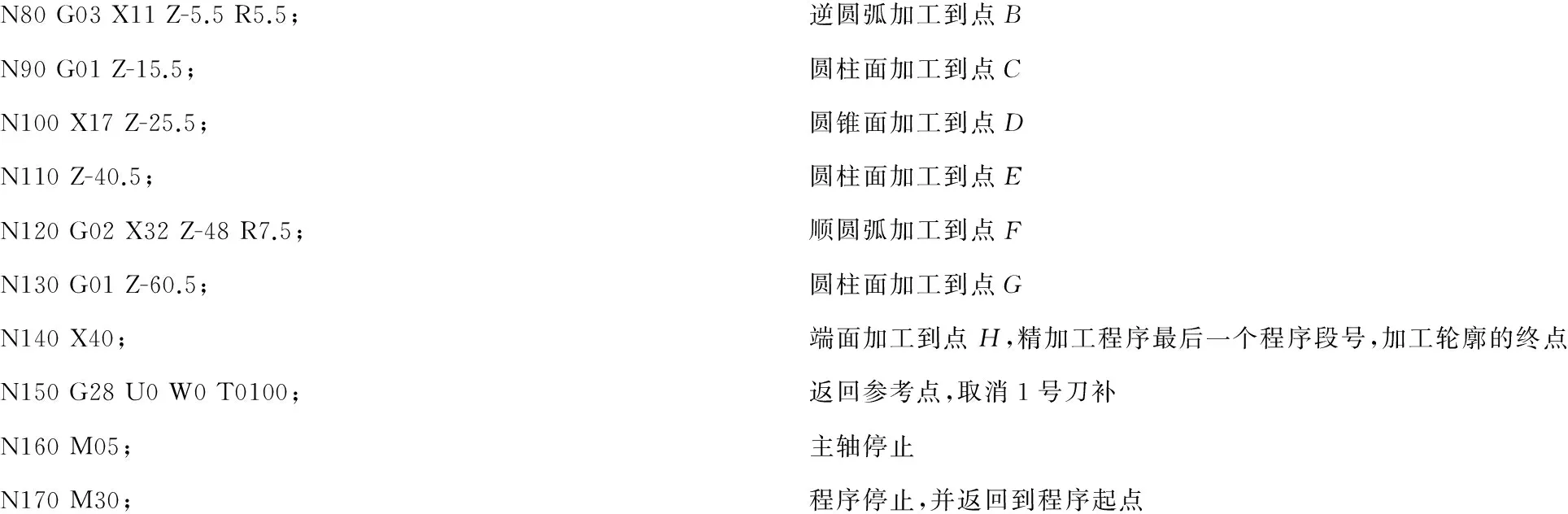

有内凹结构轴类零件即形状凹凸变化零件(沿X轴的外形轮廓非单调递增或单调递减)如图6所示,如果不采用G71指令可采用如下方法进行编程[15]:

1)用G73指令来完成零件加工。G73循环加工指令可以实现此类零件的加工,但是该指令加工过程中每一次循环切削的路径轨迹都是相同的,只适合于毛坯形状与最终要切削的形状相似的情况,一般用在铸、锻后毛坯形状与零件最终形状相近时适合采用这个指令。若毛坯采用棒料,用G73指令加工会造成空刀太多,浪费将近一半的切削时间,导致生产效率低。

2)不用循环指令来完成零件加工。若不用循环指令来完成零件加工,则需把每一层每一刀的路径轨迹都计算出来,用来描述这些轨迹。这将导致计算量太大,且容易出错。

如果采用G71I类指令加工如图6所示工件时,由于I类指令要求X,Z轴都必须单调变化,所以直接采用该指令是无法加工出所需轮廓。在实际加工中,需采用一定的技巧将要加工的零件按轮廓形状分段编程,间接完成所需轮廓的加工。

图6 形状凹凸变化的轴类零件

把要粗加工的工件轮廓分几段进行加工,分段的原则是使构成每一段的轨迹都符合G71I类指令的使用规则,即X,Z都单调增大或减小,每一段内的轨迹不能出现X或Z增大又减小(或减小又增大)的情况。为了达到这个要求,要找出轮廓轨迹上X,Z增大和减小的转折点作为分段点。对于有转折变化的连续图素,往往要在转折点将图形打断来实现分段。例如对于图6中轴的AD段加工,B,C点是圆弧转折点,需将AD段作以下分段处理:

AB段:X为单调增大,Z为单调减小;

BC段:X为单调减小,Z为单调减小;

CD段:X为单调增大,Z为单调减小。

用G71I类指令编制分段轮廓的粗车固定循环加工程序时,应先将刀具用指令(一般采用G00)移动到每一段连续形状的循环加工起点,然后调用G71循环完成相应程序段。在每一段G71所调用的程序段后紧接着编写下一段的G71指令及其所调用的程序段。需要注意的是不能连续写完G71后再编写G71所调用的程序段,因为G71指令执行完后,并不回到G71指令所在的程序段,而是直接从G71所调用的程序段的最后一段程序段位置顺序执行。

如果数控系统具有G71II类指令功能,编写图6零件轮廓就显得相当方便。由于整个轮廓Z轴是单调减小,X轴既有单调递增也有单调递减,且凹面数目小于10个(本题只有1个),符合G71II类指令使用条件,可以使用G71II类指令直接完成编程。在编程时只是要注意在精车加工程序第一个程序段必须指定两个轴的运动,即同时指定X轴和Z轴的移动值。

4 结束语

FANUC系统数控车削的内外圆粗车复合固定循环G71指令通过定义零件的加工刀具轨迹来进行零件的粗车,在程序中只需设置好背吃刀量、精车余量、进给量等参数,则数控系统自动计算出刀具路径,自动对零件进行多次加工,因此,只有理解它的功用、特点和使用方法,尤其是G71的I类和II类指令在编写轮廓具有凹凸形状变化的轴类零件程序的不同之处,并正确地加以合理应用,才能大大地简化编程,提高加工效率。

[1] 陈为国,陈昊.数控加工编程技巧与禁忌[M].北京:机械工业出版社,2014:61-65.

[2] 孙德茂.数控机床车削加工直接编程技术[M].北京:机械工业出版社,2005:78-80.

[3] 周太平.经济型数控车床的复合循环粗精车削[J].现代制造工程,2004(1):26-27.

[4] 冯大鹏.数控车床G71复合循环使用中常见错误分析[J].现代机械,2005(5):76-77.

[5] 李伟,魏国丰.数控技术[M].北京:中国电力出版社,2014:93-95.

[6] 何永华.FANUC系统中车削循环指令比较与应用研究[J].机械制造与自动化,2009(2):36-38.

[7] 罗辉.数控车削中刀具循环起点问题初探[J].机械制造,2006(12):43-45.

[8] 陈祥敏.G71与G70指令使用中应注意的几个问题[J].金属加工(冷加工),2011(7):88-89.

[9] 孙宝兰,李娜.简单固定循环在数控车床中的应用[J].无线互联科技,2012(10):162.

[10] 马彩霞.数控车床编程中复合循环的比较与分析[J].科技情报开发与经济,2009(19):210-211.

[11] 程慎,阎威武,汤季安.数控车床复合固定循环的译码实现[J].机械制造,2009(6):46-48.

[12] 宋刚.数控车削固定循环功能的系统程序开发[D].哈尔滨:哈尔滨工业大学,2011.

[13] 李体仁.数控加工与编程技术[M].北京:北京大学出版社,2011:166-168.

[14] 赵学清.数控车削加工中固定循环指令使用技巧[J].广西轻工业,2009(5):48-49.

[15] 韩加好,陈颖.巧用G71指令高效切削形状凹凸变化的零件[J].机床与液压,2006(12):249-250.

[责任编辑:郝丽英]

Programming research for instruction G71 of FANUC system CNC turning

WEI Guofeng

(College of Electromechanical Engineering, Heilongjiang Institute of Technology, Harbin 150050, China)

When CNC rough turning waits for shaft, the path of each tool needs to be calculated out. This causes the computations to be too large and easy to get wrong.The use of multiple repetitive cycle instruction G71 can calculate base points according to the drawing dimension and simplify programming and improve the efficiency of production. To better understand the usage of this instruction, The characteristics of G71 instruction and the programming taboo and skills are studied in detail based on examples analysis in this paper. Results show that only handling the different requirements for the programming of G71 I type and II type instruction can program qualified programs to achieve high efficiency. The study has a certain reference for programming of the shaft with the shape concave and convex changing of its contour.

FANUC system; CNC turning;multiple repetitive cycle; G71; concave and convex shapes

TG659

A

1671-4679(2017)05-0046-05

2017-05-12

机电系统传动与控制创新团队(黑龙江工程学院2010年第一批)

魏国丰(1970-),男,教授,研究方向:数控技术;光机电一体化技术.

10.19352/j.cnki.issn1671-4679.2017.05.010