从复杂镍钴物料中浸出镍钴工艺研究

李淑梅,刘凯华,李 辉,丛自范

(沈阳有色金属研究院,辽宁 沈阳 110141)

从复杂镍钴物料中浸出镍钴工艺研究

李淑梅,刘凯华,李 辉,丛自范

(沈阳有色金属研究院,辽宁 沈阳 110141)

研究了采用硫酸浸出—硫酸化焙烧—水浸出工艺从复杂镍钴物料中浸出镍、钴,考察了物料在预处理过程中加酸与不加酸条件下的浸出效果,以及浸出渣焙烧过程中酸料质量比、催化剂用量、焙烧温度、焙烧时间等对镍、钴浸出率的影响。试验结果表明:经硫酸浸出预处理后的硫化镍钴物料,在酸料质量比0.85∶1、硫酸钠用量为物料质量4%、焙烧温度450 ℃、焙烧时间120 min条件下进行焙烧,然后再用水浸出,镍、钴浸出率分别可达98.08%和98.79%,镍、钴浸出效果较好。

复杂硫化镍钴物料;预处理;硫酸化焙烧;浸出;镍;钴

钴具有良好的物理、化学及机械性能,是生产耐高温、耐腐蚀及高强度材料的重要原料,在航空、航天、电器、机械制造、化学和陶瓷工业等领域应用广泛[1]。自然界中钴储量很低,且多与铜、镍、铁等元素伴生,提取工艺复杂,生产成本高[2]。随着国内对钴需求量的增加,每年需进口大量钴精矿和含钴物料[3]。这种含钴物料主要来源于红土镍矿经还原焙烧—氨浸—硫化沉淀产出的镍钴硫化物[4-5]。

目前,处理硫化镍钴物料的方法主要有生物氧化浸出法[6]、硫酸化焙烧浸出法[7-8]、加压硫酸浸出法[9]及常压氧化酸性浸出法[10-11]等。采用加压硫酸法浸出镍钴硫化物,很容易使镍、钴转化成硫酸盐进入溶液,流程简单,镍、钴回收率高,能耗低。但该方法设备投资和日常维护成本都较高。与传统工艺相比,生物浸出法成本低、能耗低、易操作,对环境友好,在处理低品位难处理镍、钴硫化矿方面有着广阔的工业应用前景[12],但生物浸出工艺反应速率慢、镍钴浸出率低,使得其工业应用较少。常压氧化浸出工艺是在氧化剂作用下,用硫酸或盐酸溶液在常压条件下浸出镍钴物料,镍、钴浸出率较高,但试剂消耗量大,浸出成本较高。硫酸化焙烧是目前处理含钴硫精矿的常用方法[13],其目的是使钴硫精矿脱硫,控制适当的温度和送风量,在产出含二氧化硫制酸烟气的同时,使钴、镍、铜等有色金属硫化物转变成可溶性硫酸盐或碱式硫酸盐,而铁被氧化成不溶的Fe2O3;焙砂进一步用湿法冶金工艺处理,可使有色金属与铁分离。

试验研究了先将复杂镍钴物料浸出预处理,浸出渣再经硫酸化焙烧进一步回收镍、钴,考察了相关因素对镍钴物料浸出渣硫酸化焙烧的影响。

1 试验部分

1.1试验原料

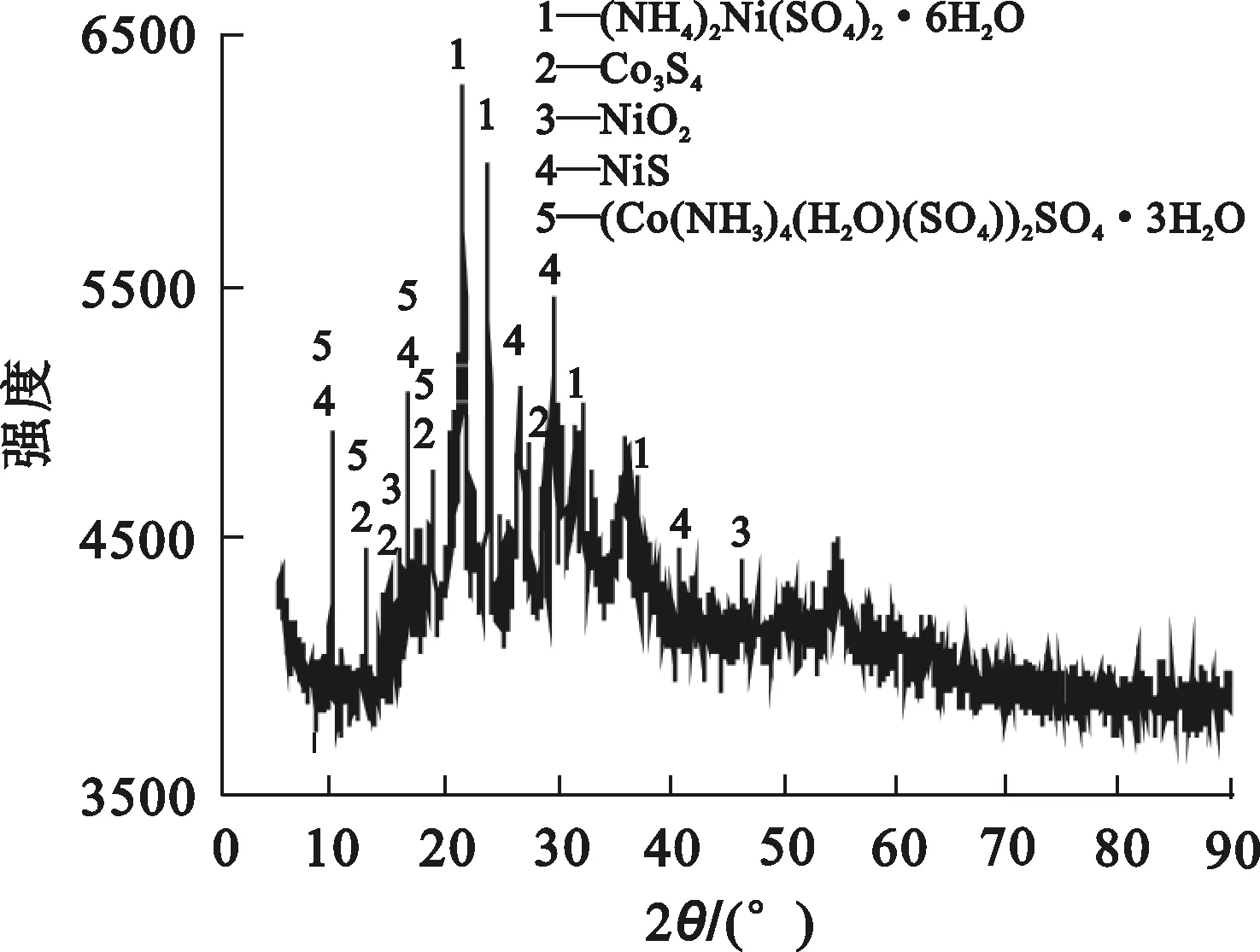

试验用原料为红土镍矿石经还原焙烧—氨浸—硫化沉淀后得到的镍钴物料,由山东某企业提供,呈黑色、粉状,有少量疏松块,主要成分及物相分析结果分别见表1和图1。

图1 原料的主要化学物相分析结果

%

1.2试验方法

首先对原料进行浸出预处理,然后对浸出渣进行硫酸化焙烧。

浸出预处理试验在烧杯中进行,浸出后的矿浆经过滤、洗涤、烘干得到浸出渣。

浸出渣的硫酸化焙烧试验在箱式电阻炉中进行。首先将浸出渣与硫酸按一定质量比在瓷碗中搅拌均匀,然后将瓷碗放入电阻炉内,在设定温度下焙烧一定时间后降温,取出焙砂,称量、取样送分析。

将适量烧好的焙砂置于烧杯中,控制液固体积质量比4∶1,加水浸出,反应温度85 ℃,搅拌反应180 min,浸出结束后过滤,浸出渣洗涤烘干后与浸出液分别取样送分析。

2 试验结果与讨论

2.1浸出预处理

2.1.1水浸出

物料中部分镍、钴以硫酸镍(钴)铵复盐形式存在。硫酸镍(钴)铵复盐可溶于水,加水直接搅拌浸出,硫酸镍(钴)铵复盐中的镍、钴进入溶液。结果表明:相同条件下,镍、钴浸出率随反应温度升高而提高;反应时间对镍、钴浸出率影响不明显;在液固体积质量比5∶1、反应时间120 min、温度60 ℃条件下,镍、钴浸出率分别为37.52%和41.63%。直接水浸渣率为61%,渣中镍、钴质量分数分别为17.9%和8.4%。

2.1.2硫酸浸出

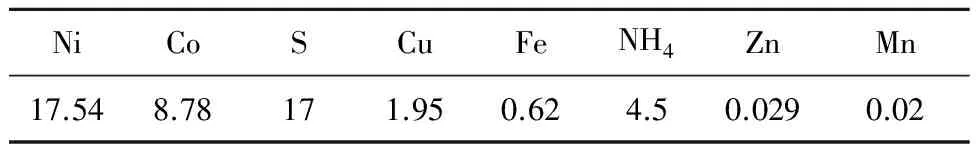

对镍钴物料用硫酸浸出,物料质量200 g,液固体积质量比5∶1,反应时间120 min,反应温度60 ℃。镍、钴浸出率及浸出渣率变化见表2。

表2 硫酸浸出试验结果

由表2看出:与水浸出相比,采用硫酸浸出预处理,镍、钴浸出率有明显提高,浸出渣量减少一半;加入硫酸30 g,浸出渣率为28.8%,镍、钴浸出率分别为58.23%和65.38%。

用硫酸浸出,物料中的NiO2、NiS与硫酸可能发生如下反应:

上述反应的发生,会使物料中部分以氧化态及硫化态形式存在的镍转变为可溶性硫酸镍并转入溶液;同时,物料中的硫酸镍(钴)铵复盐被部分溶解。

2.2硫酸化焙烧

焙烧试验中,浸出渣处理量为100 g/次,浸出条件为:液固体积质量比4∶1,反应温度85 ℃,搅拌,用水浸出180 min。以镍、钴浸出率为指标考察浸出渣焙烧效果。

2.2.1焙烧温度对镍、钴浸出率的影响

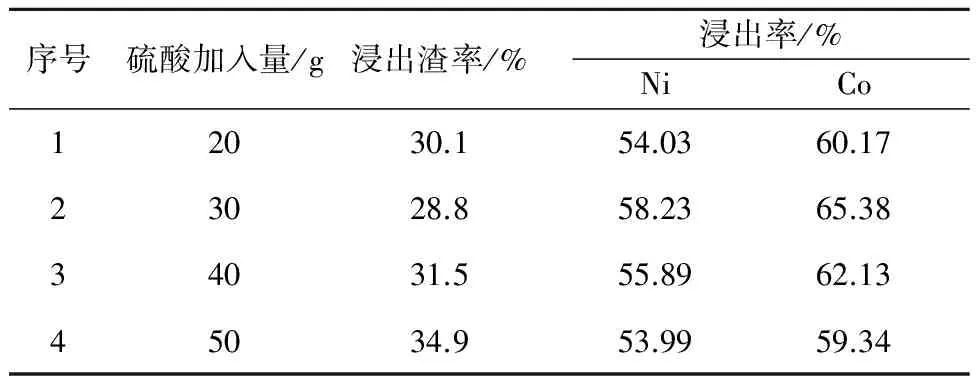

按酸料质量0.7∶1加入98%硫酸,对浸出渣进行浆化,然后焙烧120 min。焙烧温度对镍、钴浸出率的影响试验结果如图2所示。

图2 焙烧温度对镍、钴浸出率的影响

由图2看出:随焙烧温度升高,镍、钴浸出率先提高后降低;在350~450 ℃范围内,镍、钴浸出率最高分别达94.77%、95.84%;超过450 ℃后,镍、钴浸出率反而下降。出现这种变化趋势的原因可能是:焙烧温度较低时,物料中以硫化态形式存在的镍、钴其硫酸化反应不完全,影响浸出效果;焙烧温度超过浓硫酸沸点(338 ℃)后,会有部分硫酸挥发损失;同时,焙烧温度过高,硫酸钴、硫酸镍可能发生不同程度的分解,生成四氧化三钴(镍)等,较难被水浸出。综合试验现象及结果,确定浸出渣硫酸化焙烧温度以450 ℃为宜。

2.2.2酸料质量比对镍、钴浸出率的影响

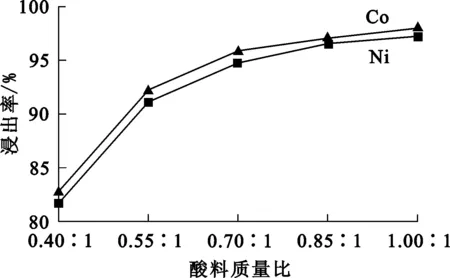

取等量5份浸出渣,按要求分别加入硫酸进行浆化,浆化物料在450 ℃下焙烧120 min,焙砂用水浸出。硫酸加入量对镍、钴浸出率的影响试验结果如图3所示。

图3 酸料质量比对镍、钴浸出率的影响

由图3看出:相同条件下,随酸料质量比增大,镍、钴浸出率提高;酸料质量比增大至0.85∶1后,镍、钴浸出率变化不大。浸出渣主要成分为镍、钴硫化物及氧化物,硫酸用量越大,越有利于渣中硫化物与硫酸反应,但随硫酸用量增加,后续焙砂水浸过程的矿浆酸度加大,使矿浆固液分离速度变慢,而且还会加大硫酸消耗量。根据试验结果,确定焙烧时的酸料质量比以0.85∶1为宜。

2.2.3焙烧时间对镍、钴浸出率的影响

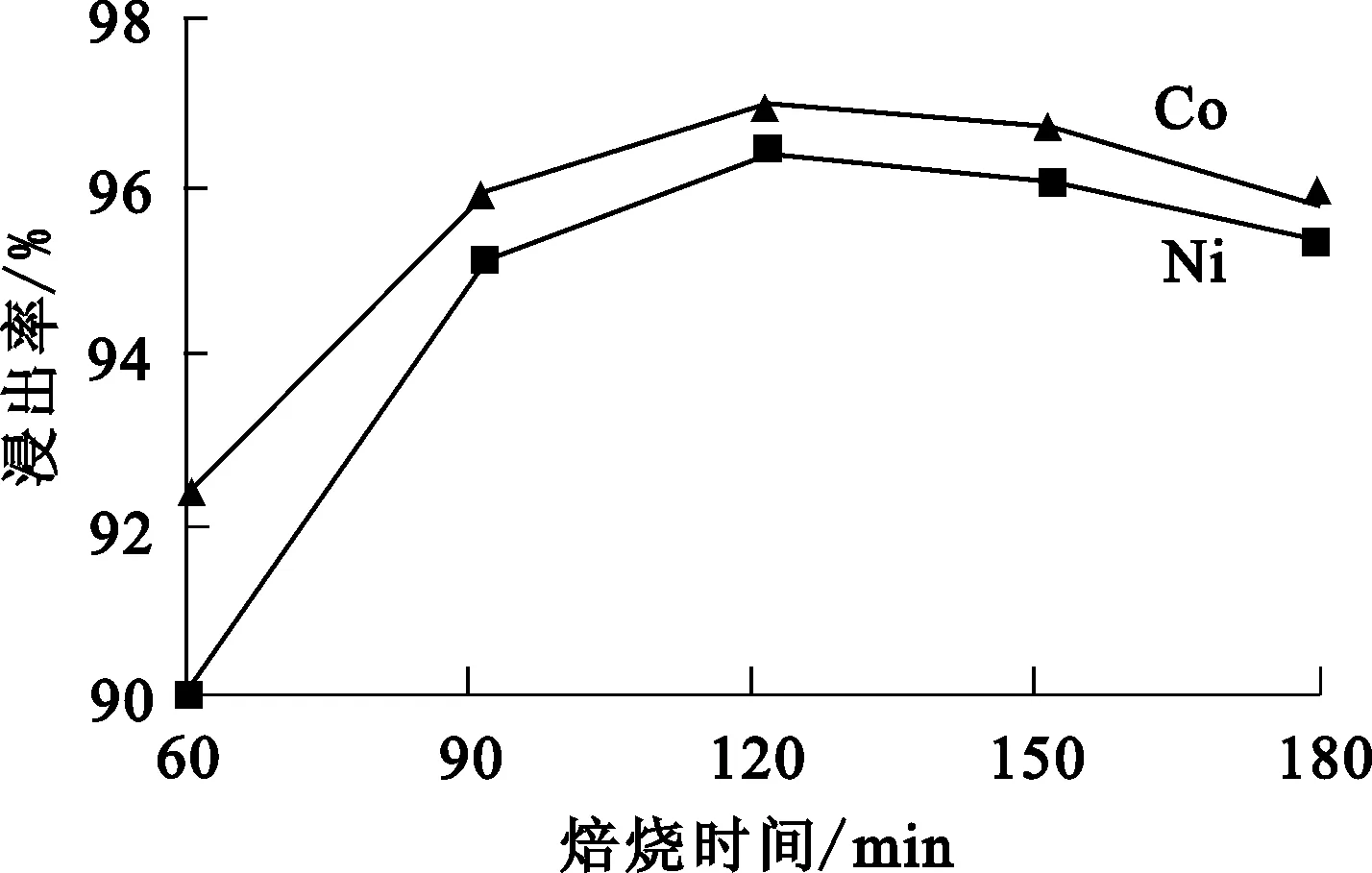

在酸料质量比0.85∶1、焙烧温度450 ℃条件下,焙烧时间对镍、钴浸出率的影响试验结果如图4所示。

图4 焙烧时间对镍、钴浸出率的影响

由图4看出,焙烧时间对镍、钴浸出效果有一定影响:焙烧时间少于90 min时,浸出渣中的镍、钴硫酸化反应不完全,部分镍、钴硫化物和氧化物未转化为可溶性盐;焙烧120 min,镍浸出率为96.81%,钴浸出率为97.12%;之后再继续焙烧,镍、钴浸出率变化都不大。综合考虑,确定适宜的焙烧时间为120 min。

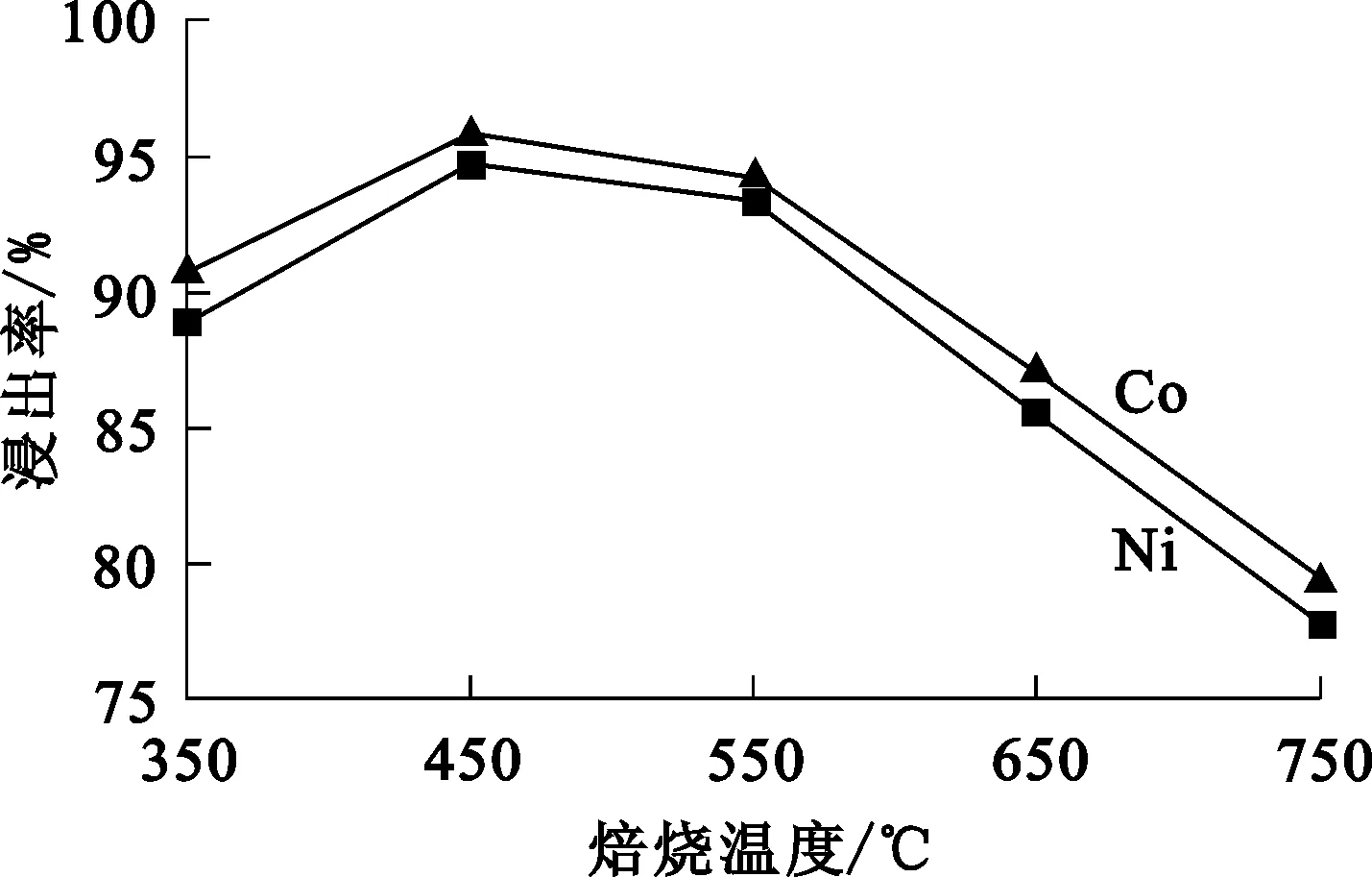

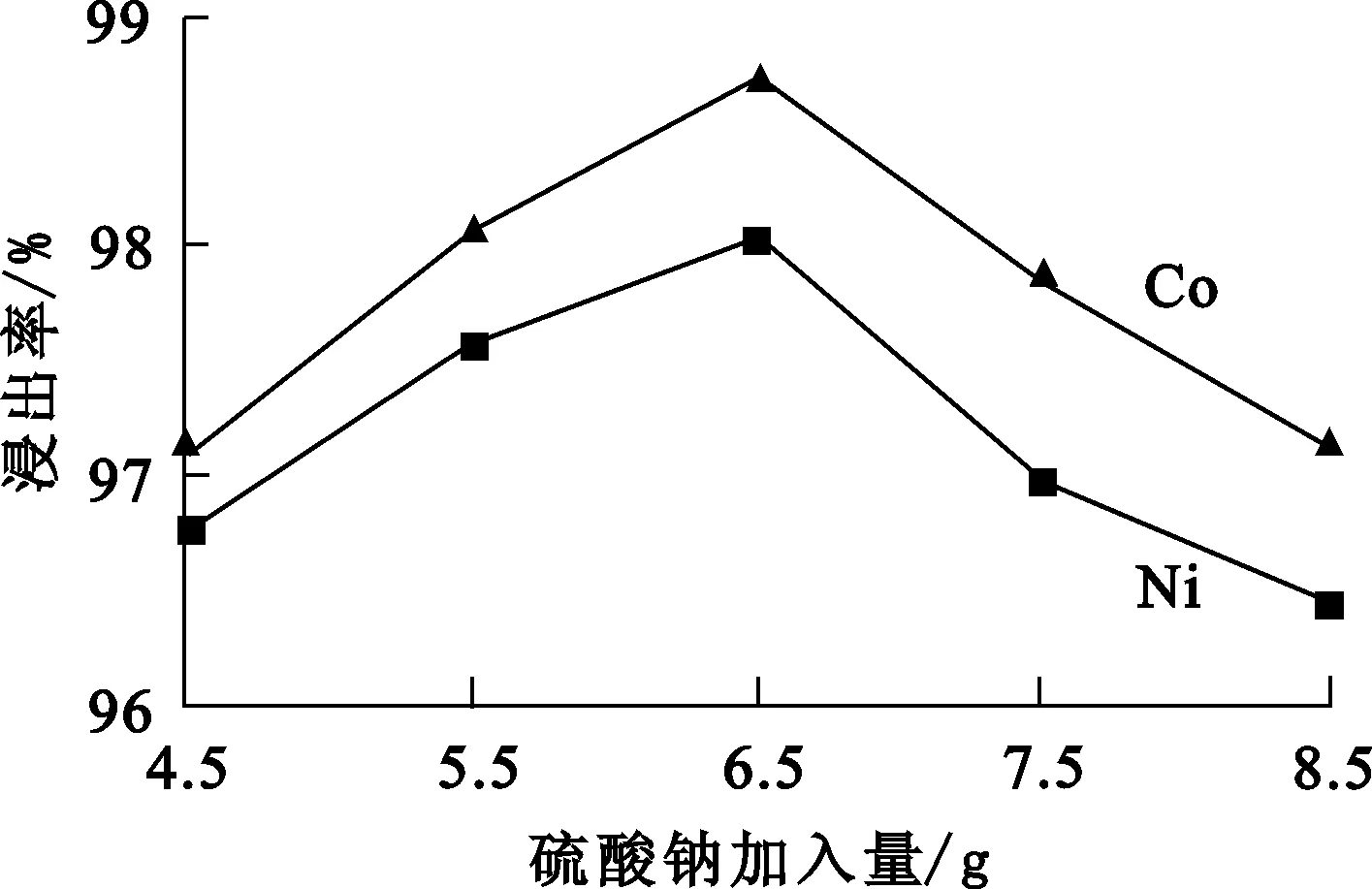

2.2.4催化剂加入量对镍、钴浸出率的影响

镍、钴硫化物在硫酸化焙烧时,加入适量硫酸钠作催化剂,可明显提高镍、钴的硫酸化率。在酸料质量比0.85∶1、焙烧温度450 ℃、焙烧时间120 min条件下,硫酸钠加入量对镍、钴浸出率的影响试验结果如图5所示。

图5 硫酸钠加入量对镍、钴浸出率的影响

由图5看出,与不加硫酸钠相比,镍、钴浸出率有较明显提高。Na2SO4的催化作用在于它能生成作为SO3载体的Na2S2O7,Na2S2O7的生成并以液相存在,能有效降低系统SO3分压,提高SO3从气相至固相的传质效率,进而提高SO3利用率及金属硫酸化率。更重要的是,在低温条件下,硫酸钠能将浓硫酸“贮存”起来,温度升高时又将SO3释放出来,为硫酸化过程提供酸化剂,同时,硫酸钠又得以再生。整个过程中,硫酸钠起催化剂作用。硫酸钠在硫酸化焙烧过程中的主要反应为:

试验条件下,硫酸化焙烧过程中,硫酸钠加入量为6.5 g时,镍、钴浸出率达最大,分别为98.01%和98.72%;继续加大硫酸钠加入量,镍、钴浸出率均呈降低趋势。试验中观察到,加入硫酸钠后,焙砂水浸出后固液分离速度加快,过滤性能有明显改善。根据试验结果,确定适宜硫酸钠加入量为6.5 g(占镍钴物料质量的4%)。

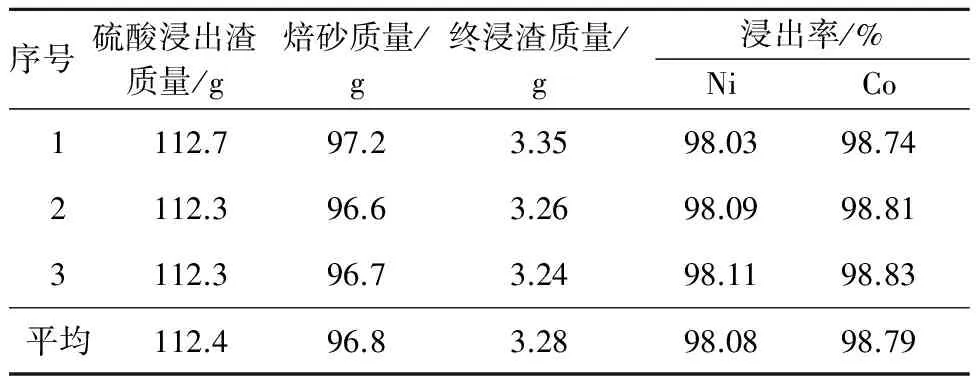

2.3优化条件试验

取350 g镍钴物料置于烧杯中,控制液固体积质量比5∶1,温度60 ℃,硫酸用量52.5 g,浸出120 min后液固分离,得到浸出渣和浸出液。将浸出渣在酸料质量比0.85∶1、硫酸钠用量14 g(占镍钴物料质量4%)、焙烧温度450 ℃、焙烧时间120 min条件下进行硫酸化焙烧,得到的焙砂在液固体积质量比4∶1、温度85 ℃下用水搅拌浸出180 min,试验结果见表3。可以看出,镍、钴浸出率均超过98%,浸出效果较好。

表3 优化条件下的试验结果

3 结论

用硫酸预处理复杂镍钴物料,可将大部分镍、钴、铵离子转入溶液,减少了焙烧处理量,也避免了镍、钴硫酸盐铵复盐高温分解释放氨气,有利于节能降耗。

用硫酸浸出预处理—硫酸化焙烧—水浸工艺处理镍钴物料,镍、钴浸出效果明显优于直接硫酸化焙烧—水浸出工艺效果。在酸料质量比0.85∶1、硫酸钠加入量为镍钴物料质量4%、温度450 ℃、时间120 min条件下对复杂镍钴物料硫酸浸出渣进行硫酸化焙烧,焙砂在液固体积质量比4∶1、温度85 ℃下用搅拌浸出180 min,镍、钴浸出率分别可达98.08%、98.79%,镍、钴得到有效浸出。镍钴物料经硫酸浸出预处理,不仅能将以氧化态、硫化态及硫酸盐铵复盐形式存在的部分镍、钴转变为可溶性的硫酸盐转入溶液,还可减少焙烧处理量,有利于提高镍、钴浸出率,节能降耗。

[1] 徐昱,王建平,吴景荣.我国钴矿资源现状及进出口分析[J].矿业研究与开发,2014,34(5):112-115.

[2] 黄斐荣,廖亚龙,周娟,等.镍火法冶炼废渣中钴、镍回收的研究进展[J].化工进展,2015,34(4):1133-1137.

[3] 赵声贵,陈元初.世界及中国钴资源供需情况[J].矿冶工程,2013,32(增刊1):153-156.

[4] 徐爱东,刘宇晶,顾其德.古巴镍钴工业的现状[J].世界有色金属,2013(4):60-62.

[5] 龙艳.红土镍矿湿法处理现状及研究[J].湖南有色金属,2009,25(6):24-27.

[6] 赵思佳,翁毅,肖超.镍钴硫化矿生物浸出研究进展[J].湖南有色金属,2011,27(6):10-16.

[7] 王玉芳,闫丽,王海北,等.复杂含钴物料处理工艺研究[J].矿冶,2014,23(2):55-58.

[8] 刘忠胜,邢飞,段英楠.某钴铜精矿硫酸化焙烧试验研究[J].矿冶工程,2014,34(5):108-112.

[9] 李安国,廖春发,饶先发.从含钴废料中回收钴的研究进展[J].中国资源综合利用,2009,27(2):16-18.

[10] 李忠国.硫化镍矿的湿法冶金应用基础研究[D].沈阳:东北大学,2005.

[11] 王多冬,赵中伟,霍广生,等.从镍钴复合盐中提取镍钴[J].有色金属(冶炼部分),2008(3):6-8.

[12] 张雁,孙曙光.浅析微生物湿法冶金技术的研究与发展[J].工程技术,2016,21(7):233.

[13] 刘巍,蒋训雄,赵磊,等.钴硫精矿的硫酸化焙烧浸出研究[J].有色金属(冶炼部分),2016(1):4-6.

LeachingProcessofCobaltandNickelFromComplexNickel-cobaltMaterial

LI Shumei,LIU Kaihua,LI Hui,Cong Zifan

(ShenyangResearchInstituteofNonferrousMetals,Shenyang110141,China)

Recovery of nickel and cobalt from a complex nickel-cobalt materials by leaching pretreatment using sulfuric acid and roasting with sulfuric acid and leaching using water was carried out.The pretreatment effects under conditions of adding or without acid and influences of reaction parameters such as acid-feed ratio,catalyst amount,roasting temperature and roasting time on leaching of nickel and cobalt in the pre-leaching residue were investigated.Test results show that for the nickel-cobalt materials pre-leached by sulfuric acid,under the optimum conditions of acid-feed ratio of 0.85∶1,sodium sulfate usage of 4% amounting for the complex nickel-cobalt materials,roasting temperature 450 ℃ and roasting time 120 min,leaching of nickel and cobalt reach 98.08% and 98.79%,respectively.

complex nickel-cobalt material;pre-leaching;sulfating roasting;leaching;nickel;cobalt

TF803.21;TF815;TF816

A

1009-2617(2017)05-0376-04

10.13355/j.cnki.sfyj.2017.05.006

2017-02-09

李淑梅(1968-),女,满族,辽宁绥中人,本科,高级工程师,主要研究方向为有色金属冶金。E-mail:sylishumei@163.com。