氧化锰矿石还原焙烧过程中铁还原率评价方法研究

秦 毅,田宗平,方俊杰,曾少乾,曹 健

(湖南省地质测试研究院,湖南 长沙 410007)

氧化锰矿石还原焙烧过程中铁还原率评价方法研究

秦 毅,田宗平,方俊杰,曾少乾,曹 健

(湖南省地质测试研究院,湖南 长沙 410007)

利用专利实验炉,研究了氧化锰矿石还原焙烧过程中铁还原率的评价方法。该方法可用于指导氧化锰矿石还原焙烧过程中铁还原的控制,具有实用性。

氧化锰矿石;还原焙烧;铁;还原率;方法;评价

氧化锰矿石中铁的有效分离对降低成本、提高锰利用率至关重要[1-3]。锰矿石中含有大量铁,基本上以三氧化二铁形式存在,随氧化锰矿石的还原焙烧,三氧化二铁也被还原为氧化亚铁[4]。目前,锰矿石中铁还原率的评价方法尚未检索到。借助湖南省地质测试研究院最新研发的实验室用还原焙烧炉[5-6],参考文献[7],针对湖南省某锰矿石洗选样品进行还原焙烧试验,研究并建立铁还原率评价方法,以期对锰矿石还原焙烧的有效控制提供可供参考的方法。

1 试验部分

1.1试验原料与制备

锰矿石样品采自湖南省某锰矿山的2个采矿工区,经破碎、水洗、自然风干后,按图1所示流程制备试验样品,矿石全部通过5 mm筛。

图1 试验样品制备流程

还原煤粉采自湖南省某煤矿,为无烟煤,经自然风干,亦按图1所示流程制备试验样品,并全部通过1 mm筛。

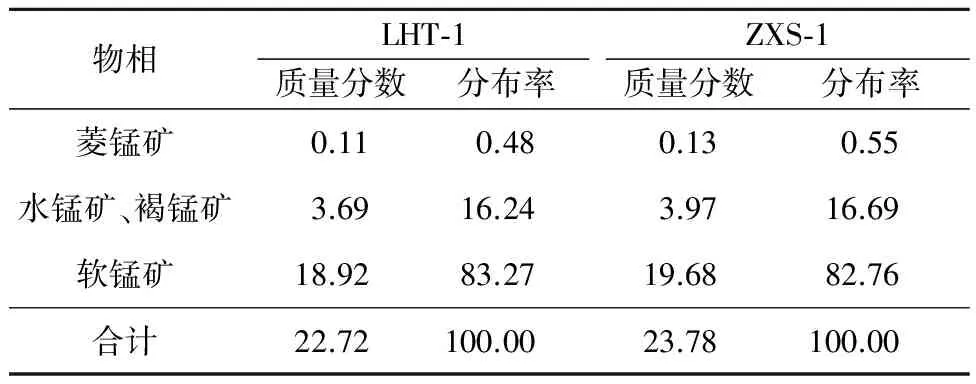

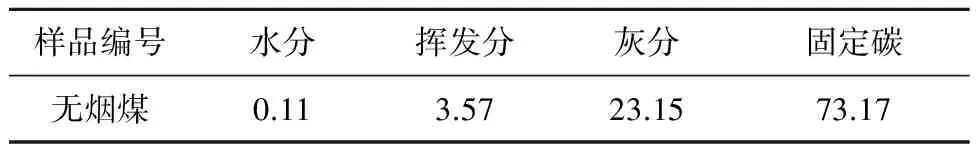

锰矿石的主要化学成分见表1,锰化学物相分析结果见表2。还原煤的水分、灰分、挥发分和固定碳分析[8]结果见表3。

表1 锰矿石主要化学成分 %

表2 锰矿石中锰的化学物相分析结果 %

表3 无烟煤成分分析结果 %

1.2试验与分析方法

称取一定质量锰矿石粉和煤粉,采用堆锥法混匀,分装于实验室用还原焙烧炉中,控制还原焙烧温度、焙烧时间和还原煤用量进行焙烧,最后将焙砂粉碎至全部通过97 μm标准筛并混匀。参考文献[9],分别测定锰矿石或焙砂样品中的全铁和氧化亚铁质量分数,计算铁还原率。

原矿铁的亚铁化系数(η0)计算公式为

(1)

式中:w0(FeO)—原矿中氧化亚铁质量分数,%;w0(ΣFe)—原矿中全铁质量分数,%。

焙砂中氧化亚铁初始质量分数为

wh(FeO)=w1(ΣFe)×η0,

(2)

式中,w1(ΣFe)—焙砂中全铁质量分数,%。

铁还原率(η1)计算公式为

(3)

式中:w1(FeO)—焙砂中氧化亚铁质量分数,%;wh(FeO)—换算所得焙砂中初始氧化亚铁质量分数,%;η0—原矿铁的亚铁化系数,%。

2 试验结果与讨论

2.1原矿中全铁的亚铁化系数

将采集的2个原矿样品全部粉碎至通过5 mm标准筛,混匀后,随机抽取10份样品并粉碎至97 μm以下,根据文献[7]方法测定w0(ΣFe)和w0(FeO),并按式(1)计算原矿铁的亚铁化系数,结果见表4。

表4 原矿中w0(ΣFe)和w0(FeO)与亚铁化系数分析与计算结果

从表4看出:对于同一矿点的不同样品,全铁和氧化亚铁质量分数基本一致,原矿中全铁的亚铁化系数具有一致性。所以,在测定原矿w0(ΣFe)后,公式(2)变为

wh0(FeO)=w0(ΣFe)×η0。

利用公式(2)换算得到原矿中初始氧化亚铁质量分数;同理,在测得焙砂w1(ΣFe)后,利用公式

wh1(FeO)=w1(ΣFe)×η0。

换算得到原矿中初始氧化亚铁质量分数:因此,式(2)是在测得样品总铁质量分数后,换算成原矿中初始氧化亚铁质量分数的通用公式。

2.2原矿样品的还原焙烧

原矿样品的还原焙烧在专利炉中进行,还原焙烧试验条件与焙烧料编号见表5。

表5 原矿还原焙烧试验条件与焙烧料编号

2.3焙砂样品测定与铁还原率计算

将焙砂样品盘磨至97 μm以下,根据文献[7]方法测定全铁和氧化亚铁质量分数w1(ΣFe)、w1(FeO),并按式(3)计算铁还原率,结果见表6。

表6 焙砂铁质量分数测定结果与铁还原率计算结果

从表5、6看出:不同焙烧条件下,铁还原率不同;铁还原率与焙烧温度、还原煤用量和焙烧时间呈正相关关系。所以,利用式(3)获得的铁还原率能够精准反映焙烧状况;同时,也验证了铁还原率计算方法的可靠性与实用性。

3 结论

对于同一矿点的氧化锰矿石,原矿全铁的亚铁化系数(η0)具有一致性,其计算公式为

氧化锰矿石还原焙烧过程中,其中的三氧化二铁被还原为氧化亚铁,其还原率与焙烧温度、还原煤用量和焙烧时间为正相关关系。

根据焙烧原矿全铁质量分数变化的随机性和亚铁化系数具有一致性的特点,原矿中氧化亚铁初始质量分数可根据全铁质量分数进行换算,换算公式为

wh(FeO)=w(ΣFe)×η0。

经试验验证,锰矿石还原焙烧过程中铁还原率计算公式为

公式具有较高的可靠性与准确性,可在实际矿石处理过程中使用。

[1] 田宗平.硫酸锰生产新工艺的研究[J].中国锰业,2010,28(2):26-29.

[2] 黎贵亮,韦英明.广西天等氧化锰矿还原焙烧法生产电解金属锰工业试验研究[J].中国锰业,2008,26(2):28-31.

[3] 张文山,李基发,梅光贵,等.云南二氧化锰矿制取电解金属锰试验研究[J].中国锰业,2011,29(3):24-27.

[4] 田宗平,曹健,周永兴,等.湖南省某低品位二氧化锰矿的还原焙烧试验研究[J].中国锰业,2015,33(1):16-19.

[5] 田宗平,李建文,曹健.新型二氧化锰还原炉的设计与应用[J].无机盐工业,2012,44(3):47-49.

[6] 曹健,田宗平,易晓明,等.一种实验室用焙烧还原炉:CN201410627393.9[P].2016-06-22.

[7] 田宗平,秦毅,赵锦华,等.二氧化锰矿还原焙烧转化率评价方法研究[J].中国锰业,2015,33(4):28-30.

[8] 全国煤炭标准化技术委员会.煤的工业分析方法:GB/T 212—2008[S].北京:中国标准出版社,2008.

[9] 尹明,李家熙.岩石矿物分析:第2分册[M].4版.北京:地质出版社,2011:815-819.

EvaluationofIronReductionRateDuringReductionRoastingofManganeseOxideOre

QIN Yi,TIAN Zongping,FANG Junjie,ZENG Shaoqian,CAO Jian

(Hu′nanGeologicalTestingInstitute,Changsha410007,China)

During the reduction roasting of manganese oxide ore,the ferric oxide in ore is reduced.The evaluation of iron reduction rate was studied.By a patent experimental furnace,the evaluation method of iron reduction rate during redox roasting of manganese ore was obtained.The method can be used to guide evaluating manganese ore reduction roasting,and has good practicability.

manganese oxide ore;reduction roasting;iron;reduction rate;method;evaluation

TF792;TF802.67

A

1009-2617(2017)05-0427-03

10.13355/j.cnki.sfyj.2017.05.017

2017-02-14

湖南省科技厅社会发展支撑计划资助项目(2015SK2052-1)。

秦毅(1978-),男,湖南临澧人,硕士研究生,工程师,主要研究方向为湿法冶金。E-mail:910268073@qq.com