秋葵蛋糕脱模油的研制

孟 楠 樊振江高雪丽

1(漯河食品职业学院,河南漯河462000)2(许昌学院,河南许昌461000)

秋葵蛋糕脱模油的研制

孟 楠1*樊振江1高雪丽2**

1(漯河食品职业学院,河南漯河462000)2(许昌学院,河南许昌461000)

采用单因素试验,分析研究了复合脱膜油配方中椰子油、菜籽油、猪油、棕榈油、大豆卵磷脂的添加量对秋葵蛋糕脱模效果的影响,并在此基础上采用正交试验最终确定了秋葵蛋糕脱模油的最优配方为:椰子油140 g,菜籽油190 g,猪油90 g,棕榈油30 g,大豆卵磷脂70 g,水500 g。

脱膜油;蛋糕;乳化分层指数;粘连率

目前植物油和动物油脂是焙烤食品中常用的脱模油类,因其易污染、易流动、不易清洗等缺点,使用范围受到局限,不适宜大规模生产。焙烤食品脱模油的研制,填补了国内对焙烤食品脱模油系统研究的空白,同时对于焙烤食品专用油脂的开发有着重要的意义。

本文通过单因素试验研究了椰子油、菜籽油、猪油、棕榈油、大豆卵磷脂的添加量对秋葵蛋糕脱模的影响,在此基础上通过正交试验最终确定了秋葵蛋糕脱模油的最优比例。

1 材料与方法

1.1 材料与仪器

1.1.1 试验材料

椰子油,海南百诺康生物科技开发有限公司;菜籽油,金龙鱼醇香菜籽油;猪油,金锣食用猪油;棕榈油,皖丰园棕榈油;大豆卵磷脂,浙江高茂生物科技有限公司。

1.1.2 试验仪器

BT-1600图形颗粒分布仪,丹东百特仪器有限公司;ACS-30D分析天平,上海东南仪器有限公司。

1.2 试验方法

1.2.1 复合脱模油基础配方

脱模油基础配方:椰子油100 g,菜籽油140 g,猪油80 g,棕榈油40 g,大豆卵磷脂60 g,水580 g。

1.2.2 测定方法

1.2.2.1 乳化分层指数

采用文献[3]中的方法测定乳化分层指数。

1.2.2.2 粘连率分析

采用文献[3]中的方法测定粘连率。

1.2.2.3 粒径分析

样品用蒸馏水稀释25倍后压片,置于显微镜目镜40×观察,用BT-1600图形颗粒分布仪系统分析其液滴直径(μm),每个样品测定3次,求其平均值为测定值。

2 复合脱模油对秋葵蛋糕脱模结果分析

2.1 椰子油添加量对秋葵蛋糕脱模的影响

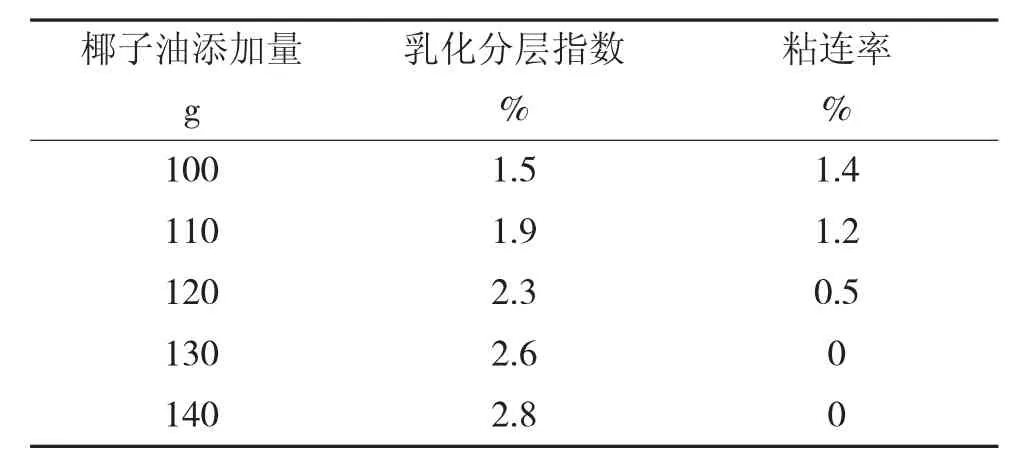

椰子油添加量对乳化分层指数和粘连率的影响结果见表1。

表1 椰子油添加量对乳化分层指数和粘连率的影响

由表1可知,随着椰子油添加量的增加,乳化分层指数呈正增长趋势。这是因为椰子油的添加降低体系的乳化稳定性,显著提高界面张力。当椰子油添加量为120 g~140 g时,体系的乳化稳定性降低缓慢;当椰子油添加量100 g时,粘连率为1.4%,脱模效果较差;当椰子油添加量130 g~140 g时,粘连率为0%,脱模效果理想。

椰子油添加量对液滴直径的影响见图1。

图1 椰子油添加量对液滴直径的影响

由图1可知,随着椰子油添加量的增加,液滴直径逐渐增大。在椰子油添加量为110 g时,液滴直径为1.68 μm,在椰子油添加量为130 g时,液滴直径为3.45 μm,这与乳化分层指数呈正相关。从实际生产成本考虑,椰子油添加量130 g~140 g为宜。

2.2 菜籽油添加量对秋葵蛋糕脱模的影响

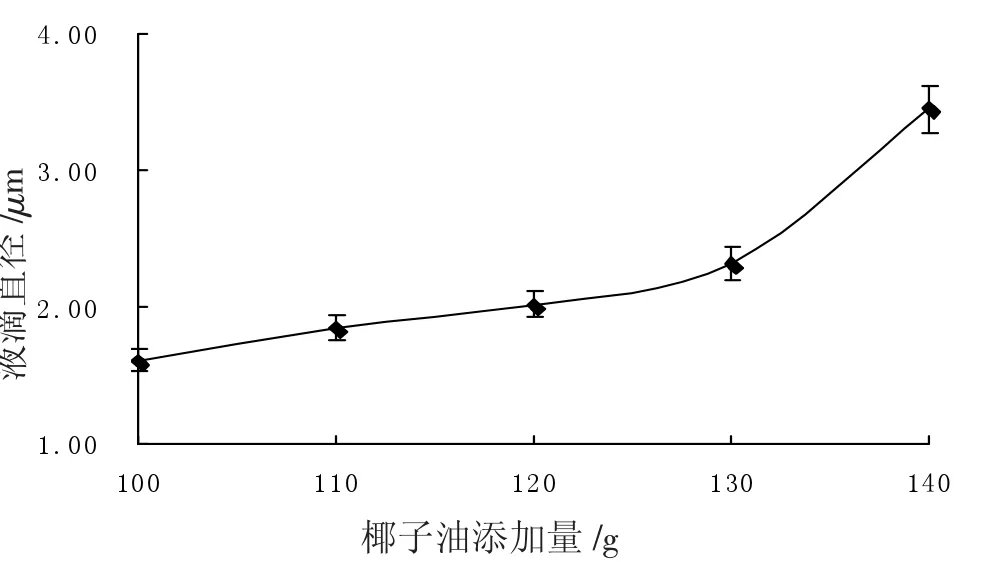

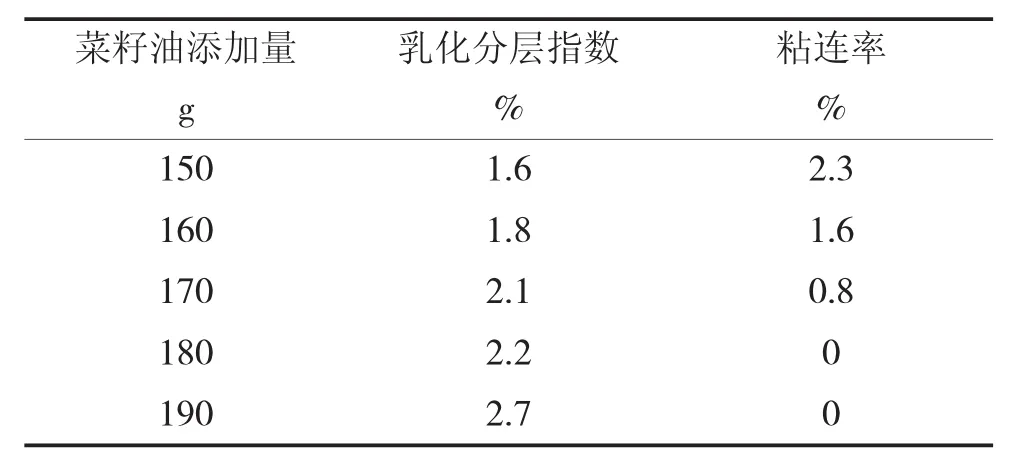

菜籽油添加量对乳化分层指数和粘连率的影响见表2。

表2 菜籽油添加量对乳化分层指数和粘连率的影响

由表2可知,随着菜籽油添加量的增加,乳化分层指数呈正增长趋势。可能是由于菜籽油的添加降低体系的乳化稳定性,显著升高界面张力。当菜籽油添加量为170 g~190 g时,体系的乳化稳定性降低缓慢。随着体系中菜籽油含量的增加,粘连率逐渐降低,脱模性较好。菜籽油添加量150 g时,粘连率为2.3%,脱模效果较差;菜籽油添加量180 g~190 g时,粘连率为0%,脱模效果理想。

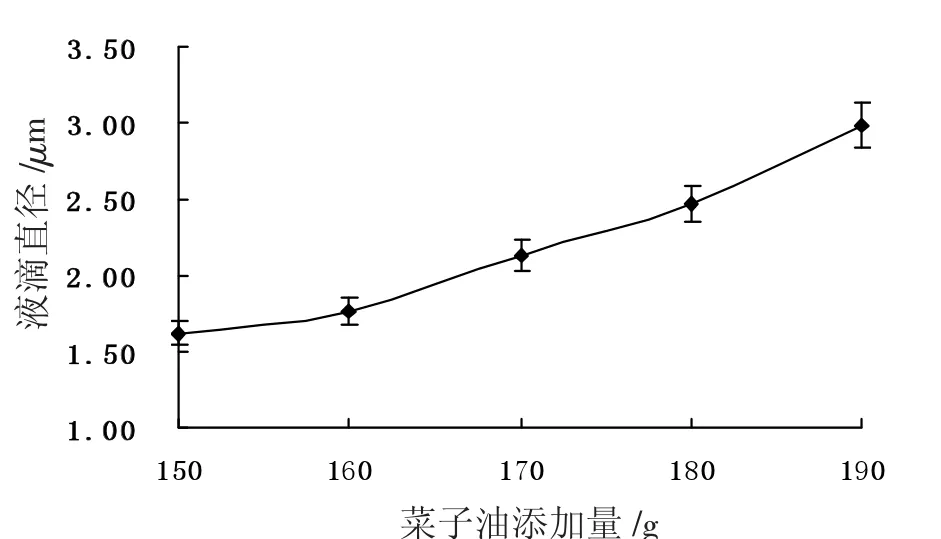

菜籽油添加量对液滴直径的影响见图2。

图2 菜籽油添加量对液滴直径的影响

由图2可知,随着菜籽油添加量的增加,液滴直径呈增高趋势。在菜籽油添加量为160 g时,液滴直径为1.57 μm,在菜籽油添加量为190 g时,液滴直径为2.98 μm,这与乳化分层指数呈正相关。从实际生产成本考虑,菜籽油添加量160 g~170 g为宜。

2.3 猪油添加量对秋葵蛋糕脱模的影响

猪油添加量对乳化分层指数和粘连率的影响如下页表3所示。由表3可知,随着猪油添加量的增加,乳化分层指数呈正增长趋势。可能是由于猪油的添加降低体系的乳化稳定性,显著升高界面张力。随着体系中猪油含量的增加,粘连率逐渐降低,脱模性较好。猪油添加量50 g时,粘连率为2.7%,脱模效果较差;猪油添加量80 g~90 g时,粘连率为0%,脱模效果理想。

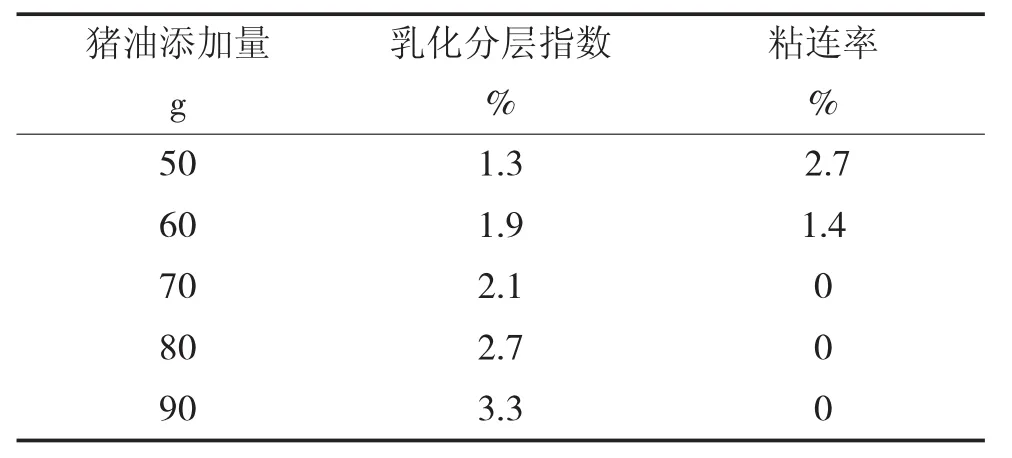

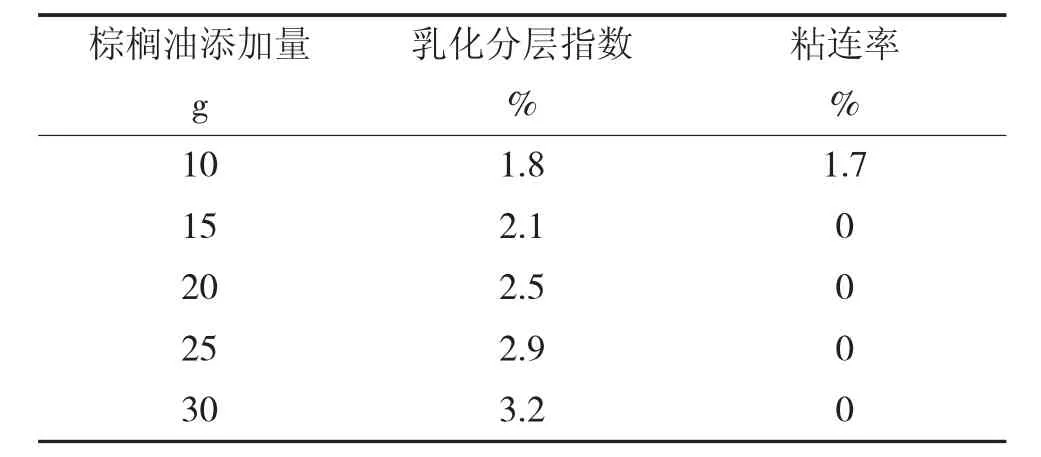

表3 猪油添加量对乳化分层指数和粘连率的影响

猪油添加量对液滴直径的影响见图3。

图3 猪油添加量对液滴直径的影响

由图3可知,随着猪油添加量的增加,液滴直径逐渐升高。在猪油添加量为50 g时,液滴直径为1.67 μm,在猪油添加量为90 g时,液滴直径为3.68 μm,这与乳化分层指数呈正相关。从实际生产成本考虑,猪油添加量80 g~90 g为宜。

2.4 棕榈油添加量对秋葵蛋糕脱模的影响

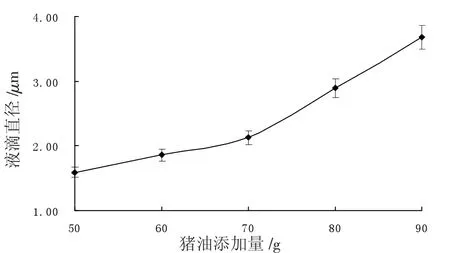

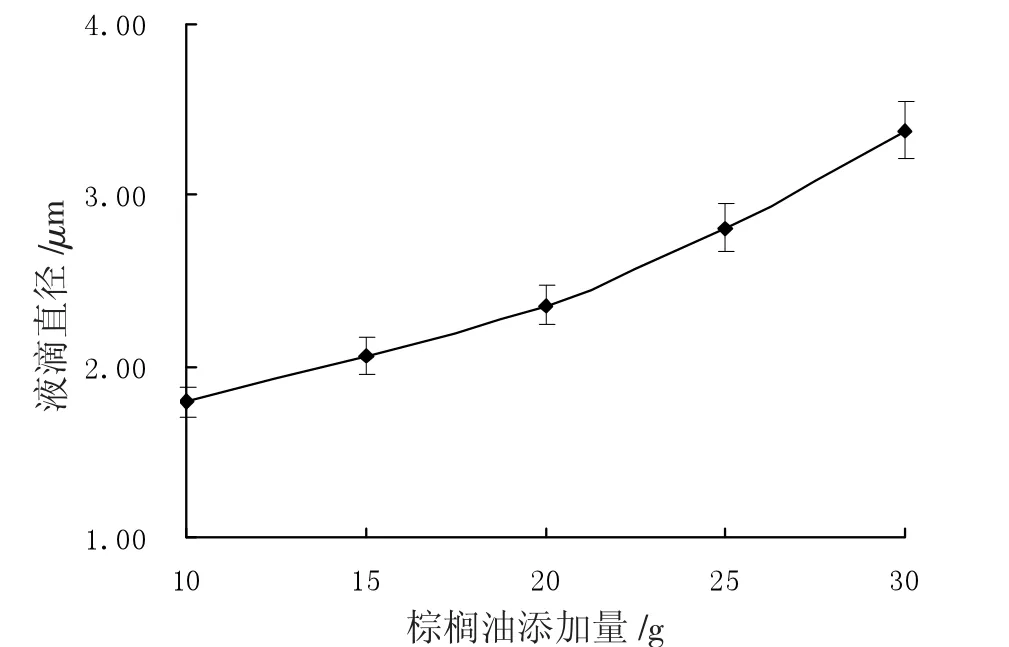

棕榈油添加量对乳化分层指数和粘连率的影响如表4所示。

表4 棕榈油添加量对乳化分层指数和粘连率的影响

由表4可知,随着棕榈油添加量的增加,乳化分层指数呈正增长趋势。可能是由于棕榈油的添加降低体系的乳化稳定性,显著升高界面张力。棕榈油添加量为10 g时,粘连率为1.7%,脱模效果较差;棕榈油添加量为30 g~50 g时,粘连率为0%,脱模效果理想。

棕榈油添加量对液滴直径的影响见图4。

图4 棕榈油添加量对液滴直径的影响

由图4可知,随着棕榈油添加量的增加,液滴直径逐渐升高。在棕榈油添加量为10 g时,液滴直径为1.87 μm,在棕榈油添加量为30 g时,液滴直径为3.38 μm,这与乳化分层指数呈正相关。从实际生产成本考虑,棕榈油添加量25g~30g为宜。

2.5 大豆卵磷脂添加量对秋葵蛋糕脱模的影响

大豆卵磷脂添加量对乳化分层指数和粘连率的影响如表5所示。

表5 大豆卵磷脂添加量对乳化分层指数和粘连率的影响

由表5可知,随着大豆卵磷脂添加量的增加,乳化分层指数呈负增长趋势。这是因为大豆卵磷脂的添加提高体系的乳化稳定性,显著降低界面张力。当大豆卵磷脂添加量为50 g~70 g时,体系的乳化稳定性降低缓慢。大豆卵磷脂添加量为30 g时,焙烤秋葵蛋糕的粘连率为1.4%,脱模效果不理想;大豆卵磷脂添加量为60 g~70 g时,焙烤秋葵蛋糕的粘连率为0%,焙烤模具表面基本无残留,脱模效果良好。

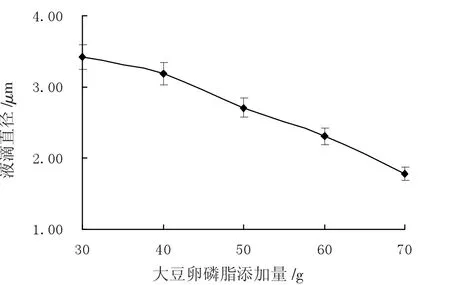

大豆卵磷脂添加量对液滴直径的影响结果见下页图5。由图5可知,随着大豆卵磷脂含量的增加,液滴直径呈降低趋势。大豆卵磷脂添加量为30 g时,液滴直径为3.47 μm,大豆卵磷脂添加量为70 g时,液滴直径为1.78 μm。这是因为大豆卵磷脂含量较高时,大量的大豆卵磷脂分子吸附到油水界面,显著降低界面张力,延缓液滴聚结,液滴直径降低。从实际生产上考虑,选择大豆卵磷脂添加量80 g~90 g为宜。

图5 大豆卵磷脂添加量对液滴直径的影响

3 结果与讨论

在脱模油对秋葵蛋糕脱模效果的影响中,乳化分层指数最能反映其脱模效果,因此评价复合油脂在秋葵蛋糕脱模中的使用效果时,仅对乳化分层指数指标进行了分析。

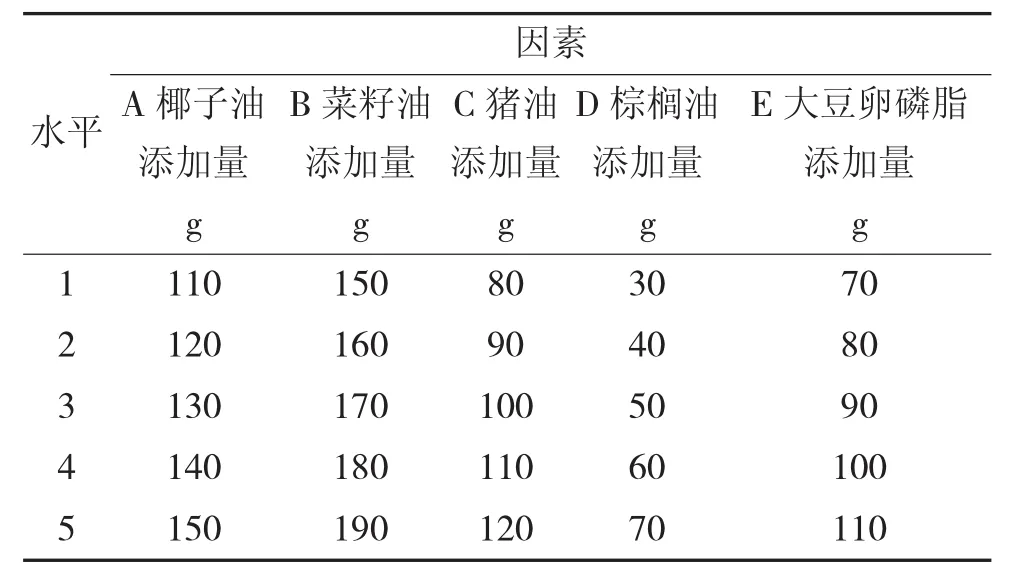

在单因素试验结果基础上,对椰子油添加量(A)、菜籽油添加量(B)、猪油添加量(C)、棕榈油添加量(D)、大豆卵磷脂添加量(E) 进行6因素5水平L25(56)正交试验,正交试验因素与水平见表6,正交试验组对秋葵蛋糕脱模的影响见表7。

表6 秋葵蛋糕脱模油制备正交试验因素与水平表

由正交试验结果表7可知,影响秋葵蛋糕脱模效果的主要因素排序是大豆卵磷脂添加量>椰子油添加量>菜籽油添加量>猪油添加量>棕榈油添加量,最佳工艺组合为A4B5C2D1E1,即椰子油140 g,菜籽油190 g,猪油90 g,棕榈油30 g,大豆卵磷脂70 g。

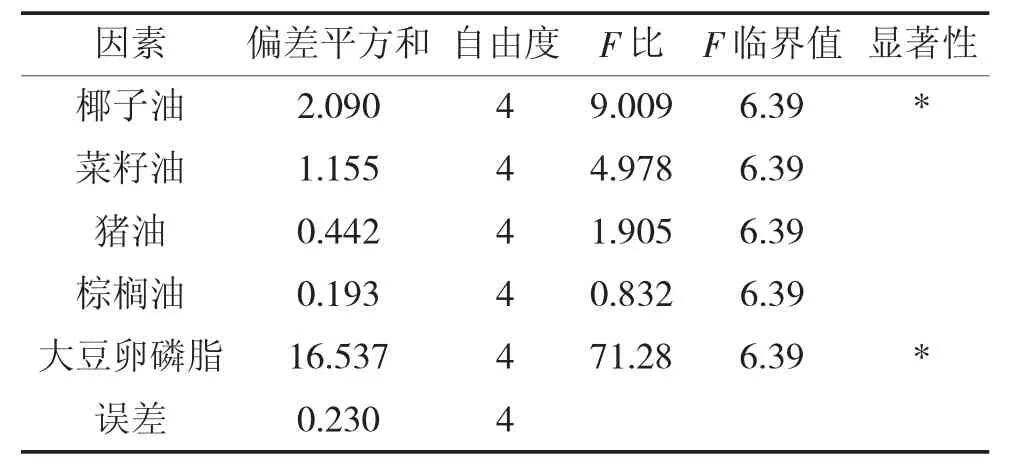

方差分析结果见表8。由表8方差分析结果可知,在显著水平P=0.05时,椰子油、大豆卵磷脂两因素都显著,方差分析出影响因素大小顺序为大豆卵磷脂、椰子油、菜籽油、猪油、棕榈油的添加量,这和极差分析结果基本一致。

表7 葵蛋糕脱模油制备正交试验结果

表8 方差分析结果

经验证试验,正交优化出的最佳工艺:分别添加椰子油140 g,菜籽油190 g,猪油90 g,棕榈油30 g,大豆卵磷脂70 g,其他辅料与基础配方相同。

4 小结

本文通过单因素试验研究了椰子油、菜籽油、猪油、棕榈油、大豆卵磷脂的添加量对秋葵蛋糕脱模的影响,并在此基础上采用正交试验最终确定了秋葵蛋糕脱模油的最优比例为:椰子油140 g,菜籽油190 g,猪油90 g,棕榈油30 g,大豆卵磷脂70 g,水 500 g。

秋葵蛋糕脱模油的研制使工业化或者手工制作秋葵蛋糕时易于脱离模具,使模具表面保持光滑,利于保护模具,防止秋葵蛋糕破裂,提高产品成品率;减少油烟和积垢,改善作业环境;最大限度地保证产品的完整和光亮,色泽均匀。

[1]马传国,汪鸿,刘会娟,等.O/W型焙烤专用脱模剂的特性研究[C].中国油脂,2013,38(4):48-52.

[2]黄礼德,郭立强,潘廷啟,等.正交设计优化土人参多糖的超声提取工艺[J].中国酿造,2012,31(3):105-107.

[3]汪鸿.焙烤专用脱模剂的制备及特性研究[M].郑州:河南工业大学,2012.

Study on demoulding oilofokra cake

MENGNan1*FANZhenjiang1GAOXueli2**

1(Luohe school offood industry,Henan Luohe 453600,China)2(Xuchangindustry,Henan Xuchang 461000,China)

Through the single factor experiments and orthogonal experiments,the optimum formula of okra cake demoulding oil was determined,and the results were coconut oil 140 g,rapeseed oil 190 g,lard oil 90 g,palm oil 30 g,soylecithin 70 g,water 500 g.

demouldingoil;cake;emulsion delamination index;adhesion rate

TS213.2+3

A

1673-6044(2017)03-0040-05

10.3969/j.issn.1673-6044.2017.03.013

* 孟楠,女,1981年出生,2017年毕业于河南科技学院食品科学专业,实验师。

** 高雪丽,通讯作者,E-mail:24422062@qq.com.

2017-06-19

——头发