白萝卜薄层热风干燥特性及其数学模型

黄 珊 王修俊 沈畅萱

(1. 贵州大学酿酒与食品工程学院,贵州 贵阳 550025;2. 贵州省农业科学院生物技术研究所,贵州 贵阳 550006;3. 贵州大学发酵工程与生物制药省级重点实验室,贵州 贵阳 550025)

白萝卜薄层热风干燥特性及其数学模型

黄 珊1,2王修俊1,3沈畅萱1,3

(1. 贵州大学酿酒与食品工程学院,贵州 贵阳 550025;2. 贵州省农业科学院生物技术研究所,贵州 贵阳 550006;3. 贵州大学发酵工程与生物制药省级重点实验室,贵州 贵阳 550025)

以新鲜白萝卜为原料,研究在不同的热风温度、热风风速和切片厚度条件下,白萝卜的热风干燥特性。通过试验数据拟合,比较7种数学模型在白萝卜热风干燥过程中的适用性。结果表明:白萝卜热风干燥以降速过程为主,无明显的恒速阶段。干燥温度、切片厚度对白萝卜的干燥速率影响较大,风速影响较小。干燥温度越高、切片厚度越薄、风速越快,干燥用时越短。通过比较各模型的相关系数(R2)、卡方值(χ2)和均方根误差(RMSE),结果显示Page 模型的拟合效果最好,该模型的R2为0.997 6、χ2为2.615×10-4、RMSE为0.014 6。且用模型外的试验数据进行验证,也表现出较好的拟合度。白萝卜的有效水分扩散系数(Deff)为7.560×10-10~2.130×10-9,随着干燥温度、风速和切片厚度的增加而增大。白萝卜的干燥活化能为26.34 kJ/mol。此外,还对白萝卜片干燥前后的色差进行了测定和分析,结果表明:在50~80 ℃时,随着温度的增加,干燥成品的L*值逐渐降低,而b*、a*以及总色差ΔE*值呈升高的趋势。

白萝卜;热风干燥;数学模型;有效水分扩散系数;色差

Abstract: With fresh radish as raw materials, the hot-air drying characteristics of fresh radish under different conditions of hot-air temperature, air velocity and slice thickness were investigated in this study. Then the fitting of experimental data and the applicability of 7 different mathematical models for the process of hot-air drying radish was compared. The results showed that the hot-air drying process of radish mainly occured in falling-rate drying period and the constant-rate period is not obvious. Hot-air temperature and slice thickness have a greater effect on drying-rate, relatively, while the effects of air velocity is less. The higher the temperature, the thinner the slice and the bigger the air velocity are, the shorter the drying time is. By comparing the coefficients (R2), chi-square values (χ2) and the root-mean-square error (RMSE) of each model, it was found that, among these models, the Page model is better than other models for describing the process of hot-air drying radish withR2of 0.997 6, χ2of 2.615×10-4and RMSE of 0.014 6. It showed a good fitting between the experimental and predicted values. With the increase of hot-air temperature, air velocity and slice thickness, the effective moisture diffusivity of radish increased from 7.560×10-10to 2.130×10-9, and the activation energy was 26.34 kJ/mol. Finally, the color of dried products under different temperatures was examined and analyzed. Results showed that when the hot-air temperature increased from 50 ℃ to 80 ℃, theL*value showed a gradual decrease, while the values ofa*,b*and total chromatism ΔE*were reductive.

Keywords: radish; hot-air drying; mathematical model; effective moisture diffusivity; color

白萝卜(RaphanussativusL.)又称莱菔、菜头,为十字花科萝卜属一、二年生蔬菜作物。新鲜白萝卜的水分含量可达95%以上,导致萝卜在收获后的储藏过程中很容易发生糠心、萎焉和霉变等问题[1]。干燥是目前在果蔬保藏上应用最广泛的一种技术,不仅可以降低水分含量,使微生物腐败和变质反应降到最低,同时还可以减少贮藏运输过程中所占空间和重量[2-3]。果蔬干燥的方式有很多种,如微波干燥、热泵干燥、热风干燥、真空冷冻干燥等。其中热风干燥以其操作简单、便于控制、经济实惠等优点被广泛应用于各种生产实践中。萝卜经干燥脱水后制成萝卜干,其含水量可降至15%以下,可以延长其货架保质期,同时也可以作为原料生产其他的产品。利用萝卜干制作而成的腌制品因具有独特的口感而受到广大消费者的喜爱,最出名的就有萧山萝卜干、常州萝卜干等。随着干燥技术的发展,目前的研究重点主要是如何利用数学模型模拟和预测干燥过程。已有许多国内外学者对番木瓜[4]、康乃馨[5]、双孢菇[6-7]、姜片[8]、甘薯[9]等产品的热风干燥特性和干燥模型进行了大量的研究,但缺乏对白萝卜热风干燥数学模型和色泽变化的研究。

本试验以新鲜白萝卜为原料,研究不同热风温度、热风风速和切片厚度对白萝卜热风干燥特性的影响,通过数据分析得到白萝卜热风干燥的最佳数学模型。以期为提高白萝卜干燥效率与品质、缩短干燥时间以及实际生产中预测和控制干燥过程提供参考。

1 材料与方法

1.1 材料

新鲜白萝卜:购于贵阳市花溪区吉林村农贸市场,无虫害、无霉烂、无机械损伤、形状均匀、大小基本一致。于4 ℃冷藏,备用。

1.2 仪器与设备

电子天平:FA2002B型,上海越平科学仪器有限公司;

电热鼓风恒温干燥箱:GZX-GF101-3-BS-II型,上海贺德实验设备有限公司;

风速仪:GM8903型,深圳市标智科技有限公司;

色差仪:MS/S-4500L型,美国Hunter Lab公司;

物料网盘:不锈钢丝网自制,其孔径为4 mm。

1.3 方法

1.3.1 白萝卜干燥工艺流程

新鲜白萝卜清洗→切片→称重→均匀铺在物料盘上→干燥→成品

操作要点:将切分均匀、重量为500 g的白萝卜均匀平铺在网状托盘内。每隔20 min迅速取出在电子天平上称重,记录不同时刻白萝卜的质量后将其放回继续干燥,精确至0.01 g。干燥至干基含水率为0.1 g/g[10-11](安全含水率)时,立即停止干燥,并用色差仪对干燥成品的色泽进行测定。

1.3.2 温度对白萝卜热风干燥特性的影响 在风速0.5 m/s,切片厚度6 mm时,考察不同温度(50,60,70,80 ℃)条件下白萝卜热风干燥的水分比以及干燥速率的变化。

1.3.3 风速对白萝卜热风干燥特性的影响 在温度70 ℃、切片厚度6 mm时,考察不同风速(0.3,0.4,0.5,0.6 m/s)条件下白萝卜热风干燥的水分比以及干燥速率的变化。

1.3.4 切片厚度对白萝卜热风干燥特性的影响 在温度70 ℃、风速0.5 m/s时。考察切片厚度(4,6,8,10 mm)条件下白萝卜热风干燥的水分比以及干燥速率的变化。

1.4 试验指标

1.4.1 初始含水率测定 按 GB 5009.3—2010《食品安全国家标准 食品中水分的测定》执行。经测定,供试验所用白萝卜的初始含水率为(17.38±0.027) g/g(以干基含水率计)。文中统一采用干基含水率表示含水量。

1.4.2 含水率的测定及干燥速率与水分比的计算 在白萝卜干燥过程中,每隔20 min迅速取出并在电子天平上称量,计算得出不同时刻白萝卜的干基含水率、水分比和干燥速率随干燥时间的变化情况。任意干燥时刻试样的干基含水率(Mt)按式(1)计算:

(1)

式中:

Mt——干燥至t时刻的干基含水率,g/g;

wt——干燥至t时刻的物料质量,g;

wg——物料绝干质量,g。

试样干燥速率(Ds)按式(2)计算:

(2)

式中:

Ds——干燥速率,g/(g·min);

Mt+Δt——干燥至t+Δt时刻的干基含水率,g/g;

Δt——相邻2次测量的时间间隔,min。

试样水分比(MR)按式(3)计算:

(3)

式中:

MR——水分比;

M0——初始干基含水率,g/g;

Me——干燥至平衡时的干基含水率,g/g。

由于干燥平衡时干基含水率Me相对于Mt和M0很小,可忽略不计,则水分比可采用简化为式(4)[12-13]计算:

(4)

1.4.3 干燥数学模型的拟合 物料干燥过程是一个复杂非稳态的湿热传递过程,与物料本身的物理特性有关。本试验选择7个常用的薄层干燥模型(见表1)对白萝卜热风干燥的试验数据进行拟合验证[14-16],从而建立白萝卜的热风薄层干燥数学模型。

用相关系数(R2)、卡方值(χ2)、均方根误差(RMSE) 3个参数来评判干燥模型拟合程度好坏,R2越高、RMSE和χ2越小数学模型的拟合程度越好[17-18]。可按照式(5)~(7)计算得到R2、χ2和RMSE的值:

表1 薄层干燥模型

(5)

(6)

(7)

式中:

MRexp,i——第i个试验数据点经计算所得的试验MR值;

MRpre,i——第i个数据点模型预测的MR值;

N——试验所测数据的个数;

n——模型中参数个数[8]。

1.4.4 有效水分扩散系数和活化能的计算 有效水分扩散系数Deff是表示物料中水分扩散情况的重要指标,反映物料在一定干燥条件下的脱水能力[19],按式(8)计算:

(8)

式中:

Deff——有效水分扩散系数,m2/s;

L——萝卜样品厚度的一半,m。

与温度有关的有效水分扩散系数可以由Arrhenius关系方程进行描述[8],得到干燥过程的活化能Ea,按式(9)计算:

(9)

式中:

D0——Arrhenius 方程指数前因子,m2/s;

Ea——活化能,kJ/mol;

R——气体常数,其值为8.314 kJ/(mol·K);

T——绝对温度,K。

根据式(8),绘制干燥过程中的试验数据lnMR对t的关系图,并进行线性拟合,由直线的斜率可以计算得到Deff[20],根据式(9),绘制lnDeff对1/T的关系图,并进行线性拟合,由直线的斜率可以计算得到Ea[17]。

1.4.5 色度的测定 在干燥过程中,由于存在高温条件,使得干燥物料色泽很容易发生改变。为了了解干燥前后白萝卜的色泽变化情况,本试验采用色差仪进行色泽测定并进行比较评价。随机选取不同部位的白萝卜片,测定干燥前后的L*、a*、b*,各测定5次。其中L*是明度指数,范围从0到100;a*表示红绿色,正值表示红色,负值表示绿色;b*表示黄蓝色,正值表示黄色,负值表示蓝色[21]。并按式(10)计算总色彩差异(ΔE*)。

(10)

式中:

L0*、a0*、b0*——新鲜样品的测定值;

L*、a*、b*——干燥后样品的测定值[8,22]。

1.5 数据处理

试验数据用SPSS 17.0和Origin 8.0分析和绘图。

2 结果与分析

2.1 白萝卜的热风干燥特性

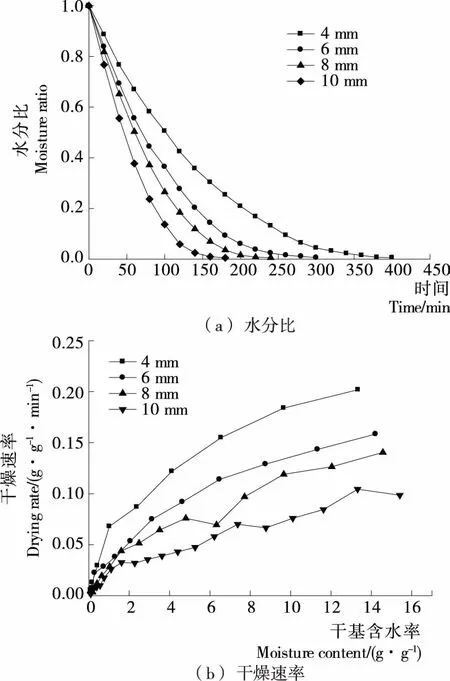

2.1.1 温度对白萝卜热风干燥特性的影响 由图1(a)可知,当风速和物料厚度保持恒定时,白萝卜干燥特性受热风温度的影响较大。随着热风温度的升高,白萝卜水分比下降越快,达到相同含水率时的时间越短。50 ℃下,白萝卜的干基含水量从17.38 g/g(MR=1)降至0.10 g/g(MR=0.005 2)需要440 min,其干燥时间大约是60 ℃时的1.42倍,70 ℃时的1.83倍,80 ℃时的2.44倍。这是由于升高干燥温度,使得水分从温度低的白萝卜片内部向温度较高的表面迁移速率加快,同时高温使得白萝卜表面水分快速挥发,白萝卜片内部与表面形成了较大的水分梯度,使白萝卜中的水分更快散发出来,从而缩短干燥时间。由图1(b)可知,干燥速率随热风温度的升高而增大。但是随着白萝卜中的干基含水量的减少,干燥速率呈现降低的趋势。主要是由于随着干燥的进行,白萝卜的水分含量越来越低,水分梯度的作用越来越小,其内部水分向外扩散的阻力不断增大,此时可挥发出的水分减少,从而使得干燥速率不断下降。当温度为50 ℃时,白萝卜的干基含水量从13.85 g/g降至10.24 g/g时,干燥速率的曲线出现了一小段恒速阶段,主要是由于干燥开始后,白萝卜表面的水分被热空气带走,浅表层和内部的自由水又快速传递到表面,但由于此时温度低,能带走的水分有限,内部水分扩散速率大于食品表面水分蒸发,导致了恒速阶段的出现。随着干燥的进行,内部水分的传递不能满足于表面水分的蒸发,使得干燥速率又开始降低。

图1 不同热风温度下白萝卜干燥水分比曲线和干燥速率曲线

Figure 1 Moisture ratio curves and drying rate curves of radish under different hot-air temperatures

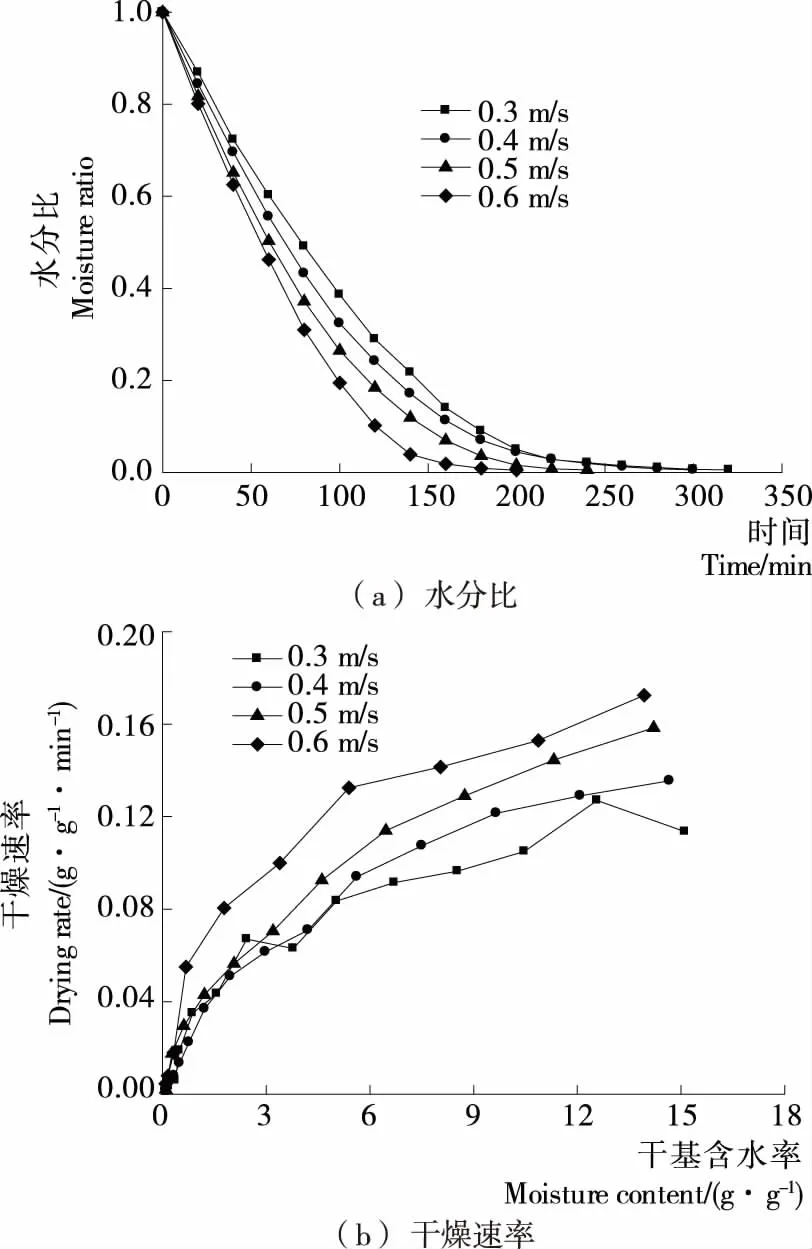

2.1.2 风速对白萝卜热风干燥特性的影响 由图2可知,当热风温度以及物料厚度保持恒定时,白萝卜的水分比变化和干燥速率都随着热风风速的增加而增加,但变化幅度不大。热风风速为0.3 m/s时,白萝卜的水分比下降最慢,干燥时间与热风风速为0.4 m/s基本相同。当热风风速为0.5 m/s时,干燥时间比0.3 m/s 缩短了20%。试验结果表明风速越大,干燥速率下降的速度越快,干燥时间越短。这可能是较高风速下,白萝卜表面的气压变低,白萝卜与周围环境的压差增大,增加了水分的扩散动力,同时较高的风速有利于带走环境中的水分,故与较低风速相比,干燥时间缩短。

图2 不同热风风速下白萝卜干燥水分比曲线和干燥速率曲线

Figure 2 Moisture ratio curves and drying rate curves of radish under different hot air velocities

2.1.3 切片厚度对白萝卜热风干燥特性的影响 由图3可知,水分比下降的快慢以及干燥速率的大小都与白萝卜切片厚度有关,随着白萝卜切片厚度的增加,水分比下降速率越慢,干燥速率也越小,到达安全含水率的时间越长。切片厚度为6 mm的干燥时间比10 mm缩短了近2.5 h。这是由于切片厚度越薄,物料单位体积的表面积就越大,与热空气的接触面积越大,加快了传热速率,同时切片厚度越薄,物料内部水分外迁通道变短,使水分扩散能力增大,最终导致干燥速率增加,干燥时间缩短。

图 3 不同切片厚度下白萝卜干燥水分比曲线和干燥速率曲线

Figure 3 Moisture ratio curves and drying rate curves of radish under different thickness

2.2 白萝卜热风干燥数学模型的建立与分析

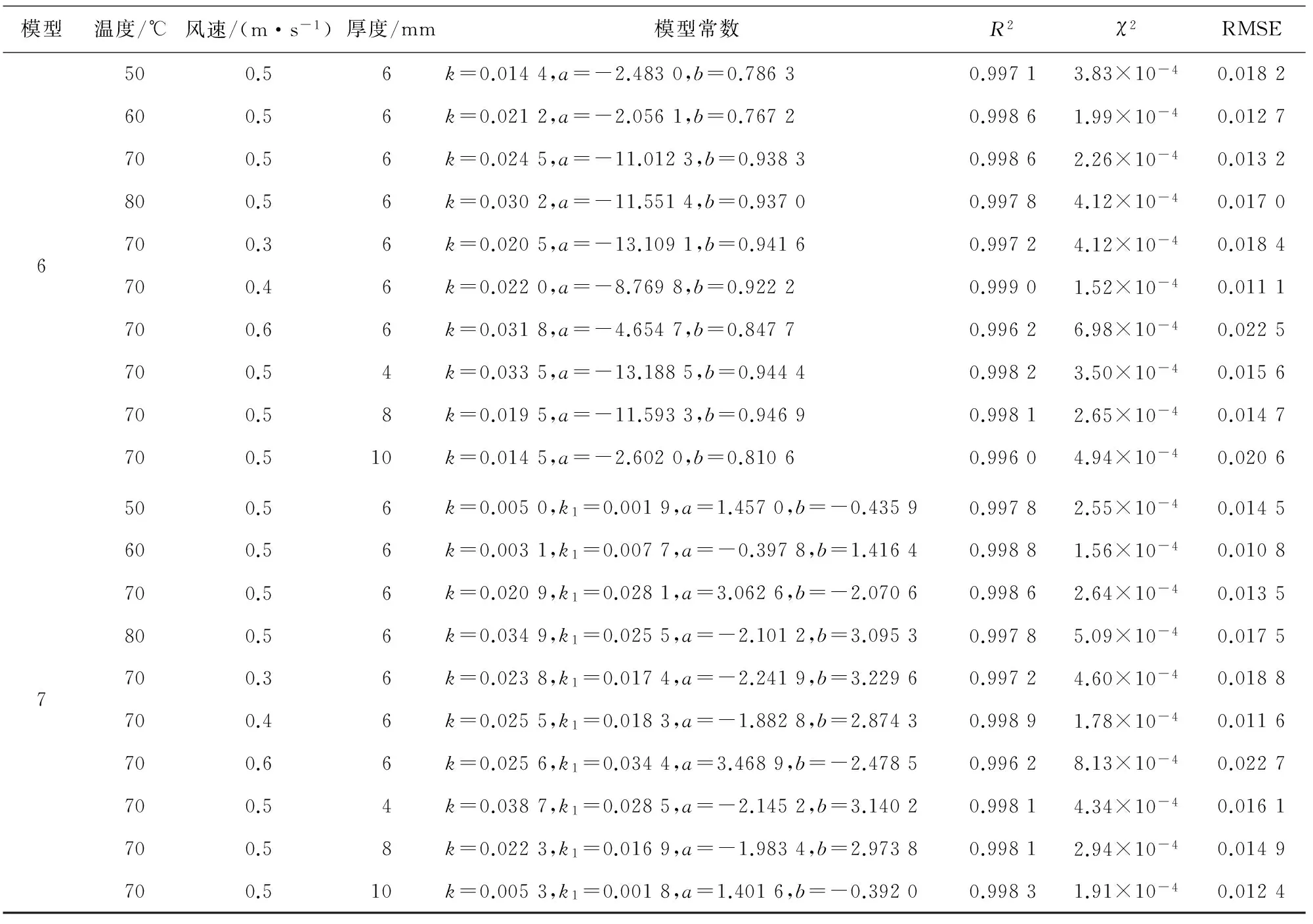

2.2.1 干燥数学模型的确定 用所选的7个薄层干燥数学模型对白萝卜在不同温度、风速和切片厚度条件下的干燥曲线进行非线性拟合,得到模型相应的参数值、R2、χ2和RMSE,见表2。由表2可知,通过比较7种数学模型的R2、χ2和RMSE 3个参数的平均值,发现其中Page模型和Modified Page模型对试验数据有较高的拟合度,且它们的模型参数分别为R2=0.997 6,χ2=2.615×10-4,RMSE=0.014 6和R2=0.997 5,χ2=2.765×10-4,RMSE=0.015 0。综合比较这3个参数,应选择Page模型作为白萝卜热风干燥的数学模型。当温度70 ℃,风速0.5 m/s,切片厚度6 mm时,将所得模型参数带入Page模型公式,得到Page模型为MR=exp(-0.003 6t1.288 1)。

2.2.2 模型的验证 为了更好地对得到的干燥数学模型进行验证,取模型拟合外的试验数据再次拟合分析。选取温度60 ℃(风速0.5 m/s,厚度6 mm)以及风速0.6 m/s(温度70 ℃,厚度6 mm)2组试验数据进行再次拟合分析,结果见图4。由图4可知,模型值和试验值几乎一致,表明Page模型能够较好地描述白萝卜在热风干燥过程中水分比的变化规律。当温度为60 ℃时,试验值和模型值的相对平均误差为3.48%,当风速为0.6 m/s时,试验值和模型值的相对平均误差为2.92%,进一步表明,试验值和模型值有较高的拟合度,Page模型能准确地描述白萝卜热风干燥规律。

表2 萝卜热风干燥数学模型及其拟合结果

续表2

模型温度/℃风速/(m·s-1)厚度/mm模型常数R2χ2RMSE6500.56k=0.0144,a=-2.4830,b=0.78630.99713.83×10-40.0182600.56k=0.0212,a=-2.0561,b=0.76720.99861.99×10-40.0127700.56k=0.0245,a=-11.0123,b=0.93830.99862.26×10-40.0132800.56k=0.0302,a=-11.5514,b=0.93700.99784.12×10-40.0170700.36k=0.0205,a=-13.1091,b=0.94160.99724.12×10-40.0184700.46k=0.0220,a=-8.7698,b=0.92220.99901.52×10-40.0111700.66k=0.0318,a=-4.6547,b=0.84770.99626.98×10-40.0225700.54k=0.0335,a=-13.1885,b=0.94440.99823.50×10-40.0156700.58k=0.0195,a=-11.5933,b=0.94690.99812.65×10-40.0147700.510k=0.0145,a=-2.6020,b=0.81060.99604.94×10-40.02067500.56k=0.0050,k1=0.0019,a=1.4570,b=-0.43590.99782.55×10-40.0145600.56k=0.0031,k1=0.0077,a=-0.3978,b=1.41640.99881.56×10-40.0108700.56k=0.0209,k1=0.0281,a=3.0626,b=-2.07060.99862.64×10-40.0135800.56k=0.0349,k1=0.0255,a=-2.1012,b=3.09530.99785.09×10-40.0175700.36k=0.0238,k1=0.0174,a=-2.2419,b=3.22960.99724.60×10-40.0188700.46k=0.0255,k1=0.0183,a=-1.8828,b=2.87430.99891.78×10-40.0116700.66k=0.0256,k1=0.0344,a=3.4689,b=-2.47850.99628.13×10-40.0227700.54k=0.0387,k1=0.0285,a=-2.1452,b=3.14020.99814.34×10-40.0161700.58k=0.0223,k1=0.0169,a=-1.9834,b=2.97380.99812.94×10-40.0149700.510k=0.0053,k1=0.0018,a=1.4016,b=-0.39200.99831.91×10-40.0124

图4 Page模型的检验曲线

Figure 4 Comparison between experimental values and predictive values by Page model

2.2.3 白萝卜热风干燥的有效水分扩散系数和干燥活化能

利用斜率法计算得到有效水分扩散系数,即通过lnMR对t绘图再进行线性拟合,由直线的斜率可计算出白萝卜在不同热风干燥条件下的有效水分扩散系数Deff(见表3)。

由表3可知,白萝卜在热风干燥过程中,当热风温度在50~80 ℃时,白萝卜的有效水分扩散系数Deff值为7.560×10-10~1.715×10-9,而当热风风速在0.3~0.6 m/s时,Deff值为1.074×10-9~1.682×10-9;萝卜厚度为在4~10 mm时,Deff的值为8.163×10-10~2.130×10-9。且其有效水分扩散系数随着热风温度、风速、物料厚度的增大而变大。这是由于温度和风速升高,可以加快白萝卜中的自由水传输和挥发,提高传输速度,进而提高白萝卜的有效水分扩散系数。

根据以上结果和式(9)将绘制的lnDeff与1/T的曲线进行线性拟合,通过拟合直线的斜率可以计算得出白萝卜的干燥活化能Ea为26.34 kJ/mol(R2=0.994 1)。孟岳成等[8]研究发现姜片干燥的活化能为35.23 kJ/mol,黄枝梅[23]研究发现南瓜片的活化能为30.33 kJ/mol,Sing N J等[9]研究发现甘薯的活化能为11.38 kJ/mol,说明白萝卜的干燥比甘薯更困难,但比姜片和南瓜的干燥更容易。

2.3 温度对白萝卜片色度的影响

产品的色泽会直接影响消费者的购买欲望,也是评价产品优劣的重要指标。利用Lab色彩空间可以较好地描述在不同温度干燥下白萝卜片的色泽变化,固定风速0.5 m/s,切片厚度6 mm,不同温度下的白萝卜片的色度比较结果见表4。由表4可知,与新鲜白萝卜片相比,干燥后的白萝卜片的L*值更低,但a*、b*值却变高了,且温度越高,L*值越低,a*值越高。这是由于在高温下,物料发生了剧烈的美拉德反应,最终生成棕色甚至是黑色的大分子物质类黑素,导致了L*值的降低以及a*、b*值升高[24]。干燥后白萝卜片的a*由负值变为了正值,说明干燥温度对红绿色差的影响有显著性差异,b*的变化趋势说明干燥后的白萝卜片的黄色逐渐加深,且不同温度间的差异性与a*的结果相似。总色差ΔE*随着温度的升高而上升,但在60 ℃与70 ℃时,ΔE*值差异不显著,其他温度之间差异均显著。

表3 不同干燥条件下白萝卜热风干燥有效水分扩散系数

表4 不同干燥温度下白萝卜片的色泽变化†

† 同列不同小写字母表示差异显著(P<0.05)。

3 结论

(1) 白萝卜在热风干燥过程中,热风温度、热风速度及物料切片厚度与白萝卜干燥特性密切相关。温度越高,风速越大,切片厚度越薄,失水速率越快,白萝卜达到安全含水率的时间越短。除了在温度为50 ℃时出现一小段恒速阶段,白萝卜在热风干燥过程中主要以降速阶段为主,在实际生产干燥过程中,应根据实际情况采取合适的措施来提高干燥速率,缩短干燥时间。

(2) 通过7种常用的薄层干燥模型对试验获得的数据进行拟合分析,经比较Page模型能很好地反应白萝卜热风干燥过程。根据费克第二定律计算出白萝卜的有效水分扩散系数值,其随干燥温度、物料厚度、热风风速的增加而增大。白萝卜干燥活化能Ea为26.34 kJ/mol(R2=0.994 1)。从干燥前后白萝卜片的色差值可以看出,热风干燥温度对白萝卜片的色泽有显著性影响。因此,这些指标的测定不仅可以为选择最佳的白萝卜热风干燥工艺提供参考,还可以预测和控制干燥过程。

[1] 徐为民, 郑安俭, 严少华, 等. 萝卜采后生理与保鲜技术研究进展[J]. 江苏农业学报, 2007, 23(4): 366-370.

[2] GUINE R P F, HENRRIQUE S F, BARROCA M J. Mass transfer coefficients for the drying of pumpkin (Cucurbitamoschata) and dried product quality[J]. Food and Bioprocess Technology, 2012, 5(1): 176-183.

[3] 吕俊龙, 杨薇, 郭徽, 等. 白萝卜热风干燥特性试验[J]. 农业科技, 2015, 21(8): 4-7.

[4] 高鹤, 易建勇, 刘璇, 等. 番木瓜热风干燥特性分析[J]. 食品与机械, 2014, 30(4): 38-42.

[5] 张亚晶, 杨薇. 康乃馨热风干燥特性研究[J]. 食品与机械, 2012, 28(1): 50-54.

[6] MENGES H O, ERTEKIN C. Mathematical modeling of thin layer drying of Golden apples[J]. Journal of Food Engineering, 2006, 77: 119-125.

[7] 刘素稳, 侍朋宝, 刘秀凤, 等. 双孢菇洞道式热风干燥特性及工艺优化[J]. 中国食品学报, 2012, 12(7): 140-147.

[8] 孟岳成, 王雷, 陈杰, 等. 姜片热风干燥模型适用性及色泽变化[J]. 食品科学, 2014, 35(21): 24-29.

[9] SLNGH N J, PANDEY R K. Convection air drying characteristics of sweet potato cube[J]. Food and Bioproducts Processing, 2012, 90(2): 317-322.

[10] 李菁, 萧夏, 蒲晓璐. 紫薯热风干燥特性及数学模型[J]. 食品科学, 2012, 33(15): 90-94.

[11] ZHAO Dan-dan, AN Ke-jing, DING Sheng-hua, et al. Two-stage intermittent microwave coupled with hot-air drying of carrot slices: drying kinetics and physical quality[J]. Food and Bioprocess Technology, 2014, 7(8): 2 308-2 318.

[12] MEDENI M. Microwave/air and microwave finish drying of banana[J]. Journal of Food Engineering, 2000, 44(5): 71-78.

[13] 关志强, 王秀芝, 李敏, 等. 荔枝果肉热风干燥薄层模型[J]. 农业机械学报, 2012, 43(2): 151-159.

[14] AKPMAR E K, BICER Cetinkaya F. Modeling of thin layer drying of parsley leaves in a convective dryer and under open sun[J]. Journal of Food Engineering, 2005, 75(4): 308-315.

[15] BRUCE D M. Exposed layer barley drying-three model fitted to new data up to 150 ℃[J]. Journal of Agricultural Engineering Research, 1985, 32: 337-347.

[16] MIDILLI A, KUCUK H, YAPAR Z. A new model for single-layer drying[J]. Drying Technology, 2002, 20(7): 1 503-1 513.

[17] WANG Zheng-fu, SUN Jun-hong, LIAO Xiao-jun, et al. Mathematical modeling on hot air drying of thin layer apple pomace[J]. Food Research International, 2007, 40: 39-46.

[18] 杨玲, 陈建, 杨屹立, 等. 甘蓝型油菜籽热风干燥特性及其数学模型[J]. 现代食品科技, 2014, 30(8): 144-146.

[19] 种翠娟, 朱文学, 刘云宏, 等. 胡萝卜薄层干燥动力学模型研究[J]. 食品科学, 2014, 35(9): 24-29.

[20] 孟岳成, 王君, 房升, 等. 熟化红薯热风干燥特性及数学模型适用性[J]. 农业工程学报, 2011, 27(7): 387-392.

[21] PETERMAN M A, CLINE D J, HANSON T R, et al. Coloration characteristics of mechanically processed channel catfish (Ictaluruspunctatus) fillets held in refrigerated storage for seven days[J]. Journal of Applied Aquaculture, 2013, 25(3): 239-247.

[22] VARNALIS A I, BRENNAN J G, MACDOUGALL D B. The influence of blanching and initial drying on the permeability of the partially dried layer to water vapour[J]. Journal of Food Engineering, 2001, 48(4): 369-378.

[23] 黄枝梅. 南瓜热风干燥特性与动力学模型[J]. 包装与食品机械, 2014, 32(1): 23-27.

[24] LIU Li-jun, WANG Yu-xin, ZHAO Dan-dan, et al. Effect of carbonic maceration pre-treatment on drying kinetics of chilli (CapsicumannuumL) flesh and quality of dried product[J]. Food and Bioprocess Technology, 2014, 7(9): 2 516-2 527.

Drying characteristics and mathematical model on hot-air drying of chinese radish slices

HUANG Shan1,2WANGXiu-jun1,3SHENChang-xuan1,3

(1.SchoolofLiquorandFoodEngineering,GuizhouUniversity,Guiyang,Guizhou550025,China; 2.InstituteofBiotechnology,GuizhouAcademyofAgriculturalSciences,Guiyang,Guizhou550006,China; 3.GuizhouProvincialKeyLaboratoryofFermentationEngineeringandBiopharmacy,GuizhouUniversity,Guiyang,Guizhou550025,China)

10.13652/j.issn.1003-5788.2017.08.031

贵州省农业攻关项目(编号:黔科合NY字[2012]3018号,黔科合NY字[2015]3025-1号);贵州省薯类产业技术创新人才基地资助项目;贵州大学研究创新基金项目

黄珊,女,贵州大学在读硕士研究生。

王修俊(1965—),男,贵州大学教授,本科。 E-mail:775298123@qq.com

2017—06—28