浅析石灰窑的生产控制

,, ,

(中盐青海昆仑碱业有限公司,青海 德令哈 817099)

浅析石灰窑的生产控制

王财和,张海涛,东曲,金跃鹏

(中盐青海昆仑碱业有限公司,青海 德令哈 817099)

结合石灰窑日常生产组织的实际,解析CaCO3分解率偏低、消耗高的主要影响因素,提出了优化改进措施并进行了效果验证。

石灰窑;CaCO3分解率;配焦率;送风量;操作管控

1 石灰窑的生产分析

我公司自2011年投产至2013年,新投入的生产装置处在磨合期,生产系统运行不平稳停开车较频繁。2014年至今,随着设备不断改进完善,人员操作熟练程度和对石灰窑的了解掌握不断深入,公司生产系统不断持续平稳运行,产能不断释放。2016年CO2和CaO在运行6台石灰窑情况下不能满足生产系统,迫使增开了一台石灰窑,现7台石灰窑运行。生产系统的平稳运行,对于石灰工序节能降耗工作提供了良好条件。

2 CaCO3分解率低、消耗偏高影响因素和优化措施

我们知道,石灰石煅烧温度不宜过高,最佳情况是石灰维持微生烧,石灰利用率可达75%以上,石灰石和焦炭消耗定额也降低。碳酸钙分解率越高越好,所以一般CaCO3总分解率控制在94%以上,还应指出,必须重视煅烧质量以提高CaCO3的有效分解率,这是降低石耗实质性指标,一般可达84%左右。因此在生产中提高CaCO3分解率降低消耗主要是从降低石灰窑出气温度和取灰温度,减少物料带出的热损失着手做工作。

CaCO3分解率是指已分解的碳酸钙量与投入石灰窑中的全部碳酸钙量的百分比,称为碳酸钙的分解率。也称为煅烧度或煅烧率。为了使CaCO3能够分解,必须提高煅烧温度以增加CaCO3分解压力,或移出生成的CO2气体,以降低系统的气相CO2分压。从而提高碳酸钙分解率。

2.1 石灰窑顶温的管控

石灰窑本身是一个十分精细、敏感和抽象的操作单元,又鉴于对风量使用比较敏感,生产过程中影响顶温因素较多等,当窑况发生变化时给判断诱因和恢复窑况带来较大困难。以φ5300石灰窑为例,在实际的生产中摸索到,当顶温持续偏高时间较短,窑亏热较少,几个小时后就会好转。如果顶温持续超200 ℃时间较长,窑况就会出现大的波动,处理起来比较困难,处理时间长,对窑况的生产能力影响较大。持续偏高的出气温度使混合料进入煅烧区后窑气指标持续偏低, 后续灰质也有变差现象。 鉴于这种情况一方面只有通过加大上石量的方法来恢复窑况,另一方面可间歇上石,使顶温始终控制在经济范围,取灰温度允许的情况下减少送风量,一般十几小时恢复正常顶温。在调整过程中力度要做到狠、快、准,这样有利于窑况的尽快恢复,使石灰窑顶温控制在合格范围内。

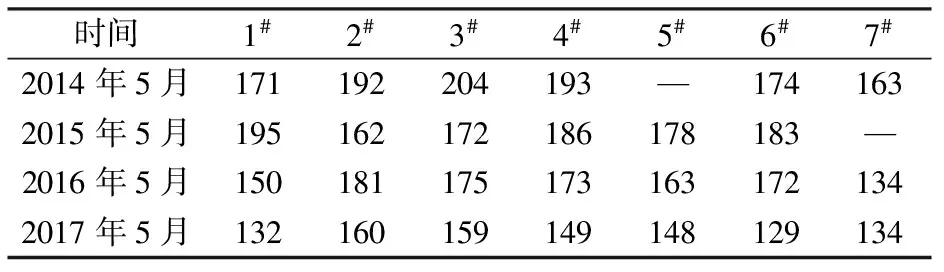

在实际操作中,要求每次加减风量不准超1 kPa的风压,让操作人员逐步掌握生产负荷,把握各窑应给风量范围。一定程度上,避免生产负荷波动影响石灰窑工况。在平常的操作中,尽可能的根据顶灰温变化情况微调(0.5 kPa以内)风压。操作中每次风量的调整都要考虑到石灰窑后续的变化,以此来杜绝加减风后对石灰窑后续窑况不可控的后果。表1列举了我公司2014~2017年5月份顶温平均值的对比。

表1 2014~2017年5月份各灰窑出气温度(℃)平均值

2.2 石灰窑取灰温度的管控

石灰窑取灰操作是指在一个循环上料周期中,为保证窑内物料平衡,相应取出与上石量相当量的生石灰,从而实现物料平衡。

实际的生产中,取灰温度、出灰时间不平稳,各窑取灰量随意性较大,致使灰温涨幅较大,有时带火、出红火现象。要求操作人员根据掌握每座石灰窑转盘取灰量的不同和生产能力,总结出取灰、停取灰时间合理频次范围。在生产中,以DCS系统的取灰转盘电流趋势为参照,便于岗位操作并结合生产系统的用量,既满足了生产所需的生石灰,又均衡了各窑的取灰量。通过实施及强化多台窑取灰规律的管控,一定程度上,灰温有所好转,带火现象得到有效控制,各窑灰温达到工艺要求范围内。同时各窑料层、上石量也持续平稳运行。

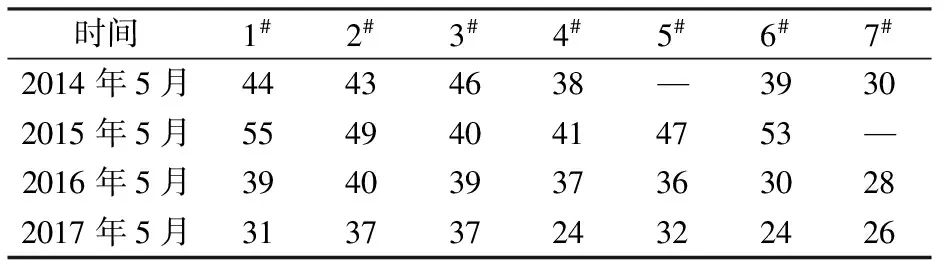

在实际的生产中我们摸索出,高原性气候昼夜温差大的特点,在夜间室外温度骤降石灰窑给风量尽可能不采取减风措施。通过摸索取灰温度有升高趋势时,石灰窑出气温度在经济情况内且适当加风为宜。生产负荷允许、出气温度可控,也可适当减少上石量加以调整。一方面,取灰温度持续升高时、有带火或出红火现象应及时加风并给予适当调节石灰窑生产量,一般在4~5 h灰温可恢复正常。在这期间风量的把控尤为重要,及时观察窑顶出气温度的变化,避免后续出气温度持续升高影响指标和窑的工况;另一方面,窑出气、取灰温度皆高时,应减少配焦率,减少石灰窑生产量,适当的调整风量,一般在30 h内可恢复正常。取灰温度的调节,要以窑的生产负荷和各窑综合指标为依据,操作的拿捏和把控相当重要。表2列举了我公司2014~2017年5月份取灰温平均值的对比。

表2 2014~2017年5月份取灰温(℃)平均值

3 石灰石、焦炭理化指标

3.1 石灰石

石灰石岩层主要是由方解石矿物组成的碳酸岩,其抗压强度可分为两个层理测试得到,垂直层理方向一般可达60~140 MPa,平行层理方向一般达70~120 MPa。我公司自产石灰石质地坚硬且主含量、酸不溶物不稳定,石灰石在窑内分解速度较慢,粒度在70~150 mm的大块石灰石在窑内无法烧透,导致返石量较大,石灰石消耗较高。由于石灰石杂质含量高导致各窑结瘤严重。

石灰石粒度越小,它在窑内停留时间短。但是石灰石粒度减小,也有一定限度,粒度过小,也会增加窑内阻力。气体分布变坏,破坏灰窑煅烧工况,形成偏烧、局部高温或生成“瘤块”,增加了燃料消耗量,降低石灰窑的生产能力和窑气CO2浓度。因而,石灰石粒度应均匀,灰窑区域稳定,有利于石灰窑平稳运行和分解率的提高。实践表明,石灰石粒度控制在60~120 mm为宜。 虽石灰石质地坚硬,在煅烧过程中分解完全的石灰产品会出现重粉化、碎化现象,而石灰窑的送风阻力增加,破坏了气体所经过的通道而使通风异常弯曲勉强、风走偏流,降低了气体通过和分布的效果,导致风机憋压、灰温骤升和取灰带火,影响CaCO3分解反应和正常的有效组织。

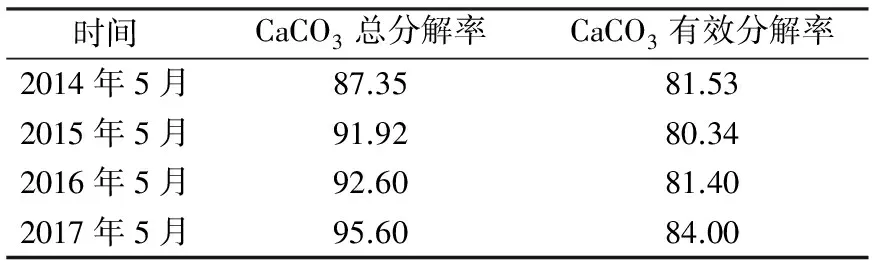

鉴于各窑结瘤、粉末化、细灰化现象,采取石灰窑顶温、取灰温度经济指标的管控,先对单台灰窑减少配煤率,同时控好顶温和取灰温度。表3说明各窑况不断好转后分解率至理论值,消耗随之下降。

表3 2014~2017年5月份分解率(%)平均值

3.2 焦炭

倘若焦炭粒度较大,则来不及在煅烧区内完全燃烧就直接转移到冷却区,物料来不及冷却即被取出,不但增加了取灰温度,也造成焦炭等物料的浪费。反之焦炭粒度小,一方面增加窑内阻力,另一方面在煅烧区内很快就烧完殆尽致使窑气、分解率指标低,增加消耗量。焦炭的粒度应使其燃烧时间与石灰石的煅烧时间相匹配,而在生产负荷不变的情况下,石灰石的煅烧时间主要取决于石灰石的粒度,因此石灰石的粒度较小,焦炭粒度也应较小,反之,石灰石的粒度较大,焦炭粒度也应随之调大。还应指出,石灰窑负荷较大时不应增加混合料中石灰石重量,在实际生产中计量槽配石在1.2 t为宜,超出易影响混合效果且降低CaCO3的分解率,增加了消耗量。鉴于我公司使用的石灰石质地坚硬,在实际生产中摸索,焦炭粒度控制在30~50 mm为佳。

我们知道,进窑石灰石正常分解温度控制在1050~1300 ℃,若使用较高的固定碳焦炭(大于85%),焦比的减少应提高物料的混合均匀,保证布料良好。避免热量局部集中释放,造成石灰窑结瘤,灰温异常等现象。

挥发分是指焦炭中的有机物质受热分解出一部分的液态和气态产物占焦样质量的比例。因挥发分逸出后焦炭的空隙较多,焦炭与氧气接触面积大大增加,焦炭燃烧的速度、强度均随之提高。因此,焦炭的挥发分是决定其燃烧速度和燃烧难易程度的重要指标。因此,为保证较高的石灰石分解率及灰窑消耗量的降低,根据石灰窑生产特点和要求,一般规定焦炭挥发分控制在2%左右。

4 配焦率和送风量

我们知道,焦比高则燃料耗量增加,相应加大了供燃料燃烧用的空气量,同时增加了带入的氮气,使窑气CO2浓度降低,因此要在保证石灰石分解率的条件下降低焦比,即节约燃料又提高窑气CO2浓度。

4.1 配焦

在实际的生产中,我们摸索到石灰窑焦比高,致使取灰和出气温度高、灰生烧、严重时取灰带火、结瘤、给风量较大等现象。根据症结拿捏住适宜的焦比并降低石灰窑出气和取灰温度。每减少焦比一次待30 h后再进行焦比的调整为宜。加强观察灰质和窑气指标的变化,同时严格把控好石灰窑出气和取灰温度,防止了焦比反弹。通过精心操作石灰窑热效率不断提升,也减少结瘤和石灰产品会出现重粉化、碎化现象,相应提高了CaCO3分解率和降低了消耗。

4.2 送风量

在生产中操作人员要掌握住石灰窑火层变化和规律,风量的调节相当重要。在一定程度上,一次适宜的给风量的调整需要3~4 h后才有变化。给风不及时和给风量较大,在相当的时间段(4~8 h)体现不出来。后续的变化是持续的,体现石灰窑取灰、出气温度不可控局面,再次的加减风量拿捏不准会造成石灰窑的又一次窑况的冲击,给窑况的恢复加大难度。此情况正确的给风量后,一般要在10 h以上可恢复。

5 操作管控

在实际的生产中,操作人员对石灰窑指标的把控、对石灰窑了解的深浅、操作经验和理论多寡、对问题分析处理的正确与否,也是影响CaCO3分解率和消耗重要因素。倘若,不能根据实际情况合理平衡多台石灰窑的生产负荷,不能根据石灰窑实际状况、上料量的正确配风,不能及时、精准配置焦比等,都会造成分解率偏低和消耗的升高。

如此看来,加强日常操作管理、不断提高员工操作技能、强化员工的实操经验对石灰窑的平稳运行管控、节能降耗尤为必要。

[1] 陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1990

科 学 试 验

TQ114.161

C

1005-8370(2017)05-11-03

2017-05-26

王财和(1975—),男,汉族,籍贯青海湟中县,工程师,大专,石灰车间主任。