基于RS485通信的分布式双闭环低温回火炉温度监控系统设计

方胜利,梅建伟,罗敏

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰 442002)

基于RS485通信的分布式双闭环低温回火炉温度监控系统设计

方胜利,梅建伟,罗敏

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰 442002)

针对分布式低温回火炉温度控制系统的要求,设计了监控系统的总体方案,而后分别设计了集模拟PID控制功能和基于MSP430单片机的数字PID控制功能于一体的下位机及基于组态王软件、具有系统监控功能的上位机,同时为使上位机与各下位机间具有良好的数据通信性能,系统中采用了RS485通信方式。该系统成本低,经实际测试和长期运行证明其控制精度高、稳定性好,因此具有较高的实用价值。

双闭环控制;单片机;RS485通信;组态王;监控系统

Abstract:Aiming at the requirement of the temperature control system in distributed low temperature tempering furnace,the overall design scheme was provided firstly in the paper.And then the lower com⁃puter which fully integrate an alogue PID control function and digital PID control function based on MSP430 SCM,and the upper computer based on Kingview software which provided the system monitor⁃ing function were designed.To ensure the good performance of data communication between the lower computer and upper computer,the RS485 communication mode was used in the system.The system is cost-effective and has high accuracy of controlling and good stability which proved by actual test and long-time running.So the designed system has high practical value.

Key words:double closed-loop control;SCM;RS485 communication;Kingview;monitoring system

低温回火炉主要通过炉壁对工件进行烘烤加热,并由供风系统保证炉内热量循环,通常炉壁温度控制在150~250℃之间。目前常见的分布式温度监控系统大多采用“专用上位机监控软件+PLC”组合控制方式,由上位机发出运行命令,PLC完成实际控制功能。这种监控方式结构简单,但成本较高。由于炉温控制有较大延时,采用单一数字闭环控制时精度低,因此对生产工艺有一定的影响。为降低系统成本、提高控制精度,结合模拟PID控制灵敏度高、调节速度快和数字PID监控性好的特点,采用性价比高的单片机和组态王监控软件设计了基于RS485通信具有模拟PID内环控制和数字PID外环控制的双闭环高精度分布式监控系统。

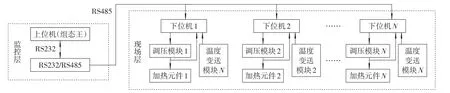

1 总体方案设计

分布式低温回火炉温度监控系统的总设计方案由监控层和现场层组成,其结构如图1所示。其中监控层主要由上位机监控软件组态王和通信转换器组成,组态王通过数据总线向下位机下达温度指令的同时接收下位机检测的实际温度值,实现系统的可视化监控;RS232/RS485通信转换器则实现基于RS232电气特性的PC机串口信号与RS485电平信号间的转换功能。现场层中各炉的下位机一方面将实际炉温通过温度变送器和单片机内部A/D外设转换成数字量传送至上位机,另一方面接受上位机的炉温设定指令对温度进行外环数字PID控制。各炉温控结构如图2所示,现场层给出加热元件的电压数字指令,通过单片机内部的D/A外设转换成对应的模拟量,并将其作为调压模块的输出电压,实时检测实际通电电压,实现对通电电压的内环模拟PID控制。通过调节调压模块的控制电压,改变调压模块内可控硅的导通角,进而改变加热元件的通电电压,实现炉温控制。

图1 系统总设计方案

图2 各炉温控结构图

调压模块选用DTY-H220D10E,其控制电压为DC 0~5 V,输出幅值为220V的50 Hz交流电;温度传感器选用高精度电压输出型温度变送器铂热电阻PT100,其测温范围为0~300℃,精度可达0.1℃,对应输出DC 0~10 V。此外,考虑到工业现场分布式控制特点,为使系统数据通信具有较强的抗干扰能力、较高的传输速率、较长的输出距离、较多的下位机站点,选用具有差分传输特性、最高10 Mb·s-1传输速率、最大1 200 m传输距离、多站点能力(最多32个控制站点)的RS485通信方式。

2 下位机设计

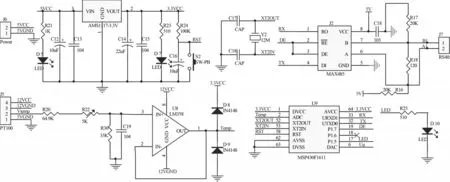

2.1 硬件电路设计

根据对下位机的分析,考虑到性价比,选用TI公司的MSP430F1611单片机,其内部集成有12 bit A/D、12 bit D/A、UART外设,完全满足测温、调压、RS485串行通信功能,对应的电路如图3所示。考虑到其他设备的电源要求,选用5V 6A、12V 4A输出开关电源D-60 A作为系统控制电路的总电源。

图3 单片机控制电路图

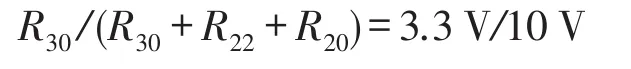

图3中电源转换芯片AMS1117-3.3将开关电源输出的5 V电压转为3.3 V,为单片机U9供电,通过LED发光二极管D5、D7指示电源正常与否;基于芯片MAX485的RS485通信接口电路将单片机内部TTL电平转换成与RS485电气特性相符的差分信号,用于下位机与上位机之间的远距离通信。基于集成运放U8(LM358)的衰减电路将温度变速器的输出(DC 0~10 V)转换成符合单片机内部A/D外设的输入信号(0~3.3 V),其电压衰减倍数为

为避免由于电阻阻值误差引起的测量误差,R22则选用5kΩ的可变电阻,用于调节温度反馈系数,R20为64.9kΩ,R30为33kΩ,钳位二极管D8、D9选用IN4148,用于保护单片机,电容C19则对温度变送器输出的直流电压进行滤波处理,LED发光二极管D10则由单片机控制,用于指示与上位机通讯状态。单片机根据由上位机下达的温度指令和由温度变速器获得的实际温度进行数字PID外环控制,并将计算得到的控制电压数字量经内部D/A外设转换后得到其对应的模拟电压控制量Ug。

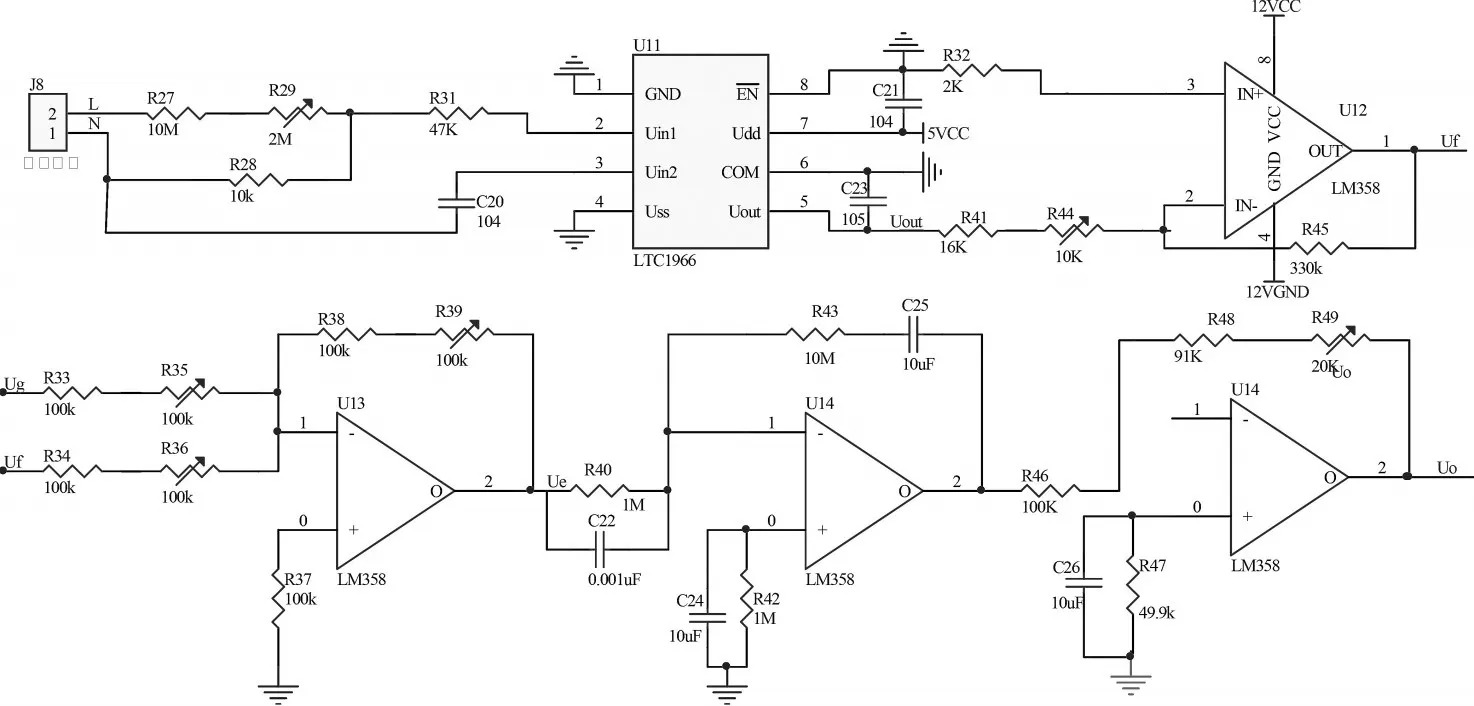

此外,下位机还对加热元件通电电压进行模拟PID内环控制,通过调节调压模块的控制电压,实现加热元件两端电压的实时调节,达到控制炉温的目的。对应电路如图4所示。

图4 模拟PID控制电路图

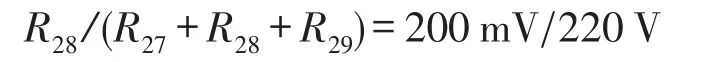

由于调压模块的输出为非正弦交流加热电压,为完成加热电压的模拟PID闭环控制,首先通过电阻R27、R28、R29进行分压,而后将分压后的交流电压由高精度有效值检测芯片LTC1966将其转换为直流电压信号Uout,而后将其放大后的电压Uf作为模拟PID闭环的反馈信号。由于LTC1966的输入电压峰-峰值限定为1 V,故需将调压模块的输出衰减到200 mV,分压比为

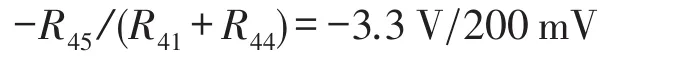

故选型R27为9.1MΩ,R28为10kΩ,R29选用2MΩ的可变电阻,用于调节反馈系数,电阻R31为47kΩ用于限流,电容C20为0.1 μF用于隔直滤波。此外,LTC1966的输出电压范围为0~200 mV的直流信号,需要放大至0~3.3 V,放大系数为

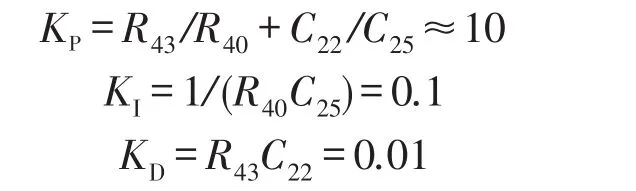

故选型为R45为330 kΩ,R41为16 kΩ,R44则选用10kΩ的可变电阻,用于调节放大系数。基于运放U13的硬件加法器完成加热电压设定值Ug和反馈值Uf之间误差Ue的检测,经由运放U14、电阻R40、R43和电容C22、C25组成的模拟PID控制器和基于U15的反向器输出调压模块0~5 V的控制电压。其中C24、R42和C26、R47分别对信号进行滤波处理,PID闭环控制的调节参数经实际调试后得出最佳参考值,即

2.2 软件设计

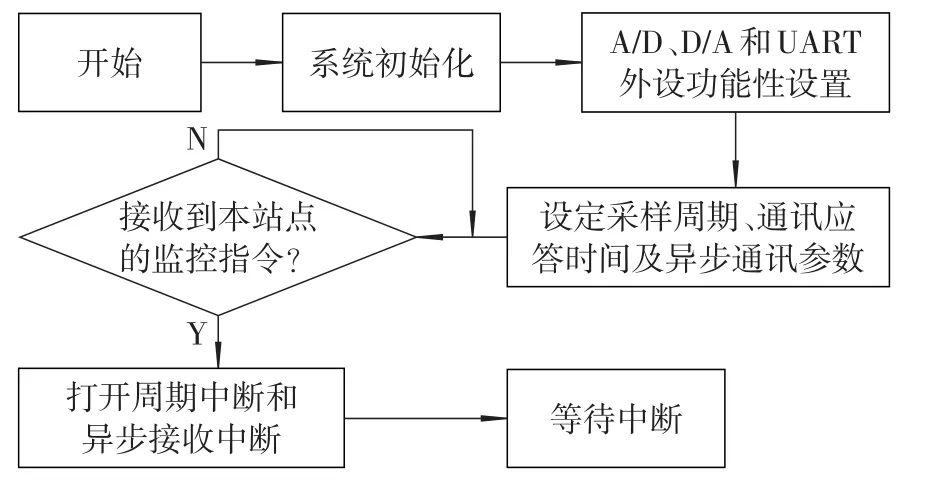

根据下位机中MSP430单片机的功能分析,完成A/D、D/A、PID控制算法和异步通信等功能,对应的控制软件中主程序主要完成系统的初始化、外设参数设置和中断设置等功能,而炉温的A/D、数字PID控制算法、温度测量值的发送、D/A功能在单片机的周期中断中完成,炉温设定值的接收则在单片机的异步接收中断中完成。为保证炉温采集的准确性和整个系统的控制精度,根据香农定理结合单片机的工作频率适当提高炉温的采样频率,并对A/D后的数字量进行平均值数字滤波处理,同时为防止因高灵敏度的模拟PID输出频繁调节而引起系统震荡,在数字PID调节中加入死区控制。

由于分布式下位机站点较多,为了便于上位机对各回火炉单独进行温度监控,对每个下位机都进行站点地址编号,即在RS485协议中设定每个下位机的站点地址,每个下位机向上位机发送实际炉温时,将其站点地址也一同发送,同理上位机向各下位机发送炉温设定值时,也将对应下位机的站点地址也一同发送,下位机接收到异步通讯数据后,首先通过数据中的站点地址辨别是否是发给本站的数据,若是,则进行后续动作,否则直接舍弃。各站点下位机中单片机主程序流程和中断程序流程如图5~6所示。

图5 主程序流程图

图6 中断程序流程图

3 上位机监控设计

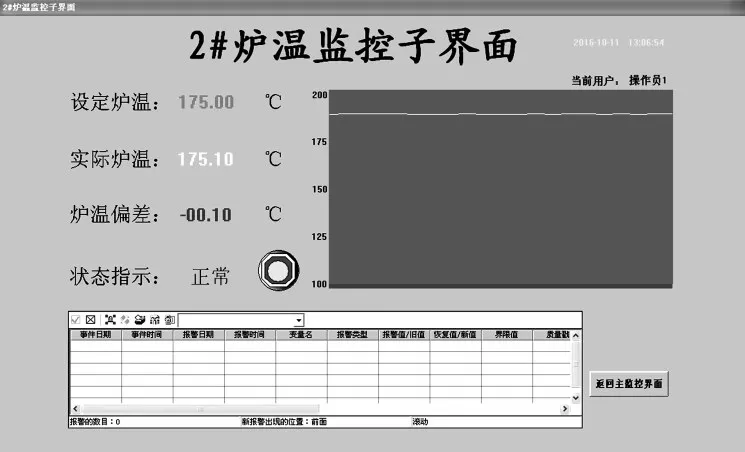

组态王提供了PC机串口与单片机串口之间进行数据通讯的驱动,因此只需在组态王软件中设置相关通讯参数即可实现通讯功能。同时由于上位机只需完成各站点实际温度显示、标称温度设定及可视化报警、历史数据记录等功能,结合组态王软件特点,只需在组态王中根据要求定义相关监控变量并对相关组件进行编辑组态即可,而无需进行复杂的编程操作。此外,由于各站点的功能相同,因此各站点组态王温度监控界面也基本一致,此处仅给出某站点的炉温监控运行子界面(图7),其他站点监控界面与此类似。

图7 某站点监控运行子界面

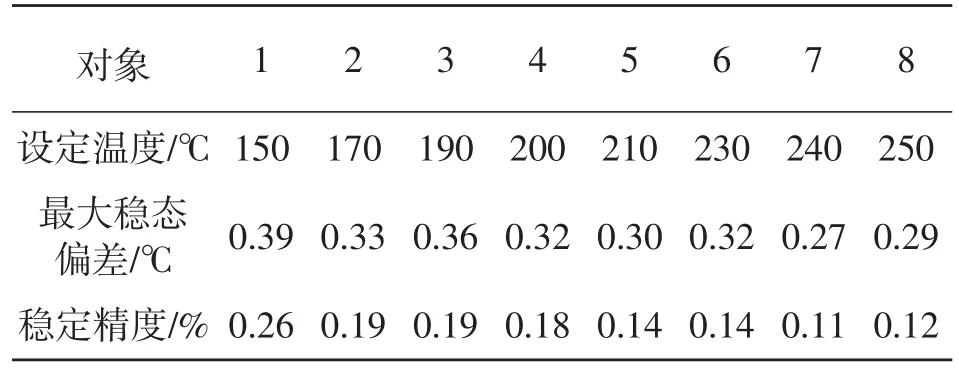

4 系统运行测试数据及分析

根据上述设计,对整个监控系统进行运行测试,表1为从上位机监控软件中导出的部分测试数据结果。通过对所有测试数据的综合分析可知,在150~250℃范围内炉温动态调整时间不超过30 s,最大超调小于6%,其稳态控制精度可达0.3%,且经过长时间运行测试证明:该系统的可靠性较高,即使某个下位机站点出现故障,也并不影响其他站点的正常工作,完全满足低温回火炉温度控制高精度、高可靠性的要求。

表1 系统运行测试数据

5 结束语

针对传统分布式低温回火炉温度控制系统存在的缺陷,设计了具有模拟PID、数字PID双闭环控制功能的下位机和基于组态王的上位机监控系统。为提高数据通讯性能,在上位机和下位机之间采用具有差分和高速率传输特性的RS485通讯方式,使得整个监控系统具有较高的控制精度和可靠性,满足其控制要求,具有很高的使用和推广价值。

[1]江霓,谭爱国.分布式智能监控系统在锅炉蒸汽温控中的应用[J].电机与控制应用,2016(9):79-82.

[2]路永华.新一代DCS中智能温度监控系统设计与实现[J].计算机测量与控制,2015(4):1202-1205.

[3]李洁.基于以太网的分布式温度监控系统[J].技术应用,2014(6):59-60.

[4]范蟠果,马道平,王国斌,等.基于单片机的分布式温度监控系统[J].机械与电子,2013(7):51-53.

[5]张胜姣.光纤分布式温度监控系统在隧道火灾监控中的应用[J].科技创新与应用,2012(6):24.

[6]李兆军,纪平.高精度温度控制系统设计[J].电子测量技术,2007(2):146-148.

[7]李晓慧,周孝进.分布式温度测量与控制系统的设计[J].科技传播,2010(10):214-215.

[8]杨小英.基于组态王的温度分布式控制系统[J].江苏工业学院学报,2004(6):51-53.

Design of Distributed Double Closed-loop Temperature Monitoring System of Low Temperature Tempering Furnace Based on RS485 Communication

Fang Shengli,Mei Jianwei,Luo Min

(School of Electrical&Information Engineering,Hubei University of Automotive Technology,Shiyan 442002,China)

TP273+.5

A

1008-5483(2017)03-0055-04

10.3969/j.issn.1008-5483.2017.03.014

2017-04-06

方胜利(1987-),男,湖北十堰人,助教,硕士,从事嵌入式控制与电机驱动方面的研究。E-mail:qyfsl@126.com