玉米淀粉残渣中油脂的亚临界流体提取与制备生物柴油的研究

杜高发,张俊浩,张登辉,杨继国1,,郭新东

(1.华南理工大学 食品科学与工程学院,广州 510640;2.广州质量监督检测研究院,广州 511447;3.华南协同创新研究院,广东 东莞 523808)

生物柴油

玉米淀粉残渣中油脂的亚临界流体提取与制备生物柴油的研究

杜高发1,2,张俊浩1,2,张登辉3,杨继国1,3,郭新东2

(1.华南理工大学 食品科学与工程学院,广州 510640;2.广州质量监督检测研究院,广州 511447;3.华南协同创新研究院,广东 东莞 523808)

研究通过亚临界流体提取技术提取玉米淀粉残渣中的油脂,再将提取出的油脂经过预酯化过程、醇解过程,制备生物柴油。结果表明,在玉米淀粉残渣油脂的亚临界流体提取过程中,适宜条件为提取温度40.℃、每次提取时间40 min、料液比1∶2、提取次数3次,在该条件下油脂得率为 46.68%;预酯化过程的适宜条件:在真空条件下,反应温度190℃,甘油添加量为理论添加量的175%,催化剂用量为油脂质量的2%,反应时间3 h;经预酯化处理后进一步醇解得到生物柴油,醇解反应的脂肪酸甲酯产率为95.21%。

玉米淀粉残渣油脂; 亚临界流体提取; 预酯化; 生物柴油

Abstract:The oil in corn starch residue was extracted by subcritical fluid.With the oil as raw material,the biodiesel was prepared by pre-esterification and alcoholysis reaction.The results showed that the optimal conditions of subcritical fluid extraction of oil in corn starch residue were obtained as follows: extraction temperature 40.℃,each extraction time 40 min,ratio of material to liquid 1∶2 and extraction three times.Under these conditions,the oil yield was 46.68%.The optimal conditions of pre-esterification were obtained as follows: in vacuum condition,reaction temperature 190.℃,glycerol dosage 175% (based on theoretical dosage),catalyst dosage 2% (based on oil mass) and reaction time 3 h.After pre-esterification,the biodiesel was obtained by alcoholysis reaction,and the yield of fatty acid methyl ester in alcoholysis reaction was 95.21%.

Keywords:oil in corn starch residue; subcritical fluid extraction; pre-esterification; biodiesel

玉米是一种重要的粮食作物,在热带和温带地区被广泛种植。近几年来,我国玉米种植面积和产量稳步增加,已成为我国种植面积和产量最大的粮食作物[1]。玉米用途广泛,可直接食用或作为畜牧业饲料,也可进行加工生产出玉米油和玉米淀粉等。

利用玉米淀粉制糖是玉米深加工的途径之一。玉米淀粉在酶解制糖过程中会产生残渣,经过压滤处理可将残渣分离出来。分离出来的残渣若直接废弃会造成较大浪费,不利于制糖工业的良性发展。具统计,每年仅发酵企业就产生1 500 t的玉米淀粉残渣[2]。目前的处理方式主要是将玉米淀粉残渣制成饲料,这种途径利用效率低,容易造成资源浪费。且玉米淀粉含油量丰富,在经过制糖工艺处理后,其中的油脂已经变质,有较重哈喇味,对玉米淀粉残渣的加工利用有不良影响。 本研究通过亚临界流体提取法提取玉米淀粉残渣中的油脂,去除了油脂造成的哈喇味,提高了玉米淀粉残渣的利用价值,但提取的油脂因品质较差,不适合以常规工艺加工成食用油脂,所以通过酯化工艺用提取的油脂制备生物柴油。

生物柴油是一种可再生的清洁能源,作为一种新型的液体燃料,是优质的石化柴油代替品,具有较好的应用前景。20世纪后期,随着能源危机和环境污染等对现代社会发展制约因素的日益凸显,以动植物油脂为原料制备的生物柴油以可再生、清洁和较好的燃烧特性等优势受到各国政府的广泛重视[3-5]。各国政府也陆续出台优惠政策鼓励生物柴油的发展和应用[6]。传统生物柴油主要以动植物油脂和甲醇为原料,以碱催化酯交换反应制备,因为只能以纯动植物油脂为原料,因此生产成本较高,不利于大规模推广应用[7-8]。而以低成本的废弃油脂作为生物柴油原料具有较好的开发前景。目前以高酸值油脂原料制备生物柴油一般用两步法,先经过预酯化降低原料油脂酸值后,再利用碱催化酯交换反应制备生物柴油[9-10]。本研究以甘油作为酯化剂,以玉米淀粉残渣油脂为原料制备生物柴油。

1 材料与方法

1.1 实验材料

玉米淀粉残渣是玉米淀粉在制糖过程中酶解后产生的残渣,经过压滤处理分离出来得到的。丁烷,分析纯,天津市科密欧化学试剂有限公司;甘油及其他试剂均为分析纯。

亚临界提取实验室成套设备,提取罐容积为2 L;FOSS 8200半自动凯氏定氮仪;7890A气相色谱仪,美国安捷伦公司;Jula sw22恒温振荡水浴锅;BINDER VD53真空干燥箱;BINDER FD115强制对流烘箱。

1.2 实验方法

1.2.1 亚临界流体提取玉米淀粉残渣中的油脂[11]

玉米淀粉残渣经干燥过80目筛后加入提取罐中,抽真空使压力降至0.01 MPa以下后,加入液化丁烷进行萃取。经多次萃取后得到溶剂和油脂的混合液,再通过减压气化后得到玉米淀粉残渣油脂。减压气化的操作条件为:温度在40~50.℃、表压达到-0.09 MPa时,在该状态下保持50 min使油脂和溶剂分离。分离后回收的溶剂可投入到提取工序中循环使用。

1.2.2 玉米淀粉残渣油脂理化指标测定

参照GB/T 5530—2005方法测定油脂的酸值;参照GB/T 5538—2005方法测定油脂的过氧化值;参照GB/T 17376—2008、GB/T 17377—2008测定油脂的脂肪酸组成。

1.2.3 玉米淀粉残渣油脂的预酯化处理[12]

取一定量的玉米淀粉残渣油脂于圆底烧瓶中,加入一定量的甘油和自制的负载型固体酸催化剂,混匀后通过水环真空泵抽真空,保持真空度在-0.075~-0.095 MPa,再预热至指定温度后,开始计时反应。到指定时间后,关闭热源,在真空条件下静置冷却,待温度降至50.℃以下且分层较清晰时,分离采集上层油脂层为待测样品,下层为甘油层和固体催化剂,经过滤分离后分别回收循环使用。

1.2.4 玉米淀粉残渣油脂预酯化后经醇解反应制备生物柴油

经预酯化的玉米淀粉残渣油脂和甲醇按摩尔比1∶6的比例加入反应容器中,边加热边搅拌,至反应温度达到60℃后,加入油脂质量1%的KOH催化剂,经过1 h的回流反应后停止反应。反应结束后静置分层,经分液漏斗分离,得到上层的生物柴油粗产品和下层的甘油层。生物柴油粗产品通过减压蒸馏分离出残留的甲醇,再以饱和氯化钠溶液洗涤至中性,经减压脱水后得到生物柴油成品,并对得到的成品进行产品质量检测。

2 结果与讨论

2.1 亚临界流体提取油脂影响因素分析

2.1.1 提取温度对玉米淀粉残渣油脂得率的影响

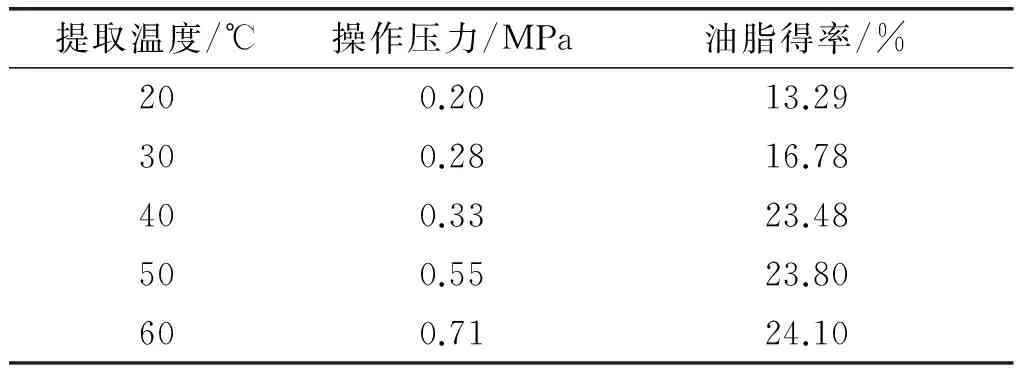

在料液比1∶1、提取次数1次、提取时间60 min的条件下,考察不同提取温度(20、30、40、50、60.℃)对玉米淀粉残渣油脂得率的影响(操作压力为该温度下相应的溶剂蒸汽压),结果见表1。

表1 提取温度对玉米淀粉残渣油脂得率的影响

由表1可知,操作压力低于1 MPa时,随着提取温度的升高,油脂得率也相应增加。但提取温度超过40.℃后,油脂得率增量不显著。虽然亚临界丁烷的密度随提取温度升高而降低,会降低对油脂的溶解度,但溶质在亚临界丁烷中的压力也随提取温度的升高而升高,扩散系数增大,从而提高溶解度。亚临界流体提取目标产物的过程中,溶剂的溶解能力随提取温度的升高而提高,但升高提取温度也会使系统操作压力显著升高,从而增加设备损耗和操作的危险性。因此,亚临界流体提取玉米淀粉残渣中油脂适宜的提取温度为40.℃。

2.1.2 提取时间对玉米淀粉残渣油脂得率的影响

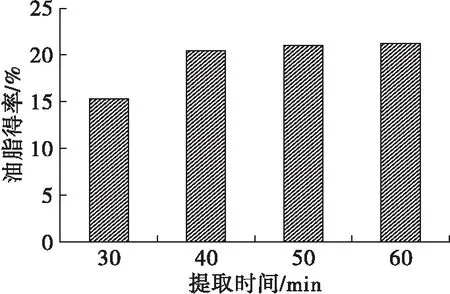

在提取温度40.℃、料液比1∶1,提取次数1次的条件下,考察不同提取时间(30、40、50、60 min)对玉米淀粉残渣油脂得率的影响,结果如图1所示。

图1 提取时间对玉米淀粉残渣油脂得率的影响

提取时间对油脂提取有较大影响,提取时间过短不利于溶剂充分渗透接触物料,从而影响得率,时间过长又会增加不必要的能耗和等待。由图1可知,随着每次提取时间的延长,油脂得率逐渐提高,但提取40 min之后,油脂得率增加的幅度已经很小,溶液可能趋于饱和,同时考虑到减少仪器能耗、提高生产效率,确定每次亚临界流体提取玉米淀粉残渣油脂的提取时间为40 min。

2.1.3 料液比对玉米淀粉残渣油脂得率的影响

在提取温度40.℃、提取时间40 min、提取次数1次的条件下,考察玉米淀粉残渣与亚临界丁烷不同料液比(1∶1.0、1∶1.5、1∶2.0、1∶2.5、1∶3.0)对玉米淀粉残渣油脂得率的影响,结果如图2所示。

图2 料液比对玉米淀粉残渣油脂得率的影响

料液比对油脂的亚临界提取有较大影响,溶剂液化丁烷过少会影响对物料的渗透与扩散,不能使油脂完全溶出;溶剂过量使用,通常也无益于油脂的溶出。由图2可知,随着料液比增加油脂得率不断提高,但料液比超过1∶2.5后,再增加料液比,油脂得率反而下降。考虑到经济因素和环保,确定亚临界流体提取玉米淀粉残渣油脂适宜的料液比为 1∶2。

2.1.4 提取次数对玉米淀粉残渣油脂得率的影响

在提取温度40.℃、提取时间40 min、料液比 1∶2的条件下,考察不同提取次数对玉米淀粉残渣油脂得率的影响,结果如图3所示。

图3 提取次数对玉米淀粉残渣油脂得率的影响

由图3可知,提取次数对油脂得率的影响也很明显,提取3次之后,油脂得率已高达46.68%,此时油脂几乎已被全部提取,继续增加提取次数,油脂得率提升有限,却会产生较多的能耗。因此,确定亚临界流体提取玉米淀粉残渣油脂适宜的提取次数为3次。

综上所述,通过单因素实验,亚临界丁烷提取玉米淀粉残渣油脂的较佳工艺条件为提取温度40.℃、每次提取时间40 min、料液比1∶2、提取次数3次。在较佳工艺条件下,玉米淀粉残渣油脂得率为46.68%。

2.2 玉米淀粉残渣油脂的理化指标

2.2.1 玉米淀粉残渣油脂的酸值和过氧化值

玉米淀粉残渣油脂的酸值(KOH)和过氧化值分别为171.48 mg/g、1.34 g/100 g。从油脂理化指标可以看出提取的油脂品质较低,用一般油脂加工工艺加工成可供食用的油脂比较困难,因此将其加工成生物柴油成为该油脂的一种利用方式,也是对玉米残渣综合利用的一种途径。

2.2.2 玉米淀粉残渣油脂脂肪酸组成(见表2)

作为理想的生物柴油原料油,应该C20以下的直链脂肪酸占多数,主要是C16和C18的脂肪酸,亚麻酸小于12%,十八碳四烯酸小于1%[13]。由表2可知,玉米淀粉残渣油脂主要由豆蔻酸、棕榈酸、硬脂酸、油酸、亚油酸等脂肪酸组成,亚麻酸含量为0.6%,小于12%,且不含十八碳四烯酸。因此,玉米淀粉残渣油脂脂肪酸组成符合生物柴油原料油标准。

表2 玉米淀粉残渣油脂的脂肪酸组成及含量 %

2.3 玉米淀粉残渣油脂的预酯化反应影响因素分析

2.3.1 反应温度对预酯化反应的影响

反应温度对预酯化反应有较显著影响,一方面,反应速率会随着反应温度的升高而加快,另一方面,当反应温度升高,反应产生的水可以迅速汽化成蒸汽排出反应器外,有利于促进预酯化反应的正向进行。本实验选定甘油添加量为理论添加量200%(甘油理论添加量计算公式参考文献[14]),催化剂用量为油脂质量的3%,在真空条件下反应4 h,在不同反应温度下取样测定酸值,计算酯化率,考察反应温度对预酯化反应的影响,结果见图4。

图4 反应温度对酯化率的影响

由图4可知,随着反应温度的升高,酯化率逐渐提高,反应温度升高至190.℃时,酯化率已经达到99.14%,继续升温酯化率提升不明显,因此选定反应温度为190.℃。

2.3.2 甘油添加量对预酯化反应的影响

甘油越多则反应越快,但过多的甘油会造成浪费。本实验选定反应温度190.℃,催化剂用量为油脂质量的3%,在真空条件下反应4 h,在不同甘油添加量下取样测定酸值,计算酯化率,考察甘油添加量对预酯化反应的影响,结果见图5。

由图5可知,当甘油添加量达到175%时,酯化率已达到99.16%,继续增加甘油添加量,酯化率升高不明显,因此选定甘油适宜添加量为理论添加量的175%。

图5 甘油添加量对酯化率的影响

2.3.3 催化剂用量对预酯化反应的影响

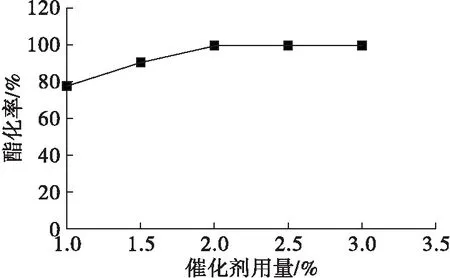

本实验选定反应温度190.℃,甘油添加量为理论添加量的175%,在真空条件下反应4 h,在不同催化剂用量下取样测定酸值,计算酯化率,考察催化剂用量对预酯化反应的影响,结果见图6。

图6 催化剂用量对酯化率的影响

由图6可知,加大催化剂的用量有利于促进反应的进行,当催化剂用量达到油脂质量的2%时,反应4 h后酯化率已经很高,再加大催化剂用量对预酯化反应的影响很小。因此,在该反应体系中催化剂的适宜用量为油脂质量的2%。

2.3.4 反应时间对预酯化反应的影响

本实验选定甘油添加量为理论添加量的175%,催化剂用量为油脂质量的2%,反应温度190.℃,在真空条件下反应5 h,每1 h取样测定酸值,计算酯化率,考察反应时间对预酯化反应的影响,结果见图7。

图7 反应时间对酯化率的影响

由图7可知,随着反应时间的延长,酯化率也相应增加,3 h之前酯化率增加明显,反应时间为3 h时酯化率已经达到99.15%,再继续延长反应时间,酯化率的变化不大,从能耗方面考虑,最佳反应时间应为3 h。

在单因素实验所得出的最优条件(反应温度190.℃、甘油添加量为理论添加量的175%、催化剂用量为油脂质量的2%、反应时间3 h)下进行预酯化反应,得到产物酸值(KOH)为1.48 mg/g。生物柴油原料油脂的酸值要求在4.0 mg/g以下[15],本实验得到的产物符合该要求,可进行下一步反应制备生物柴油。

2.4 玉米淀粉残渣油脂预酯化后醇解制备生物柴油

经过预酯化反应降低玉米淀粉残渣油脂的酸值后,再按1.2.4步骤醇解反应制备生物柴油,测定反应产物中的脂肪酸甲酯含量。计算出醇解反应的脂肪酸甲酯产率为95.21%,由此可见,高酸值的玉米淀粉残渣油脂经过预酯化反应后,能有效地转化为脂肪酸甲酯,经过进一步的处理,得到生物柴油纯品,按GB/T 20828—2007的指标要求和实验方法测试该成品,经测定该纯品参数与国标要求比较见表3。由表3可知,该生物柴油纯品的理化性能指标达到了国标的指标要求。

表3 生物柴油性能指标

3 结 论

本研究探索了对玉米淀粉制糖过程中产生的残渣利用方式。实验先用亚临界流体提取玉米淀粉残渣中的油脂,确定了亚临界提取较佳工艺条件为提取温度40.℃、每次提取时间40 min、料液比1∶2、提取次数3次。在较佳工艺条件下玉米淀粉残渣油脂得率为46.68%。提取出的油脂再经过预酯化后醇解制备生物柴油。通过单因素实验,确定预酯化的最佳条件:在真空条件下,反应温度190.℃,甘油添加量为理论添加量的175%,催化剂用量为油脂质量的2%,反应时间3 h。在最佳条件下产物酸值(KOH)降到1.48 mg/g。再进一步醇解反应制备生物柴油。

而经过脱脂的的玉米淀粉残渣既没有了油脂的哈喇味,也提高了稳定性,便于再次加工与利用,有望实现玉米淀粉残渣的资源化、环保化、高值化再利用。

[1] 赵久然,王荣焕,刘新香.我国玉米产业现状及生物育种发展趋势[J].生物产业技术,2016(3):45-52.

[2] 左莹,张萍,曹雪丹,等.玉米糖渣成分分析及酶解法提取蛋白的工艺优化[J].食品研究与开发,2015,36(2):93-97,101.

[3] 忻耀年,SONDERMANN B,EMERSLEBEN B.生物柴油的生产和应用[J].中国油脂,2001,26(5):72-77.

[4] 忻耀年,SONDERMANN B.现代生物柴油的生产工艺及产品质量[J].中国油脂,2003,28(11):62-64.

[5] 忻耀年.生物柴油的发展现状和应用前景[J].中国油脂,2005,30(3):49-53.

[6] MA F R,HANNA M A.Biodiesel production:a review[J].Bioresour Technol,1999,70(1):1-15.

[7] 张智亮,计建炳.生物柴油原料资源开发及深加工技术研究进展[J].化工进展,2014,33(11):2909-2915,2999.

[8] 冀星,王璇,张小豹,等.关于我国生物柴油产业发展问题的探讨[J].中国能源,2007,29(3):22-25.

[9] MANOP C,JUTHAGATE T.Statistical optimization for bio-diesel production from waste frying oil though two-step catalyzed process[J].Fuel Process Technol,2011,92(1):112-118.

[10] ADEEB H,MD Z A,MOHAMED E S M,et al.Sludge palm oil as a renewable raw material for biodiesel production by two-step processes[J].Bioresour Technol,2010,101(20):7804-7811.

[11] 李脉,杨继国,宁正祥,等.亚临界流体提取梅州金柚柚皮精油的研究[J].现代食品科技,2013,29(5):1068-1071.

[12] 李为民,许汉祥,高琦.棕榈油制备生物柴油研究[J].化工时刊,2006,20(12):20-22,36.

[13] 罗艳,刘梅.开发木本油料植物作为生物柴油原料的研究[J].中国生物工程杂志,2007,27(7):68-74.

[14] 刘朋,蒋剑春,陈水根,等.高酸值废弃油脂甘油酯化脱酸研究[J].应用化工,2016,45(7):1242-1245.

[15] 刘朋,蒋剑春,徐俊明,等.高酸值油脂制备生物柴油中循环酯化研究[J].中国油脂,2016,41(10):62-65.

Subcriticalfluidextractionofoilincornstarchresidueandpreparationofbiodiesel

DU Gaofa1,2,ZHANG Junhao1,2,ZHANG Denghui3,YANG Jiguo1,3,GUO Xindong2

(1.College of Food Science and Engineering,South China University of Technology,Guangzhou 510640,China;2.Guangzhou Quality Supervision and Testing Institute,Guangzhou 511447,China;3.South China Institute of Collaborative Innovation,Dongguan 523808,Guangdong,China)

TQ645;TE667

A

1003-7969(2017)09-0112-05

2017-01-06;

2017-05-22

“十二五”科技支撑计划子课题(2012BAD33B11)

杜高发(1986),男,在读硕士,研究方向为食品科学(E-mail)dugaofa@qq.com。

杨继国,副研究员,博士(E-mail)36381970@qq.com。