耐蚀钢筋研究现状及腐蚀评价方法分析

周贺贺,赵晋斌,蔡佳兴,刘 明,程学群

耐蚀钢筋研究现状及腐蚀评价方法分析

周贺贺1,赵晋斌1,蔡佳兴1,刘 明2,程学群2

(1.南京钢铁股份有限公司 研究院,南京211500;2.北京科技大学腐蚀与防护中心,北京100083)

在海洋环境中,钢筋锈蚀是导致混凝土失效的主要原因,提高钢筋耐蚀性是提高海洋环境中混凝土耐久性的根本。总结了近年来国内外耐蚀钢筋的种类及耐蚀钢筋的研究现状,并对混凝土中钢筋常用的物理检测方法和电化学检测方法进行了总结。评价了目前国内外常见的用于评价钢筋耐蚀性的方法的特点。

钢筋混凝土;耐蚀钢筋;电化学方法;物理检测;加速腐蚀方法

Abstract:Steel bar corrosion is the main cause of the failure of concrete in marine environment,and the improvement of corrosion resistance of steel bars is the best method to inprove the durability of concrete in marine environment.The recent status and existing problems of research on the corrosion resistant steel bars are reviewed in this paper.The physical testing methods and electrochemical testing methods of steel bars in concrete are summarized.The characteristics of rapid corrosion evaluation methods of reinforced steel bars existing at home and abroad are analyzed.

Key words:reinforced concrete;corrosion resistant steel bar;electrochemical method;physical testing;accelerated corrosion test

在通常情况下,钢筋是非常耐蚀的。这是因为在高碱性的混凝土中,钢筋表面会形成一层钝化膜,可以有效阻止钢筋发生腐蚀。然而,由于混凝土的碳化和氯离子的侵蚀会导致钢筋表面钝化膜的耐蚀性降低,从而导致混凝土结构过早失效破坏[1]。美国1998年因钢筋腐蚀的桥梁的修复费用为1 550亿美元[2];英国每年基础设施的修复费用为55亿英镑,这些基础设施的损害主要是由腐蚀造成的[3]。在日本,许多沿海桥梁都遭受了严重的腐蚀破坏。北京西直门立交桥由于使用化冰盐,造成钢筋腐蚀与混凝土冻融破坏,使用不到20 a已需重建[4]。西沙群岛某港码头投用仅仅7个月便因钢筋混凝土严重腐蚀失效而报废,由钢筋混凝土腐蚀造成的直接损失巨大且严重影响海防安全。

钢筋混凝土是一种可渗透的孔隙网格结构材料,其表面出现裂缝在所难免,在氯离子富集的环境中,氯离子侵入混凝土是必然结果[5]。使用耐腐钢筋是防止钢筋混凝土结构因钢筋腐蚀而过早破坏的最后一道屏障。发达国家已采用耐蚀钢筋来建造所处腐蚀环境异常恶劣、设计使用年限长的桥梁,效果显著[6]。而在我国,使用耐蚀钢筋的混凝土结构还很少,耐蚀钢筋的研究和生产应用与国外有很大差距。

本工作总结了耐蚀钢筋的种类以及混凝土中钢筋锈蚀的检测方法。同时对国内外钢筋耐蚀性评价方法进行了归纳分析。对我国目前耐蚀钢筋的开发具有一定的指导意义。

1 耐蚀钢筋的种类

提高混凝土中钢筋耐蚀性的途径主要有两种:一是在碳钢钢筋表面涂覆有机或者无机涂层;二是通过合金化或不同的加工制造工艺获得耐蚀性优异的钢筋材料。本身具有较高耐蚀性的钢筋有不锈钢钢筋和低合金耐蚀钢筋。不锈钢钢筋在国内外都有应用,欧美、日本等发达国家是生产和使用不锈钢钢筋的主体,而国内,不锈钢钢筋的生产和应用则相对较少。

迄今为止,开发研制的耐腐蚀钢筋主要有:环氧涂层钢筋、不锈钢钢筋、不锈钢包覆钢筋、热浸锌涂层钢筋、MMFX钢筋和复合涂层钢筋[3]。

1.1 环氧涂层钢筋

20世纪70年代美国联邦公路管理局和美国国家标准局为了防止除冰盐对钢筋产生腐蚀,开发研制了一种钢筋防腐蚀涂层,即静电喷涂环氧粉末涂层[7]。

1973年,环氧涂层钢筋首次应用于美国宾夕法尼亚州的一座公路桥面板,至1976年专用环氧粉末涂料问世,环氧涂层钢筋在美国公路桥面上已经推广应用达百余座。自1982年起,美国联邦公路管理局就采用环氧涂层钢筋作为顶层钢筋防止桥面板钢筋发生腐蚀,使用环氧涂层钢筋可延长公路结构的使用寿命。1988年,美国50个州的公路部门中,有46个州明文规定:即使是采用低水灰比(小于0.45)和厚75~100 mm的混凝土保护层,若桥面板在冷天需撒除冰盐,也应采用环氧涂层钢筋。1990年美国环氧涂层钢筋的消耗量已达到250 000 t。

在我国,环氧涂层钢筋的使用自20世纪90年代才起步,但是发展较快,目前制定的标准有中华人民共和国建筑工业行业标准环氧树脂涂层钢筋JG 3042-1997-2009-7-8。另外,中科院金属所自行研制了比普通环氧涂层附着力更好的高性能环氧涂层钢筋,混凝土的耐久性可以提升至100 a以上,并制定了《混凝土用高性能环氧涂层钢筋技术规范》的相关标准。

1.2 不锈钢钢筋

目前,马氏体不锈钢和沉淀硬化型不锈钢未被用作耐腐蚀钢筋,铁素体不锈钢较少用作耐腐蚀钢筋,较多采用奥氏体型不锈钢作为耐腐蚀钢筋,双相钢已逐渐用作耐腐蚀钢筋,特别是在高氯化物和高湿度环境中[8]。近年来,芬兰奥托昆普工厂生产了一种新型双相不锈钢2101,其Cr含量很高,为21.5%(质量分数,下同),Ni和Mo含量都很低,为1.5%和0.3%,低Ni低Mo对降低钢筋造价起了很大的作用。

1.3 不锈钢包覆钢筋

不锈钢钢筋具有优异的耐蚀性,但是造价非常高。为了使钢筋既具有不锈钢的高耐蚀性又价格低廉,国外研制开发了不锈钢包覆钢筋,即在碳钢钢芯外包裹一层不锈钢[9]。

目前,不锈钢包覆钢筋有两种加工工艺:一是将不锈钢条焊接成管状,然后在压力作用下将碳钢颗粒填充在不锈钢管子中形成碳钢芯,形成两端有皱褶的人造棒材,最后将其加工轧制成钢筋;二是在碳钢铸件上喷涂一层不锈钢合金包覆层,然后将其加热轧制成钢筋。

不锈钢包覆钢筋的优点主要有:①表面具有一层耐蚀层;②比不锈钢钢筋便宜;③性能良好且寿命预期值高。其缺点主要有:①与碳钢相比,成本较高;②包覆层不均匀;③包覆层与碳钢芯之间脱开;④包覆层处存在的缺陷会导致应力集中;⑤若端头处理不好,将会使基底发生腐蚀;⑥钢筋的屈服强度小于需要的屈服强度;⑦目前还不能生产小直径钢筋;⑧生产厂家较少。

1.4 MMFX钢筋

20世纪90年代末期,GARETH博士发明的一种含9%(质量分数,下同)Cr的低碳钢筋MMFX钢筋,它具有独特的微观结构,是一项专利产品[10]。通过不断优化MMFX钢筋的组分和结构,其力学性能和耐蚀性能得到提升,现在已形成MMFX-2系列低合金耐蚀钢筋(目前MMFX钢筋一般指MMFX-2钢筋)。据报道,MMFX耐蚀钢筋的金相组织含板条马氏体和板条马氏体之间的片状奥氏体,不含渗碳体[11]。由于耐蚀钢筋几乎不含作为阴极相存在的渗碳体,其腐蚀微原电池形成大幅减少,使钢筋难以发生宏观均匀腐蚀,因而其耐蚀性几倍优于普通低碳钢筋。此外,耐蚀钢筋在强度与韧性方面也优于普通低碳钢筋。由于MMFX是一项新技术,还没有长期试验的性能资料,预计使用MMFX钢筋的钢筋混凝土使用寿命为55~100 a以上。

1.5 热浸锌钢筋

热浸锌钢筋是将已经除锈的碳钢钢筋热浸于盛有熔融锌(约450℃)的槽中,使钢和锌发生冶金反应,钢筋表面产生一层由锌-铁合金和纯锌构成的多层次冶金结合的覆盖层[12]。

热浸锌具有将钢筋与腐蚀介质隔离使其免遭腐蚀,以及为碳钢芯提供阴极保护的双重功能。

1.6 复合涂层钢筋

复合涂层钢筋是在钢筋表面实施了多种涂层。Zn/EC钢筋就是在碳钢钢筋表面电弧喷涂锌后再涂覆环氧涂层制得的一种复合涂层钢筋[13]。如果环氧涂层在施工过程中遭到破坏,锌涂层会为钢筋提供阴极保护作用。

1.7 低合金耐蚀钢筋

不锈钢价格较贵,低合金耐蚀钢筋适合当今环保节能大趋势的发展方向,目前对低合金耐蚀钢筋的研究还在不断深入,国内外厂家生产较少。美国和加拿大等国家先后研究出耐蚀钢筋及抗腐蚀的混凝土结构材料。我国有关耐蚀低合金钢筋的研究尚处于起步阶段,对于高强耐蚀的低合金钢筋的研究还鲜有报道。

1933年,美国成功研究了耐候钢(Corten钢),并投人市场。自1936年开始研制耐海水腐蚀钢,到1951年研制成功了Mariner钢,并于1964年投人市场[14]。Corten钢和Mariner钢分别是世界上第一种低合金耐大气腐蚀钢和第一种低合金耐海水腐蚀钢。之后,世界各国根据自己国情、需要,相继开发了各种系列,各种使用范围和用途的耐大气和海水腐蚀钢,并投人了市场。2005年,David Trejo等开发了低合金钢ASTM A706钢筋,这种钢筋的主要成分为:wC0.23%,wMn0.93%,wNi0.18%,wCr0.18%和wCu0.41%。

我国对耐海水腐蚀钢种的研究始于1965年,但是目前投入市场的数量并不多,耐海水腐蚀的经典钢种10MnPNbRE于1969年纳入了冶金部的标准,耐大气腐蚀钢09MnCuPTi也是鉴定转产的钢种。但开发的大批耐蚀钢种应用少,产量也少,尚未推广普及。

目前,已经建立了实验室评价体系来研究碳钢钢筋的耐蚀性,添加剂对混凝土中钢筋腐蚀的影响也有大量的报道。通过添加Cu、Cr、Mo、Ni等合金元素可以在一定程度上提高钢筋的耐蚀性[15]。王钧等[16]提出0.40% ~0.70%Cr和 0.30% ~0.50%Ni组合的耐腐蚀钢筋性能较好。在氯离子侵蚀的情况下,Cr元素对提高钢筋耐蚀性的作用大于Ni和V,而Mo元素的作用不大。2010年,在优化基本元素配比的基础上,郭湛等加入了稀土元素,对20MnSiNbRe和20MnSiVNRe耐蚀钢筋进行了研究,结果表明,添加稀土元素可以在一定程度上提高钢筋的耐蚀性[17]。刘明等[18]在 HRB400碳钢钢筋中加入1.5%、3%、5%Cr元素后,钢筋在混凝土模拟液中的临界氯离子浓度明显增大,Cr合金化的钢筋具有较低的均匀腐蚀速率。但是对于低合金钢筋的生产及应用还鲜有报道。

目前广西盛隆冶金有限公司、钢铁研究总院、防城港市质量技术监督局已经制定相关的标准DB 45/T890-2012《钢筋混凝土用耐腐蚀含镍铬带肋钢筋技术规程》,推广其混凝土用耐腐蚀含镍铬钢筋,此种钢筋中主要含有微量的铬和镍元素,这些元素在一定程度上会提高钢筋的耐蚀性。

2 钢筋的腐蚀评价方法

2.1 现场检测

为了快速检测混凝土中钢筋的腐蚀行为,不使结构物产生过大的损伤,人们在工程实践中逐渐研究开发出无损检测方法,该方法又分为物理检测和电化学检测两大类,前者包括电阻棒法、涡流与磁通减量(涡流探测)法、声发射探测法、射线法、红外热像法等,后者则包括自然电位法[19]、线性极化法[20](或极化电阻法)、电化学阻抗谱法[21]、恒电位法、混凝土电阻法[22]、电流阶跃法等。

2.2 实验室检测

由于钢筋在混凝土环境中腐蚀的特殊性,若采用现场试验来评价钢筋的耐久性耗时久,且工作量大。为了快速评价钢筋在混凝土环境中的耐蚀性,目前发展了一些实验室加速评价方法,既能缩短试验周期,又能比较准确地反映钢筋的耐蚀性,评估其使用年限。加速腐蚀一般需要具有良好的相关性,相关性主要是指自然环境暴露试验与室内模拟加速试验之间的关系[23],既在某个室内条件下加速试验多少小时,相当于某个环境暴露试验多少年。相关性有一个显著特点,即不确定性。不同的方法、装置有不同的相关性,相同方法不同材料也有不同的相关性。能否真实再现试样在实际环境条件下的腐蚀失效规律,看似简单,但实际上非常困难。尽管如此,各工业发达国家都致力于相关性研究,目前相关性的研究是环境试验领域研究热点之一,随着试验条件、试验装置的不断提升,相关性技术也取得了一些突破和发展。

迄今为止,开发的实验室加速试验方法主要有:快速宏电池试验、动电位扫描试验、恒电位极化试验、盐雾腐蚀试验、干湿循环暴露试验、ASTM G109试验等。

2.2.1快速宏电池试验

快速宏电池加速腐蚀试验是MARTINEZ等在1990年发明的[24],试验装置见图1。由阳极和阴极组成,阴极由2根钢筋和混凝土模拟液组成,1 L的孔隙液由974.8 g蒸馏水,18.81 g KOH,17.87 g NaOH组成;混凝土阳极由1根钢筋和含15%(质量分数,下同)NaCl的混凝土空隙液组成。每5周更换一次溶液。测试温度约为20~24℃,测试时间为15周。

图1 快速宏电池测试示意图[24]Fig.1 Schematic diagram of rapid macro cell test

在阳极,容器中含氯化钠的模拟混凝土孔隙液的高度为75 mm,钢筋放置在容器底部正中心,钢筋顶部穿过塑料盖,塑料盖位于液面以上。铜导线一端连接到钢筋试样上,一端接在接线盒的黑色接线柱上。另一个容器用不含氯化钠的钢筋模拟液填充,液面高度75 mm,两段钢筋放在容器中作为阴极,用塑料盖固定两根钢筋,用两根导线各自接在两根钢筋的端部,两导线连接在第三条导线上,第三条导线的另一端接在接线盒的红色接线柱上面。阴极区通入经空气洗涤器处理后的空气,以排出溶解在混凝土模拟液中的CO2,用盐桥连接阴极区和阳极区。

电压降测量的端点接在接线盒的黑色接线柱和红色接线柱的两端,即10Ω电阻的两端。电压表负极接在黑色接线柱,正极接在红色接线柱。在电压降被测量以后,断开接线盒的阳极。断开2 h后,用饱和甘汞电极(SCE)测阳极和阴极的腐蚀电位,饱和甘汞电极接在电压表正极接线柱上,阳极钢筋或阴极钢筋接在电压表负极接线柱上,测试开始后,第一个星期,每隔一天记录一次读数,此后,每隔一周记录一次读数。

应用以下公式将电压降转换成腐蚀速率(μm/a):

式中:Jc为自腐蚀电流密度(μA/cm2);V为10Ω电阻上的电压降(mV);R为电阻(Ω);A为阳极钢筋裸露的面积(cm2)。

该方法最早用于研究不同除冰盐对砂浆中钢筋腐蚀的影响;之后被用于评价不同种类钢筋的耐蚀性能以及各种防腐系统的防腐蚀效果。美国材料测试协会也采用该方法评价不锈钢钢筋的耐蚀性。该方法成本低,耗时短,但是试验过程较为复杂,可很好地评价无涂层钢筋、水灰比对钢筋腐蚀行为的影响,也可用于评价化学添加剂对钢筋腐蚀行为的影响。但是不推荐用于对钢筋涂层腐蚀性能的评价,对钢筋涂层破损的评价也仅限于环氧涂层。

2.2.2极限点蚀电位测定

点蚀电位一般定义为阳极极化曲线电流密度出现突变点时的电位值,是表征金属材料点蚀敏感性的重要电化学参数。通过点蚀电位的测量可以评定材料的耐点蚀能力,在添加不同浓度的氯离子后,点蚀电位突然下降的氯离子浓度通常被认为临界氯离子浓度[25]。

该方法可以用于快速评价钢筋耐氯离子点蚀的能力,成本也较低,但是临界氯离子浓度影响因素众多,要想获得准确的临界氯离子浓度还比较困难。

2.2.3恒电位极化试验

恒电位极化是将试样持续浸泡在试验介质中,对其进行恒电位阳极极化,根据测量的电流计算试样的电流密度。规定当电流密度达到某一数值时,即表示开始腐蚀,此时氯化物的总量即为氯化物的极限浓度[26]。

一些研究者采用饱和氢氧化钙混凝土模拟液,极化电位为-200,0,200 mV(vs.SCE,下同),每隔24 h添加一次NaCl。氯化物添加采用逐步添加和氯离子浓度不变两种方法,规定试样的电流密度达到1~2μA/cm2时的氯化物浓度即为氯化物极限浓度。然而JOHN等认为,实验室测定氯化物极限浓度最好的方法是氯化物浓度不变的恒电位试验,极化电位为+100 m V或+200 V[3]。

该方法是以混凝土模拟液来模拟混凝土环境,实际上混凝土材料是多孔的,饱和氢氧化钙模拟液的成分和实际混凝土的环境还是有差异的。在一定程度上该方法可以快速评价钢筋的耐蚀性差异。

2.2.4盐雾加速腐蚀试验

盐雾加速腐蚀试验是将钢筋暴露在人造盐雾气氛中进行加速腐蚀试验,通过对钢筋腐蚀后的样品进行失重和形貌分析,评价钢筋的耐腐蚀性能。目前国内外的标准主要有GB/T10125-1997 GB/T 10125-1997《人造气氛腐蚀试验盐雾试验》,ASTM B117-2009“Standard Practice for Operating Salt Spray(Fog)Apparatus”和国际化组织标准ISO 9227-2006“Corrosion tests in arificial atmosphere-Salt spray tests”。盐雾腐蚀试验的环境与混凝土环境差异较大,而且条件非常苛刻,一般只用于不同钢筋腐蚀性能之间的比较。

2.2.5干湿循环暴露试验

WILLIAM等采用干湿循环暴露试验来研究MMFX-II钢筋、不锈钢钢筋和316钢筋包覆钢筋的耐蚀性[3]。将裸露的钢筋在模拟液中浸泡1.75 h后,在空气中干燥4.25 h,循环84 d。在第一个28 d向试验溶液中添加3.0%的NaCl,在第2个28 d向试验溶液中添加9%的NaCl,在第3个28 d向试验溶液中添加15%的NaCl。试样在浸泡期间,定期测定极化电阻。侯保荣[27]也采用类似的方法测量了碳钢钢筋在饱和Ca(OH)2溶液中的临界氯离子浓度。

冶金部于2014年发布了YB/T 4367-2014《钢筋在氯离子环境中腐蚀试验方法》和YB/T 4368-2014《钢筋在工业大气环境中腐蚀试验方法》。这些标准都是采用周浸干湿交替腐蚀试验获得耐蚀钢筋和普通钢筋的平均腐蚀速率,然后通过相对腐蚀速率的对比来确定钢筋耐蚀性的差异。需要指出,上述标准中的试验方法在一定程度上可以评价钢筋的耐蚀性差异,但是周浸腐蚀试验方法通常用于评价金属材料的耐大气腐蚀性能,如果用于评价混凝土中钢筋的腐蚀也许不能反映真实的腐蚀过程。另外,混凝土中钢筋处于强碱性环境,和上述标准中的中性(模拟氯离子环境)和酸性(模拟工业大气环境)环境是有很大差异的。

2.2.6钢筋在混凝土中的氯离子试验方法

美国材料测试协会标准ASTM G109最初是用来研究化学添加剂对钢筋腐蚀性能影响的试验标准,近20 a来被用广泛应用于耐腐蚀钢筋性能的评价[28]。尽管试验的周期需要1~2 a,但是由于腐蚀环境相当恶劣,可以模拟桥梁暴露30~40 a。我国近期发布的YBT 4369-2014《钢筋在混凝土中耐氯离子腐蚀性能测试方法》也采用ASTM G109中的试验方法来评价钢筋在混凝土中耐氯离子腐蚀的性能。

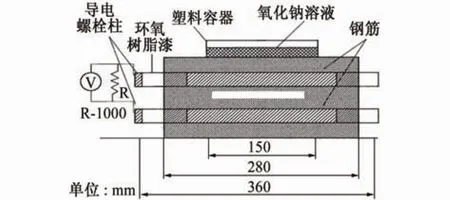

图2和图3是ASTM G109试验采用的试件示意图。混凝土试件尺寸为280 mm×150 mm×115 mm。试件中有3根钢筋,顶层一根作为阳极,底层2根钢筋作为阴极。钢筋直径为10~16 mm,长度为360 mm。钢筋两端密封,裸露长度为200 mm。试件的侧面用环氧树脂密封。试件顶面为一个储水槽,尺寸为150 mm×75 mm×75 mm。储水槽中加入3%NaCl溶液。在顶层和底层的钢筋之间连接一个100Ω的电阻,测量电阻上的电压降,然后计算钢筋的电流密度。

图2 ASTM G109试验试件示意图[28]Fig.2 Schematic diagram of ASTM G109 test specimen

图3 混凝土试件俯视图[28]Fig.3 Top view of concrete specimen

该方法具有广泛的适用性,可以用于评价无涂层钢筋腐蚀性能、水灰比的影响、化学添加剂的影响、钢筋涂层种类、钢筋涂层破损的影响。但是该方法成本较高,耗时也较长。

2.2.7室外现场挂样

室内评价可以相对快速和低成本地评价钢筋耐蚀性差异,在实海投样可以真实地模拟钢筋混凝土现场服役的情况,在选定的海洋暴露试验场投样,每个试验场按照每种钢筋投样(分别布置于海水全浸区、海洋浪溅区、海洋大气区);在每个设定的暴露时间点分别取试件运回实验室进行强度等检测试验。同时也可检验经水环境腐蚀后经X龄期的钢筋混凝土试件中钢筋的自腐蚀电位和腐蚀速率,以评定混凝土中钢筋的锈蚀程度。

3 结论与展望

目前,我国耐蚀钢筋的研究仍处于试验探索阶段,关于耐蚀钢筋耐蚀性评估及其混凝土结构寿命预测等研究领域,许多问题尚需进行深人细致的研究。低合金耐蚀钢筋是否可保证混凝土结构百年服役寿命,仍缺乏严格论证的可行性分析,但已开展的试验探索研究已展示了其广阔优越性。改变钢筋基体成分,开发钢筋替代材料,从根本上解决钢筋锈蚀问题,已成为今后混凝土结构耐久性提升技术的发展趋势。

钢筋腐蚀试验的方法有很多种,选择时要考虑几方面的因素:试验方法的适用范围,试验所需要的时间,试验的成本以及试验的复杂性等,从而有效快速地评价钢筋的耐蚀性差异。

[1] MAHDI V,MOHAMMAD S,POURIA G.Comparative studies of experimental and numerical techniques in measurement of corrosion rate and time-to-corrosion-initiation of rebar in concrete in marine environments[J].Cement and Concrete Composites,2014,48:98-107.

[2] 任晓云,李建三,管松,等.桥梁的腐蚀与防护[J].合肥工业大学学报(自然科学版),2002,25(z1):957-961.

[3] 葛燕,朱锡昶,李岩.桥梁钢筋混凝土结构防腐蚀[M].北京:化学工业出版社,2011.

[4] 洪乃丰.防冰盐腐蚀与钢筋混凝土的耐久性[J].建筑技术,2000,31(2):102-104.

[5] 左国望.氯离子侵蚀环境下混凝土裂缝与钢筋锈蚀关系研究[D].武汉:湖北工业大学,2015.

[6] 程学群,刘明,金柱,等.严酷海洋环境耐蚀钢筋的腐蚀规律及混凝土耐久性预测[C]//2014海洋材料腐蚀与防护大会.[出版地不详]:[出版者不详],2014.

[7] MOETAZ M E,ALI A J.Durability assessment of epoxy modified concrete[J].Construction and Building Materials,2010,24(8):1523-1528.

[8] 张国学,吴苗苗.不锈钢钢筋混凝土的应用及发展[J].佛山科学技术学院学报(自然科学版),2006,24(2):10-13.

[9] 许贤敏.国外不锈钢筋的研究动态[J].山东建材,2000(5):29-32.

[10] RICARDO R,DE R.New developments in steel protection from corrosion[J].Massachusetts institute of technology,2001.

[11] AKHOONDAN M,SAGÜÉS A A.Cathodic behavior of 9%Cr steel reinforcement in concrete[J].Corrosion,2011:11010-1.

[12] 张彦文.合金化镀锌板镀层抗粉化性能及相关工艺研究[D].武汉:武汉理工大学,2012.

[13] 陈贞萍.钢筋表面锌铝镀层及其与环氧树脂粘附性研究[D].广州:华南理工大学,2014.

[14] 顾宝珊,汪兵,纪晓春,等.JT245经济型耐候钢锈层的电化学研究[J].钢铁研究学报,2005,17(5):62-65.

[15] 张学元,杜元龙,史志明.钢筋混凝土腐蚀与防护的技术发展动态[J].腐蚀与护,1999,20(1):9-12.

[16] 王钧.耐腐蚀钢筋的成分优化及耐蚀机理的研究[D].济南:山东大学,2004.

[17] 郭湛,完卫国,孙维,等.含稀土高强度耐腐蚀钢筋的研究[J].钢铁,2010,45(12):53-58.

[18] LIU M,CHENG X,LI X,et al.Corrosion behavior of Cr modified HRB400 steel rebar in simulated concrete pore solution[J].Construction&Building Materials,2015,93:884-890.

[19] ASTM C876-91(Reproved 1999). Standard test method for half-cell potentials of uncoated reinforcing steel in concrete[S].

[20] GLASS G K,PAGE C L,SHORT N R.Factors affecting the corrosion rate of steel in carbonated mortars[J].Corrosion Science,1991,32(12):1283-1294.

[21] 许晨,李志远,金伟良.混凝土中钢筋锈蚀的电化学阻抗谱特征研究[J].腐蚀科学与防护技术,2011,23(5):393-398.

[22] ROB B P.Test methods for on site measurement of resistivity of concrete-a RILEM TC-154 technical recommendation[J].Construction and Building Materials,200(15):125-131.

[23] 文邦伟,张伦武,李继红,等.装甲钢自然环境试验与人工加速试验的相关性[J].装备环境工程,2006,3(3):97-101.

[24] DARWIN D,OREILLY M E,BROWNING J A,et al.Multiple corrosion protection systems for reinforced concrete bridge components:laboratory and field tests[C]//2010 Concrete Bridge Conference:A-chieving Safe,Smart&Sustainable Bridges.[S.l.]:[s.n.],2010.

[25] 巴恒静,张猛.混凝土中钢筋锈蚀的氯离子临界浓度的研究[C]//第八届全国混凝土耐久性学术交流会.[出版地不详]:[出版者不详],2012.[26] 翟之阳.混凝土中临界氯离子浓度的试验研究[D].上海:上海交通大学,2008.

[27] 侯保荣.海洋钢筋混凝土腐蚀与修复补强技术[M].北京:科学出版社,2012.

[28] JALILI M M,MORADIAN S,HOSSEINPOUR D.The use of inorganic conversion coatings to enhance the corrosion resistance of reinforcement and the bond strength at the rebar/concrete[J].Construction&Building Materials,2009,23(1):233-238.

Recent Status of Research on Corrosion Resistant Steel Bars and Analysis on Existing Corrosion Evaluation Methods

ZHOU Hehe1,ZHAO Jinbin1,CAI Jiaxing1,LIU Ming2,CHENG Xuequn2

(1.Research Institute,Nan Jing Iron&Steel Co.,LTD.,Nanjing 211500,China;2.Corrosion and Protection Center,University of Science and Technology Beijing,Beijing 100083,China)

TG172

A

1005-748X(2017)09-0665-06

10.11973/fsyfh-201709002

2016-01-05

国家重点基础研究发展计划(2014CB643300)

赵晋斌(1980-),本科,从事低合金耐蚀钢的研发工作,15011217823,zhaojinbin@njsteel.com.cn