Φ38.1 mm连续油管穿孔失效分析

李鸿斌,毕宗岳,鲜林云, 余 晗,张晓峰,汪海涛

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

Φ38.1 mm连续油管穿孔失效分析

李鸿斌1,2,毕宗岳1,2,鲜林云1,2, 余 晗1,2,张晓峰1,2,汪海涛1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为预防和减少连续油管使用中穿孔失效事故发生,提高其使用寿命和效率,通过理化性能检验、扫描电镜以及模拟试验等方法,对Φ38.1 mm×3.4 mm规格80钢级连续油管穿孔样管进行了综合分析。结果表明:超声和磁粉检测未发现穿孔附近管体存在缺陷;样管化学成分、金相及硬度分析,未发现异常;穿孔原因为油管在井内受到含砂流体冲蚀磨损,导致管体穿孔失效。

连续油管;冲蚀磨损;穿孔;失效

Abstract:In order to prevent and reduce the perforation failure occurrence during coiled tubing usage,improve its service life and efficiency,through physical and chemical properties testing,SEM,simulation test and other methods,the perforation sample of 80 steel grade coiled tubing with specification of Φ38.1 mm×3.4 mm was analyzed.The results showed that no defects were found near the perforation through ultrasonic and magnetic particle detection;no abnormality was found on specimen pipe by analysis on chemical composition,metallographic structure and hardness analysis;the perforation reason was that the tubing was eroded by the sand-containing fluid in the well,resulting in perforation failure of the pipe body.

Key words:coiled tubing;erosion wear;perforation;failure

1 概 述

连续油管(coiled tubing,简称CT)是相对于常规螺纹连接油管而言的,又称为连续管、挠性油管、蛇形管或盘管,可缠绕在大直径卷筒上。它是由若干段钢带连接在一起,经成型、焊接而成的无接头管材。连续油管及其作业装置被誉为“万能作业机”[1-3],连续油管作业技术广泛应用于油田修井、钻井、完井、测井、增产、采油、采气等领域,贯穿了油气开采的全过程[4-5]。由于连续油管的服役环境恶劣,受力情况苛刻,产生了复杂、多样的连续油管失效问题[6-9]。

本研究以Φ38.1 mm×3.4 mm规格80钢级连续油管穿孔失效样品为对象,通过检测分析及模拟连续油管冲蚀磨损穿孔试验,分析了该盘连续油管穿孔失效的原因。分析结果对预防和减少连续油管使用中类似失效事故的发生,提高连续油管使用寿命和效率具有积极的作用。

Φ38.1 mm×3.4 mm规格80钢级连续油管在某作业区水平井中,完成洗井作业后进行注氮举升作业,注氮工作压力约32.4 MPa,注氮速度170 L/min,注氮量7 m3。注氮过程中,操作人员发现失压现象,随即停止作业,起出连续油管。经检查发现距管端约1 600 m位置发生油管穿孔。该盘连续油管累计作业20次,主要作业类型为洗井及注氮举升。

2 穿孔失效分析

2.1 宏观分析

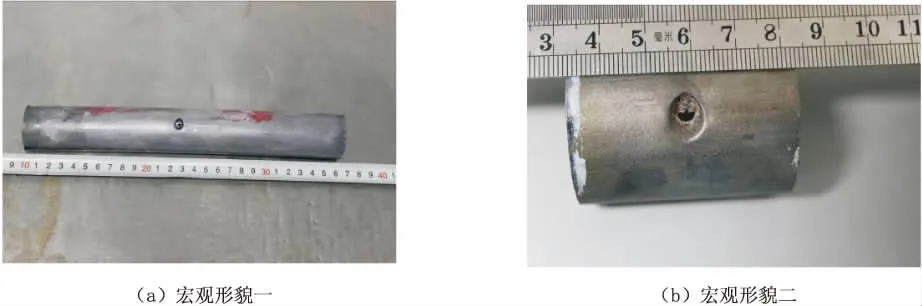

样管外表面宏观形貌如图1所示,样管总长度约260 mm,样管中部有一个穿孔,穿孔部位为管体母材,尺寸约为9 mm(纵向)×11 mm(横向),穿孔沿管体外壁向内壁壁厚逐渐减薄,形成一定坡度,在底部形成穿透。样管外壁及穿孔部位未发现明显腐蚀痕迹。

样管内表面宏观形貌如图2所示,样管内壁腐蚀轻微,腐蚀产物致密、无疏松脱落现象;内壁孔洞尺寸约为4.5 mm(纵向)×3 mm(横向),孔洞边沿呈现由外壁向内壁的“毛边”。综合样管穿孔位置内、外表面宏观形貌可以判断,该孔洞是由外壁向内壁发生壁厚减薄最终导致穿孔失效。

图1 样管外表面宏观形貌

图2 样管内表面宏观形貌

2.2 无损检测分析

2.2.1 超声波探伤

为评价样管穿孔周围母材是否存在质量缺陷,对样管进行超声波探伤分析,检测参数见表1。采用底波法校验超声波设备的灵敏度,使用直探头以3.0 m/min的速度在样管穿孔周围母材进行手动探伤,超声波形无异常,表明穿孔样管周围母材无分层缺陷,母材质量合格。

表1 超声波探伤参数

2.2.2 磁粉检测

对样管进行磁粉检测,检测参数见表2。采用A1型30/100标准试片校验设备灵敏度,使用磁粉探伤仪分别对样管横向和纵向进行磁化,磁化时间为2 s。随后向磁化区域缓慢倒入预先调好的磁悬液,母材上未发现磁痕,说明母材无裂纹缺陷,母材质量合格。

表2 磁粉检测参数

2.3 常规检测分析

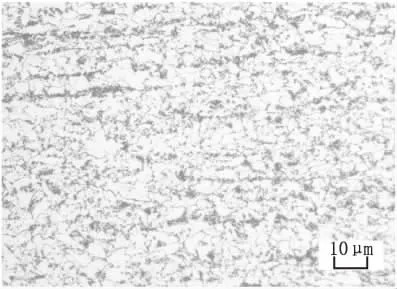

靠近穿孔位置化学成分分析结果表明,其化学成分符合API SPEC 5ST标准要求。靠近穿孔位置金相分析结果表明,母材金相组织为铁素体+珠光体,未发现异常组织(如图3所示);母材晶粒度为13级,符合API SPEC 5ST标准要求晶粒度8级或8级以上。焊缝、母材及热影响区的硬度为225~243HV,符合API SPEC 5ST标准要求硬度≤22HRC(22 HRC根据标准 ASTM E140—07换算为248 HV)。

图3 样管母材金相组织照片

2.4 扫描电镜分析

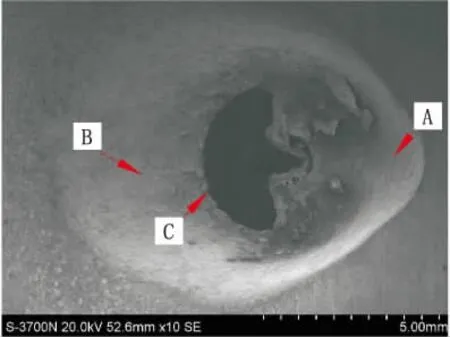

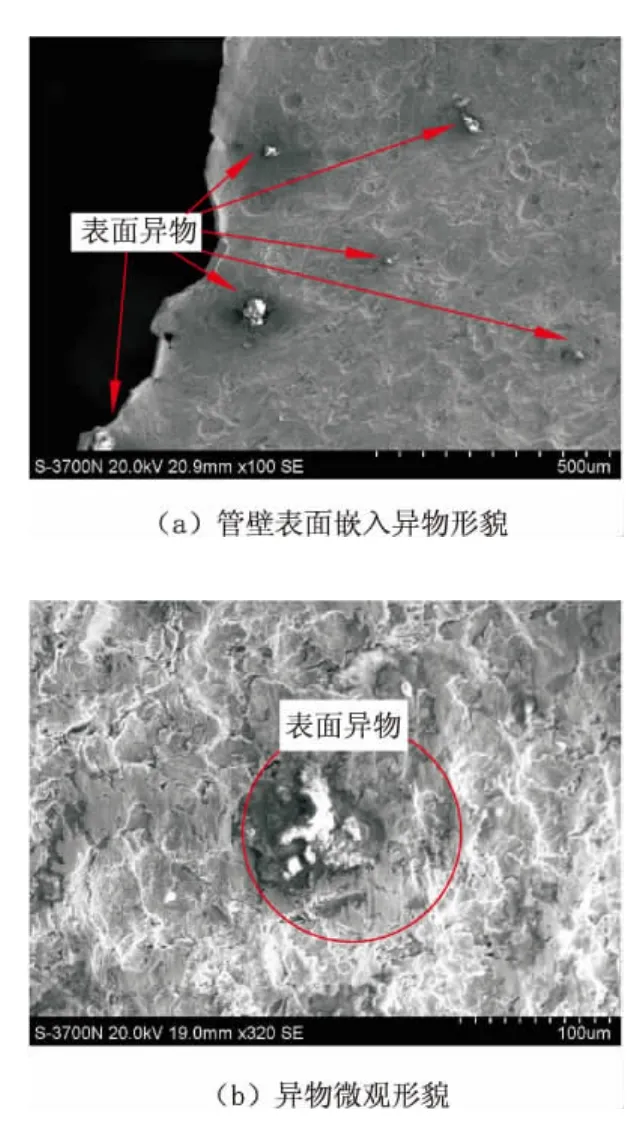

在扫描电镜上进行孔洞形貌分析,图4为低倍下外壁孔洞形貌,由图4可以看出,孔洞整体形貌近似于圆形状,孔洞外轮廓均匀、光滑,形成一定坡度,在底部形成穿孔。图5~图7为高倍下孔洞周围不同位置典型微观形貌 (如图4中A、B、C所示)。图5显示在A位置管壁表面微观形貌呈现大量冲击凹坑;图6显示在B位置管壁表面微观形貌呈现切削沟槽;图7显示在C位置管壁表面存在异物嵌入。对图7(b)中异物进行能谱分析,结果如图8所示,结果表明:异物主要含有Si、Al、Ti、O等元素,该异物与油田常用石英砂或陶粒所含元素相类似。

图4 外壁孔洞低倍下SEM照片

图5 管壁表面A位置SEM照片

图6 管壁表面B位置SEM照片

图7 C位置管壁表面嵌入异物形貌

2.5 模拟试验

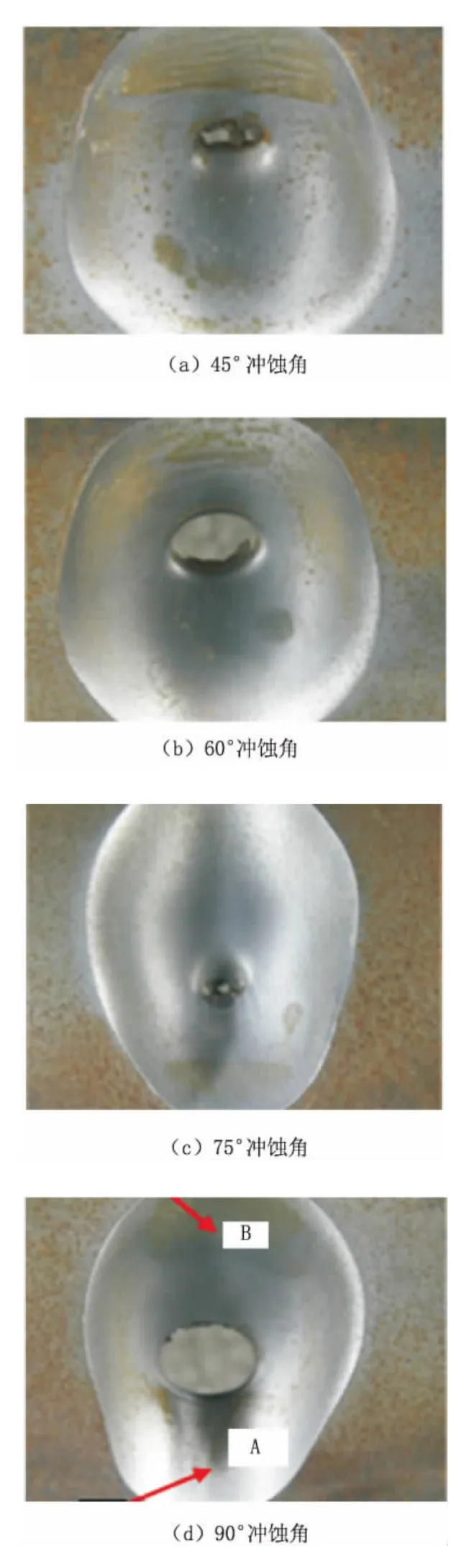

为进一步明确连续油管穿孔失效原因,对同规格连续管进行不同角度冲蚀磨损模拟穿孔试验[10-16]。试验在某高校自制的喷射型冲蚀磨损试验机上进行,流体冲蚀介质采用清水加陶粒砂(砂粒质量浓度15%),冲蚀速度约20~25 m/s,试样的冲蚀角分别为 45°、 60°、 75°、 90°, 试验装置如图9所示。

不同入射角度冲蚀穿孔后试样宏观形貌如图10所示。对比图4和图10可以看出,90°冲蚀穿孔试样宏观形貌与样管穿孔位置形貌接近。90°冲蚀穿孔试样表面典型SEM照片如图11所示。由图11可以看出,A位置冲蚀表面微观形貌呈现大量冲击凹坑;B位置冲蚀表面微观形貌呈现切削沟槽。

图8 管壁表面异物能谱分析

图9 冲蚀磨损试验装置

图10 不同冲蚀攻角冲蚀穿孔后试样形貌

图11 图10中90°冲蚀角不同位置冲蚀表面SEM照片

2.6 综合分析

从样管穿孔位置宏观形貌可以判断,该失效是由外壁向内壁发生壁厚减薄最终导致的穿孔失效;从样管穿孔位置微观形貌可以判断,管壁表面微观形貌呈现大量冲击凹坑及切削沟槽;且管壁表面存在嵌入异物,其主要含有Si、Al、Ti、O等元素,该异物与油田常用石英砂或陶粒所含元素相类似。

通过不同入射角度冲蚀穿孔模拟试验,90°冲蚀穿孔试样宏观形貌与样管穿孔宏观形貌接近;该试样冲蚀表面微观形貌与样管穿孔微观形貌接近。

综合上述分析,可以推断该盘连续油管穿孔失效的原因是由于连续油管在井内受到接近90°冲击角的含砂流体冲蚀,管壁发生冲蚀磨损,最终导致管体穿孔失效。

3 结论及建议

(1)穿孔样管经超声和磁粉检测未发现穿孔附近管体存在缺陷;

(2)通过对穿孔样管进行化学成分、金相及硬度分析,未发现异常;

(3)穿孔原因为连续油管在井内受到含砂流体冲蚀磨损,导致管体穿孔失效。

(4)连续管因冲蚀磨损造成管体局部发生损伤、穿孔的现象国内外均有发生,建议加强对连续油管冲蚀磨损方面的研究,特别是其磨损原因及预防机制的研究。

[1]贺会群.连续油管技术与装备发展综述[J].石油机械,2006,34(1):1-6.

[2]李宗田.连续油管技术手册[M].北京:石油工业出版社,2003.

[3]毕宗岳,井晓天,金时麟,等.连续油管性能研究与产品开发[J].石油矿场机械,2010,39(6):16-20.

[4]苏新亮,李根,沈忠厚,等.连续油管钻井技术研究与应用进展[J].天然气工业,2008,28(8):55-57.

[5]赵广慧,梁政.连续油管力学性能研究进展[J].钻采工艺,2008,31(4):97-101.

[6]鲜宁,姜放,荣明,等.连续油管在酸性环境下的腐蚀与防护及其研究进展[J].天然气工业,2011,31(4):113-116.

[7]朱小平.CT在弯曲和内压共同作用下的疲劳寿命分析[J].钻采工业,2004,27(4):73-75.

[8]王优强,张嗣伟,方爱国.连续油管的失效形式与原因概述[J].石油矿场机械,1999,28(4):15-18.

[9]李斌.连续油管失效的机理与原因分析[J].石油机械,2007,35(12):73-76.

[10]吴小梅,商晓宇.三种不锈钢材料抗固体颗粒冲蚀性能研究[J].航空材料学报,2012,32(3):68-72.

[11]赵建华,赵占西,陈晓亮,等.CrMoV合金堆焊层组织结构及抗冲蚀磨损性能研究[J].振动与冲击,2015,34(10):111-114.

[12]张继信,樊建春,张来斌,等.30CrMo合金钢的冲蚀磨损性能研究[J].润滑与密封,2012,37(4):15-18.

[13]张继信,樊建春,詹先觉,等.水力压裂工况下42CrMo材料冲蚀磨损性能研究[J].石油机械,2012,40(4):100-103.

[14]董刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307-312.

[15]崔璐,李浩,张文,等.水力喷射工具用35CrMo钢抗冲蚀性能研究[J].石油机械,2015,43(3):83-87.

[16]鄢标,夏成宇,陈敏,等.连续管压裂冲蚀磨损性能研究[J].石油机械,2016,44(4):71-74.

Perforation Failure Analysis of Φ38.1 mm Coiled Tubing

LI Hongbin1,2,BI Zongyue1,2,XIAN Linyun1,2,YU Han1,2,ZHANG Xiaofeng1,2,WANG Haitao1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

TE973

B

10.19291/j.cnki.1001-3938.2017.07.010

2017-02-23

编辑:罗 刚

李鸿斌(1984—),男,硕士,工程师,目前主要从事连续管新产品开发及管材失效分析等工作。