不锈钢弯管的皱波问题及其预防措施(上)

何德孚,苏永强,容松如,罗 剑

(1.上海久立工贸发展有限公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313103)

不锈钢弯管的皱波问题及其预防措施(上)

何德孚1,苏永强2,容松如1,罗 剑2

(1.上海久立工贸发展有限公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313103)

为了预防不锈钢冷弯管时出现的皱波问题,首先从管件制造标准化角度考察和评估了冷弯方法的优点及其合理的应用范围,然后分析了不锈钢冷弯时发生皱波的“薄”壁条件、影响因素,并通过两个典型案例进行了分析。分析指出,皱波的实质是拱腹压缩塑性变形区的“压杆”失稳屈折现象。依据钢管的to/do和Ro/do决定的弯管“薄”壁度,合理设置芯棒型式及其他模具加工和安装精度确定的“间隙”,以从力学上增强“压杆”抗压稳定度,这是预防皱波的必要保障。不锈钢管制造标准允许的to和do公差带往往大于“薄”壁弯管所必须的模具间隙,有时会在小批量多品种规格不锈钢弯管时产生皱波,但只要把握“薄”壁度,重视芯棒结构,模具间隙及弯管参数的合理调整,不锈钢冷弯管时的皱波问题是可以解决的。

不锈钢管;冷弯;拱腹皱波;绕弯式弯管机;“薄”壁度;芯棒型式;模具间隙;压杆失稳屈折

Abstract:In order to prevent wrinkling wave problem during stainless steel pipe cold bending,first of all,from the perspective of pipe fittings manufacturing standardization,it inspected and evaluated the advantages of cold bending method and its reasonable application scope,then analyzed the “thin” wall condition and influence factors when stainless steel cold bending through two typical cases.The analysis indicated that the essence of the wrinkling wave is pressure rod unstability and buckling phenomenon in intrados compressive plastic deformation area.According to the steel pipe"thin”wall degree decided by to/doand Ro/do,set up reasonably mandrel type,and the clearance determined by other mold processing and installation presicion,to strengthen the stability against crushing of compression bar from mechanics,this is a necessary safeguard against wrinkling wave.The tolerance zone of to and do specified in stainless steel pipe manufacturing standard is often than the die clearance of“thin” wall thickness bends,sometimes the wrinkling wave appear in small batch multivarietal specifications stainless steel elbow pipe.However,as long as grasp the “thin” wall thickness degree,pay attention to the core rod structure,reasonably adjust die clearance and bending pipe parameters,the wrinkling wave problem of stainless steel cold bend can be solved.

Key words:stainless steel pipe;cold-bending;wrinkle wave of intrados;draw bender;“thin”wall degree;mandrel type;die gap;pressure rod unstability and buckling

2013—2016年我国粗钢产量连续四年超过8×108t,占全球粗钢产量50%以上。虽然我国不锈钢产量达到2×107t以上,占全球不锈钢粗钢产量50%以上已有多年,但2000年我国的不锈钢产量仅为5×105t,只占全球不锈钢产量的2.6%。近十年来,我国不锈钢管的生产和应用发展很快,尤其是在石油化工、油气开采管道和运输船舶制造中,不锈钢管道的应用发展尤为迅速。上海两家著名船厂正在批量建造17.4×104m3和8.4×104m3的LNG运输船,该类运输船每艘需用不锈钢管250~380 t。

不锈钢管应用过程中必然会涉及到弯头或弯管。在不锈钢弯头或弯管的制造过程中,会伴随出现壁厚不均、起皱波及回弹、圆度畸变等问题,这些问题颇为引人关注[1-18]。2016年发生在某两家船厂用户中的Φ88.9 mm×3.05 mm规格304钢管和Φ60 mm×3.5 mm规格316L钢管弯管起皱波的问题就极为典型。

本研究在考察不锈钢弯管起皱波的发生条件、影响因素及预防途径的基础上,着重通过所发生的两个案例来探讨不锈钢管制造尺度公差和弯管皱波的相关性。文中还兼述了弯头制造各种方法的优缺点、标准化状态,阐明不同类型弯管的合理应用范围及注意事项。希望与用户共同促进不锈钢管制造和应用水平的进步。

1 弯头制作方法、标准化及合理选用

弯头(bends 或 45°、 90°的 elbows 及 180°的return bends或retuns)是管道钢管应用中必不可缺的一种最常用接头件(fittings),其标准化及标准化集约生产是管道钢管(pipe)和其他非管道管材(tube)的一个重要特征区别,国内外市场上均可以按各国管道标准直接采购到各种管道(pipe)规格的弯头,但tube规格的弯头只能自制。

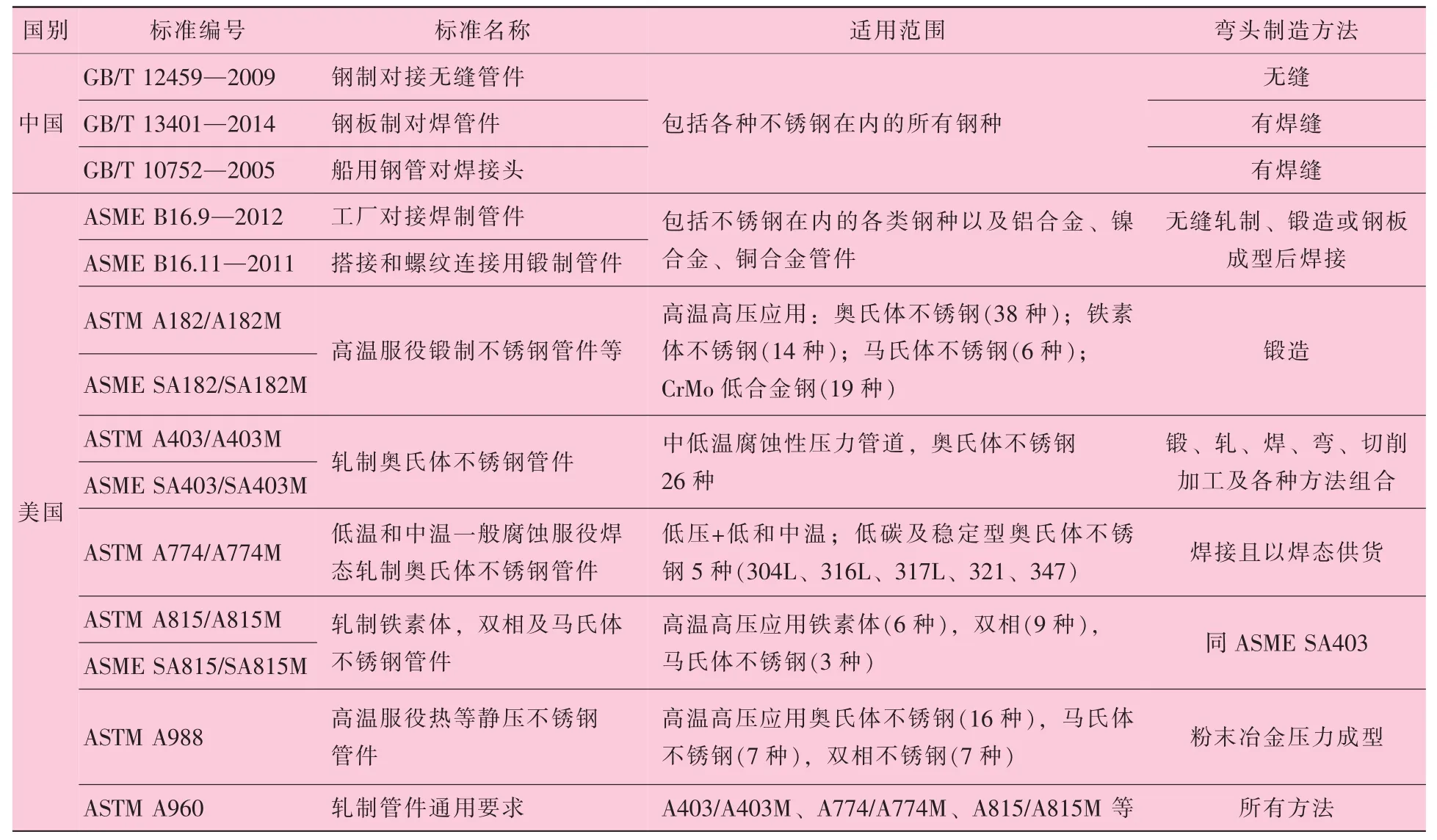

中国和美国不锈钢管弯头制造标准对比见表1。需要注意的是,我国以日本标准为范本建立的管接头件标准其实只相当于美国管件尺度标准ASME B16.9—2012。美国管件尺度标准ASME B16.9—2012未区分制造方法,也未详细讨论涉及制造方法的各种细节。美国标准中将这些与钢种有关的细节划分到另外的多种管件产品标准及相对应的通用管件材质标准中,并做了详细的讨论。表1所列仅为不锈钢管件相关的产品及其受管辖的相关通用材质标准。考虑到弯头和管件的形状和制造过程并不比管道钢管简单,而我国目前仅以是否有焊缝来区分两种管件的方式可能有些不妥,因此应建立不锈钢管件产品制造的专门标准,以适应目前不锈钢管快速发展的需要。

由表1不锈钢弯管头制造标准对比可见,美国标准中各种弯头的制造方法中主要以冷弯或热弯、模压+焊接、锻造+切削加工3种方式为主,下面分析这些制造方法的优缺点及其适用范围。

表1 中国和美国不锈钢管弯头制造标准对比

1.1 弯管法

弯管法是一种简单而常用的45°~180°弯头乃至盘管制造方法,但并非唯一理想或最佳的弯头制造方法。

1.1.1 弯管法的优点

(1)工艺设备简单,从最简单的手工弯制模具到全自动数字程序控制液压冷弯管机都十分成熟,实用方便。

(2)可以在一定范围内按实际需要确定弯曲半径、弯曲方位及弯曲角度,最适合做空间三维多角度弯曲管结构件。因此飞机、汽车排气系统是不锈钢弯管最早的应用领域。

(3)弯头的直管段长度不受限制,或者说可以尽可能减少管道环焊接头数量。

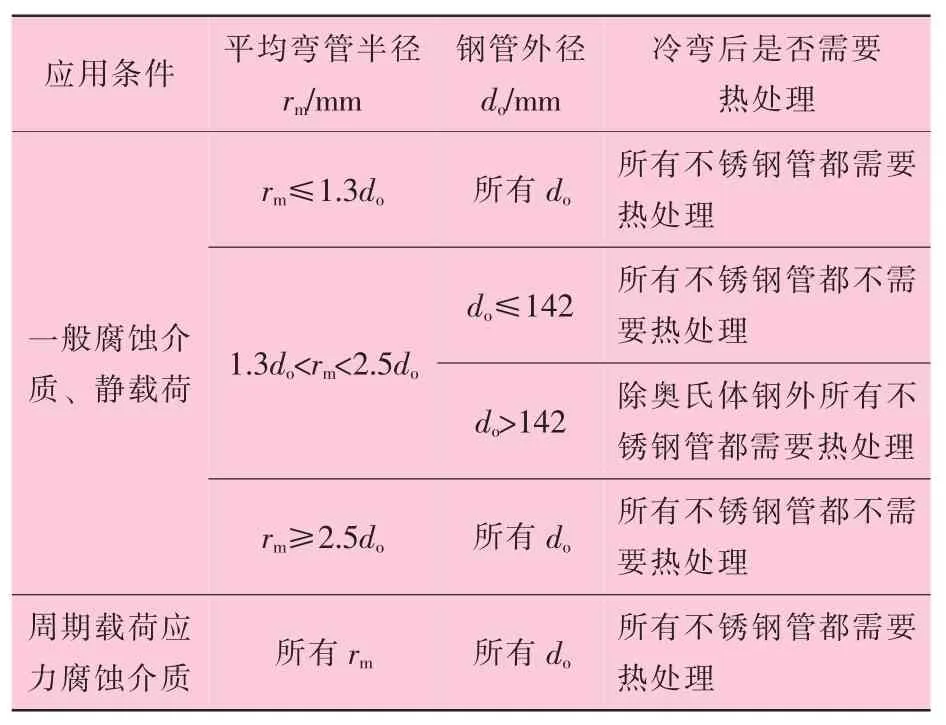

(4)塑性优良的奥氏体不锈钢无缝管或焊管在室温下即可实现冷弯,且可无需热处理就可直接在静载荷和一般(均匀腐蚀)环境中采用。但对塑性较差的铁素体、马氏体不锈钢管则需要进行热处理,只有弯曲半径较大(Ro≥2.5do)时才可不作热处理。不锈钢管冷弯后是否需要热处理的相关欧标依据见表2[2]。

表2 不锈钢管冷弯后是否需要热处理的相关欧标依据

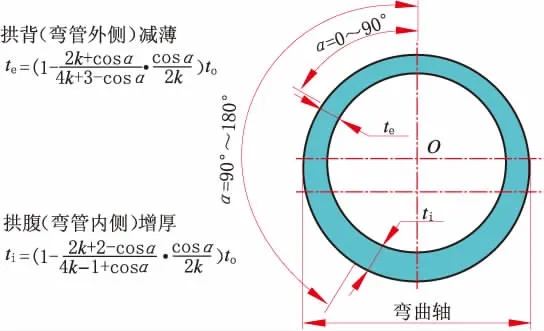

(5)弯管法所形成的弯头壁厚是不均匀的,相关文献中可以查到许多不同的弯管壁厚计算公式,但基本都符合这种变化规律:即拱背(弯头外侧)时减壁厚、拱腹(弯头内侧)时增壁厚。不计模具约束塑性变形弯管的壁厚理论变化示意及其计算公式如图1所示。

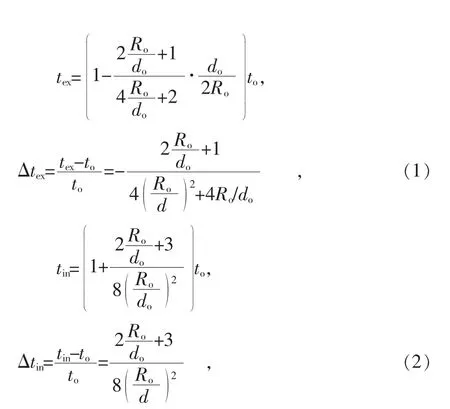

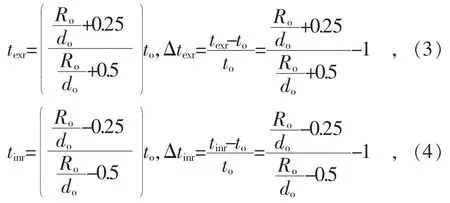

根据文献[11]分析推出的近似壁厚极值及拱背、拱腹减薄增厚相对量的计算公式如下。

图1 不计模具约束塑性变形弯管的壁厚理论变化示意及其计算公式

式中:tex—拱背(外侧)壁厚极值;

tin—拱腹(内侧)壁厚极值;

to—原始壁厚;

△tex—拱背相对减薄量极值;

△tin—拱腹相对增厚量极值;

Ro—弯曲半径;

do—钢管外径。

对于承受内压的常规管道,按照应力计算拱背、拱腹的所要求壁厚及允许的增量近似值如下[19]。

式中:texr—管道受内压时拱背所要求的最小壁厚净值(不计余量及公差);

tinr—管道受内压时拱腹所要求的最小壁厚净值(不计余量及公差);

Δtexr—拱背允许的壁厚增量;

Δtinr—拱腹允许的壁厚增量。

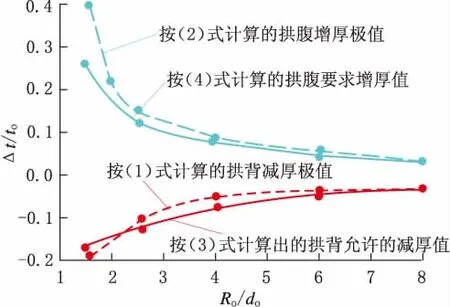

按照公式(1)~公式(4)作出的 Ro/do-Δt/to曲线,如图2所示。由图2可见,弯管造成的壁厚增减十分贴近内压管道受力要求,即在该条件下弯管虽然会造成壁厚不均匀,但并不影响弯管使用。

图 2 按照公式(1)~公式(4)作出的 Ro/do—Δt/to曲线

1.1.2 弯管法的缺点

(1)在时变应力、即交变应力等动态条件下,上述弯管法会造成壁厚的不均匀,这种情况是不允许的。在时变应力条件下的弯头应以拱腹所要求的壁厚值为最小弯头壁厚值的等厚弯头[19]。许多研究证明弯管法造成的壁厚减薄和圆度畸变会促使应力和蠕变应力速度加快,进而影响动态的稳定性[20-22]。

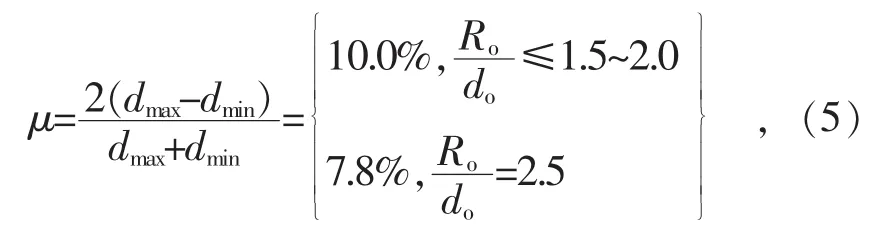

(2)除非采取附加内压、填砂等特殊措施,否则弯管段可能会有附加的圆度畸变。文献[23]指出圆度畸变度μ也主要取决于Ro/do。

式中:dmax—弯管曲段最大外径;

dmin—弯管曲段最小外径。

通常状况下,弯管都会产生圆度畸变。为了把μ限制在10%以内或更低数值,就要将Ro/do控制在2以上。

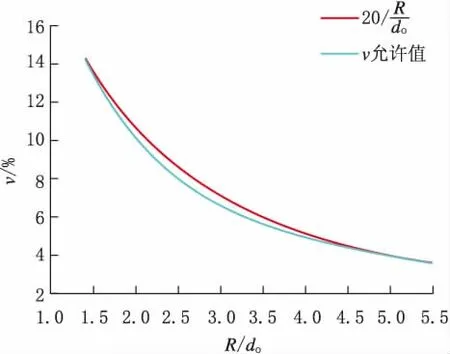

弯管段圆度与Ro/do的相关性及欧标允许值如图3所示[23]。图3是依据EN 13480-4:2015中图7.4.1.1改绘的,原文未指明to/do及钢管材质等条件,亦未指明20/(Ro/do)反比曲线的推定依据,笔者认为to增加时υ曲线会下移。

图3 弯管段圆度与Ro/do相关性及欧标允许值

(3)弯管完成后,在弯曲角度方向会呈现一定的回弹,其大小与弯管的材质、Ro/do等有关。因此,在实际弯管过程中,通常会增加一定量的过弯角度来消除回弹的影响[6-10]。过弯角度的大小依据经验值或模拟分析来确定。

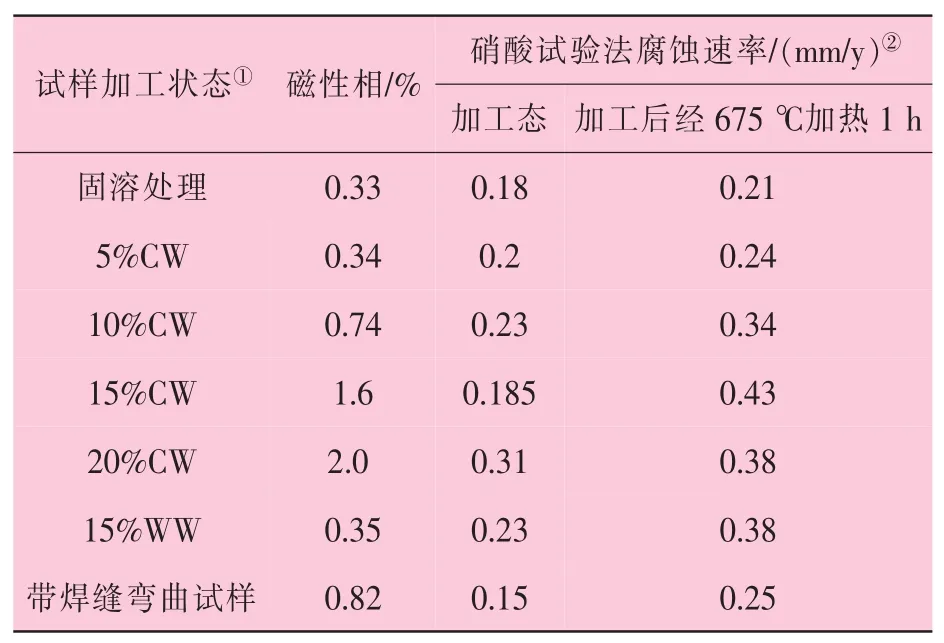

(4)在 Ro/do较小、to/do较低的“薄”壁管冷弯或者弯管机结构不合适或调整不恰当时,拱腹会出现皱波,皱波不仅会影响弯管的外观,而且会影响弯管的流体输送性能。对不锈钢管道来说,皱波还会损害其耐蚀性,降低不锈钢管道的使用寿命。可见,对皱波缺陷的研究应该尤其得到重视[1,4,5,11-18]。 冷加工程度对 304L 钢磁性相含量及腐蚀速率的影响见表3[1]。

表3 冷加工程度对304L钢磁性相含量及腐蚀速率的影响

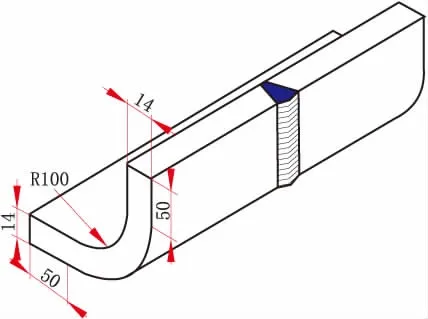

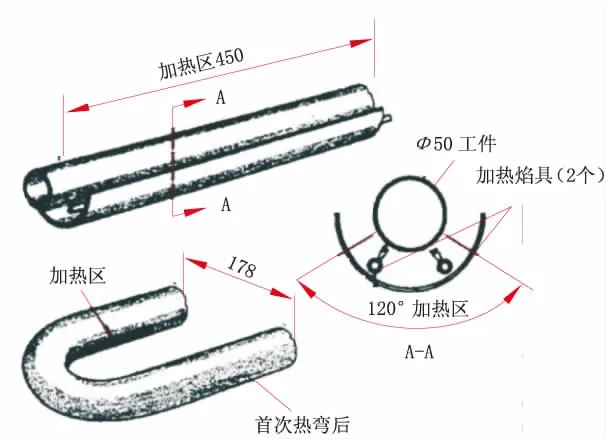

虽然理论上讲,使用带皱波的弯管会产生一定的安全隐患,应该被拒绝使用。但事实并非如此,从EN 13480-4:2015实施至今,仍然规定只要皱波波高(h)和波距(a)控制在一定的范围内,带皱波的弯管还是可以使用的。EN 13485-4:2015标准中规定的弯管皱波允许值测量方法如图5所示。

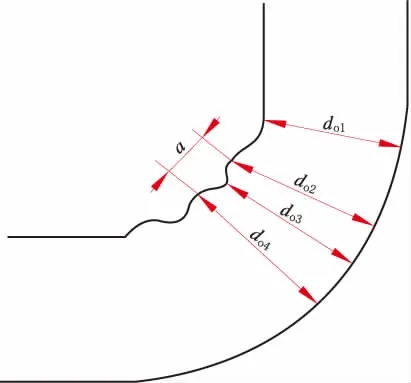

图4 表3中带焊缝的304L不锈钢弯曲试样

图5 EN13485-4:2015标准中弯管皱波允许值测量方法

EN 13485-4:2015标准中对弯管波高(h)和波距(a)的具体要求如下

式中: h—相邻波峰的平均高度, h=0.5(do2+do4)-do3;

a—相邻波峰的间距。

由此可见在欧洲管道的应用中对弯管皱波的控制并不是非常严格的。

1.1.3 冷弯不锈钢弯头应用注意事项

(1)不同类型不锈钢管允许冷弯后直接应用的弯曲半径比是不同的,超过给定限度时就必须对弯管作热处理,然后方可使用。

(2)周期性动态载荷、高温、应力腐蚀介质环境应用的奥氏体不锈钢管冷弯弯头也必须作热处理,且最好是固溶热处理。需要特别注意的是,虽然ASTM SA403/SA403M、ASTM SA815/SA815M标准允许用弯管法制造弯管,但必须以热处理状态供货,而ASTM SA182/SA182M标准是不允许用弯管法制造弯管的,详见表1。

(3)大直径管道通常不用冷弯弯头,原因:①弯管机功率和成本较大;②大直径不锈钢管to/do很小,弯管难度、特别是避免起皱波十分困难。Φ219mm以上不锈钢管已很少用冷弯法制造弯管。

1.1.4 钢管局部加热制造弯管

将不锈钢管加热到热成型温度进行弯曲可以降低弯管时所需机械作用力,该热弯法适用于厚壁管弯管,也可用于Ro/do较小钢管的弯管。热弯法制造弯管不仅需要加热工序,还必须在钢管内填砂,工序多、操作复杂,而且成型后的弯管还必须进行固溶或退火处理。因此,采用整体加热制造弯管的应用并不普遍。

文献[24]介绍了一种只在弯管拱腹部位120°范围内局部加热的热弯U形弯头的方法。该方法可降低弯头拱背的减薄量,特别适合于(Ro/do)<1.5的小曲率半径的U形弯管。局部加热Φ50 mm×7 mm低碳钢管的热弯方法如图6所示。

图6 局部加热Φ50 mm×7 mm低碳钢管的热弯方法

1.2 模压焊接法

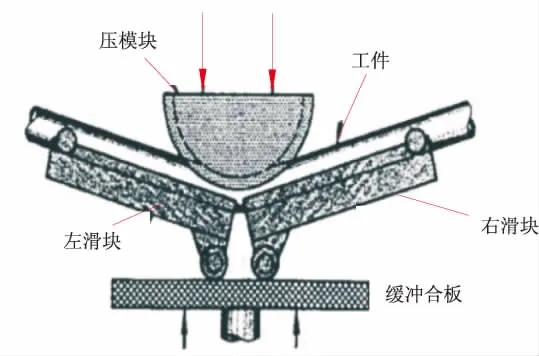

模压焊接法制作弯头时,首先将钢板经冷压或热模成型为45°、90°、180°对称的两个弯头零件,然后将两条拼缝焊接,形成45°、90°、180°的弯头,最后对弯头进行热处理制成最终产品。一种压弯机的结构简图如图7所示。模压焊接弯头制作方法是GB/T 13401—2014中唯一的制造弯头的方法,也是ASTM SA403/SA403M、ASTM SA815/SA815M及ASMEB16.9标准中规定可采用的制作弯头的方法。

1.2.1 模压焊接法的优点

该焊接法的优点:①弯管接头的拱背、拱腹无明显壁厚差异,弯管接头无圆度变异及起皱波等现象;②按钢种不同的热处理状态供货,适用面较广;

图7 一种压弯机的结构示意图

1.2.2 模压焊接法的缺点

(1)每个规格的弯头半径只有长、短两种。

(2)弯头上直管段长度很短,管道安装时,如果设计不合理就会增加环焊缝数量。

(3)非专业生产,成本较高。

(4)焊接质量要求高。焊接时最好采用不加填充金属的自动化GTAW或PAW,单面一次成型双面焊。只有采用GTAW或PAW焊接的弯头可免除拍片或超声检验,但必须经严格目测检验,因为GTAW或PAW焊接的焊缝耐蚀性较好。若采用其他焊接方法或添加填充金属来焊接弯头,则必须经X光拍片或超声检验,这是ASTM SA403/SA403M和ASTMSA815/SA815M等标准中明确规定的。

1.2.3 模压焊接法的应用

(1)适用于各种不锈钢,尤其是奥氏体不锈钢。但不太适用于焊接性较差的马氏体不锈钢。

(2)适用于大直径薄壁管道。对于to/do<2%的5S、10S壁厚系列(见表4)应优先选用,壁厚在6~7mm以下的40S、80S壁厚系列也还适用。

(3)选用弯头时,必须依据管道工作温度、压力和介质环境来确定弯头的壁厚及钢种,并按钢种类别及弯头制造程序等要求特别关注弯头的热处理状态。H级奥氏体不锈钢弯头及其他管件若为热成型时,必须在成型后单独作固溶退火处理,焊接后还必须作最终的固溶退火处理。固溶退火处理时,必须要保证加热温度、保温时间和随后的快速冷却符合相关要求。美国标准中所指的 “制造过程的热处理工序不能替代最终固溶退火处理”也是这个意思。

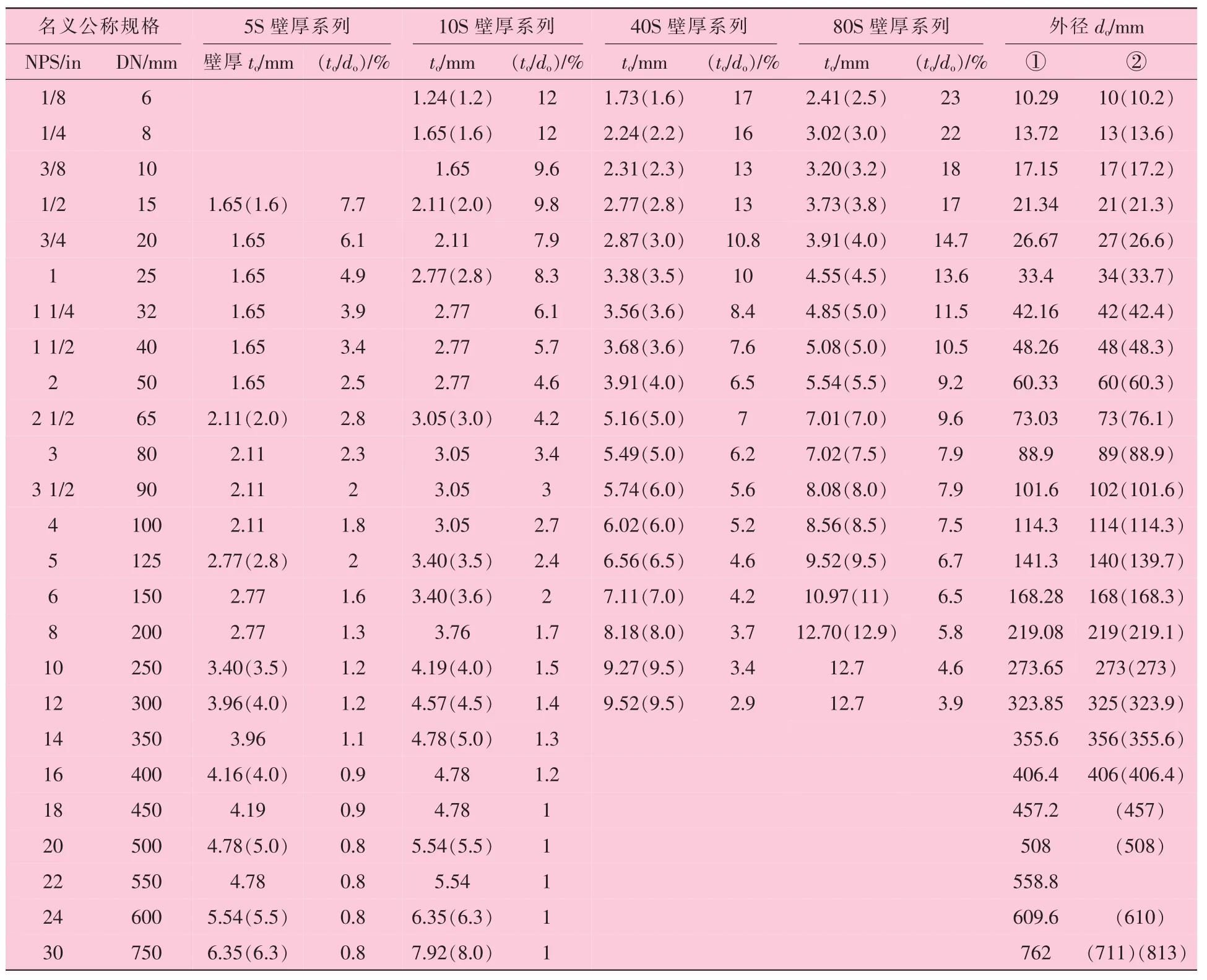

表4 ANSI/ASME B36.19中的不锈钢管标准尺寸规格及其与欧标、国标的对比分析①

(4)模压焊接法焊接时,若采用添加填充焊丝的焊接方法,就要注意按钢种选用恰当的焊接材料,以保证焊接质量。

1.3 锻造机加工弯头

用锻造机加工弯头是高温应用不锈钢弯头的最优方案,是ASTM SA182/SA182M中规定的唯一弯头导管接头件的制造方法,也是ASTM SA403/SA403M和ASTM SA815/SA815M中允许的制造方法。

锻造机加工弯头的优点:①无缝管,材质均匀性较佳,高温耐蚀或抗蠕变性能容易控制;②尤其适合焊接性能差的马氏体及H级奥氏体不锈钢厚壁管道。

锻造机加工弯头的缺点:①制造工艺流程长;②锻造后通常需经机加工才能达到表面精整要求;③成本最高。用锻造机加工弯头的方法适合于核电站等对运行可靠性要求特别高的厚壁管道弯头的制造。

2 弯管起皱原因及防控措施

不锈钢弯管的制造可以采用滚弯机等多种形式,绕弯模旋转机是最常见的机型。这里以绕弯模旋转机为对象进行分析和讨论。

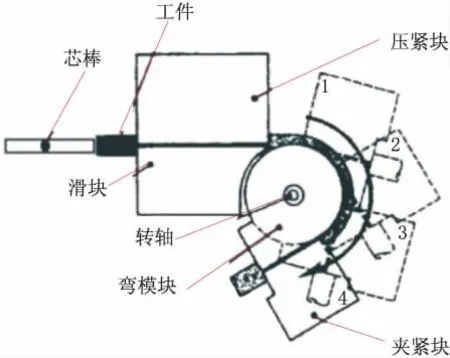

2.1 绕弯式弯管机的基本构成

绕弯式弯管机的基本构造如图8所示。由图8可见,绕弯式弯管机主要由可旋转绕弯模块、压紧块、夹紧块等部分组成。弯管时,把待弯钢管夹紧在弯模机的压紧块和夹紧块之间,使夹紧块以适当压力压住钢管后旋转弯模,随夹紧块从初始位置1转移到2、3、4位置,钢管即可被绕弯。

图8 绕弯式弯管机的基本构造

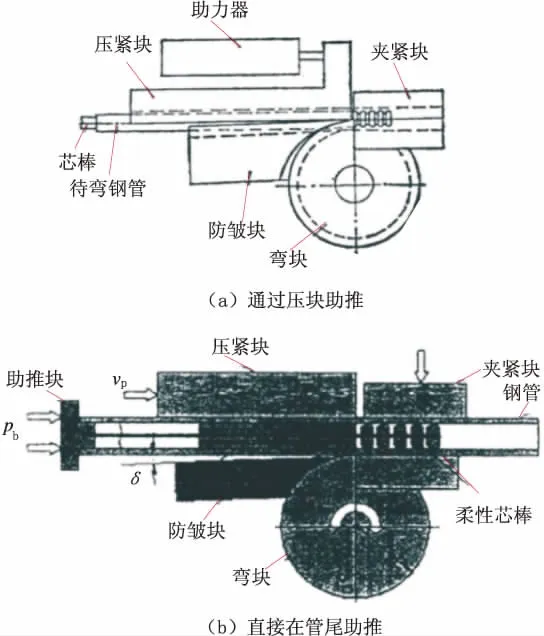

图9 两种带助推的绕弯式弯管机

两种带助推的绕弯式弯管机的结构如图9所示。对比图9和图8可见,带助推的绕弯式弯管机的基本结构与图8的主要区别有两点:①压紧块或钢管尾端增加了一个助推器(通过压紧块间接助推的机型是较老式的,但目前在国内生产中仍在广泛应用,其合理性值得探讨);②压紧块的初始位置紧靠着夹紧块的初始位置。可见带助推的绕弯式弯管机上的压紧块把钢管从一开始就压在了压紧块与模块之间,而图8中的压紧块在一开始时与夹紧块之间有一定的距离。文献[24]指明压紧块应有足够长度压紧待弯管并随钢管一起移动,并称“它与钢管之间不应有滑动”。但有助推时,压紧块与钢管之间就可能会滑动。而与压紧块一起支撑钢管另一半的滑移块(wiper die)则始终是与钢管处于相对滑移状态的。要使滑移块(即图9中的防皱块)起到防皱作用,就必须将其前端削薄并靠近弯模与管材的相切点,这一距离应控制在3.2~13 mm[24],否则将不能起防皱作用。通常情况下,不锈钢弯管的滑移块(或防皱块)是采用铝青铜材料制成的。图8中的滑移块起到一定的支撑作用,但图9中的防皱块所起的支撑作用很小、因而有些工厂为了降低成本就去掉了该类弯管机上的防皱块。

2.2 绕弯式弯管机的芯棒及其型式

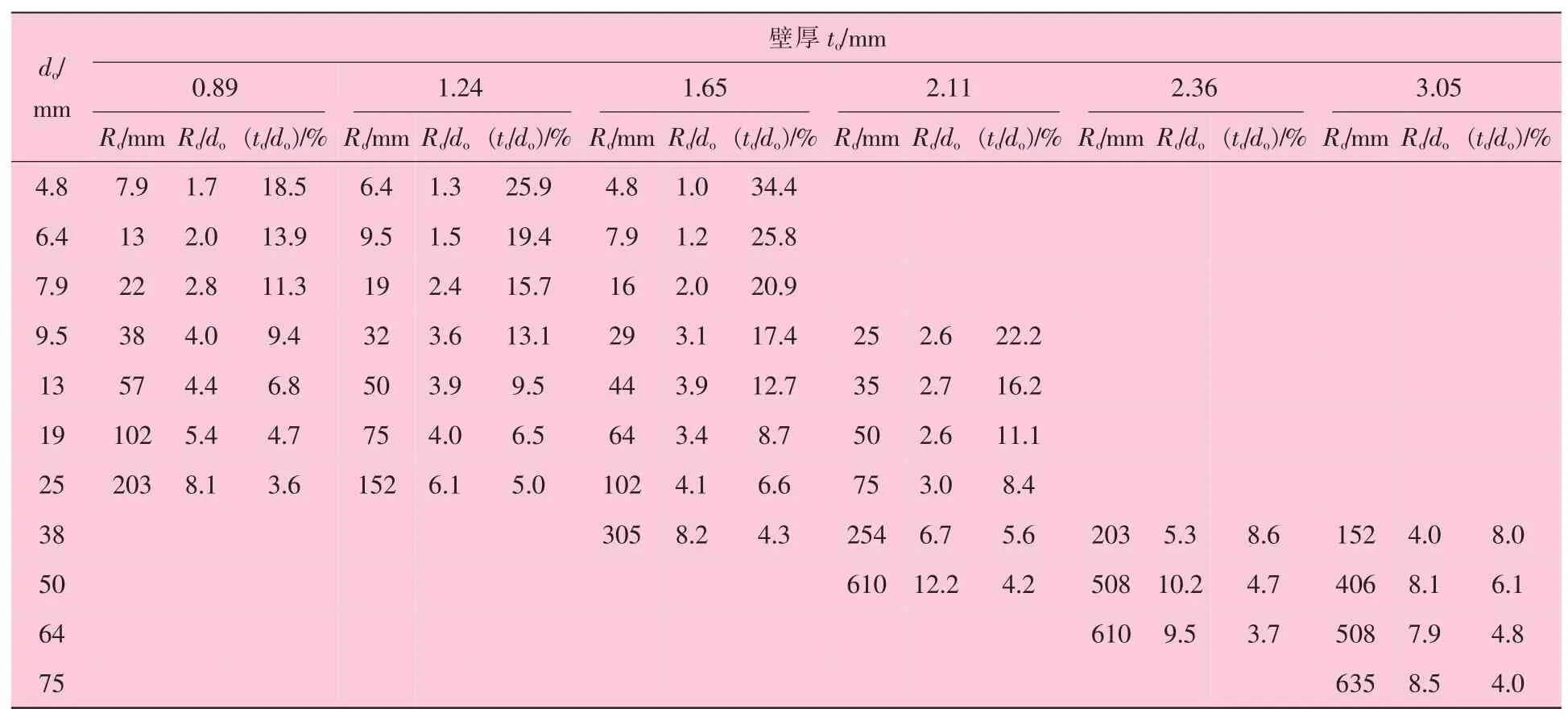

绕弯式弯管机都备有芯棒(见图8和图9),实际上只有钢管壁厚相对较薄时才会用到芯棒。表5列出了不同壁厚及外径下不需要芯棒冷弯钢管的最小弯曲半径[24]。

依据表5给出的数据分析表明,to/do≥(3.6~4)%的钢管冷弯时均可以不用芯棒,而且to/do数值越大,无芯棒冷弯的Ro/do值愈小。文献[24]中未指明其适用的钢种,但笔者认为对奥氏体不锈钢管这一数据大致是可以参考的。

表5 不同壁厚及外径下不需要芯棒冷弯钢管的最小弯曲半径

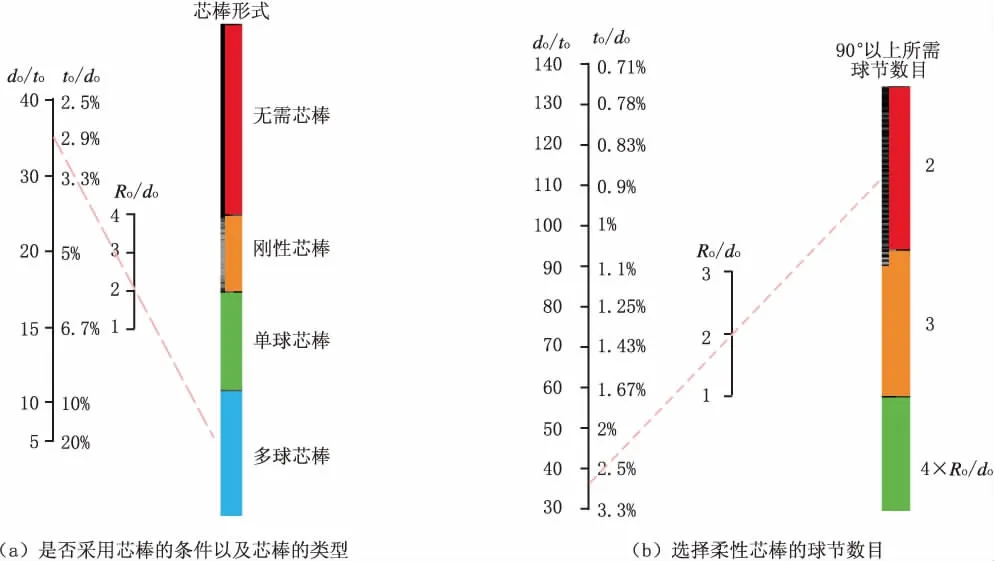

根据钢管相对壁厚(to/do)及相对弯曲半径(Ro/do)选择芯棒的诺模图如图 10 所示[24]。图 10(a)所示的诺模图可以用来确定无芯棒冷弯时不同to/do和Ro/do的匹配条件。例如:当to/do=20%时,Ro/do≥1均可进行无芯棒冷弯;但若to/do≤10%,Ro/do≥1.5时才能不采用芯棒冷弯;若to/do≤5%,Ro/do≥3.5还能进行无芯棒冷弯;而若to/do≤4%,Ro/do>4尚可作无芯棒冷弯。

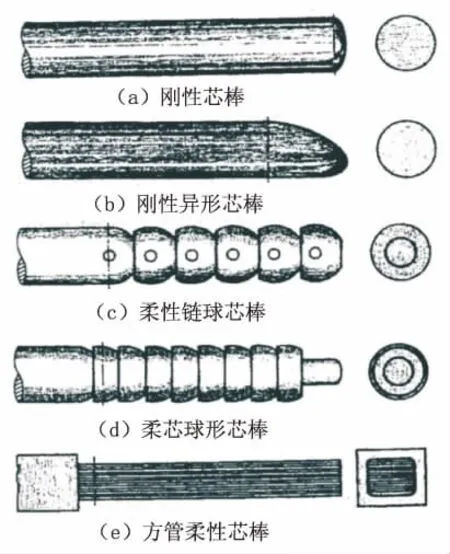

绕弯式弯管机所用芯棒有刚性或柔性可弯曲两类多种型式。芯棒的结构类型如图11所示,其中, 图 11(a)和图 11(b)为刚性芯棒, 图 11(c)和图 11(d)柔性芯棒,图 11(e)为矩形钢管冷弯用柔性芯棒。图 11(a)和图 11(c)是国内已广泛应用的通用芯棒。图11(b)的刚性异型端头芯棒用于椭圆形管的冷弯。图11(d)的钢缆芯式柔性芯棒具有更大的空间自由度,其适用性值得进一步探索研究。

采用芯棒的目的,一是为了防止拱腹起皱波,二是能减少拱背减薄及弯管段的不圆度。柔性芯棒一般用于t/d值更低的薄壁钢管。图10(a)所示的诺模图也可以用来确定芯棒的结构要求,例如:当to/do=3.3,Ro/do=4时,可采用刚性芯棒;Ro/do=3时,需采用单球型柔性芯棒;而Ro/do=2.0就必须采用多球形柔性芯棒。图10(b)所示的诺模图则可以进一步确定弯制90°及以上弯头时所需的球形或分段式柔性芯棒的球数或段数。可见柔性芯棒较适用于to/do≤3.3%的薄壁管冷弯,to/do越小所需的球数或分段数应越多。材料较软的薄壁管冷弯更要求用球形柔性芯棒[24]。

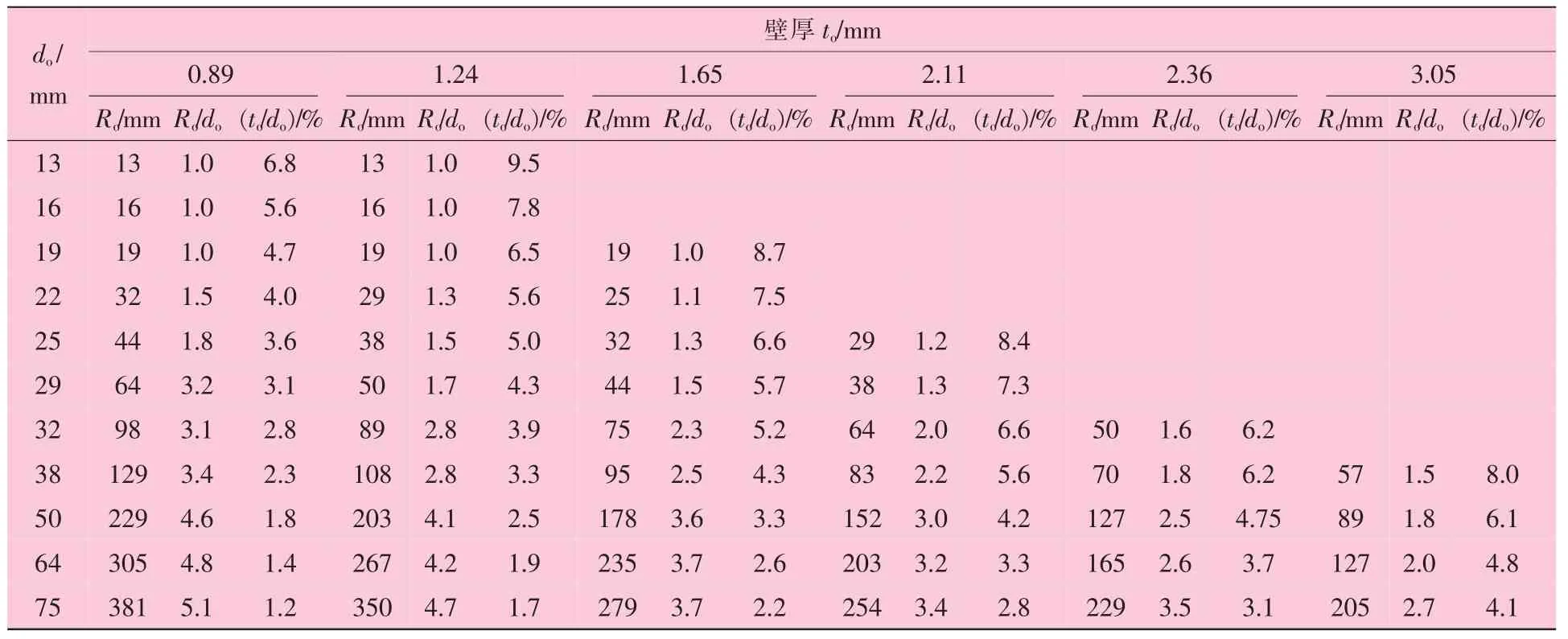

需要特别注意的是,在不锈钢管标准中,通常只按to/do区分薄壁管(to/do≤3%)或超薄壁管(to/do≤2%),但在讨论弯管时,to/do的数值还必须联系Ro/do才能区分所称的“薄”壁概念。采用球形芯棒和防皱滑块作薄壁冷弯时的平均实用弯曲半径见表6[24]。

图10 根据钢管相对壁厚(to/do)及相对弯曲半径(Ro/do)选择芯棒的诺模图

图11 芯棒的结构类型

由表6给出的单球形芯棒平均实用弯曲半径数据分析可见:对to=0.89 mm的钢管,do=75 mm时,可弯曲半径为381 mm,Ro/do=5.1,to/do=1.2%;但do=13 mm时,Ro=13 mm,Ro/do=1.0,to/do=6.8%。这就是说弯曲半径很小时,to/do=6.8%仍应视为“薄”壁弯管。分析表5和表6的数据发现,可作为冷弯钢管时选择芯棒的“薄”壁度的评估值:b>25%时,宜采用无芯棒冷弯;b=12.6%~25%时,宜采用刚性芯棒冷弯;b<12.6%时,宜采用柔性球型芯棒冷弯。而根据图10(a)分析,对应的b值应分别为b>17.5%,b=10.5%~17.5%和b≤10.5%。两者的数值有一定的差异,这可能是因为表5和表6的数据缺乏完整性或连续条件,以及计算时所依据的弯管机的速度、压力、结构等参数不完全相同。可以认为图10(a)给出的b值较合理,但所给出选择仅具有相对的意义,而并非绝对的分界线。后文将指出这一粗略评估显然是有价值的。

表6 采用球形芯棒和防皱滑块作薄壁冷弯时的平均实用弯曲半径

以上从弯管实践中总结出的图表数据说明:芯棒型式或有无芯棒对冷弯起皱极为关键。国内近期的实验研究已经表明,只要采用恰当的芯棒型式(采用四球芯棒),即使Φ50 mm×0.8 mm的304钢管或者Φ123 mm×3.97 mm的316L钢管都可以实现Ro/do=1.2或2.9无皱波的弯管[1,6];若无芯棒,则Φ20 mm×1 mm的304钢管Ro/do≤3.5时总是会出现皱波的[5]。

2.3 芯棒和弯模等的制造、安装及其精度

2.3.1 模具的材质及制造、安装等要求

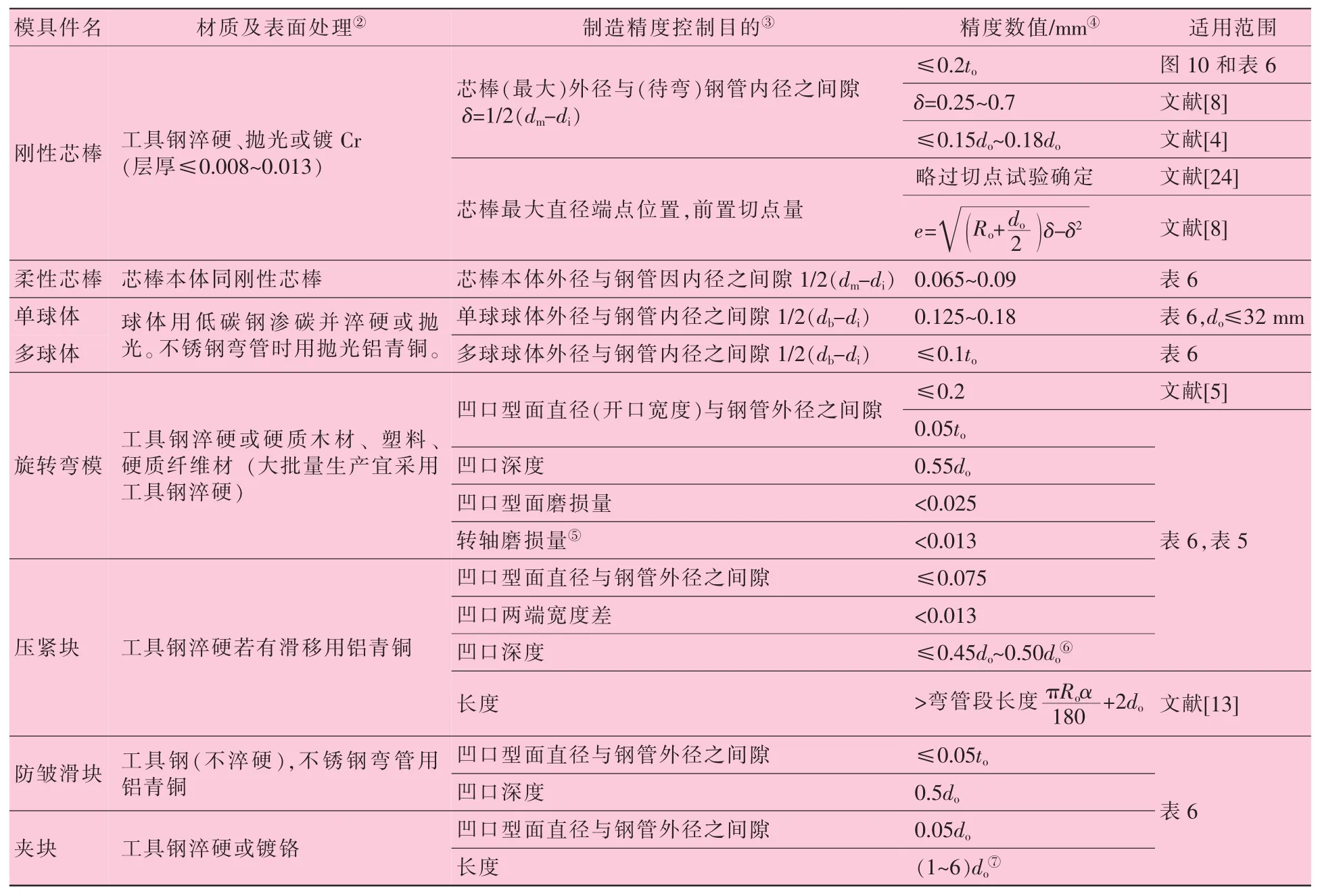

从本质上讲,钢管冷弯实际上是弯模、压紧块和芯棒等模具共同制约下的塑性成型加工,这些相关模具的制造精度对弯管成型质量十分重要,模具精度越高,弯曲段成型的质量也愈高[24]。这里的制造精度主要是指弯模、压紧块和芯棒等与待弯钢管的间隙尺寸及表面质量等。表7汇总了文献中可查到的确定模具制造精度的间隙数据及相关制约条件。

要注意的是:①文献[24]所给出数据大都是与钢管壁厚或外径相关的相对值,其他有些给出具体数值的实际制约条件可能更为狭窄;②若钢管尺寸超越表5和表6范围时,表7数据的实用性还需要进一步验证;③不锈钢弯管时,刚性芯棒及柔性芯棒本体、夹紧块最好表面镀Cr,柔性芯棒球体,防皱滑块、压紧块则宜采用铝青铜。弯模应采用硬木、塑料等,否则冷弯钢管后必须酸洗钝化。而且不宜在同一台弯管机上既冷弯碳钢管,又冷弯不锈钢管。

表7 绕弯式弯管机模具材质及制造、安装、维护精度要求汇总①

2.3.2 模具的安装精度

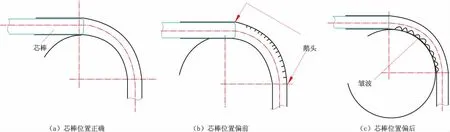

刚性芯棒、柔性芯棒本体端点位置对绕弯成型的弯管质量十分重要,这里所指的端点为最大直径端点。文献[24]等认为端点应略超过弯管起点、即弯模切点(见图12)。由图12可见,如果端点超过切点位置过多会造成弯管段“鹅头”状,但如果端点离切点位置稍远又会造成拱腹起皱,因此芯棒的准确前置量应通过试验来确定。文献[8]给出的公式(见表7)更说明不同芯棒间隙时前置量应是不同的。文献[4]则认为应超前0.15do,但该文中同时给出伸出量为0、Ro=2do的良好成型结果(见文献[4]中的表1和图2、图4),可见该文结论尚值得推敲。

图12 刚性芯棒端部位置对弯管质量的影响

防皱滑块安装时,由于其端部削薄必须尽可能使其靠近弯模切点处,且最好能在弯模切口前15°处有效拖住钢管拱腹部位(见图9),否则很容易引起皱波。为此防皱块常会倾斜安装,但这样有可能会引起振动。

另外,绕弯式弯管机使用一段时间后,必须注意检测弯模凹口底部及其转动轴颈的磨损量。该磨损量应控制在表7所列的数值范围之内,这一点对薄壁弯管尤为重要[24]。

2.4 绕弯式弯管机的操作参数

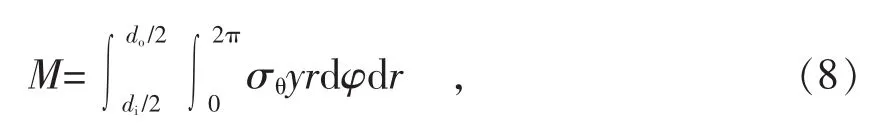

2.4.1 弯管速度

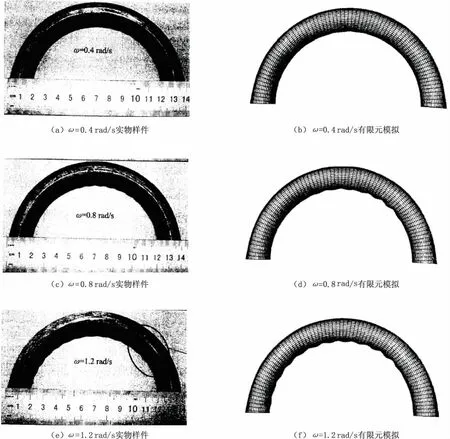

弯管速度即弯管模旋转速度决定的钢管送给线速度,或是弯管段实际的变形速度。文献[5]研究表明,弯管速度对弯管质量有一定的影响,特别是对弯管起皱波的影响较大,当to/do和Ro/do给定时,降低弯管速度可以消除或减少皱波(见图13)。但表4、表5及图10均未标定弯管速度,可见文献[5]所指明的结果并非是绝对的界限。

2.4.2 压紧块压力

压紧块压力是影响弯管起皱波的另一个重要参数。压紧块压力在弯管过程中有两个重要的作用:一是与弯模一起共同形成弯管必须的弯矩;二是在压紧的钢管接触表面上产生摩擦力,并减小钢管绕弯所要求的送给或降低送给速度。

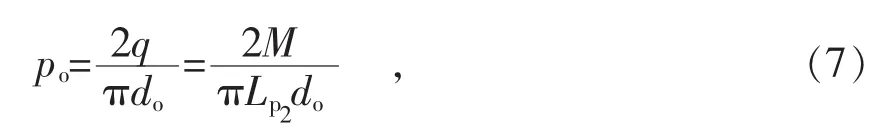

由文献[1]可知,压紧块压力的最小值可以表达为

式中:q—压紧块上的压力密度;

Lp—压紧块长度;

M—弯矩,其数值取决于钢管的屈服强度、Ro/do和 to/do, 文献[1、5、10]中可以查到M的多种表达形式。

这一计算的困难是弯管过程中圆管周长上的每条纵向纤维变形程度和硬化程度都是不一样的,周长上每一点的屈服应力数值将随硬化程度而改变。因此,在计算中应引入所涉及的硬化因子等概念或因素。也就是说po将是取决于钢管的屈服强度、硬化因子、Ro/do和to/do的二重积分计算结果,应用有限元方法才能取得其近似的数值,即

图13 不同弯管速度下不锈钢弯管的实物样件及其对应的有限元模拟

式中:y—钢管横截面上微面积元的弯管中性层高;

r—钢管横截面上微面积元的半径取值;

σθ—钢管横截面上微面积元的实际应力;

φ—钢管横截面上微面积元与拱背的偏移夹角。

弯管时,压紧块压力会在压紧的钢管接触表面上产生摩擦力,并减小钢管绕弯所要求的送给或降低送给速度,这时如果不添加助推力,摩擦力将使 vp<vo或 vp/vo<1(vp为压紧块送进速度、 vo为弯模旋转速度决定的钢管中性层线速度),不能实现弯管;只有添加了助推力才能使vp/vo≥1,实现弯管。很显然,压紧块压力越大,vp/vo值将越低,这将对弯管段的实际壁厚变化、皱波高度及回弹等产生不可忽略的影响。

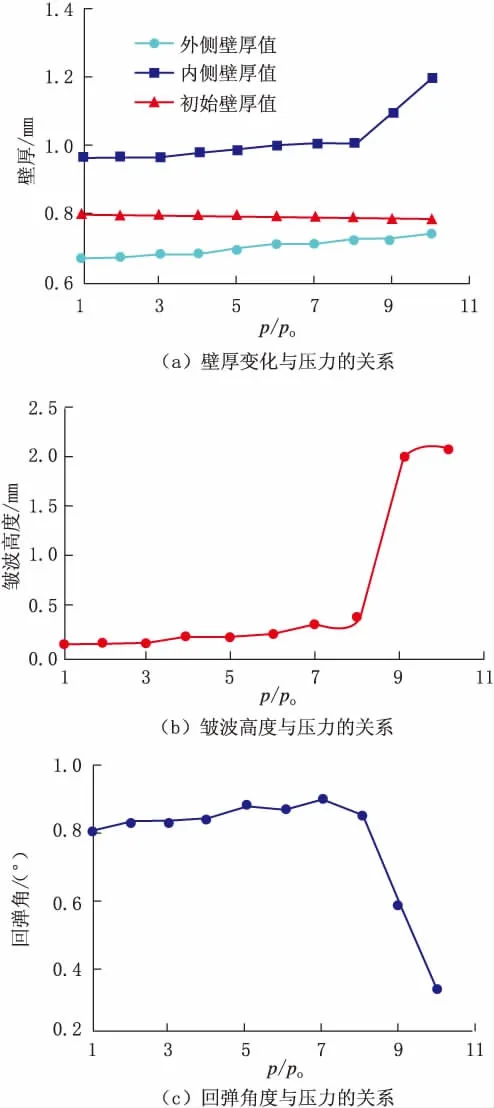

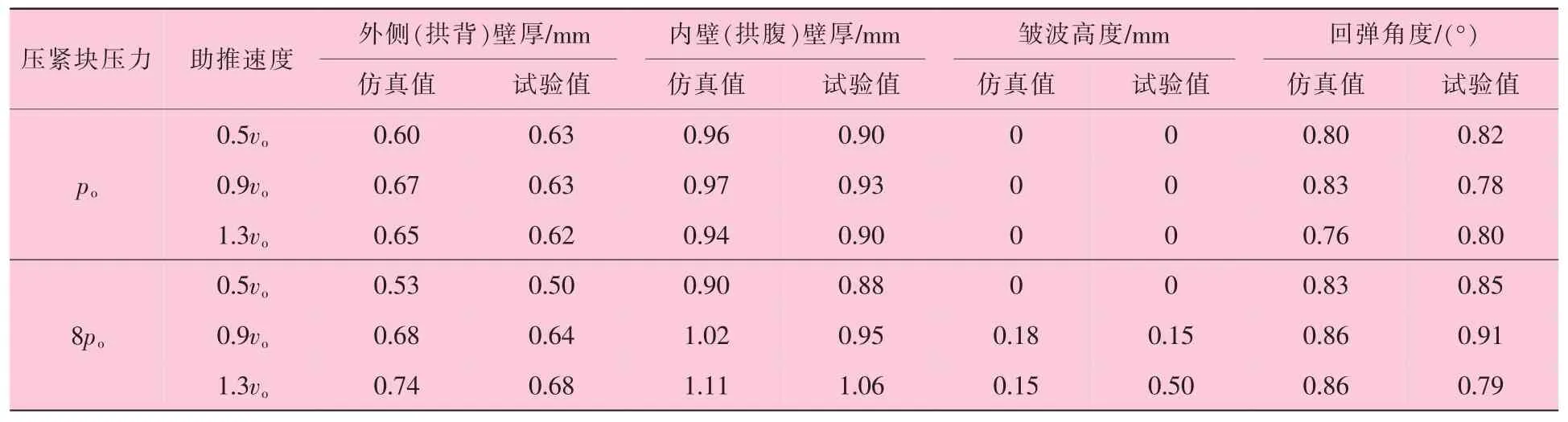

vp=1.5vo时压紧块压力(p/po)对弯管质量的影响如图14所示[1]。对Φ50 mm×0.8 mm规格304不锈钢管(Ro/do=1.2)冷弯时,压紧力和助推速度对拱背、拱腹的壁厚及皱波高度等的影响见表8。

由图14和表8可见:①增加压力或p/po可以降低拱背的壁厚减薄量,增大拱腹的壁厚增加量,并使皱波高度和回弹都略有增加;在p/po≥8时,压力对皱波的影响很大,这时虽然对回弹有利,且能减少拱背的减薄量,但由于对皱波特别不利,故不可取;②当压力为最小值时,有限元计算和试验结果均证明,拱背的减薄量和拱腹的增厚量都不大,也没有皱波,回弹量不大且与有无助推力的相关性不大。

以上情况说明,对传统的绕弯式弯管机而言,助推(见图9)的唯一好处是可在增加压力的前提下减少拱背的壁厚减薄量,但对皱波极为不利。这也许是图8中未设置助推,文献[24]中也未讨论附加助推的原因。

图14 vp=1.5vo时压紧块压力(p/po)对弯管质量的影响

2.4.3 润滑

在实际弯管过程中,当p≥po,vp=0.9vo时,p所生成的摩擦力即可使压紧块跟随钢管送进。该摩擦力对钢管来说相当于是反向助推。文献[5]对304不锈钢管弯管起皱问题的有限元研究结果表明:提高摩擦系数有益于降低或消除起皱;而vp=vo即施加助推时,即使摩擦系数更小,增加润滑或提高压紧块表面光洁度,亦会导致弯管拱腹起皱。由此可见,压紧块与钢管之间不应施加润滑来降低摩擦力,且压紧块表面也不宜作抛光处理来过分提高其表面光洁度。

文献[5]还通过有限元计算证明,若在钢管内侧(拱腹)施加反向助推就可以改善起皱倾向,并由此提出控制压紧块助推距离或增加双助推的方法以减小皱波。双助推即压紧块为正助推、滑块或防皱块为反向(异步)助推。弯管采用双助推时,既可利用助推减小拱背壁厚的减薄量,又可利用反助推限制拱腹的起皱及壁厚的增厚量,从而保证冷弯时的壁厚均匀。这种双助推模式若能得以实现是个很有价值的创新。

值得注意的是,对弯管机的润滑方法及其作用不同文献还有不同的说法,例如:①文献[8]指出,芯棒、压紧块、防皱块、管环内外壁都应涂上润滑油(航空润滑油(60%~80%)+石蜡(40%~20%))作润滑。这可能是国内许多绕弯式弯管机弯管时的操作依据,但其合理性显然是值得探讨的;②文献[24]仅指明,芯棒与钢管必须用稠油作润滑,滑块或防皱块必须高度抛光并涂上薄轻质润滑油,并强调油量太多或油层太厚会促进拱腹皱波,这种做法的实际意义亦值得研究;③文献[12-13]指明,只有芯棒球体与管内壁及滑块与管外壁之间需要润滑,其他部位的润滑都是不必要的;④文献[5]则认为“增大防皱块工作内凹表面摩擦系数能适当减轻起皱的趋势”(由于文献[5]主要讨论的是无芯棒弯管,该论述是否与此有关,还有待进一步研究)。

表8 压紧力和助推速度对拱背、拱腹的壁厚及皱波高度等的影响

以上这些颇有些异议的观点,说明润滑这一问题尚待进一步深入探讨,以求统一。

(未完待续)

[1]梁正龙,吴建军,张增坤,等.助推对薄壁不锈钢管绕弯成形质量的影响[J].塑性工程学报,2015,22(3):68-73.

[2]余海燕,艾晨辰,孙喆.模具间隙对薄壁管绕弯成形的影响规律[J].精密成形工程,2012(2):15-18.

[3]张敬文,鄂大辛,李延民,等.弯模间隙对5A06管弯曲横截面畸变及壁厚变化的影响[J].精密成形工程,2012(2):19-22.

[4]韩聪,苑世剑,李峰,等.管材数控弯曲中的起皱分析与控制[J].塑性工程学报,2009,16(2):1-4.

[5]鄂大辛,周大军.金属管材弯曲理论及成形缺陷分析[M].北京:北京理工大学出版社,2016.

[6]王泽康,杨合,李恒,等.大直径316L不锈钢管数控弯曲回弹规律研究[J].材料科学与工艺,2012,20(4):49-54.

[7]贾美慧,唐承统.不锈钢管材弯曲成形回弹预测模型研究[J].北京理工大学学报,2012,32(9):910-914.

[8]王同海.管材塑性加工技术[M].北京:机械工业出版社,1998.

[9]方军,鲁世强,王克鲁,等.0Cr21Ni6Mn9N不锈钢管材数控弯曲截面畸变有限元分析[J].塑性工程学报,2013,20(5):71-76.

[10]LU S Q,FAN J,WANG K L,et al.Plastic deformation analysis and forming quality prediction of tube NC bending[J].中国航空学报(英文版),2016,29(5):1436-1444.

[11]TANG N C.Plastic-deformation analysis in tube bending[J].International Journal of Pressure Vessels&Piping,2000,77(12):751-759.

[12]YANG H,LI H,ZHAN M.Friction role in bending behaviors of thin-walled tube in rotary-draw-bending under small bending radii[J].Journal of Materials Processing Technology,2010,210(15):2273-2284.

[13]LI H,YANG H,ZHAN M,et al.Deformation behaviors of thin-walled tube in rotary draw bending under push assistant loading conditions[J].Journal of Materials Processing Technology,2010,210(1):143-158.

[14]XUE X,LIAO J,VINCZE G,et al.Modeling of mandrel rotary draw bending for accurate twist spring-back prediction of an asymmetric thin-walled tube[J].Journal of Materials Processing Technology,2015,216(3):405-417.

[15]LI H,YANG H,ZHAN M.A study on plastic wrinkling in thin-walled tube bending via an energy-based wrinkling prediction model[J].Modelling&Simulation in Materials Science&Engineering,2009,17(17):35007-35039.

[16]PEEK R.Wrinkling of tubes in bending from finite strain three-dimensional continuum theory[J].International Journal of Solids&Structures,2002,39(3):709-723.

[17]KYRIAKIDES S,JU G T.Bifurcation and localization instabilities in cylindrical shells under bending—I.Experiments[J].International Journal of Solids&Structures,1991,29(9):1117-1142.

[18]JU G T,KYRIAKIDES S.Bifurcation and localization instabilities in cylindrical shells under bending—II.Predictions[J].International Journal of Solids&Structures,1992,29(9):1143-1171.

[19]EN 13480-3:2012,Metallic Industrial Piping-Part3:Design and Calculation[S].

[20]Shlyannikov V N,Tumanov A V,Boychenko N V,et al.Loading history effect on creep-fatigue crack growth in pipe bend[J].International Journal of Pressure Vessels&Piping,2016(S139-140):86-95.

[21]何德孚,王晶滢,简敏华.不锈钢管的尺度公差及其实测控制[J].焊管,2013,36(3):65-71(上),2013,36(4):66-70(下).

[22]ODA A A,MEGAHED M M,ABDALLA H F.Effect of local wall thinning on shakedown regimes of pressurized elbows subjected to cyclic in-plane and out-of-plane bending[J].International Journal of Pressure Vessels&Piping,2015(134):11-24.

[23]EN 13480-4:2015,Metallic Industrial Piping-Part4:Fabrication and Installation[S].

[24]COMMITTEE A S F M H,SEMIATIN S L.Metalworking:Sheet Forming[M].USA :ASM International,2006.

[25]熊有德.机械强度力学[M].北京:科学出版社,2009.

[26]NORMAN E.Dowling Mechanical Behavior of Materials 4E[M].江树勇,张艳秋,译.北京:机械工业出版社,2016.

[27]沪东中华造船(集团)有限公司.低温不锈钢管订货说明书[K].上海:[s.n.],2014.

[28]何德孚,陆永富.高频焊管机组改建不锈钢GTA连续焊管(不锈钢连续焊管质量控制试验研究报告之三)[J].焊管通讯,1985,8(2):70-76.

[29]HARRIS I D.Multiple-torch gas tungsten arc welding for sheet and tube applications[J].Tube&Pipe Technology,1999(Jan/Feb):50-53.

[30]李鹤林.中国钢管50年[M].西安:陕西科技出版社,2008.

[31]殷国茂.中国钢管飞速发展的10年[M].成都:四川科技出版社,2009.

[32]何德孚,曹志梁,蔡新强,等.不锈钢GTAW焊管生产中的焊缝成形控制[J].钢管,2004,33(1):13-19.

The Wrinkle Problem of Stainless Steel Elbow Pipe and Its Preventive Measures(I)

HE Defu1,SU Yongqiang2,RONG Songru1,LUO Jian2

(1.Shanghai Jiuli Industrial&Commercial Development Co.,Ltd.,Shanghai 200135,China;2.Zhejiang Detrans Piping Co.,Ltd.,Huzhou 313103,Zhejiang,China)

TG335.7

B

10.19291/j.cnki.1001-3938.2017.07.006

2017-04-19

编辑:谢淑霞

何德孚,男,上海交通大学教授,上海久立焊管研究所所长。