厚板管线钢DWTT性能的影响因素

苏大雄,朱春生,王 波

(宝山钢铁股份公司制造管理部,上海201937)

厚板管线钢DWTT性能的影响因素

苏大雄,朱春生,王 波

(宝山钢铁股份公司制造管理部,上海201937)

为了进一步研究轧制工艺对厚板管线钢DWTT性能的影响,以X70、X80管线钢为研究对象,在不同板坯加热制度、控制轧制工艺和控制冷却工艺条件下,对厚板管线钢进行了DWTT性能试验,统计分析了轧制工艺参数对DWTT韧性剪切面积SA的影响规律。结果表明,要保证剪切面积SA在85%以上,板坯加热温度为1 150~1 180℃,板坯加热时间控制在5~8 h较为合理;在高温变形的粗轧阶段,必须保证在较低的粗轧温度下采用大变形量,单道次变形量大于5%较好;在低温控轧阶段,开轧温度为740~820℃,终轧温度为740~780℃为较优选择;冷却工艺根据实际情况与控轧工艺相匹配,冷却速度为25~30℃/s或45~50℃/s,开冷温度为720~800℃,终冷温度为450~550℃较为合理。

管线钢;加热制度;TMCP;DWTT韧性剪切面积

Abstract:In order to further research the influence of rolling process on thick plate pipeline steel DWTT property,taking X70 and X80 pipeline steel as research object,under the condition of different slab heating system,control rolling and control cooling technology,the DWTT property test for thick pipeline steel was conducted,and the influence rule of rolling technological parameters on DWTT ductile shear area SAwas analyzed.The result showed that in order to ensure the SAover 85%,the reasonable heating temperature and time range is 1 150~1 180℃and 5~8 hours respectively;during rough rolling range of high temperature deformation,It must guarantee that the large deformation is adopted at the lower roughing temperature,the single pass deformation amount is greater than 5%;In the low temperature control rolling stage,the preferable start and end finish rolling temperature range is 740~820℃and 740~780℃respectively;the cooling process matches the rolling process according to the actual situation,the preferable start and end cooling temperature is 720~800℃and 450~550℃,and cooling rate is 25~30℃/s or 45~50℃/s.

Key words:pipeline steel;heating system;TMCP;DWTT ductile shear area

随着人类对石油、天然气的依存度越来越高,长输油气管线使用的焊管壁厚、直径及其输送压力不断提高,因此对管线钢的强度及韧性要求也随之提高[1]。

DWTT试验[2]作为评价脆性断裂和延性断裂的重要方法在管线钢的韧性评价中应用非常广泛。DWTT试验中将试样韧性剪切面积SA作为管线钢止裂的韧性判断标准。目前DWTT试验已被列为管线钢性能验收标准的必检项目[3]。

本研究从厚板的加热工艺,轧制工艺、冷却工艺、钢板压下比(变形量)及钢板成品厚度等方面分析了DWTT韧性剪切面积SA的变化趋势,以期发现影响管线钢DWTT的轧制工艺因素,进而对现有管线钢钢种的开发、使用和降低成本等起到指导作用。

1 试验用钢的化学成分及其钢板厚度

本研究继续以X70和X80管线钢为研究对象,在《成分对管线钢DWTT性能的影响》[4]研究理论基础上,选择符合DWTT韧性剪切面积SA≥85%条件的管线钢。该管线钢的化学成分见表1。同时,结合宝钢集团公司的实际生产情况,最终确定选择试验用管线钢板的厚度范围为 15.0~30.0 mm。

表1 试验用管线钢的化学成分 %

2 板坯再加热对DWTT性能的影响

一般来讲,板坯的再加热制度主要是对板坯的铸态组织加热至Ac点以上进行重新奥氏体化的过程。该过程中的加热温度高低直接影响着管线钢奥氏体中合金元素的溶解含量和均匀性,且随着加热温度的升高,奥氏体中的微合金元素的含量增加,奥氏体的稳定性也随之增加。

本研究以宝钢集团公司生产的15.0~30.0 mm厚X70和X80管线钢为对象,统计分析了加热制度对管线钢DWTT性能的影响,结果如图1所示。

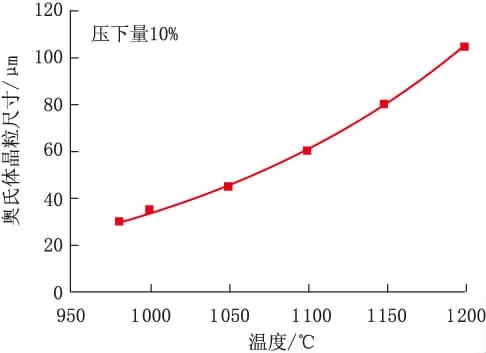

由图1可见,加热温度在1 100~1 150℃范围内,随着温度的增加,管线钢DWTT韧性剪切面积SA缓慢增加,但当温度达到1 150℃后,SA迅速上升,1 180℃时达到峰值,之后在1 190℃时有所下降。这种变化是由于含Nb、V、Ti等的管线钢在某个较低温度范围内时其晶粒比较均匀,钢中存在大量未溶的Nb(C,N)和V(C,N)等粒子,这些粒子钉扎了奥氏体晶界,在加热过程中有效阻止了奥氏体晶粒的长大,并对原始奥氏体进行分割,起到细化晶粒的作用;当加热温度超过某个温度时,由于Nb(C,N)和V (C,N)等粒子在钢中大量溶解,使得其对奥氏体的钉扎作用减小,晶粒迅速长大。张志波等[5]研究表明,Nb的质量分数约为0.046%时,管线钢在均匀加热温度1 150℃以下加热,奥氏体晶粒长大速率很小,平均奥氏体晶粒尺寸均在25 μm以下;当加热温度在1 150℃以上时,虽然晶粒长大,但在1 160℃和1 180℃时几乎没有找到100 μm以上的粗大晶粒;即使温度到了1 200℃,100 μm以上的粗大晶粒也仅占1%左右;加热温度到了1 210℃时,100 μm以上的粗大晶粒所占比例突增至3.8%;之后,随着温度的升高,100 μm以上粗大晶粒所占百分比继续增加,到了1 220℃和1 240℃时,100 μm以上晶粒所占比例分别增至4.1%和5.8%。

图1 均匀加热温度对DWTT性能的影响

乔宁[6]研究表明,当加热温度上升到1 300℃时,由于试验钢中大部分微合金碳化物、氮化物和碳、氮化物的溶解,致使奥氏体晶粒度达到3级。晶粒度平均超过100 μm表明此时奥氏体晶粒已明显粗化,因而材料的韧性明显恶化。另外,乔宁还提出了平均晶粒尺寸与加热温度的关系, 即 D=1.63×105exp(-1.13×10/T), 其中 T 为板坯均匀加热温度。

目前国内外文献还未系统分析加热时间对DWTT性能的影响,因此,笔者对加热时间与DWTT性能之间的关系也进行了回归分析,结果如图2所示。由图2可见,加热时间在250~450 min以内,随着加热时间的增加,SA逐渐增加;当加热时间超过450 min时,SA随着时间增加而降低;加热时间达到600 min时,出现了SA<85%的情况。其原因与加热温度提高的原因一致,但加热时间对于原始晶粒度增大的影响更小一些,故加热时间对于DWTT性能的影响更为缓慢一些。

图2 在炉时间与DWTT性能的关系

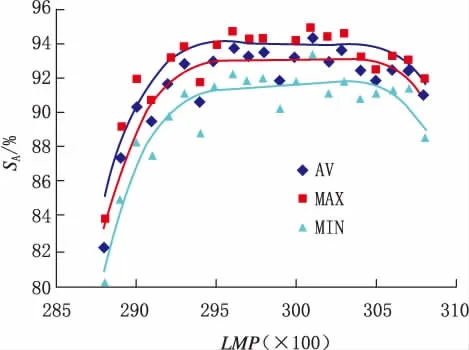

为了综合分析加热温度和时间对于DWTT性能的影响,引入Larson-Mill参数LMP,并研究LMP与SA之间的关系。

式中:T—均匀加热温度,K;

t—均匀加热时间(T大于900℃以上的时间), h;

C—常数,一般取20。

将均匀加热温度与时间带入公式(1),就可回归得出LMP与SA之间的关系,结果如图3所示。由图3可见,当LMP为28 700~29 400,随着LMP的增大,SA也随之迅速增大。当LMP达到29 500以上至30 500的范围时,SA基本保持稳定,但当LMP超过30 500时,SA开始下降。

图3LMP与DWTT性能的关系

综上可见,如果要保证SA稳定,必须合理匹配板坯均匀加热温度和时间,同时利用Larson-Miller公式测算温度和时间的累计效应。研究结果表明,LMP控制在29 500~30 500,板坯均匀加热温度控制在1 150~1 180℃,时间控制在 300~480 min(5~8 h)时, 管线钢 DWTT 的性能比较稳定。

3 控制轧制对管线钢DWTT性能的影响

管线钢在厚板工序一般通过控制轧制+控制冷却,即热机械控制工艺TMCP(thermo mechanical control process)技术来保证性能。控制轧制(control rolling)与普通轧制(as rolled)不同,控制轧制不仅通过轧制得到需要的钢板尺寸,最主要的是通过钢的形变强化充分细化晶粒、改善组织。控制轧制实际上是钢材高温形变热处理的一种形式。控制轧制中的组织演变过程及相应的微观组织如图4所示。

高惠临[7]及T Tanaka等[8]指出控制轧制一般分为三个阶段:①奥氏体再结晶阶段(>1 000℃),这一阶段奥氏体变形和再结晶同时进行,因再结晶而获得的细小奥氏体晶粒,将导致铁素体晶粒细化;②奥氏体非再结晶阶段(950℃~Ar3),在这一温度阶段轧制使奥氏体晶粒拉长,变形晶粒不再结晶,而是沿着轧制方向长大,形成大量滑移带和位错,合金元素的碳化物优先从这些部位析出,而且主要沿着奥氏体晶界析出,这可以阻止晶粒长大,因而相变后的晶粒更细更均匀(见图5),铁素体含量增加;③两相区(γ+α)轧制阶段(Ar3~Ar1),在这一温度范围内,奥氏体和铁素体均发生变形,形成亚结构,亚晶强化使强度进一步提高。

图4 控制轧制中的组织演变过程及相应的微观组织示意图

图5 粗轧温度对奥氏体再结晶晶粒尺寸的影响

有关研究表明[8],控制轧制第一个阶段奥氏体在接近温度区间内变形是为了避免粗大奥氏体晶粒的出现,在高温区必须给予大的变形量,使变形晶粒完全结晶,才能得到均匀的奥氏体。为了得到更细的奥氏体晶粒,必须保证在较低的粗轧温度下采用大变形量,这主要是由于含Nb微合金化钢的临界形变量和初始奥氏体晶粒大小有更大的相关性。由于小于临界形变量的形变会引起应变诱发晶界的迁移,从而导致粗大晶粒的形成,所以在奥氏体再结晶区一般采用大的道次形变量(单道次变形量在5%以上为最好),以增加奥氏体再结晶数量,阻止应变诱发晶界迁移,细化晶粒,以此来保证钢的韧性。

控制轧制第二个阶段,在奥氏体未再结晶区轧制时,从部分再结晶奥氏体晶粒生成的铁素体是不均匀的,容易形成粗大的铁素体晶粒和针状组织,这种不均匀性对材料强度的影响不大,但对材料韧性的影响较大。奥氏体再结晶百分数随变形温度的升高而增加显著,但随变形量的增大而平缓增加,所以在生产中应尽量控制好第二阶段的开轧温度,适当增大道次变形量,使晶粒分布更为均匀,得到更理想的细小铁素体晶粒,使钢的屈服强度增加、脆性转变温度降低,并且韧性特别是低温韧性得到明显改善。

宝钢集团公司15.0~30.0 mm厚钢板精轧阶段开轧和终轧温度对DWTT性能的影响如图6所示。由图6(a)可见,开轧温度在740~820℃范围内,SA变化不大;开轧温度高于820℃时,随着温度的升高,SA呈下降趋势。由图 6(b)可见,终轧温度在720~760℃范围内,SA呈现比较平稳的上升趋势;终轧温度达到780℃后,SA开始下降,温度达到820℃后,SA就降至90%以下。

图6 精轧阶段开轧和终轧温度对DWTT性能的影响

由图6可见,精轧阶段开轧和终轧温度对DWTT性能的影响趋势基本一致,但终轧温度在720~740℃时的SA反而比760℃时还低,这是因为本研究中所用材料的Ar3为720~740℃,也就是说,当终轧温度达到750℃以下进入两相区(γ+α)轧制时,也就进入了第三阶段的轧制。在第三阶段轧制过程中,再结晶区变形所得到的极限γ晶粒尺寸被未再结晶区的变形所突破。而未再结晶区变形时,当压下量为60%~70%时达到晶粒细化的极限值,这个极限值只有在γ-α两相区变形时才能突破。除了晶粒细化之外,两相区变形对显微组织及力学性能也产生了不同的影响,显微组织伴随着两相区变形的变化见图4(b)。随着变形总量和终轧温度的下降,钢的屈服强度和抗拉强度提高,但是韧脆转变温度提高即吸收能量却降低,这主要是由于在两相区变形容易产生混晶组织,该组织是由等轴的α晶粒及“冷加工”的晶粒所组成,即由多边形晶粒及亚晶所组成的混晶,变形的γ转化为多边形α,同时变形的α转变为亚晶。所以,如果要获得良好的DWTT性能,就要避免在两相区内进行的轧制变形,尽管此时轧制可以提高材料强度,但对于材料的韧性不利。

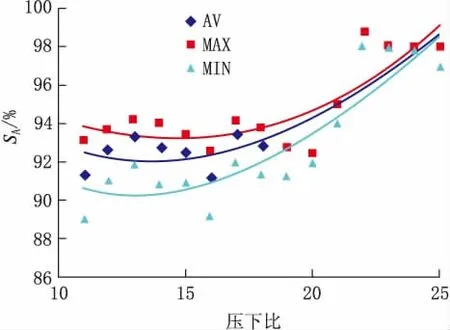

钢板压下比对DWTT性能的影响如图7所示。由图7可见,在压下比(板坯厚度/最终成品钢板厚度)在10~20的范围内,SA在89%~93%之间;当压下比>20时,随着钢板压下比增大,SA提高到95%~100%。可见钢板的总变形量越大时,其DWTT值也就越好。

图7 钢板压下比对DWTT性能的影响

4 控制冷却工艺对管线钢DWTT性能的影响

控制冷却[9]是钢材在控制轧制后利用钢材的热量,通过合理的温度和冷却速率来提高和改善钢板综合性能的一种高效和经济的生产手段。由于钢材经过热态轧制变形后,促使变形奥氏体向铁素体转变温度的提高,相变后的铁素体晶粒容易长大,会造成力学性能降低。通过合理地控制轧后钢材的冷却工艺参数(开冷温度、终冷温度、冷却速率),为钢材相变作好组织准备,并通过控制相变过程的冷却速率,细化铁素体晶粒,减小珠光体片层间距,阻止碳化物在高温下析出,以此来提高和改善钢材的综合力学性能和使用性能。

相关研究[10-12]结果表明,要想得到综合力学性能良好的管线钢,首先要获得必要的以针状铁素体组织为主的混合型组织。为了得到这种混合型组织,就要有足够的冷却速度。试验用X70钢和X80钢的动态CCT曲线如图8所示[10-11],其化学成分见表2。由图8可看出,当冷却速度在0.1~1℃/s时,组织类型为多边形铁素体以及少量珠光体,强度偏低且韧性较差;当冷却速度为1~5℃/s时,形成的组织以多边形铁素体为主,这种组织强度偏低;当冷却速度为5~15℃时,随着速率的提高,针状铁素体组织变多并且越来越细;当冷速在15~40℃/s之间时,组织类型为准多边形铁素体、粒状贝氏体,在以粒状贝氏体为主管线钢中,细小多边铁素体的存在使裂纹尖端产生较大的塑性变形,并使裂纹尖端的应力得到松弛,对裂纹的快速扩展起到了阻碍作用,从而提高韧性[13-14]。但是如果多边形铁素体含量越多,其“缓冲”作用消失,SA反而降低,并且屈服强度、抗拉强度等指标也难以保证,所以要想获得较高的SA,基体组织需要含有15%左右的多边铁素体;冷却速度大于40~50℃/s时,过冷奥氏体转变为粒状贝氏体与贝氏体铁素体的混合组织,即为针状铁素体,具有良好的强韧性;冷速再增大时,将得到全针状铁素体或贝氏体组织,韧性较差。

始冷温度的选择应该根据目标组织和实际的轧制和控制冷却设备的状况来设定。闫立超等[15]研究表明,始冷温度越高,冷却速度越快,获得的贝氏体和针状铁素体的数量就越多,屈服强度和抗拉强度越高,综合性能越好。始冷温度过低,在快速冷却之前有较多先析铁素体形成,强度较低,可以用来控制钢中的屈强比,同时获得较好的DWTT性能,但必须控制先析出铁素体的比例在3%~5%为好。终冷温度决定着管线钢的最终金相组织形态,抗拉强度一般随着终冷温度的降低而增加,屈服强度也随之增加,降低终冷温度会降低屈强比[8]。有研究表明[15],DWTT性能在停止温度500~550℃为最好,在400~600℃区间停止加速冷却,钢板可获得良好的强韧性配合。

表2 试验用X70钢和X80钢的化学成分

李少坡等[16]研究发现,对于22 mm厚X70管线钢,随着终冷温度的升高,DWTT性能持续降低,当终冷温度达到620℃以上时,已经不能满足SA大于85%的要求。主要原因是终冷温度直接关系到组织中MA岛的形态、尺寸、数量及分解产物,对管线钢韧性的影响较大。MA岛形态对强度的影响较小,随形状系数L/W(长比宽)的增大韧性恶化明显。随着MA尺寸减小,形状规则、圆整及弥散分布的程度增加,管线钢的低温落锤和冲击韧性大幅提高,MA尺寸在1 μm左右、形状呈椭球状、分布均匀、弥散时,X80钢的落锤SA则在95%以上。

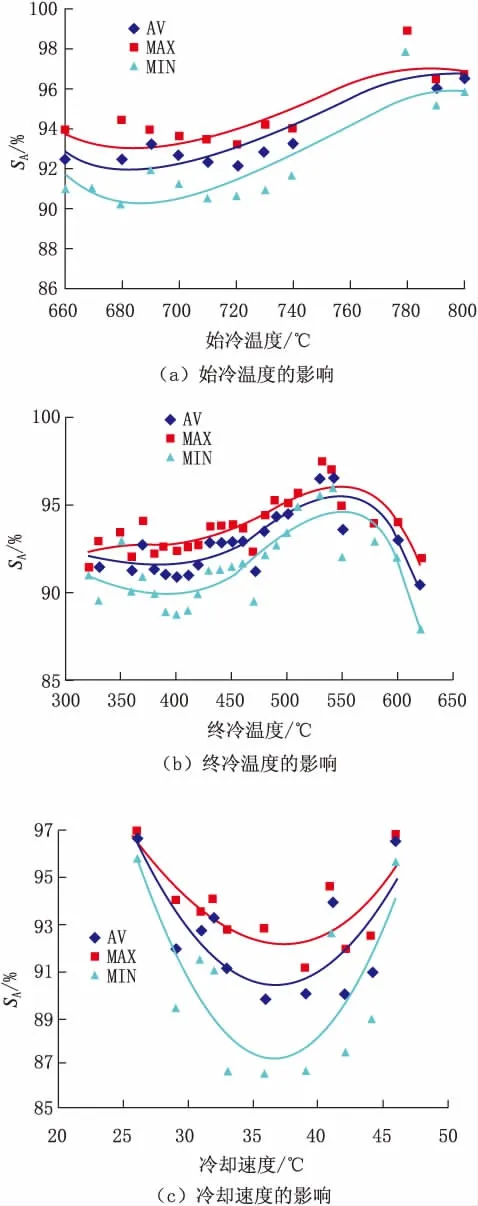

根据以上讨论,对宝钢生产的X70和X80管线钢与DWTT性能之间的关系进行了回归分析,结果如图9所示。由图9可见,始冷温度在660~740℃的范围内,SA基本保持不变,但随着始冷温度继续升高,SA呈明显上升趋势。终冷温度在300~400℃的范围内,SA基本保持稳定,当终冷温度超过400℃后,SA持续上升,在550℃左右达到最高值;终冷温度大于500℃以后,SA呈下降趋势。冷却速度与SA呈现U字形趋势,在25~40℃/s的范围内,SA与冷速呈现负相关,原因可能主要是产生了较多的多边形铁素体,SA反而降低;在40~45℃/s的范围内,二者则呈现正相关关系,这与前面分析基本一致。

图9 始冷温度、终冷温度及冷却速度对DWTT性能的影响

5 结 论

(1)在板坯加热阶段,如果要保证SA稳定,必须合理匹配板坯均热温度和加热时间,同时采用Larson-Miller公式把温度和时间的累计效应进行测算,LMP保证在29 500~30 500最为合理,板坯均热温度在1 150~1 180℃最为合理,板坯加热时间控制在 300~480 min(5~8 h)内最好。

(2)在控制轧制阶段,①高温变形的粗轧阶段,为得到更细的奥氏体晶粒,必须保证在较低的粗轧温度下采用大变形量,单道次变形量大于5%以上为最好;②精轧阶段开轧温度在740~820℃范围内,DWTT韧性剪切面积比例较高,但当开轧温度大于820℃时,随着温度的升高,SA呈下降趋势;③精轧阶段终轧温度以740~780℃为好,在720~760℃范围内,SA呈现比较平稳的上升趋势,但当达到780℃后开始下降,820℃后SA降至90%以下;④在720~740℃进入两相区(γ+α)轧制容易产生混晶组织,造成SA反而随着温度上升而上升,所以精轧阶段变形如果要保证DWTT性能,需要避开两相区轧制;⑤当钢板的总变形量(压下比)越大时,其SA也越大,当压下比大于20时,SA达到95%以上。

(3)在控制冷却阶段,①SA伴随着开冷温度呈现“先平后扬”的趋势,即在660~720℃的范围内保持基本稳定,当始冷温度大于740℃时DWTT性能得到明显改善;②要获得高的DWTT韧性剪切面积,终冷温度控制在450~550℃为宜,当达到550℃后,SA明显下降;③冷却速度为25~30℃/s或45~50℃/s时,能够获得比较高的DWTT韧性剪切面积。

(4)本分析只是基于数据分析的基础上,根据各个厂家轧机和冷却设备的不同,具体的加热制度、控轧工艺、控冷工艺还需要具体讨论和设定,本研究仅作参考。

[1]吴金辉,李磊,王高峰,等.管线钢管韧脆转变温度影响因素分析[J].焊管,2011,34(1):48-50.

[2]丁富连,方健.宝钢宽厚板断裂韧度试验若干问题的研究对策[J].机械强度,2004,26(Z1):295-297.

[3]API SPEC 5L:2007,美国石油协会管线钢管规范[S].

[4]苏大雄.成分对管线钢DWTT性能的影响[J].宝钢技术,2016(5):59-65.

[5]张志波,刘清友,张晓兵,等.加热温度对管线钢奥氏体晶粒尺寸和Nb固溶的影响[J].钢铁研究学报,2008,20(10):36-39.

[6]乔宁.加热温度对管线钢性能和组织的影响[J].中国高新技术企业,2007(10):64-67.

[7]高惠临.管线钢的控轧控冷技术及其研究进展[J].焊管,2010,33(3):10-16.

[8]TANAKA T.Production and application of grade X80 linepipe[C]//The International Symposium Proceedings on X80 Steel Grade Pipelines.Beijing:China National Petroleum Corporation,2004:300-305.

[9]苏大雄,胡聆,朱春生,等.控轧控冷工艺对X80管线钢强度影响的统计分析[J].宝钢技术,2012(4):48-51.

[10]靳芳芳,李钧正,刘守显.X70管线钢连续冷却转变规律的试验研究[J].金属世界,2015(2):21-24.

[11]李波涛.X80管线钢相变规律研究[J].宽厚板,2015(4):17-19.

[12]钟武波,张备.K60、X70管线钢连续冷却转变规律研究[J].冶金丛刊,2015(2):5-8.

[13]赵贤平,陈新慈,杨陈莉,等.多边铁素体对X70管线钢 DWTT 性能影响分析[J].宽厚板,2012,18(2):41-43.

[14]于庆波,孙莹,刘相华.多边形铁素体的体积分数和大小对管线钢落锤撕裂性能的影响[J].机械工程学报,2011,47(24):44-49.

[15]闫立超,余伟,唐荻.轧后控冷终冷温度对高强度管线钢屈强比的影响[J].上海金属,2007,29(3):37-40.

[16]李少坡,麻庆申,李家鼎,等.Nb-Ni系X70管线钢基础参数研究[J].轧钢,2009,26(5):5-8.

Influence Factors of Thick Plate Pipeline Steel DWTT Property

SU Daxiong,ZHU Chunsheng,WANG Bo

(Products&Technique Management Department of Baoshan Iron&Steel Co.,Ltd.,Shanghai 201937,China)

TE973.1

B

10.19291/j.cnki.1001-3938.2017.07.009

2017-03-30

修改稿

2017-06-12

编辑:谢淑霞

苏大雄(1978—),男,甘肃定西人,高级工程师,现主要从事钢铁技术管理及高等级管线钢产品的管理等工作。